Содержание

- 2. Просеивание - разделение измельченного материала на фракции (классы) по размеру частиц Размеры исходных частиц лекарственных и

- 3. Виды фракционирования: механические-движение материала осуществляется вдоль разделяющей поверхности; пневматические - несущей средой служит газ; гидравлические –

- 4. Механическое фракционирование осуществляется с помощью сит. Метод быстр, удобен, при сухом разделении пригоден для крупных производств

- 5. Классификация установок для просеивания в зависимости от конструкции: барабанные; качающиеся; вибрационные.

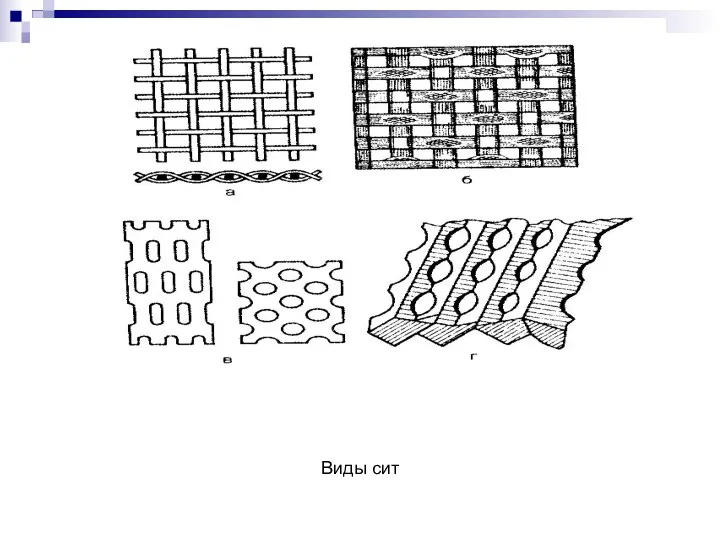

- 6. Классификация сит по типу рабочей поверхности: плетеные (шёлковые, металлические); штампованные; колосниковые.

- 7. Плетеные сита получают переплетением тонких нитей или проволоки; используют натуральный шелк, синтетические материалы (капрон), специальные сорта

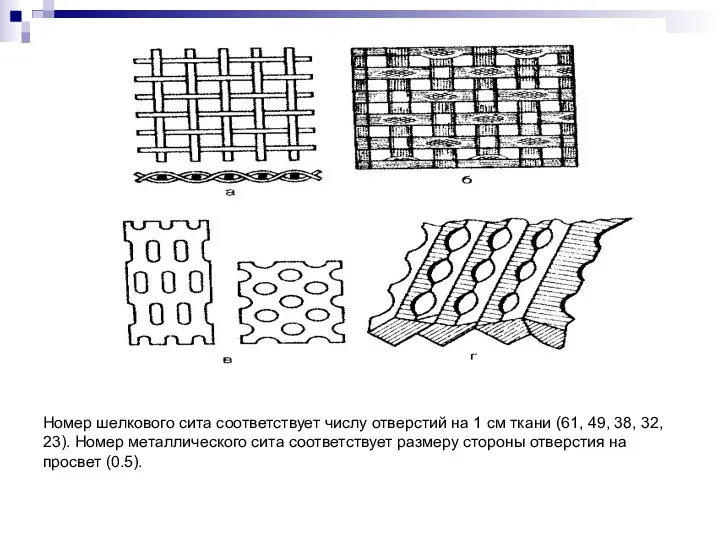

- 8. Номер шелкового сита соответствует числу отверстий на 1 см ткани (61, 49, 38, 32, 23). Номер

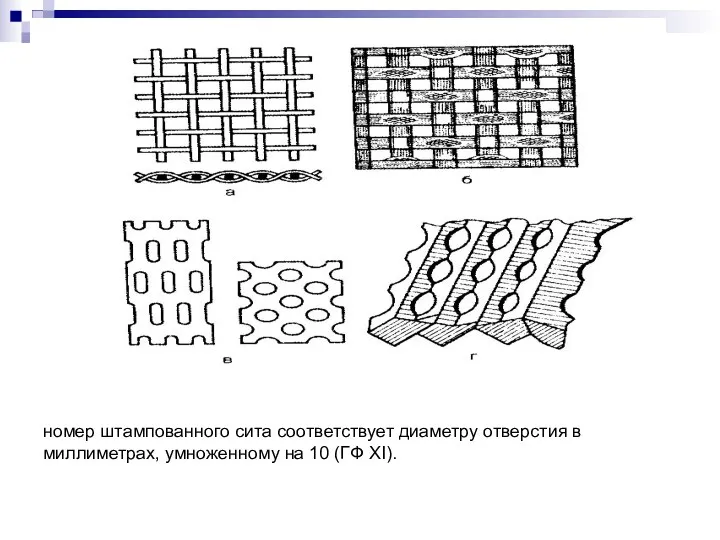

- 9. Штампованные сита сита в виде металлических листов толщиной 2 мм с проштампованными (пробитыми) отверстиями круглой, овальной

- 10. номер штампованного сита соответствует диаметру отверстия в миллиметрах, умноженному на 10 (ГФ XI).

- 11. Колосниковые сита применяются редко, в основном в мельницах, работающих по принципу удара; представляют собой сочетание металлических

- 12. Виды сит

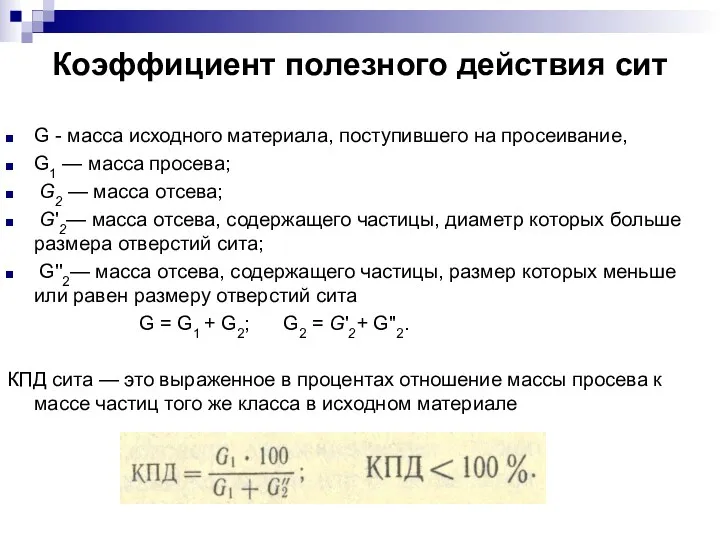

- 13. Коэффициент полезного действия сит G - масса исходного материала, поступившего на просеивание, G1 — масса просева;

- 14. Производительность сит Производительностью сита называется количество просева, полученного с площади в 1 м2 его поверхности в

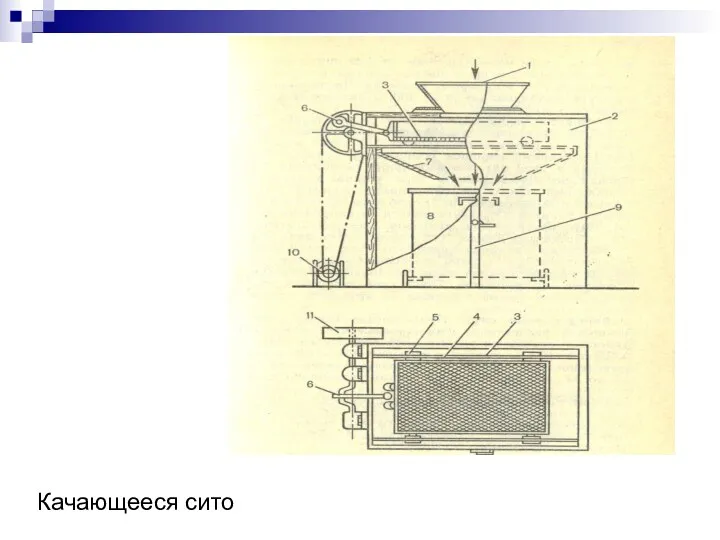

- 15. Качающееся сито

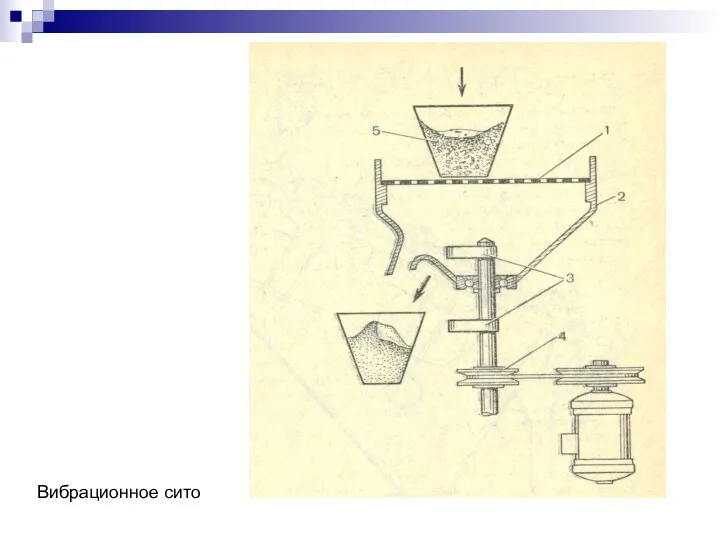

- 16. Вибрационное сито

- 17. Гидравлическое фракционирование Каждая фракция, выделяемая при разделении, представляет собой совокупность частиц, обладающих одинаковой скоростью осаждения. Данный

- 18. Пневмофракционирование разделение твердого материала происходит вследствие различных скоростей осаждения частиц разного размера в воздушной среде, в

- 19. Смешивание — процесс, при котором несколько раздельно находящихся порошкообразных компонентов после тщательного перемешивания и равномерного распределения

- 20. Факторы, влияющие на степень и скорость смешивания: физико-химических свойств отдельных компонентов (распределение частиц по размерам, форма

- 21. Аппараты, в которых сыпучие материалы смешиваются между собой и с жидкостями называют смесителями. Смесители классифицируют: по

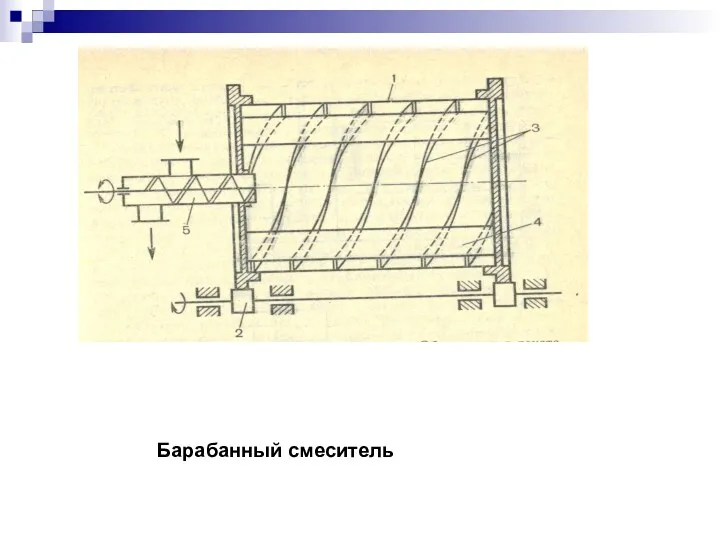

- 22. Барабанный смеситель

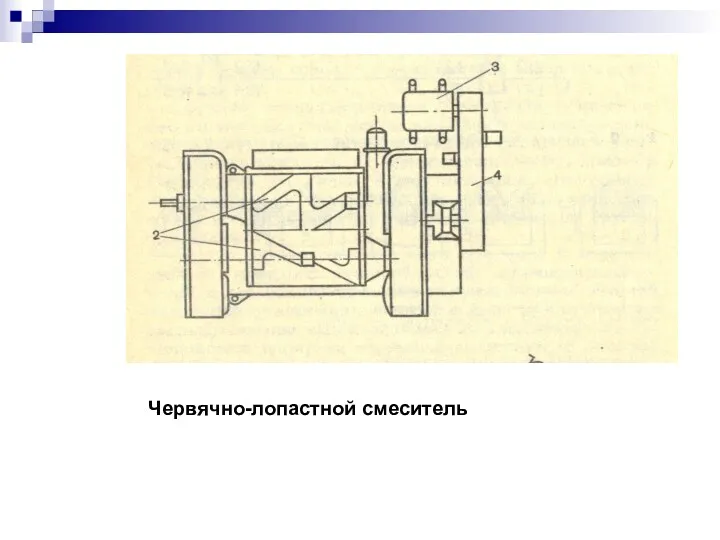

- 23. Червячно-лопастной смеситель

- 24. Смеситель центробежного действия

- 26. Скачать презентацию

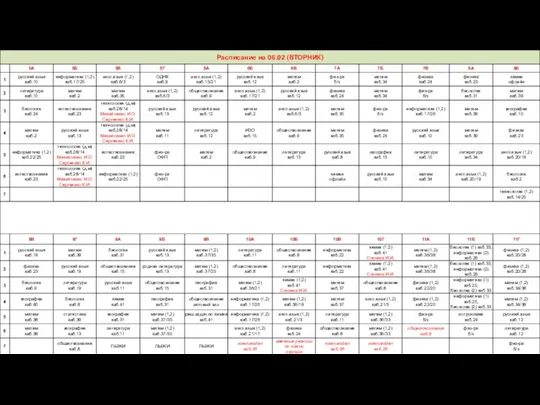

Расписание на 06.02

Расписание на 06.02 Раскол в русской православной церкви во второй половине XVII века

Раскол в русской православной церкви во второй половине XVII века Презентация по предмету Культура народов Ямала.

Презентация по предмету Культура народов Ямала. Ценообразование в общественном питании. План-меню, его назначение, виды, порядок составления

Ценообразование в общественном питании. План-меню, его назначение, виды, порядок составления Курский областной клинический онкологический диспансер

Курский областной клинический онкологический диспансер Арматурные изделия

Арматурные изделия Внутренние воды Южной Америки

Внутренние воды Южной Америки Тестовые задания по русскому языку

Тестовые задания по русскому языку Фёдор Ива́нович Тю́тчев

Фёдор Ива́нович Тю́тчев Символы России. Тест №60

Символы России. Тест №60 Этапы подготовки к прохождению практики

Этапы подготовки к прохождению практики Разработка подвижных уплотнений силовых гидроцилиндров сельскохозяйственных, лесозаготовительных и строительных машин

Разработка подвижных уплотнений силовых гидроцилиндров сельскохозяйственных, лесозаготовительных и строительных машин Презентация:Памятники рассказывают

Презентация:Памятники рассказывают Презентация по литературе 7 класс.

Презентация по литературе 7 класс. Сценарий родительского собрания Ещё раз о воспитании

Сценарий родительского собрания Ещё раз о воспитании Сайт комментарии

Сайт комментарии Энергия объектісін жедел басқару жүйесі

Энергия объектісін жедел басқару жүйесі Презентации к урокам истоки в 8 классе

Презентации к урокам истоки в 8 классе Общие сведения о катализе и катализаторах

Общие сведения о катализе и катализаторах Лесная промышленность

Лесная промышленность Деревообрабатывающее оборудование с ЧПУ

Деревообрабатывающее оборудование с ЧПУ Устройства вывода данных

Устройства вывода данных красота земли родной

красота земли родной Управление качеством и рисками проекта

Управление качеством и рисками проекта Технология 7 класс ( девочки) 17.01.2022

Технология 7 класс ( девочки) 17.01.2022 Модель робота для освоения космоса

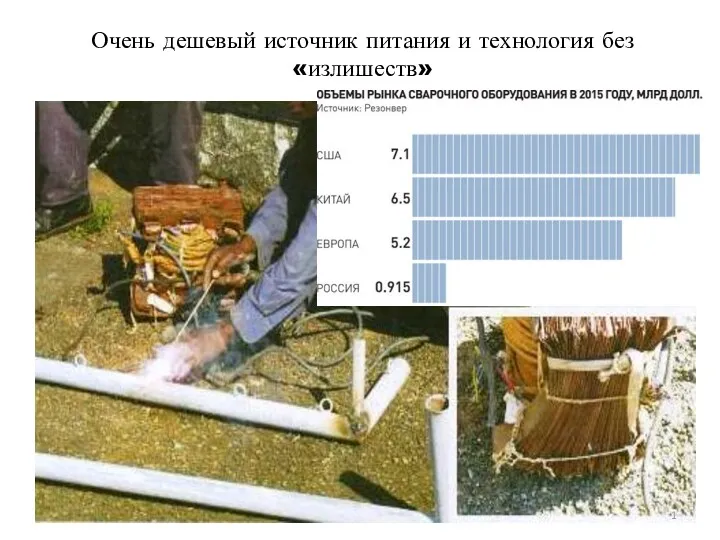

Модель робота для освоения космоса Сварочный аппарат XXI века

Сварочный аппарат XXI века Тренажер Таблицу деления учим с увлечением

Тренажер Таблицу деления учим с увлечением