Интенсивное

лункообразование,

приводящее к ослаблению

режущей кромки. При

возможном разрушении

вспомогательной режущей

кромки произойдет

ухудшение чистоты

обработки. Существует риск

поломки

пластины.

Пластическая деформация.

Прогиб режущей кромки

или вдавливание задней

поверхности.

Ухудшение формирования

стружки и снижение чистоты

обработки.

Интенсивный износ по

задней поверхности и

поломка пластины.

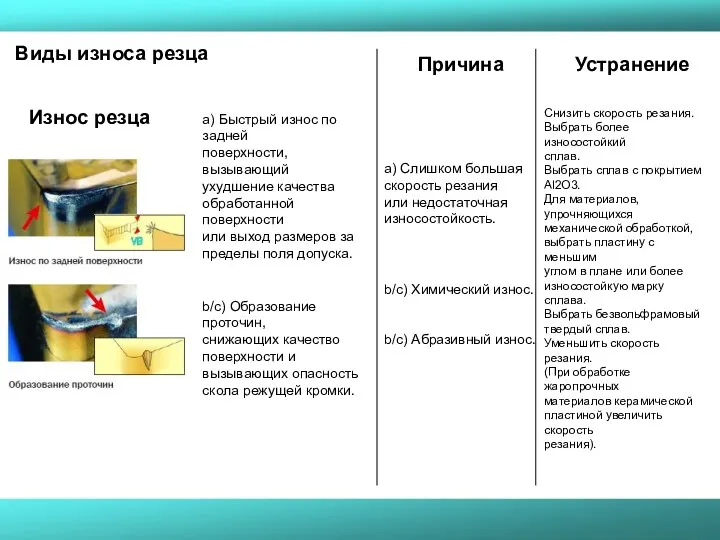

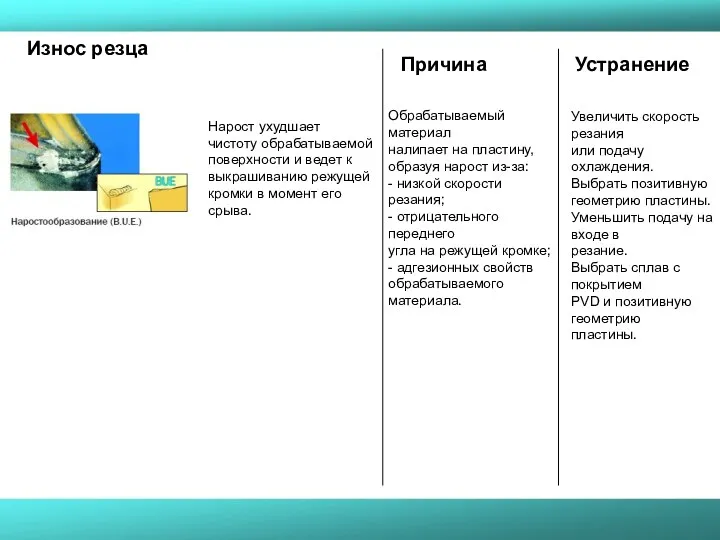

Причина

Устранение

Износ резца

Усиленный диффузионный

износ из-за слишком

высокой температуры на

передней поверхности.

Слишком высокая

температура в зоне резания

в сочетании с большими

силами резания.

Выбрать сплав с покрытием

Al2O3.

Выбрать позитивную

геометрию пластины.

Сначала уменьшить скорость

резания для снижения

температуры, а если не

поможет, уменьшить и подачу .

Выбрать более твердый

сплав с лучшей стойкостью к

пластической деформации.

Проседание режущей кромки –

уменьшить подачу.

Вдавливание задней

поверхности – уменьшить

скорость резания.

Основы Духовно-нравственной Культуры Народов России. 5 класс

Основы Духовно-нравственной Культуры Народов России. 5 класс Культурные традиции буддизма

Культурные традиции буддизма Первые колониальные империи

Первые колониальные империи Лишайники. Строение лишайников

Лишайники. Строение лишайников Презентация Прочитай слова, найди картинки

Презентация Прочитай слова, найди картинки Монитор. Типы мониторов

Монитор. Типы мониторов Основные директивы Ассемблера

Основные директивы Ассемблера презентация к занятию Оригами на праздничном столе 1 класс

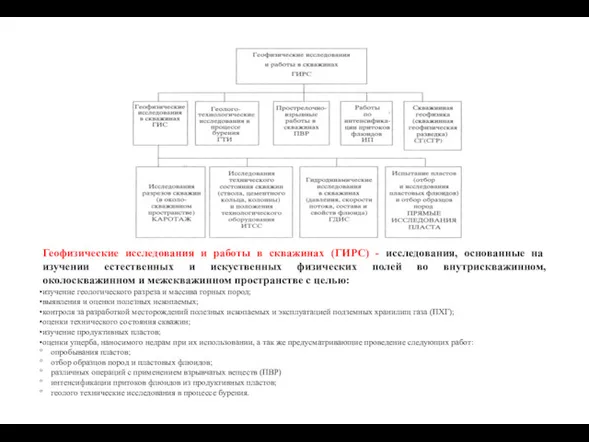

презентация к занятию Оригами на праздничном столе 1 класс Геофизические исследования и работы в скважинах (ГИРС)

Геофизические исследования и работы в скважинах (ГИРС) Презентация Сарафан

Презентация Сарафан Природные каменные материалы

Природные каменные материалы Сердечно-легочная реанимация

Сердечно-легочная реанимация Стратегії дослідження хімічних сполук з використанням сучасних фізичних методів (частина друга)

Стратегії дослідження хімічних сполук з використанням сучасних фізичних методів (частина друга) Религия. Алгоритм написания эссе

Религия. Алгоритм написания эссе Утренняя гимнастика

Утренняя гимнастика Пародонт. Обследование

Пародонт. Обследование Половое воспитание старших подростков

Половое воспитание старших подростков Род имён существительных

Род имён существительных Строительная физика

Строительная физика Памятники военных лет

Памятники военных лет Прямоугольник. Ромб. Квадрат

Прямоугольник. Ромб. Квадрат Автоматическая подстройка частоты в автогенераторах. Лекция 15

Автоматическая подстройка частоты в автогенераторах. Лекция 15 Основные методы интегрирования

Основные методы интегрирования Презентация к родительскому собранию на тему Развитие положительных эмоций у школьников

Презентация к родительскому собранию на тему Развитие положительных эмоций у школьников Русская живопись на рубеже 19-20 веков

Русская живопись на рубеже 19-20 веков London zoo

London zoo Отношения собственности в рыночной экономике

Отношения собственности в рыночной экономике Перспективные структуры современных цифровых электроприводов с двигателями переменного тока (АД, СД, ВД, ВИД)

Перспективные структуры современных цифровых электроприводов с двигателями переменного тока (АД, СД, ВД, ВИД)