Содержание

- 2. Технологический процесс сборки - процесс, содержащий действия по установке и образованию соединений составных частей заготовки или

- 3. Концентрированная Изделия собирают на одном рабочем месте, выполняя все виды сборочных работ без расчленения сборки на

- 4. Классификация видов сборки По объекту сборки: узловая; Узел-Сборочная единица, которая может собираться отдельно от других составных

- 5. По стадиям сборки: предварительная сборка заготовок составных частей или изделия в целом, которые в последующем подвергаются

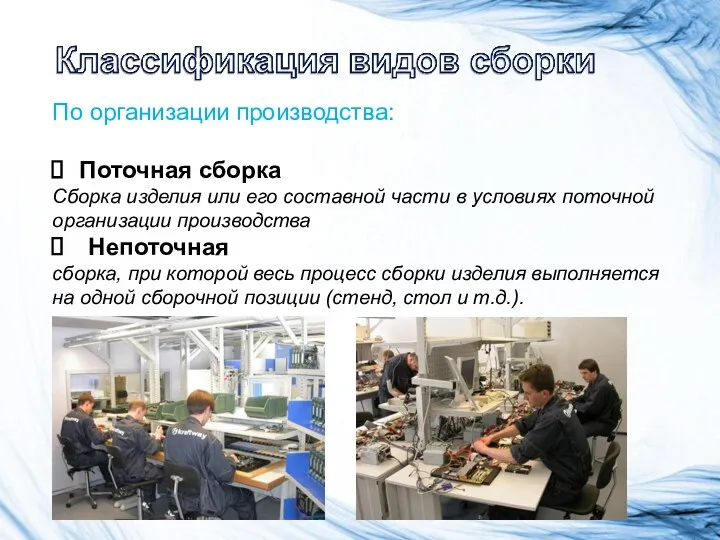

- 6. По организации производства: Поточная сборка Сборка изделия или его составной части в условиях поточной организации производства

- 7. Схема планировки поточных линий: 1-оборудование (рабочие места); 2-операторы; 3-рольганг;

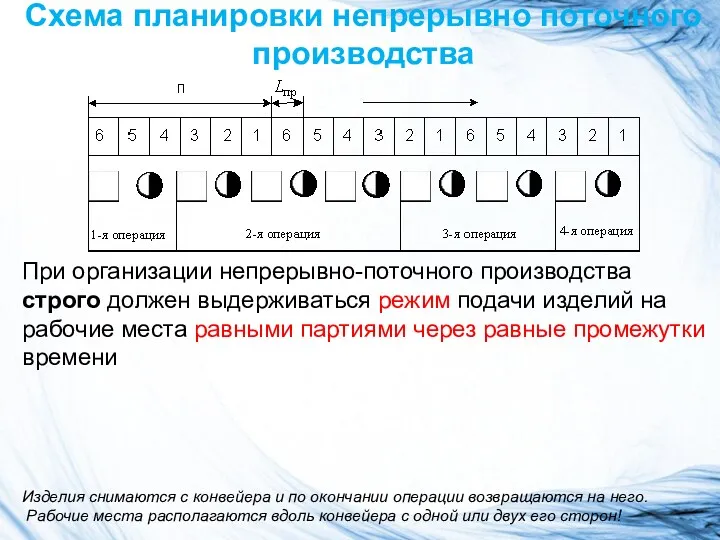

- 8. Схема планировки непрерывно поточного производства При организации непрерывно-поточного производства строго должен выдерживаться режим подачи изделий на

- 9. По механизации и автоматизации: Автоматическая; Автоматизированная; Механизированная; ручная. По методу обеспечения точности сборки: с полной взаимозаменяемостью;

- 10. СХЕМА СБОРОЧНОГО СОСТАВА

- 11. Схема сборки - это графическое изображение всех деталей (Д) и сборочных единиц (СЕ) входящих в собираемое

- 12. Технологическая схема сборки - Схемы сборочного состава, дополненные поясняющими краткими надписями например, ”отрегулировать зазор”, “покрыть лаком”,

- 13. Основными положения построения схемы сборки На основе технологического анализа сборочных свойств изделия строятся исходные схемы сборочного

- 14. Минимальное количество сборочных компонентов (сборочных единиц или деталей), необходимых для образования: сборочной единицы первой ступени сборки,

- 15. ТЕОРЕТИЧЕСКАЯ СХЕМА СБОРОЧНОГО СОСТАВА ВЕЕРНОГО ТИПА

- 16. КОЛИЧЕСТВЕННЫЕ ХАРАКТЕРИСТИКИ СХЕМЫ СБОРОЧНОГО СОСТАВА Степень сложности сборочного состава, отражающая количество ступеней сборки Иn = Sn+1,

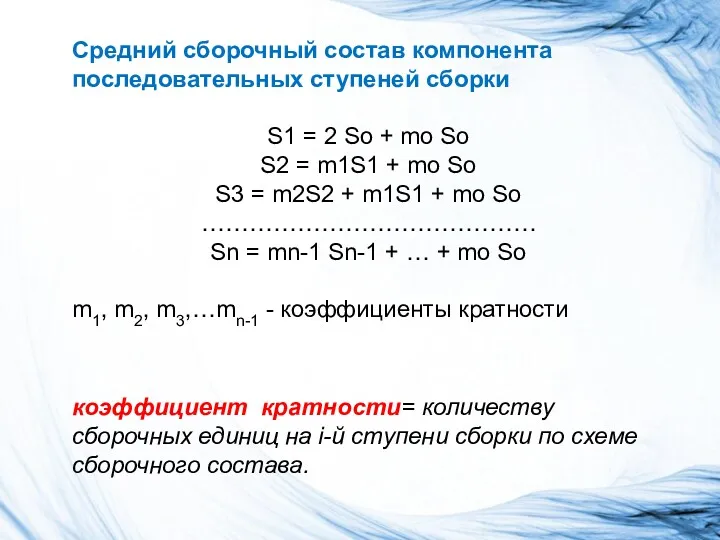

- 17. Средний сборочный состав компонента последовательных ступеней сборки S1 = 2 So + mo So S2 =

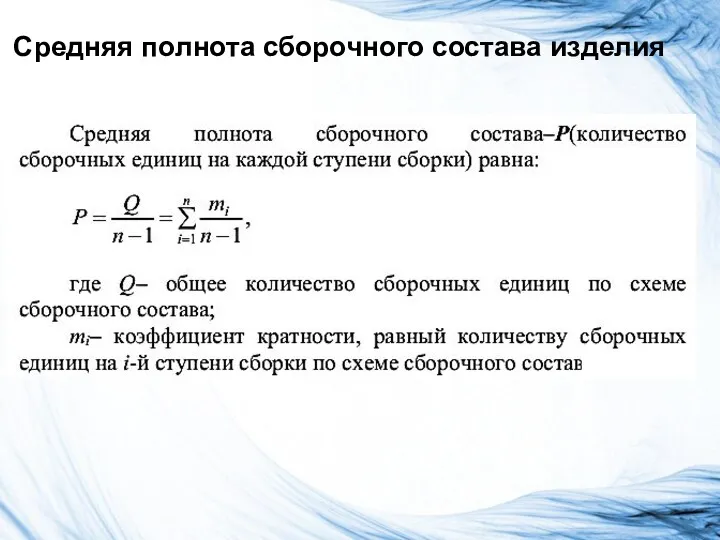

- 18. Средняя полнота сборочного состава изделия

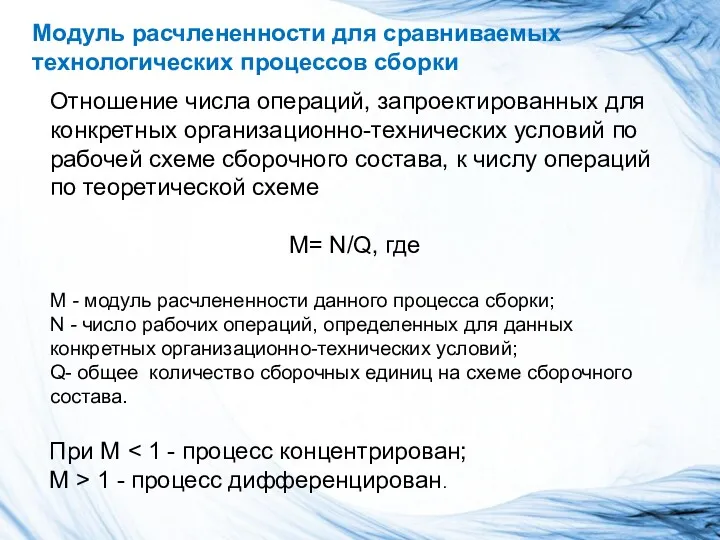

- 19. Модуль расчлененности для сравниваемых технологических процессов сборки Отношение числа операций, запроектированных для конкретных организационно-технических условий по

- 20. ВАРИАНТЫ МОДУЛЕЙ, СИМВОЛИЗИРУЮЩИЕ ИСХОДНЫЕ ДЕТАЛИ И КОМПОНЕНТЫ ИЛИ КОМПОНЕНТЫ ПОСЛЕДУЮЩИХ СТУПЕНЕЙ СБОРКИ. 1 – номер элемента

- 21. Схема сборки с базовой деталью указывает временную последовательность сборочного процесса. При такой сборке необходимо выделить базовый

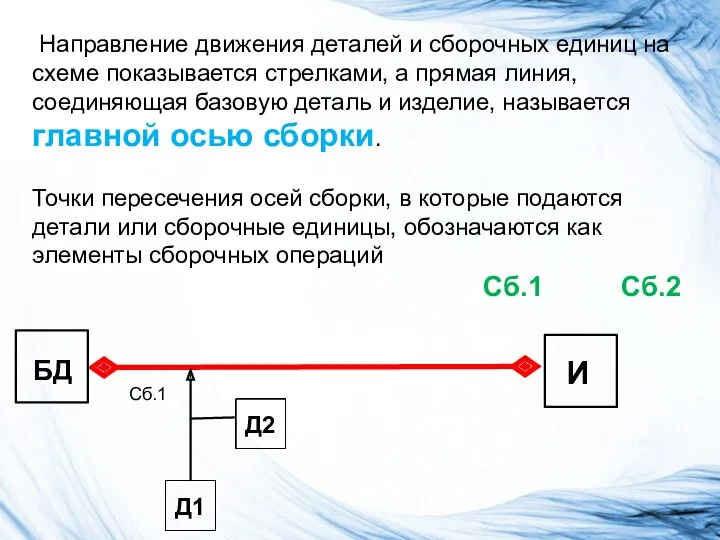

- 22. Направление движения деталей и сборочных единиц на схеме показывается стрелками, а прямая линия, соединяющая базовую деталь

- 23. Для упорядочения схемы сборки справа от главной линии по ходу сборки изображаются сборочные единицы, слева —детали

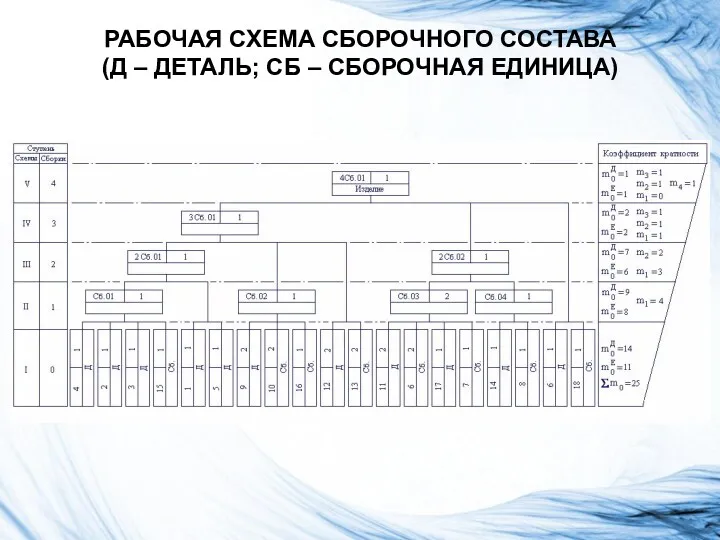

- 24. РАБОЧАЯ СХЕМА СБОРОЧНОГО СОСТАВА (Д – ДЕТАЛЬ; СБ – СБОРОЧНАЯ ЕДИНИЦА)

- 25. ТЕХНОЛОГИЧЕСКАЯ СХЕМА СБОРКИ Припой ПОС- 61 ГОСТ 21931-76

- 26. СХЕМА СБОРКИ ВЕЕРНОГО ТИПА М

- 27. ИЗДЕЛИЕ Схема сборки с базовой деталью М

- 28. ПРИМЕР: Разработка ССС и ТСС конденсатора переменной емкости Конденсатор переменной емкости с воздушным диэлектриком состоит из

- 29. . Схема сборочного состава КПЕ

- 30. ТЕХНОЛОГИЧЕСКАЯ СХЕМА СБОРКИ Параллельная сборка

- 31. Разработка ССС и ТСС делителя мощности СВЧ 1 - фидер; 2 - штуцер; 3 - штифт;

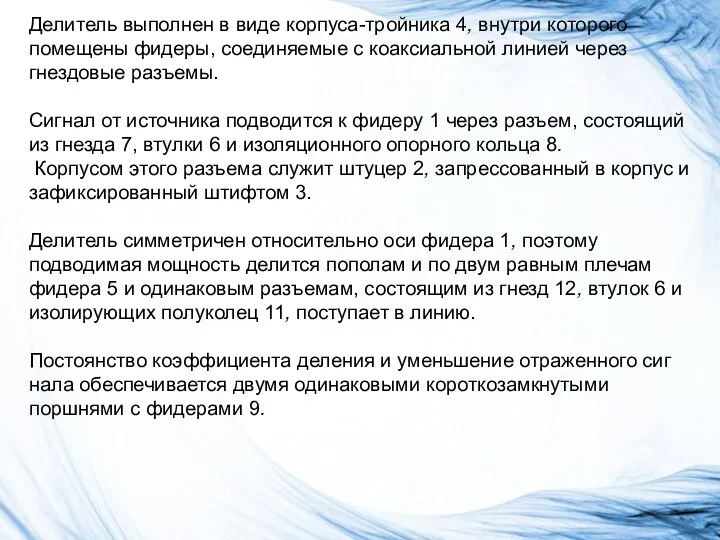

- 32. Делитель выполнен в виде корпуса-тройника 4, внутри которого помещены фидеры, соединяемые с коаксиальной линией через гнездовые

- 33. Отверстие вдоль продольной оси корпуса, в котором расположен фидер 5, сквозное. Это облегчает обработку корпуса и

- 34. Показатель степени сложности сборочного состава n = 6, Средняя полнота сборочного состава p = 9/5 =1,8;

- 35. СХЕМА СБОРОЧНОГО СОСТАВА ДЕЛИТЕЛЯ МОЩНОСТИ

- 36. ТЕХНОЛОГИЧЕСКАЯ СХЕМА СБОРКИ ДЕЛИТЕЛЯ МОЩНОСТИ

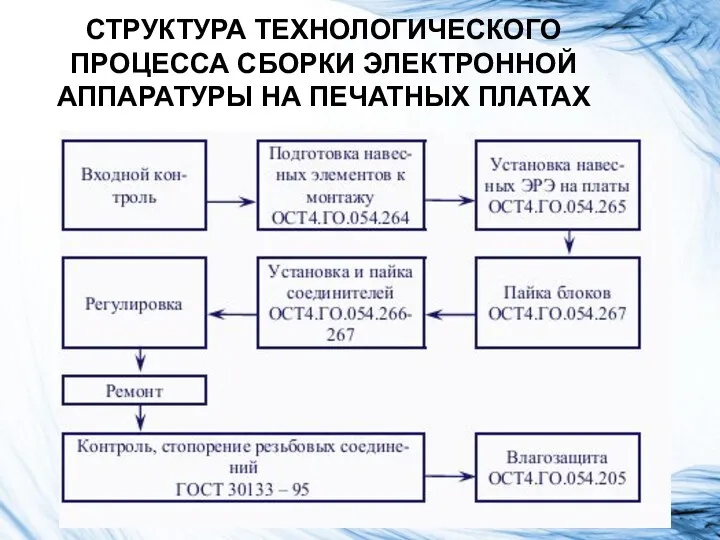

- 37. СТРУКТУРА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ ЭЛЕКТРОННОЙ АППАРАТУРЫ НА ПЕЧАТНЫХ ПЛАТАХ

- 38. Монтаж Установка изделия или его составных частей на месте использования Электромонтаж Монтаж электроизделий или его составных

- 39. Структурная схема типового ТП сборки узлов РЭС

- 40. КОНСТРУКТИВНЫЕ ФОРМАТЫ ПЕЧАТНЫХ УЗЛОВ И ПОСЛЕДОВАТЕЛЬНОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ГОСТ Р МЭК 61192-1-2010 ПЕЧАТНЫЕ УЗЛЫ. ТРЕБОВАНИЯ К

- 41. ДВУСТОРОННИЙ ПЕЧАТНЫЙ УЗЕЛ С КОМБИНИРОВАННОЙ ТЕХНОЛОГИЕЙ МОНТАЖА. ПАЙКА ОПЛАВЛЕНИЕМ И ПАЙКА ПОГРУЖЕНИЕМ ИЛИ ВОЛНОЙ ПРИПОЯ

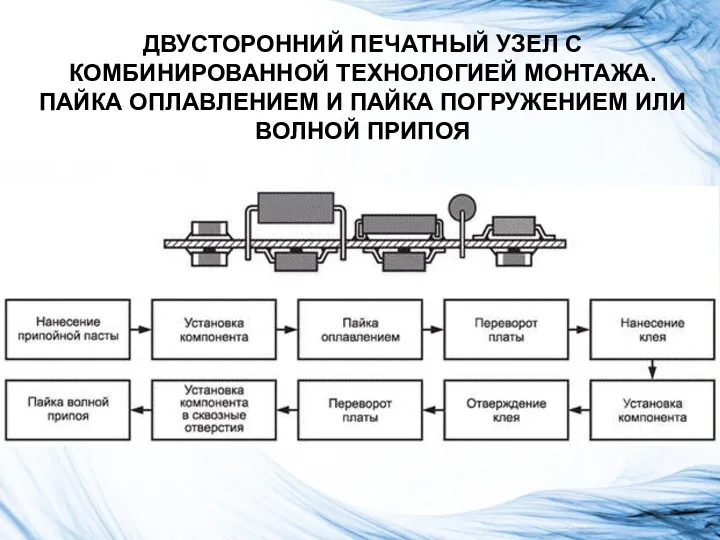

- 42. ДВУСТОРОННИЙ ПЕЧАТНЫЙ УЗЕЛ С КОМБИНИРОВАННОЙ ТЕХНОЛОГИЕЙ МОНТАЖА. ПАЙКА ОПЛАВЛЕНИЕМ И РУЧНАЯ ПАЙКА Нанесение припойной пасты

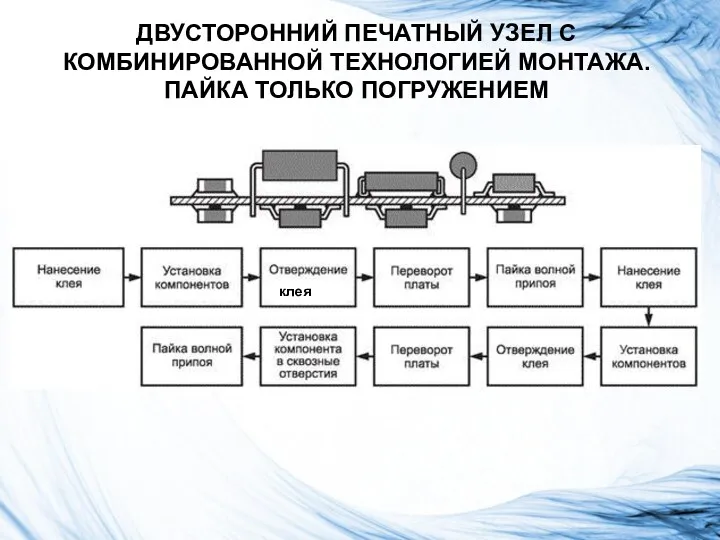

- 43. ДВУСТОРОННИЙ ПЕЧАТНЫЙ УЗЕЛ С КОМБИНИРОВАННОЙ ТЕХНОЛОГИЕЙ МОНТАЖА. ПАЙКА ТОЛЬКО ПОГРУЖЕНИЕМ клея

- 44. Технологический процесс сборки узла на ПП состоит из следующих операций: комплектация электрорадиоэлементов; входной контроль ЭРЭ; подготовка

- 45. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИ ИЗДЕЛИЯ РЭС ПРОВОДЯТ В СЛЕДУЮЩЕЙ ПОСЛЕДОВАТЕЛЬНОСТИ: Механические соединения: осуществляют неразъёмные соединения деталей и

- 46. 2. Электрические соединения: осуществляется подготовка электрорадиоэлементов, ИМС; подготовка жгутов, кабелей и проводов к монтажу; проводится установка

- 47. Заключительный этап общей сборки: устанавливаются регулировочные детали; устанавливаются корпуса, кожухи. Технологический процесс сборки изделия РЭС проводят

- 49. Скачать презентацию

презентация к докладу на МО

презентация к докладу на МО Теория организации и организационное поведение. Базовые понятия. Основные проблемы. Школы и концепции

Теория организации и организационное поведение. Базовые понятия. Основные проблемы. Школы и концепции Мешочек для новогоднего подарка

Мешочек для новогоднего подарка Podstawy hotelarstwa

Podstawy hotelarstwa Китап - киңәшчең синең! Презентация.

Китап - киңәшчең синең! Презентация. зрительная гимнастика по Аветисову Э.С.

зрительная гимнастика по Аветисову Э.С. Классификация звуков речи. Система фонем

Классификация звуков речи. Система фонем Возможности решения Заработная плата экипажей судов

Возможности решения Заработная плата экипажей судов Людовик ван Бетховен

Людовик ван Бетховен Описание технического обслуживания коммутационных аппаратов управления

Описание технического обслуживания коммутационных аппаратов управления Розбирання ноудбука Asus S500CA-RSI5T02

Розбирання ноудбука Asus S500CA-RSI5T02 Методы психогенетики

Методы психогенетики Слоговая структура слова. Двухсложные слова из открытых слогов

Слоговая структура слова. Двухсложные слова из открытых слогов Повторение Сложение и вычитание, Свойства сложения

Повторение Сложение и вычитание, Свойства сложения Слой и слоистость. Горизонтальное, вертикальное и наклонное залегание. Мощность слоя. (Тема 2)

Слой и слоистость. Горизонтальное, вертикальное и наклонное залегание. Мощность слоя. (Тема 2) Лучевая терапия. Брахитерапия. Сочетанно-лучевая терапия

Лучевая терапия. Брахитерапия. Сочетанно-лучевая терапия Актуальні питання застосування законодавства щодо організації надання пільг та компенсаційних виплат людям з інвалідністю

Актуальні питання застосування законодавства щодо організації надання пільг та компенсаційних виплат людям з інвалідністю Родительское собрание в 1 классе Первый раз в первый класс

Родительское собрание в 1 классе Первый раз в первый класс Учет взносов и отчислений на обязательное социальное медицинское страхование (ОСМС)

Учет взносов и отчислений на обязательное социальное медицинское страхование (ОСМС) Рассказ о слове Лёд

Рассказ о слове Лёд Вчера, сегодня,завтра. Активизация в речи правильного употребления времен глаголов

Вчера, сегодня,завтра. Активизация в речи правильного употребления времен глаголов Корпоративный, индивидуальный, социальный подоходный налог. Налог на добавленную стоимость

Корпоративный, индивидуальный, социальный подоходный налог. Налог на добавленную стоимость Групповое занятие по коррекции устной и письменной речи у младших школьников.

Групповое занятие по коррекции устной и письменной речи у младших школьников. Специалист в области воспитания. Стратегия воспитания в Российской Федерации

Специалист в области воспитания. Стратегия воспитания в Российской Федерации Тайна метафоры

Тайна метафоры Расчет воздухообмена в помещении. (Лекция 5)

Расчет воздухообмена в помещении. (Лекция 5) Методика и организация физкультурных занятий на воздухе

Методика и организация физкультурных занятий на воздухе Ожоги глаз. Первая помощь при ожогах

Ожоги глаз. Первая помощь при ожогах