Содержание

- 2. Соединения При проектировании соединений необходимо стремиться : к равнопрочности соединения с соединяемыми элементами; к минимальному искажению

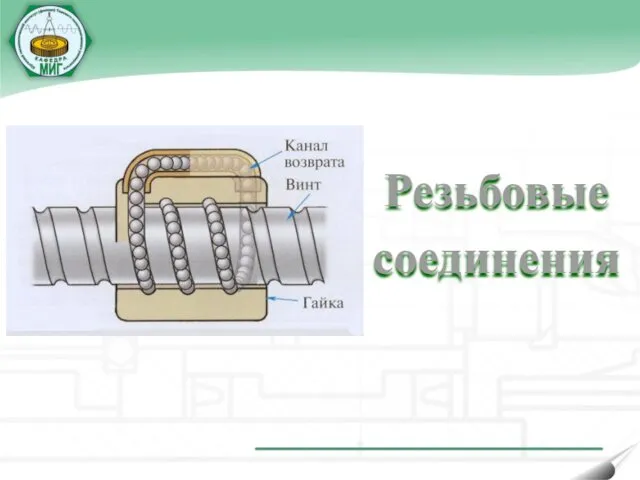

- 3. Резьбовые соединения

- 4. ПЛАН ЛЕКЦИИ Геометрические параметры резьбы. Основные типы резьб. Методы изготовления резьбы. Расчет резьбы на прочность. Теория

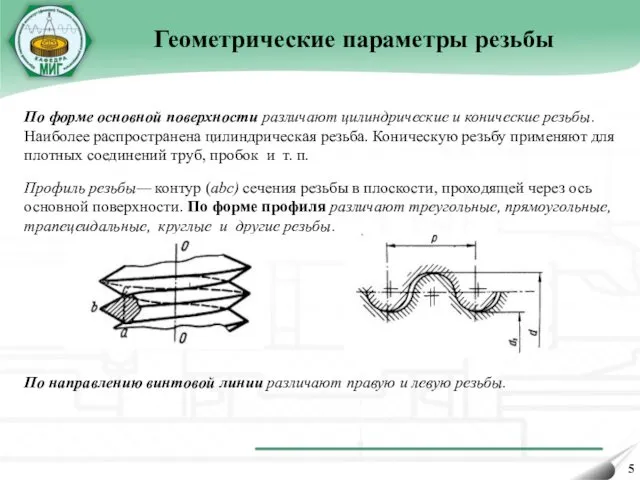

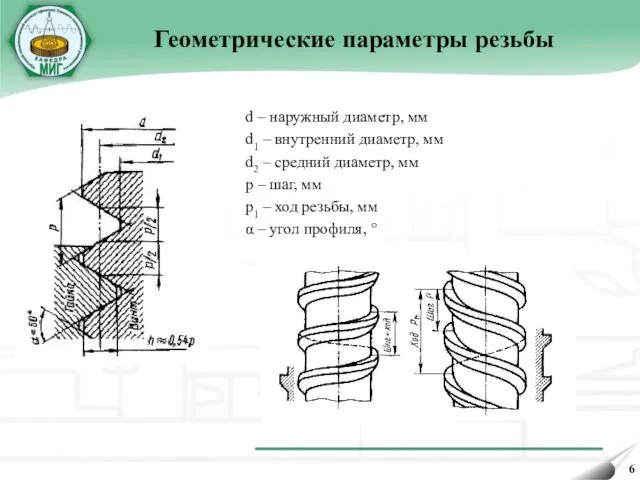

- 5. Геометрические параметры резьбы По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба.

- 6. d – наружный диаметр, мм d1 – внутренний диаметр, мм d2 – средний диаметр, мм р

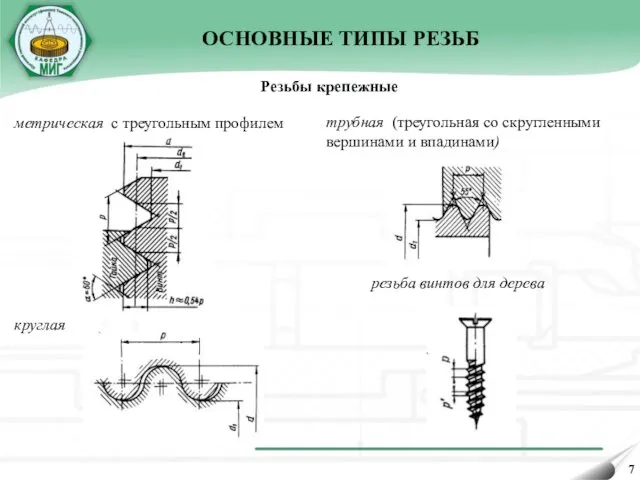

- 7. ОСНОВНЫЕ ТИПЫ РЕЗЬБ метрическая с треугольным профилем круглая трубная (треугольная со скругленными вершинами и впадинами) резьба

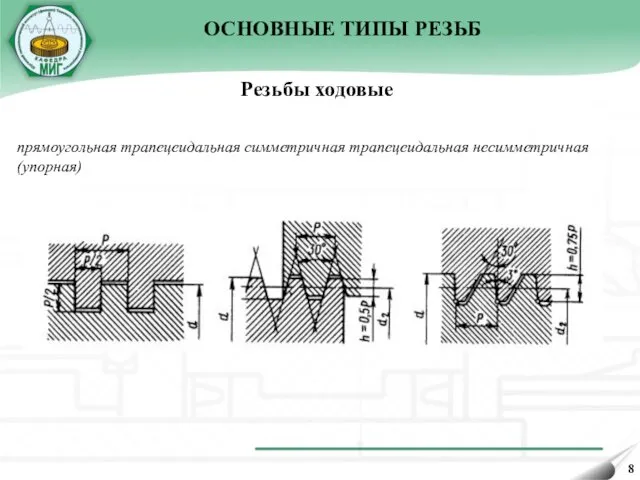

- 8. Резьбы ходовые прямоугольная трапецеидальная симметричная трапецеидальная несимметричная (упорная) ОСНОВНЫЕ ТИПЫ РЕЗЬБ

- 9. МЕТОДЫ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ Нарезкой вручную метчиками (плашками). 2. Нарезкой на токарно-винторезных станках.

- 10. 3. Методом фрезерования на резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к

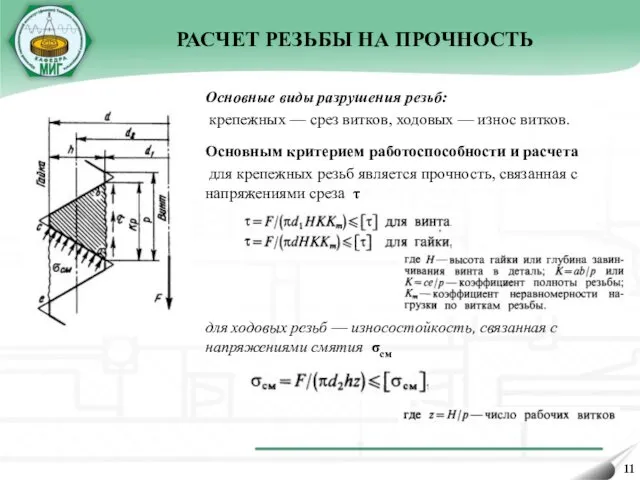

- 11. РАСЧЕТ РЕЗЬБЫ НА ПРОЧНОСТЬ Основные виды разрушения резьб: крепежных — срез витков, ходовых — износ витков.

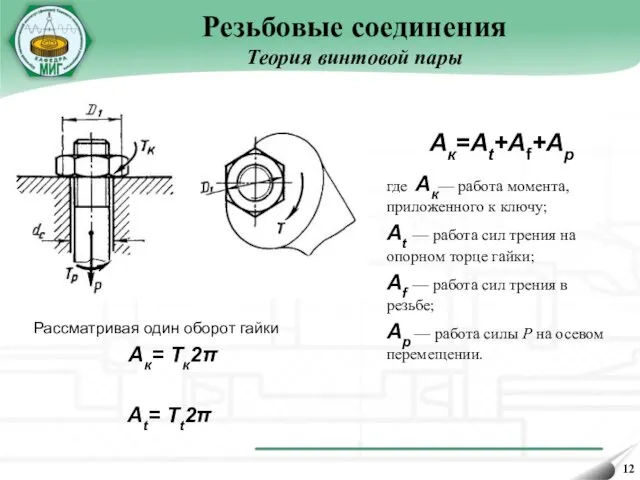

- 12. Резьбовые соединения Теория винтовой пары Aк=At+Af+Aр где Ак— работа момента, приложенного к ключу; At — работа

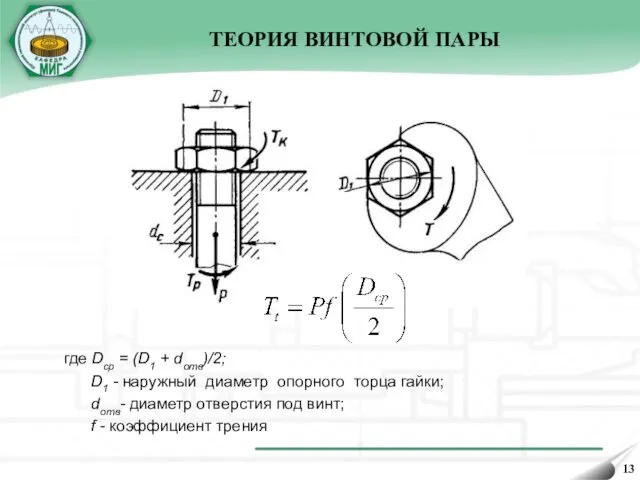

- 13. ТЕОРИЯ ВИНТОВОЙ ПАРЫ где Dcp = (D1 + dотв)/2; D1 - наружный диаметр опорного торца гайки;

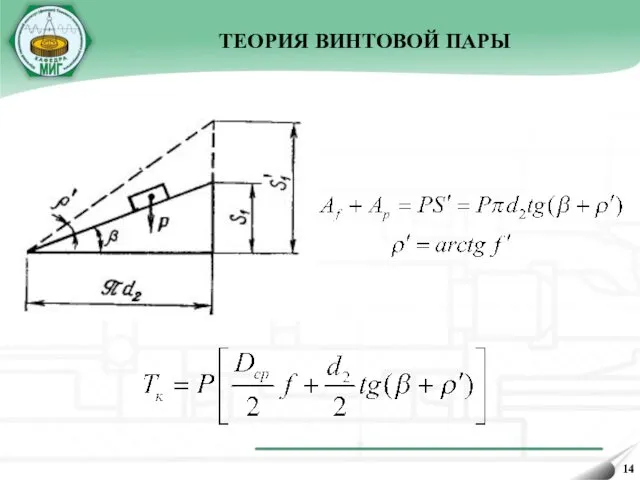

- 14. ТЕОРИЯ ВИНТОВОЙ ПАРЫ

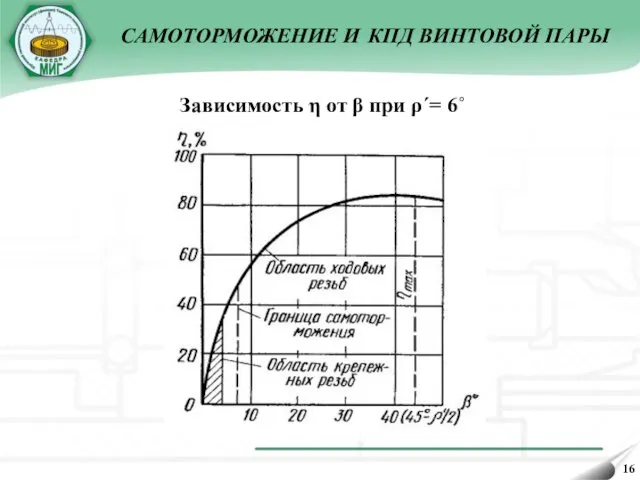

- 15. САМОТОРМОЖЕНИЕ И КПД ВИНТОВОЙ ПАРЫ Условие самоторможения Для крепежных резьб β=1,5˚…4˚ ρˊ=6˚…16˚ (f ˊ=0,1…0,3) КПД винтовой

- 16. Зависимость η от β при ρˊ= 6˚ САМОТОРМОЖЕНИЕ И КПД ВИНТОВОЙ ПАРЫ

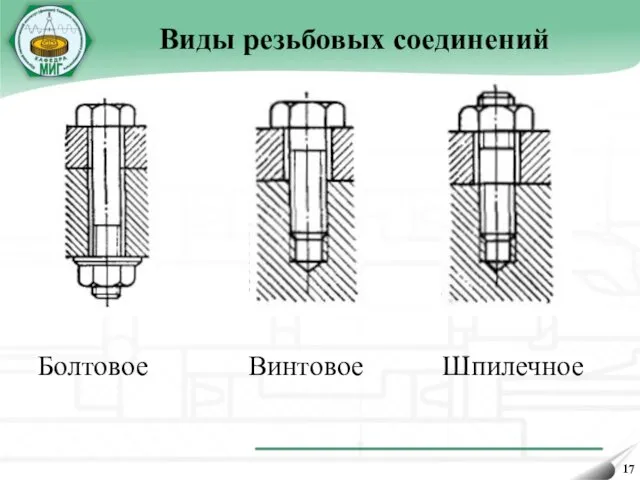

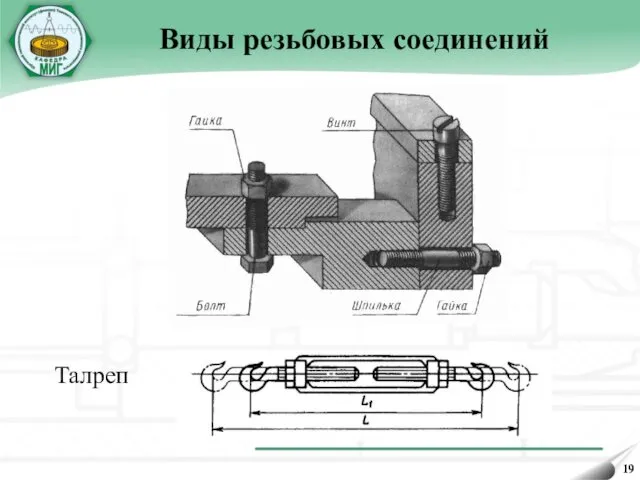

- 17. Виды резьбовых соединений Болтовое Винтовое Шпилечное

- 18. Достоинства: конструктивная простота и низкая стоимость; создание высоких сил затяжки. Недостатки: возможность самоотвинчивания; концентрация напряжений из-за

- 19. Талреп Виды резьбовых соединений

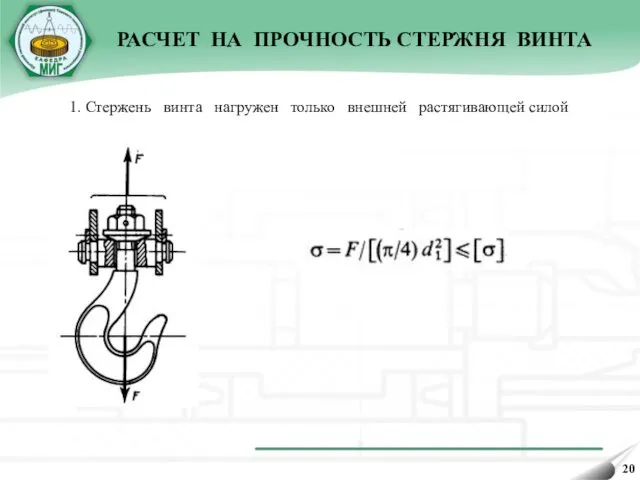

- 20. РАСЧЕТ НА ПРОЧНОСТЬ СТЕРЖНЯ ВИНТА 1. Стержень винта нагружен только внешней растягивающей силой

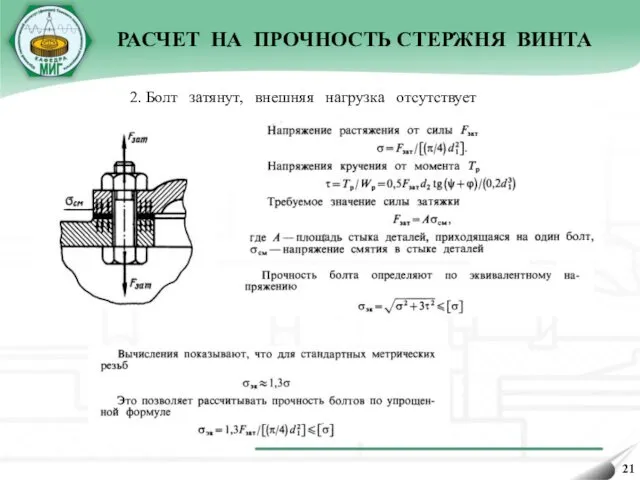

- 21. 2. Болт затянут, внешняя нагрузка отсутствует РАСЧЕТ НА ПРОЧНОСТЬ СТЕРЖНЯ ВИНТА

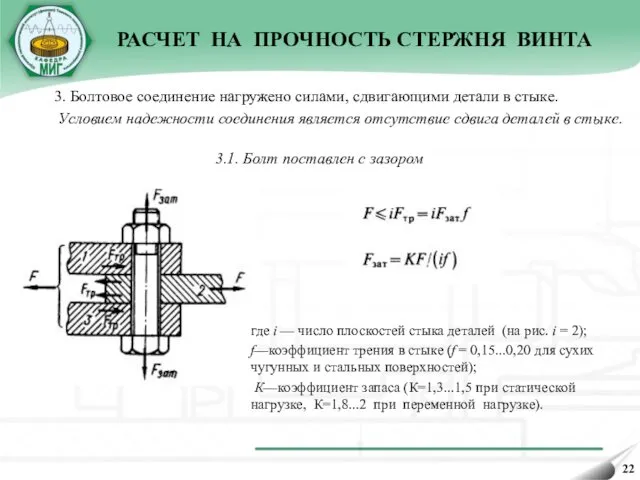

- 22. 3. Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности соединения является отсутствие сдвига деталей

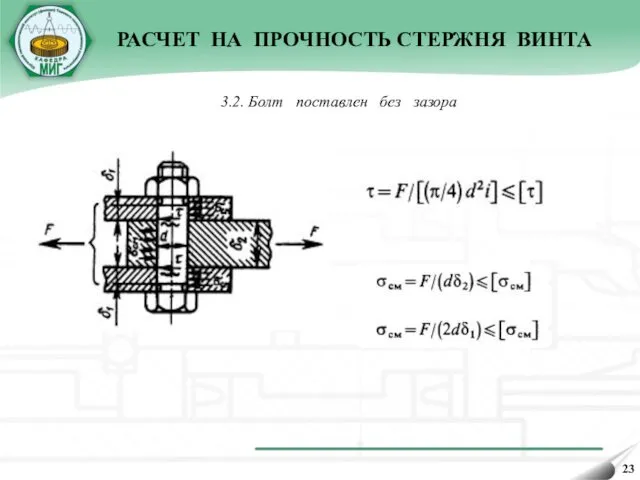

- 23. 3.2. Болт поставлен без зазора РАСЧЕТ НА ПРОЧНОСТЬ СТЕРЖНЯ ВИНТА

- 24. ОБОЗНАЧЕНИЕ РЕЗЬБОВЫХ ДЕТАЛЕЙ Винт A2M12 х 1.25-6e х 60.58.C.019 ГОСТ 17473-80 Гайка 2M12 х 1.25-LH-6H.05.40X.016 ГОСТ

- 25. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ

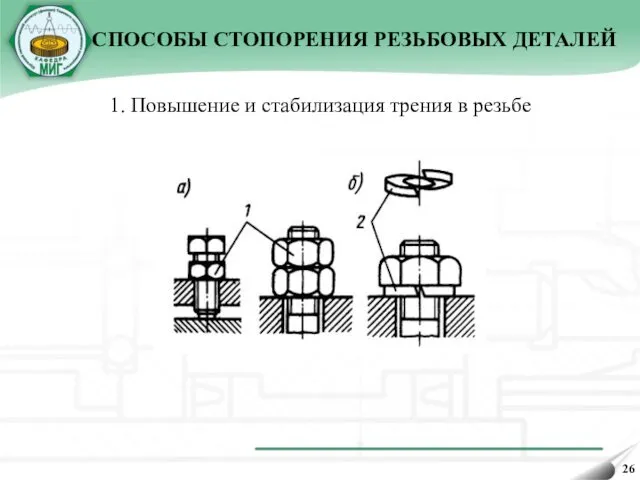

- 26. СПОСОБЫ СТОПОРЕНИЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ 1. Повышение и стабилизация трения в резьбе

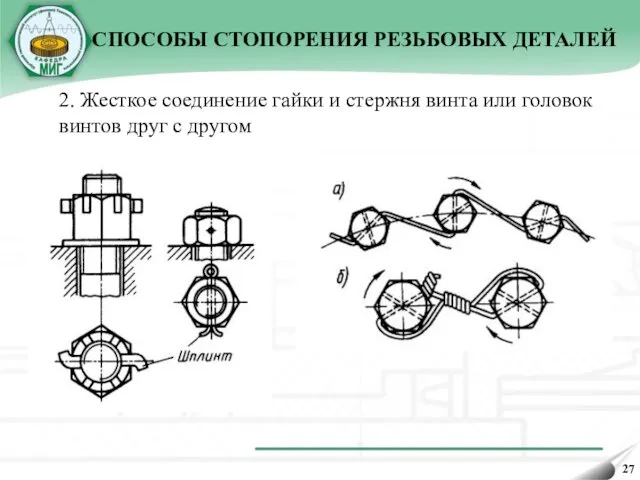

- 27. 2. Жесткое соединение гайки и стержня винта или головок винтов друг с другом СПОСОБЫ СТОПОРЕНИЯ РЕЗЬБОВЫХ

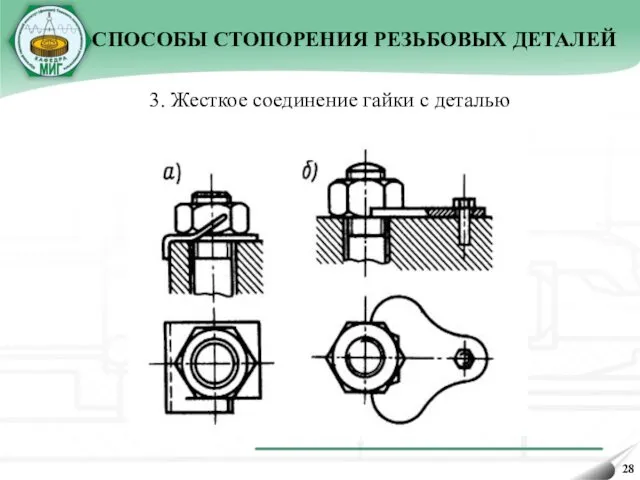

- 28. 3. Жесткое соединение гайки с деталью СПОСОБЫ СТОПОРЕНИЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ

- 30. Скачать презентацию

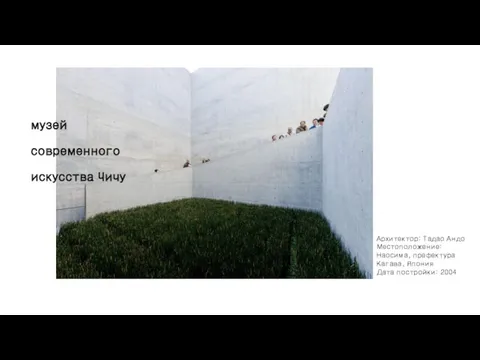

Музей современного искусства Чичу

Музей современного искусства Чичу Разработка технологического процесса установки газобаллонного оборудования 4-ого поколения на легковые автомобили

Разработка технологического процесса установки газобаллонного оборудования 4-ого поколения на легковые автомобили Многовариантность общественного развития

Многовариантность общественного развития Медицинские информационные системы лпу как средсва повышения производительности труда среднего медицинского персонала

Медицинские информационные системы лпу как средсва повышения производительности труда среднего медицинского персонала Формирование информационно-коммуникативных компетенций на уроках географии . Школа информатизации

Формирование информационно-коммуникативных компетенций на уроках географии . Школа информатизации Презентация Игумен Земли русской Преподобный Сергий Радонежский

Презентация Игумен Земли русской Преподобный Сергий Радонежский Установки для измерения дебитов при групповом сборе

Установки для измерения дебитов при групповом сборе Использование технологии критического мышления на уроках химии

Использование технологии критического мышления на уроках химии Родительское собрание Трудности адаптации первоклассников в школе

Родительское собрание Трудности адаптации первоклассников в школе Метод проектов. Дидактические основы разработки проектов

Метод проектов. Дидактические основы разработки проектов Западная Сибирь

Западная Сибирь Методика выполнения полетов на площадку с самостоятельным подбором с воздуха

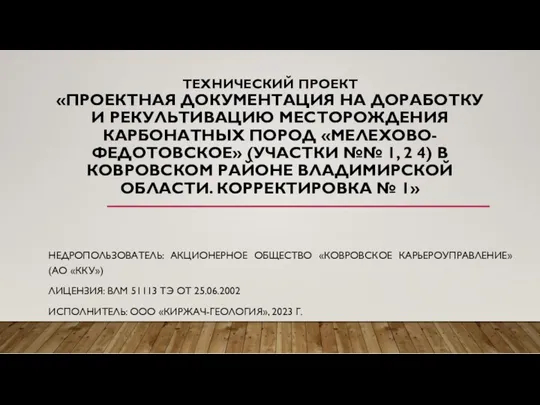

Методика выполнения полетов на площадку с самостоятельным подбором с воздуха Проектная документация на доработку и рекультивацию месторождения карбонатных пород

Проектная документация на доработку и рекультивацию месторождения карбонатных пород Public Transport

Public Transport Презентация С.Т.Аксаков - певец родной природы

Презентация С.Т.Аксаков - певец родной природы Этапы подготовки к прохождению практики

Этапы подготовки к прохождению практики портфолио -2

портфолио -2 Хроническая сердечная недостаточность

Хроническая сердечная недостаточность Классификация и определения механизмов. (Лекция 1)

Классификация и определения механизмов. (Лекция 1) Презентация Развитие музыкальных способностей дошкольников в условиях интеграции детского сада и семьи

Презентация Развитие музыкальных способностей дошкольников в условиях интеграции детского сада и семьи Поверить в Иисуса значит принять мудрость, любовь бога и людей

Поверить в Иисуса значит принять мудрость, любовь бога и людей Семя. Внешнее и внутреннее строение семени

Семя. Внешнее и внутреннее строение семени Вода и ее свойства

Вода и ее свойства Тренажёр для сдающих ЕГЭ по английскому языку

Тренажёр для сдающих ЕГЭ по английскому языку игра по географии для 6 класса

игра по географии для 6 класса Жевательная резинка

Жевательная резинка Интеллектуальный марафон - 5 (2 класс)

Интеллектуальный марафон - 5 (2 класс) 20230326_funktsionalnaya_gramotnost

20230326_funktsionalnaya_gramotnost