Содержание

- 2. Постановлением Президента Республики Узбекистан №ПП-2874 от 07.04.2017 года инициирован крупный инвестиционный проект «Строительство Ташкентского металлургического завода»

- 3. Статус строительства: Строительство осуществляется на территории 49,7 га. Возведены железобетонные конструкции в объеме более 10 000

- 4. Ход строительства

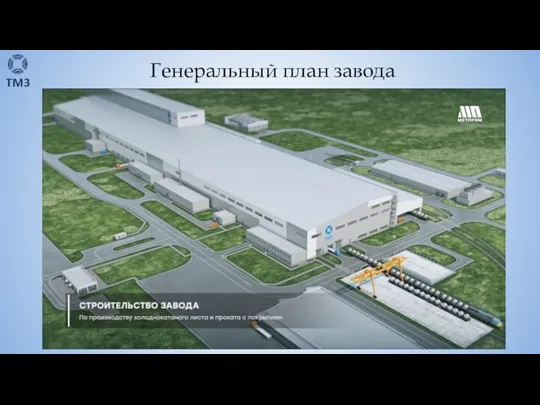

- 5. Генеральный план завода

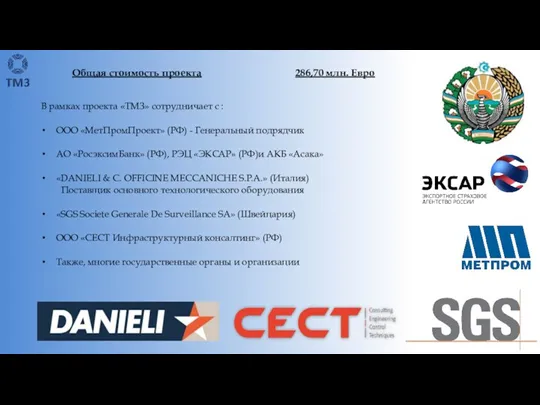

- 6. В рамках проекта «ТМЗ» сотрудничает с : ООО «МетПромПроект» (РФ) - Генеральный подрядчик АО «РосэксимБанк» (РФ),

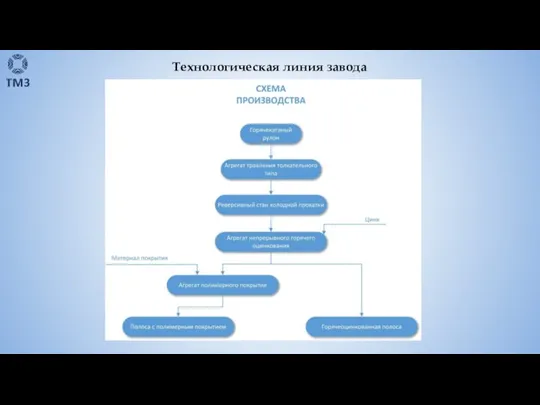

- 7. Технологическая линия завода Технологическая линия завода состоит из четырех основных агрегатов, охватывающих все этапы производства и

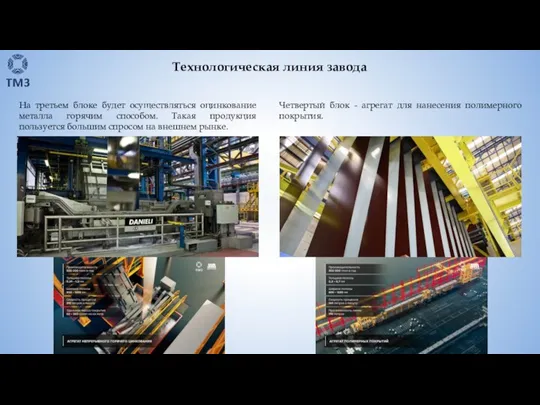

- 8. Технологическая линия завода На третьем блоке будет осуществляться оцинкование металла горячим способом. Такая продукция пользуется большим

- 9. Технологическая линия завода

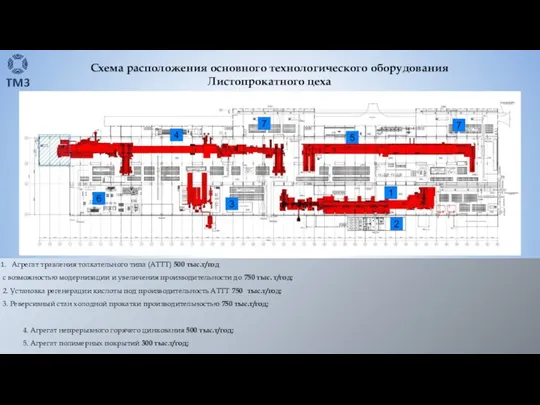

- 10. Схема расположения основного технологического оборудования Листопрокатного цеха Агрегат травления толкательного типа (АТТТ) 500 тыс.т/год с возможностью

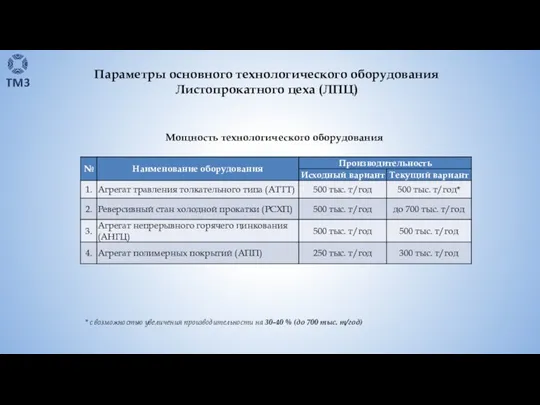

- 11. Параметры основного технологического оборудования Листопрокатного цеха (ЛПЦ) Мощность технологического оборудования * с возможностью увеличения производительности на

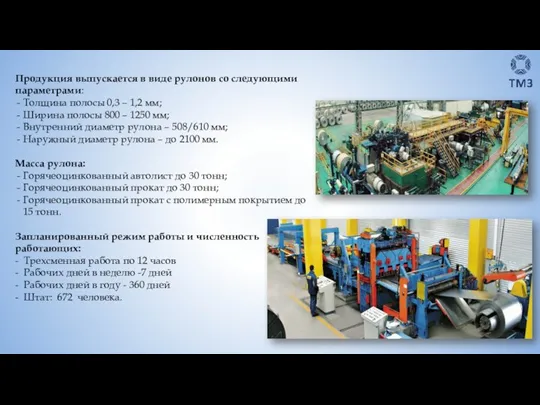

- 12. Продукция выпускается в виде рулонов со следующими параметрами: Толщина полосы 0,3 – 1,2 мм; Ширина полосы

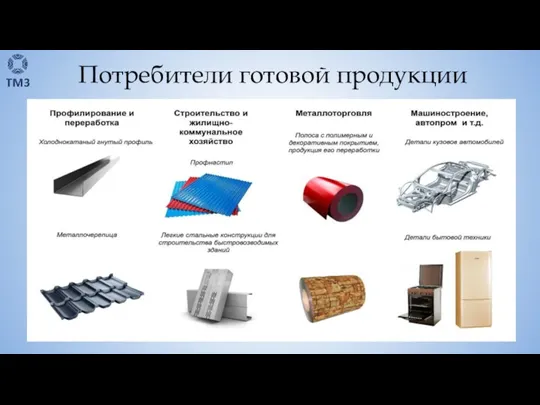

- 13. Потребители готовой продукции

- 15. Скачать презентацию

Решение треугольников

Решение треугольников Взаимодействие клиент-сервер в WWW

Взаимодействие клиент-сервер в WWW Накопители информации

Накопители информации Строительные конструкции из древесины

Строительные конструкции из древесины Лучшие позиции в кровати (позы сна)

Лучшие позиции в кровати (позы сна) Презентация Семейный поход

Презентация Семейный поход Принципиальные электрические схемы питания средств измерения и автоматизации

Принципиальные электрические схемы питания средств измерения и автоматизации Программа Рациональное питание школьника

Программа Рациональное питание школьника Философия марксизма

Философия марксизма Механические процессы

Механические процессы ГОСТ Р 53363-2009. Цифровые радиорелейные линии. Показатели качества. Методы расчета

ГОСТ Р 53363-2009. Цифровые радиорелейные линии. Показатели качества. Методы расчета Manual UTH 05B

Manual UTH 05B для 8 - го класса

для 8 - го класса Внутренние воды Африки

Внутренние воды Африки Презентация к уроку по окружающему миру. Тайга

Презентация к уроку по окружающему миру. Тайга Создание первой страницы сайта

Создание первой страницы сайта Лэпбук Малыши-букаши

Лэпбук Малыши-букаши Численность и воспроизводство населения мира

Численность и воспроизводство населения мира Робототехника и искусственный интеллект

Робототехника и искусственный интеллект Технологические свойства минералов

Технологические свойства минералов Причастие как глагольная форма. Правописание причастий. 10 класс

Причастие как глагольная форма. Правописание причастий. 10 класс Промышленный маркетинг в металлургической отрасли. Стратегический маркетинг и стратегическое позиционирование предприятий

Промышленный маркетинг в металлургической отрасли. Стратегический маркетинг и стратегическое позиционирование предприятий Многопрофильная клиника ООО Медицинский центр жизнь

Многопрофильная клиника ООО Медицинский центр жизнь Религия. Виды религий

Религия. Виды религий Масштаб и его виды

Масштаб и его виды Математический бой

Математический бой Пародонтопатогенді микрофлора

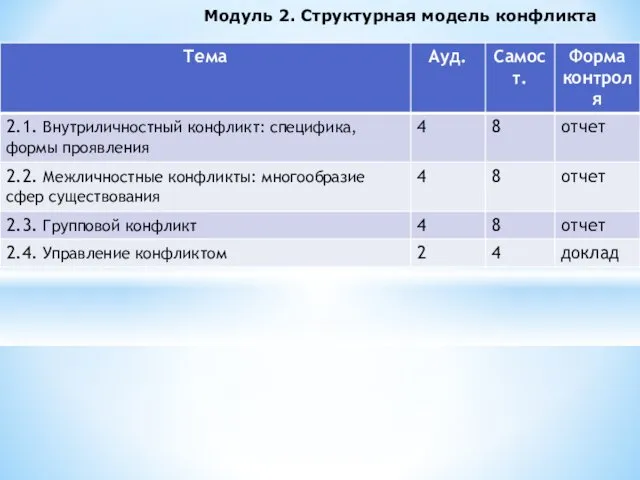

Пародонтопатогенді микрофлора Групповой конфликт

Групповой конфликт