Содержание

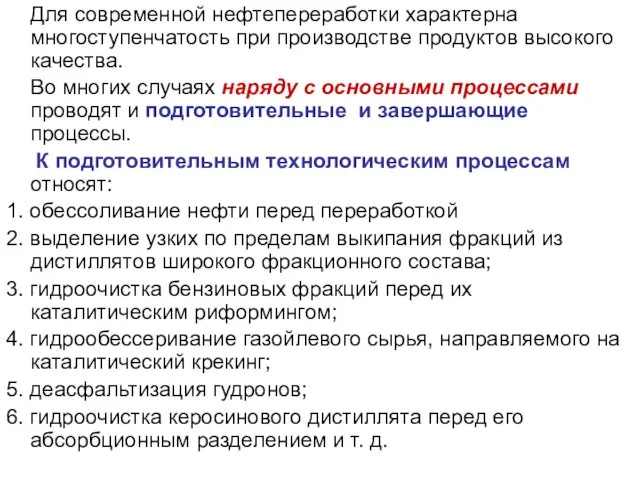

- 2. Для современной нефтепереработки характерна многоступенчатость при производстве продуктов высокого качества. Во многих случаях наряду с основными

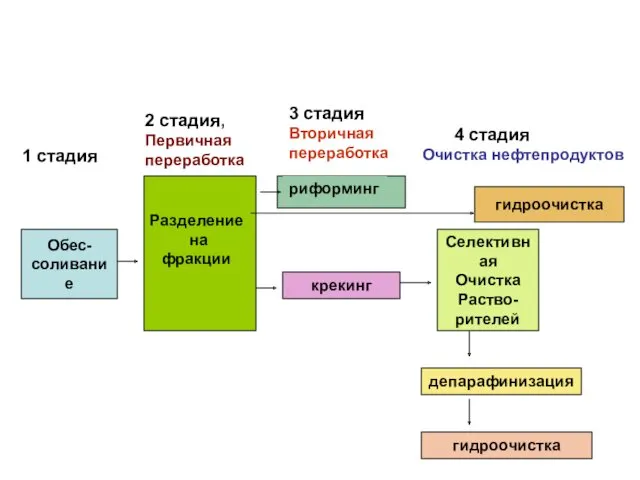

- 4. Обес- соливание 1 стадия 2 стадия, Первичная переработка Разделение на фракции 3 стадия Вторичная переработка риформинг

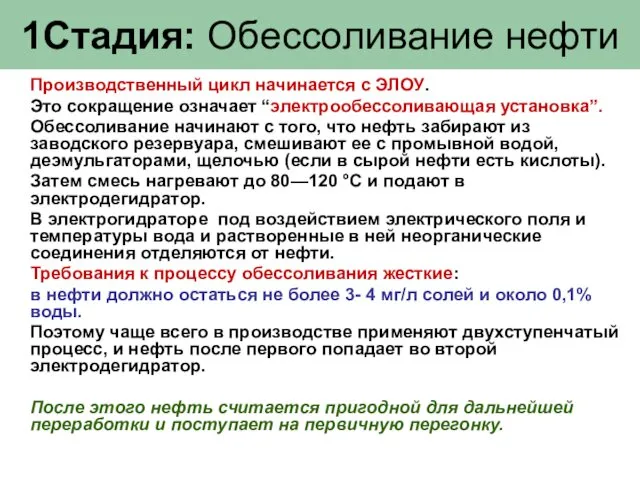

- 5. 1Стадия: Обессоливание нефти Производственный цикл начинается с ЭЛОУ. Это сокращение означает “электрообессоливающая установка”. Обессоливание начинают с

- 6. 2 Стадия: Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов Установки первичной переработки нефти составляют основу

- 7. 2 Стадия: Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов В промышленной практике нефть разделяют на

- 8. 2 Стадия: Перегонка нефти Смысл процесса перегонки нефти прост. Как и все другие соединения, каждый жидкий

- 9. 2 Стадия: Перегонка нефти Например, если поместить нефть в перегонное устройство, которое называют перегонным кубом, и

- 10. 2 Стадия: Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов Разделение нефти на фракции проводят на

- 11. 2 Стадия: Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов На современных нефтеперерабатывающих заводах вместо дробной

- 12. 2 Стадия: Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов Температура в ректификационной колонне снижается от

- 13. 2 Стадия: Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов На современных нефтеперерабатывающих заводах обычно работают

- 14. Ректификационные колонны

- 15. 2 Стадия: Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов С точки зрения затрат, чем более

- 16. 3 Стадия: крекинг нефтяных фракций Кроме обессоливания, обезвоживания и прямой перегонки на многих нефтезаводах есть еще

- 17. 3 Стадия: крекинг нефтяных фракций Типовые установки вторичной перегонки и по своему виду, и по принципу

- 18. 3 Стадия: термический крекинг нефтяных фракций Одна из самых распространенных технологий этого цикла - крекинг (от

- 19. 3 Стадия: термический крекинг нефтяных фракций Технологии крекинга позволяют увеличивать выход светлых нефтепродуктов с 40-45% до

- 20. 3 Стадия: каталитический крекинг нефтяных фракций Каталитический крекинг был открыт в 30-е годы 20 в., когда

- 21. 3 Стадия: каталитический крекинг нефтяных фракций Механизм каталитического крекинга: катализатор сорбирует на себе молекулы, которые способны

- 22. 3 Стадия: каталитический крекинг нефтяных фракций высвобождающийся водород принимает активное участие в других реакциях, в частности

- 23. 3 Стадия: каталитический крекинг нефтяных фракций Типичные параметры каталитического крекинга при работе на вакуум-дистилляте (фр. 350

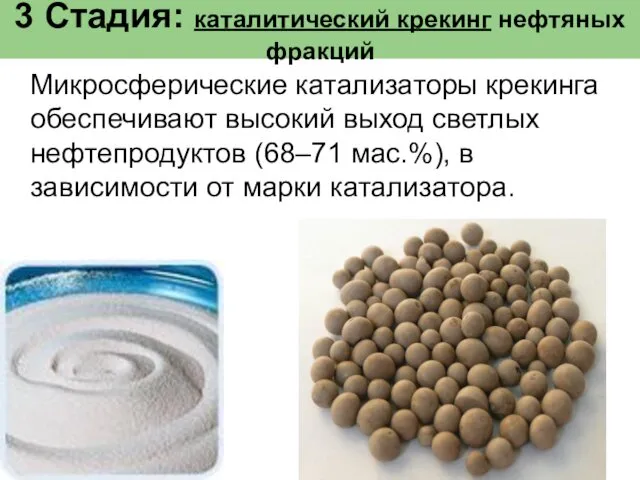

- 24. 3 Стадия: каталитический крекинг нефтяных фракций Микросферические катализаторы крекинга обеспечивают высокий выход светлых нефтепродуктов (68–71 мас.%),

- 25. Схема реакторно-регенераторного блока установки каталитического крекинга

- 26. Реакторный блок каталитического крекинга по технологии ExxonMobil. В правой части - реактор, слева от него -

- 27. 3 Стадия: Риформинг Риформинг - (от англ. reforming - переделывать, улучшать) промышленный процесс переработки бензиновых и

- 28. 3 Стадия: Риформинг С 40-х годов риформинг - каталитический процесс, научные основы которого разработаны Н.Д. Зелинским,

- 29. 3 Стадия: Риформинг Риформинг осуществляется под высоким давлением водорода, который циркулирует через нагревательную печь и реакторы.

- 30. 4 Стадия: Гидроочистка Гидроочистка – очистка нефтепродуктов от органических сернистых, азотистых и кислородных соединений при помощи

- 31. 4 Стадия: Гидроочистка При обработке нефтепродуктов на гидрирующих катализаторах с использованием алюминиевых, кобальтовых и молибденовых соединений

- 32. 4 Стадия: Гидроочистка Сероводород в обычных условиях находится в газообразном состоянии и при нагревании нефтепродукта выделяется

- 33. 4 Стадия: Гидроочистка Нефтепереработчики в первую очередь заботятся об увеличении октан-тонн продукта по сравнению с сырьем

- 34. 4 Стадия: Гидроочистка Сера, будучи каталитическим ядом, отравляет катализатор по мере ее накопления на нем. Отсюда

- 36. Скачать презентацию

Квартирная электропроводка

Квартирная электропроводка Разделение сыпучих материалов

Разделение сыпучих материалов Наш семейный альбом

Наш семейный альбом Тренды 2019-2020. Лиловый цвет

Тренды 2019-2020. Лиловый цвет Welcome to Turkestan

Welcome to Turkestan Разработка информационно-измерительной системы контроля и учёта энергоресурсов на базе сумматора СЭМ-2.01 завода

Разработка информационно-измерительной системы контроля и учёта энергоресурсов на базе сумматора СЭМ-2.01 завода Профессия - Электрик

Профессия - Электрик Степени с рациональными показателями, их свойства

Степени с рациональными показателями, их свойства ПРЕЗЕНТАЦИЯ для 11АБ классов ФУНКЦИИ

ПРЕЗЕНТАЦИЯ для 11АБ классов ФУНКЦИИ Кровотечения из верхних отделов ЖКТ

Кровотечения из верхних отделов ЖКТ Самопрезентация на конкурс Учитель года

Самопрезентация на конкурс Учитель года Применение SCAD Office для расчета сооружений сложной геометрической формы на сейсмические воздействия

Применение SCAD Office для расчета сооружений сложной геометрической формы на сейсмические воздействия презентация игры на развитие творческих способностей (ТРИЗ) Расскажи сказку

презентация игры на развитие творческих способностей (ТРИЗ) Расскажи сказку Электрические провода. Разновидность проводов. 8 класс

Электрические провода. Разновидность проводов. 8 класс Программируемые логические структуры

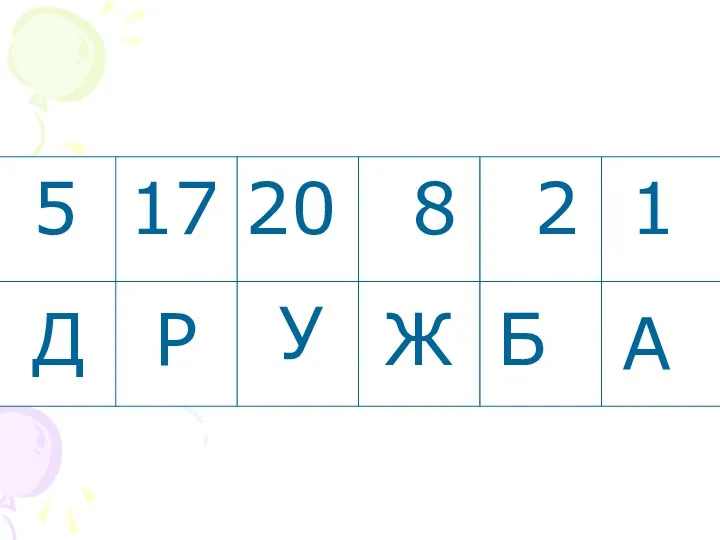

Программируемые логические структуры Урок-игра Брейн Ринг. Математика, 5 класс.

Урок-игра Брейн Ринг. Математика, 5 класс. Социальное разитие и молодежь

Социальное разитие и молодежь Сымсыз желілер

Сымсыз желілер Требования безопасности личного состава при проведении аварийно-спасательных работ и меры безопасности при проведении АСР

Требования безопасности личного состава при проведении аварийно-спасательных работ и меры безопасности при проведении АСР Презентация Государство, основанное на справедливости, ОРКСЭ, урок № 16, к учебнику Шамшуриной (Дрофа), 4 класс

Презентация Государство, основанное на справедливости, ОРКСЭ, урок № 16, к учебнику Шамшуриной (Дрофа), 4 класс Профессиональное образование лиц с нарушением слуха за рубежом

Профессиональное образование лиц с нарушением слуха за рубежом Применение лекарственных средств

Применение лекарственных средств Личностно-ориентированные технологии в организации режимных процессов

Личностно-ориентированные технологии в организации режимных процессов Телефон доверия для детей и подростков, и их родителей

Телефон доверия для детей и подростков, и их родителей Свойства строительных материалов. Тема 1

Свойства строительных материалов. Тема 1 Презентация по теме ЧС природного характера

Презентация по теме ЧС природного характера Презентация к статье Образовательное путешествие. Новые возможности

Презентация к статье Образовательное путешествие. Новые возможности Классный час на тему Дружба 2 класс

Классный час на тему Дружба 2 класс