Содержание

- 2. Технологическое окружение процесса литья под давлением Система подготовки сырья Система оборота теплоносителя Система подготовки сжатого воздуха

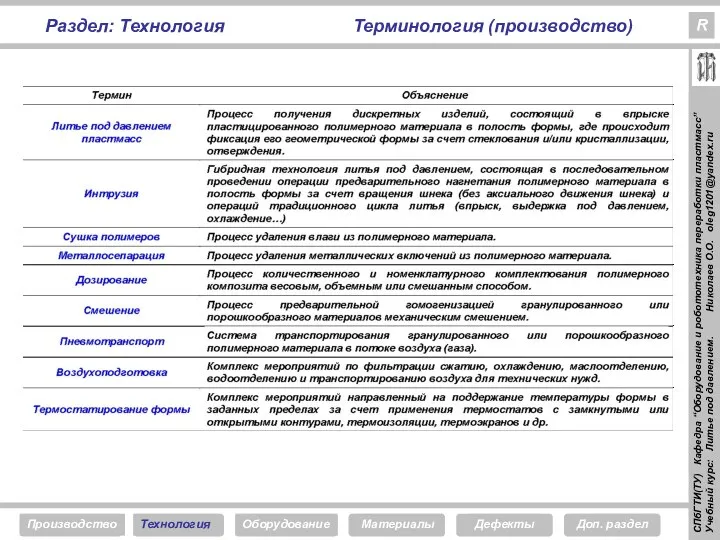

- 3. Раздел: Технология Терминология (производство) R

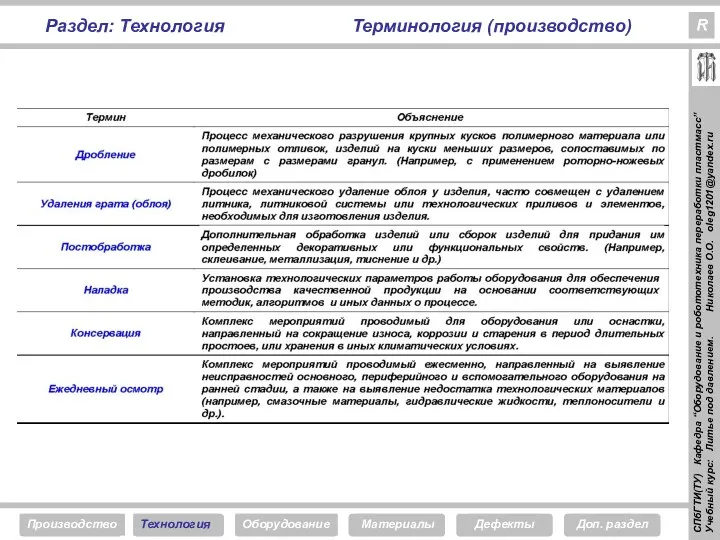

- 4. Раздел: Технология Терминология (производство) R

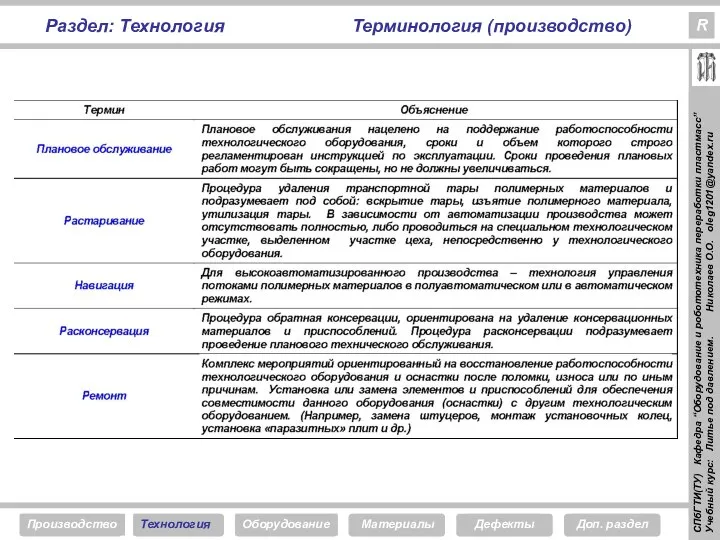

- 5. Раздел: Технология Терминология (производство) R

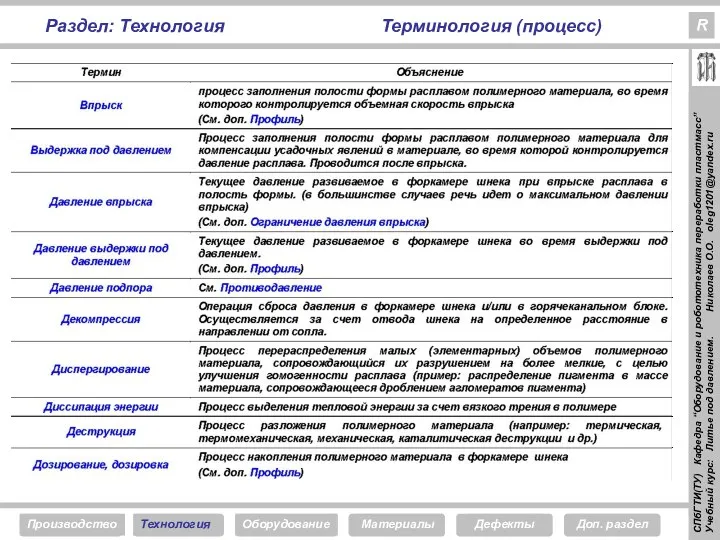

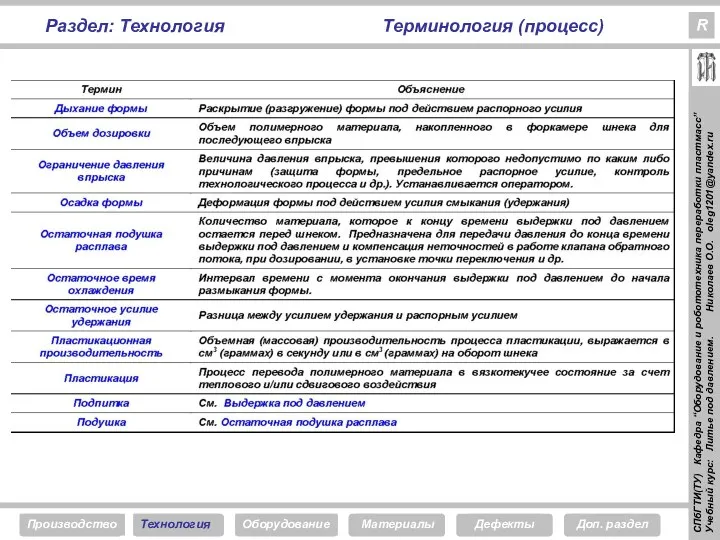

- 6. Раздел: Технология Терминология (процесс) R

- 7. Раздел: Технология Терминология (процесс) R

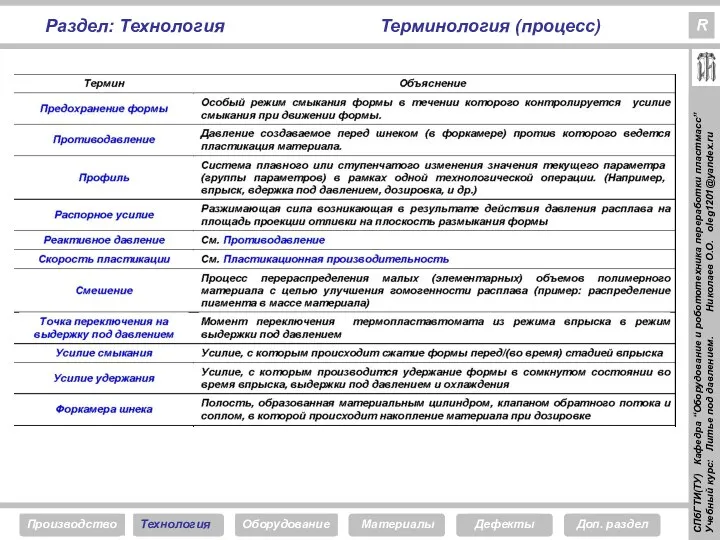

- 8. Раздел: Технология Терминология (процесс) R

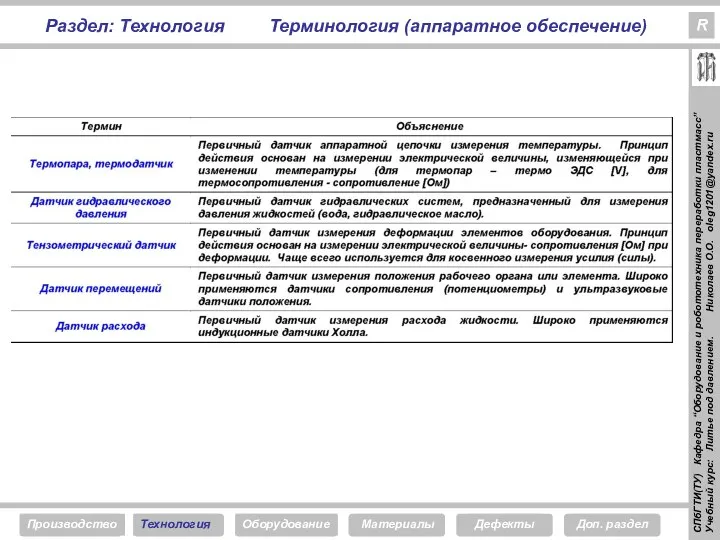

- 9. Раздел: Технология Терминология (аппаратное обеспечение) R

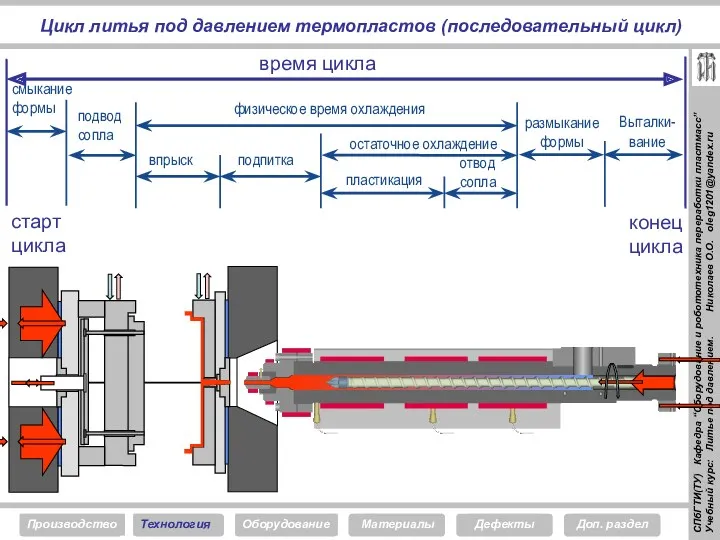

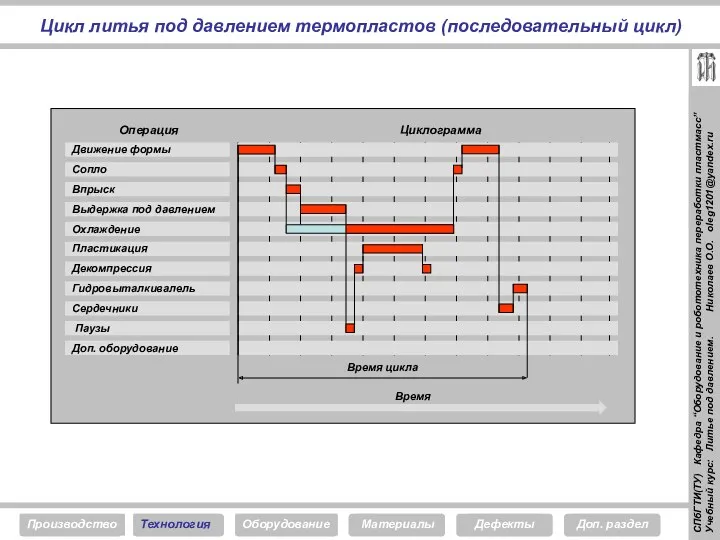

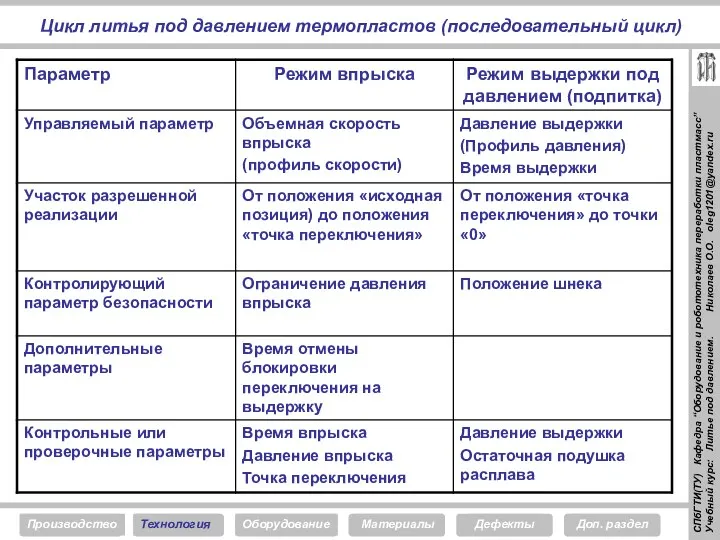

- 10. Цикл литья под давлением термопластов (последовательный цикл) старт цикла время цикла смыкание формы конец цикла размыкание

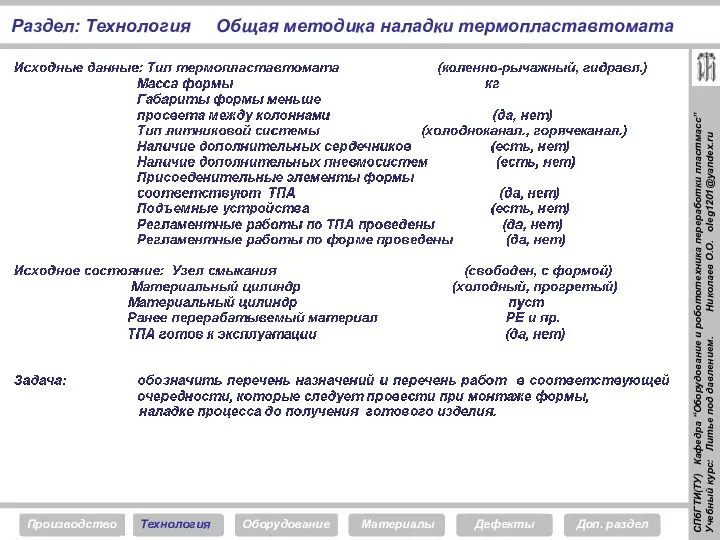

- 11. Общая методика наладки термопластавтомата Раздел: Технология

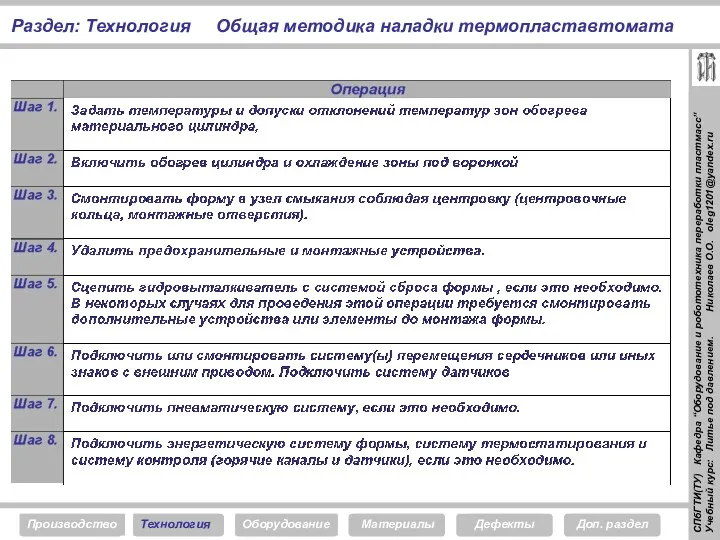

- 12. Общая методика наладки термопластавтомата Раздел: Технология

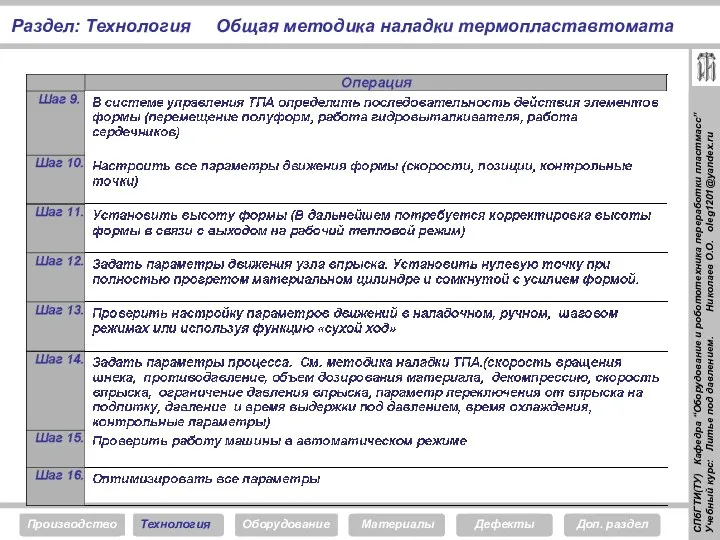

- 13. Общая методика наладки термопластавтомата Раздел: Технология

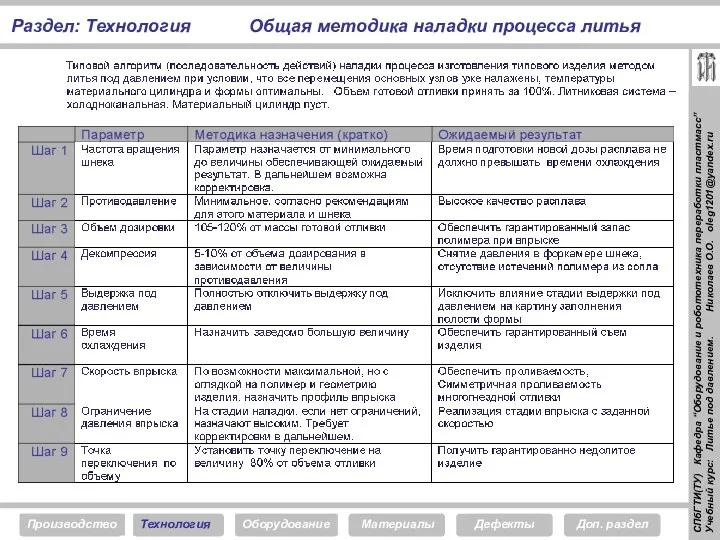

- 14. Общая методика наладки процесса литья Раздел: Технология

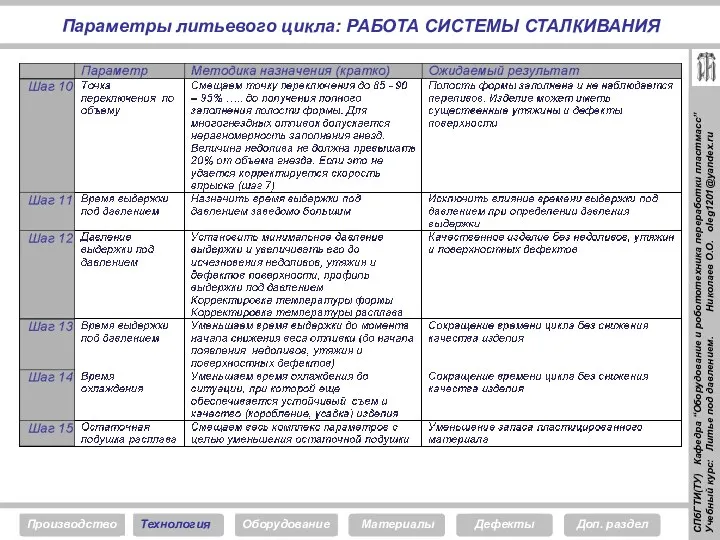

- 15. Параметры литьевого цикла: РАБОТА СИСТЕМЫ СТАЛКИВАНИЯ

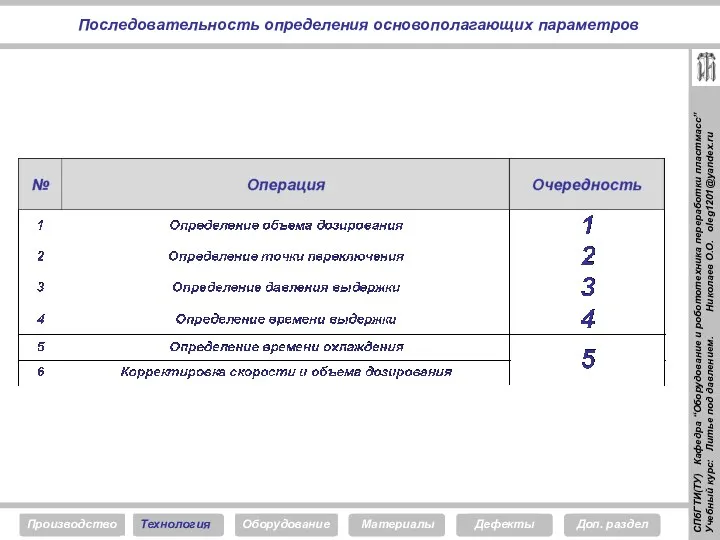

- 16. Последовательность определения основополагающих параметров

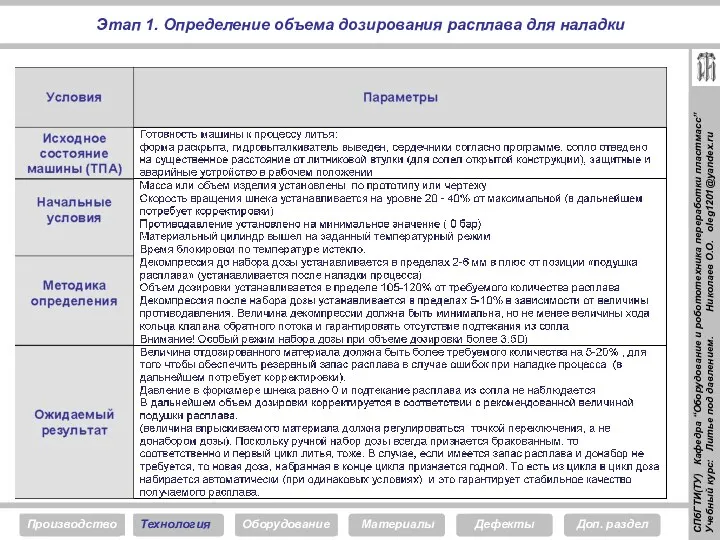

- 17. Этап 1. Определение объема дозирования расплава для наладки

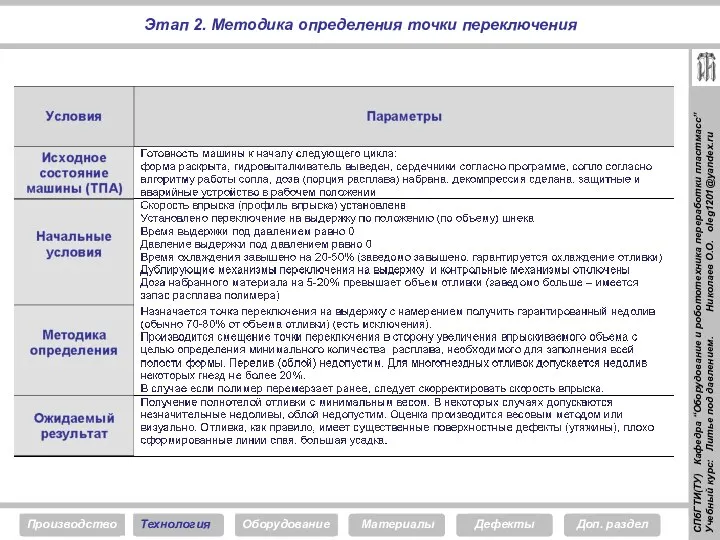

- 18. Этап 2. Методика определения точки переключения

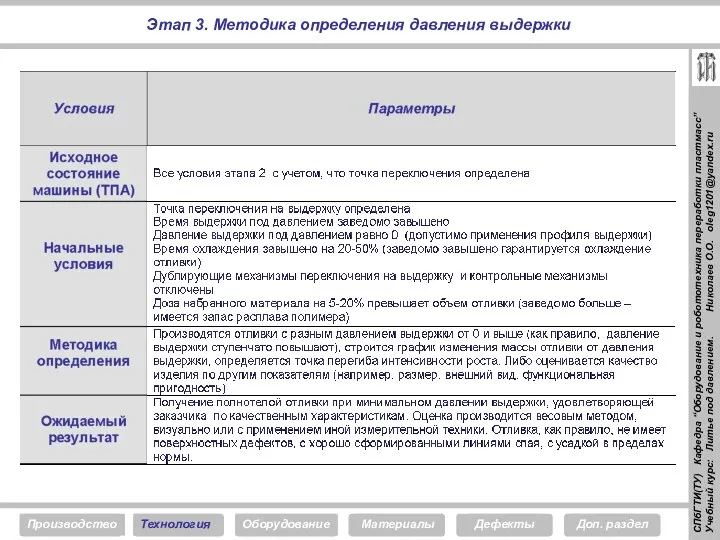

- 19. Этап 3. Методика определения давления выдержки

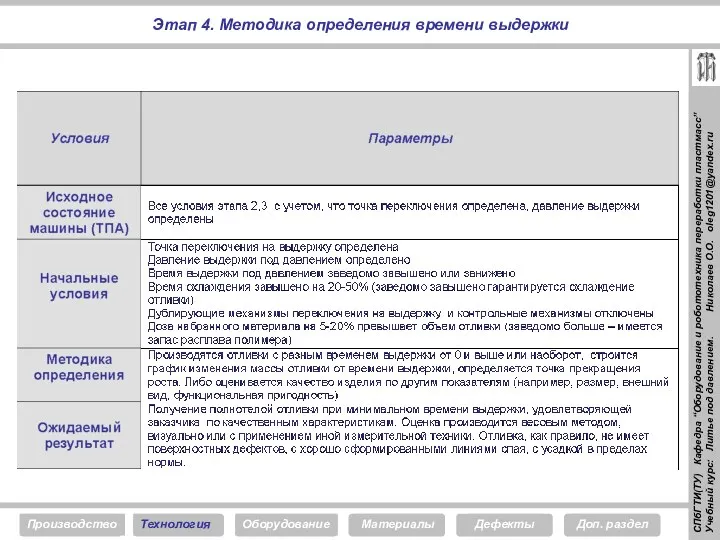

- 20. Этап 4. Методика определения времени выдержки

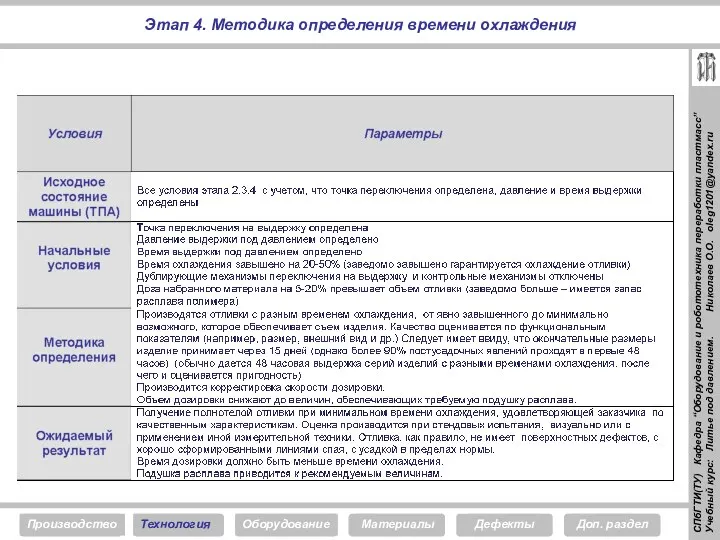

- 21. Этап 4. Методика определения времени охлаждения

- 22. Цикл литья под давлением термопластов (последовательный цикл) Операция Циклограмма Движение формы Сопло Впрыск Выдержка под давлением

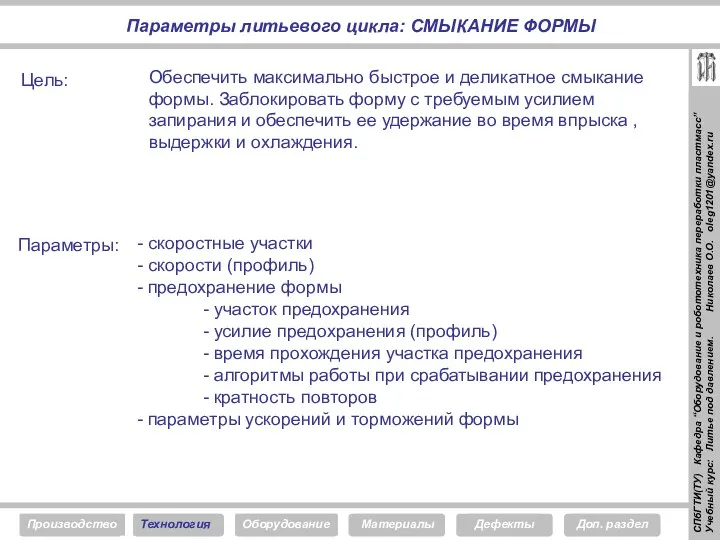

- 23. Параметры литьевого цикла: СМЫКАНИЕ ФОРМЫ Цель: Обеспечить максимально быстрое и деликатное смыкание формы. Заблокировать форму с

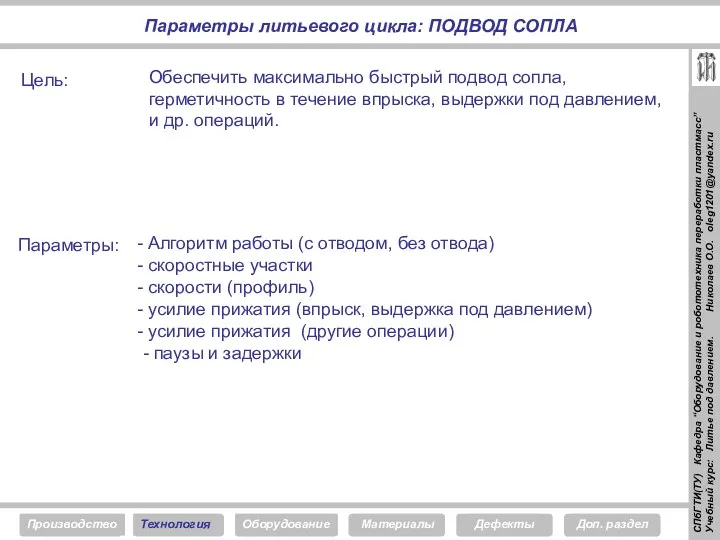

- 24. Параметры литьевого цикла: ПОДВОД СОПЛА Цель: Обеспечить максимально быстрый подвод сопла, герметичность в течение впрыска, выдержки

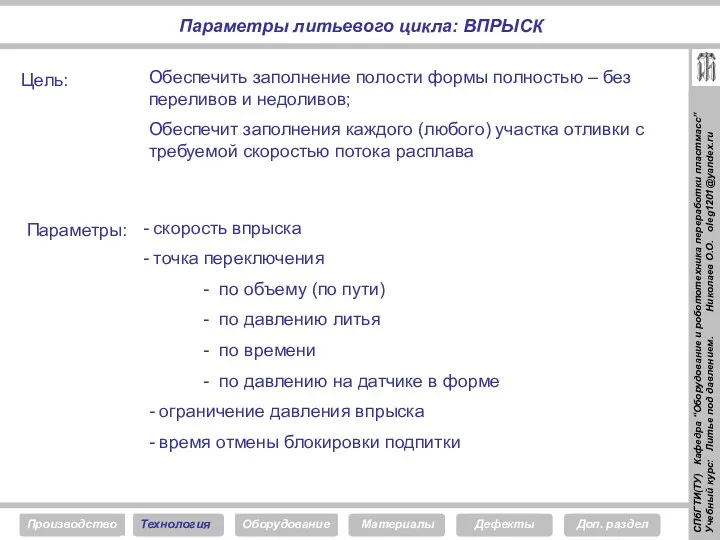

- 25. Параметры литьевого цикла: ВПРЫСК Цель: Обеспечить заполнение полости формы полностью – без переливов и недоливов; Обеспечит

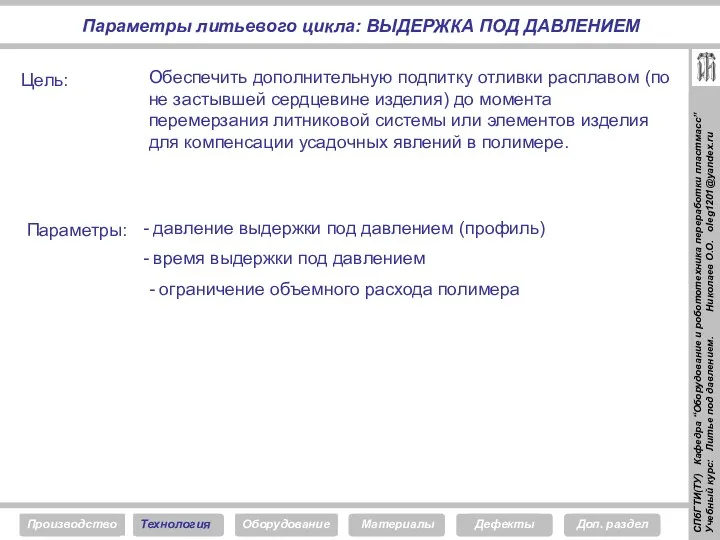

- 26. Параметры литьевого цикла: ВЫДЕРЖКА ПОД ДАВЛЕНИЕМ Цель: Обеспечить дополнительную подпитку отливки расплавом (по не застывшей сердцевине

- 27. Параметры литьевого цикла: ОХЛАЖДЕНИЕ Цель: Обеспечить охлаждение полимерной отливки до состояния при котором может быть осуществлен

- 28. Параметры литьевого цикла: ДОЗИРОВАНИЕ МАТЕРИАЛА Цель: Набор дозы полимерного материала для последующего цикла. Декомпрессия. обеспечить высокую

- 29. Параметры литьевого цикла: ОТВОД СОПЛА Цель: Обеспечить отвод сопла с целью прерывания контакта между литниковой втулкой

- 30. Параметры литьевого цикла: РАЗМЫКАНИЕ ФОРМЫ Цель: Обеспечить максимально быстрое размыкание формы на расстояние достаточное для беспрепятственного

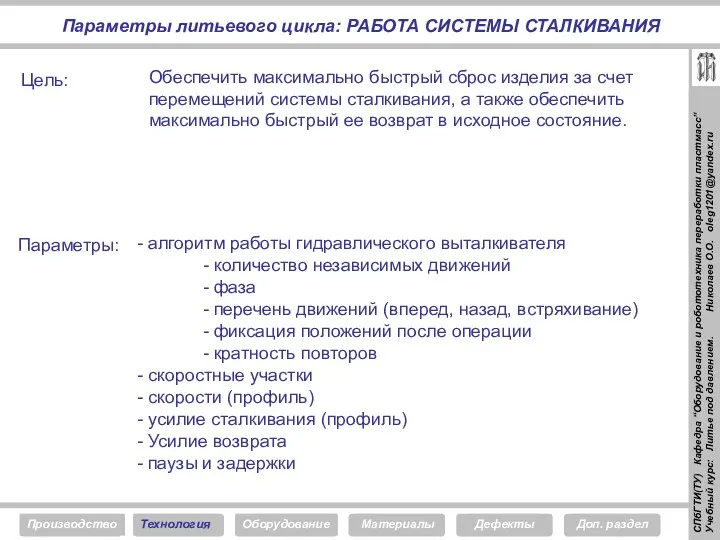

- 31. Параметры литьевого цикла: РАБОТА СИСТЕМЫ СТАЛКИВАНИЯ Цель: Обеспечить максимально быстрый сброс изделия за счет перемещений системы

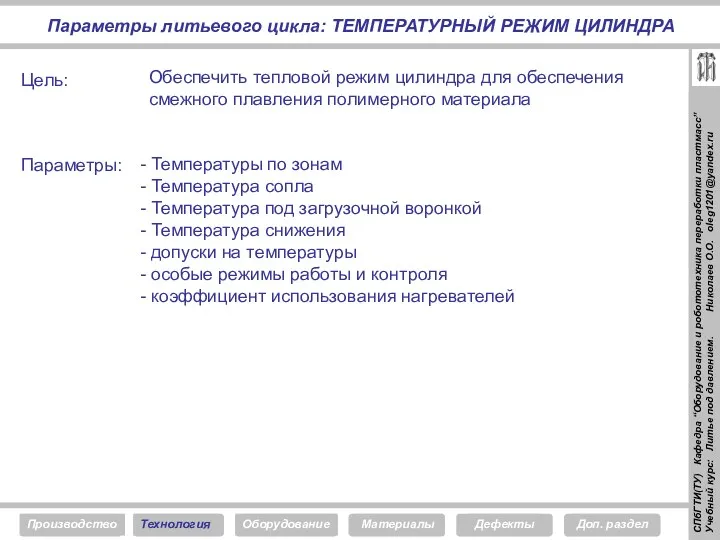

- 32. Параметры литьевого цикла: ТЕМПЕРАТУРНЫЙ РЕЖИМ ЦИЛИНДРА Цель: Обеспечить тепловой режим цилиндра для обеспечения смежного плавления полимерного

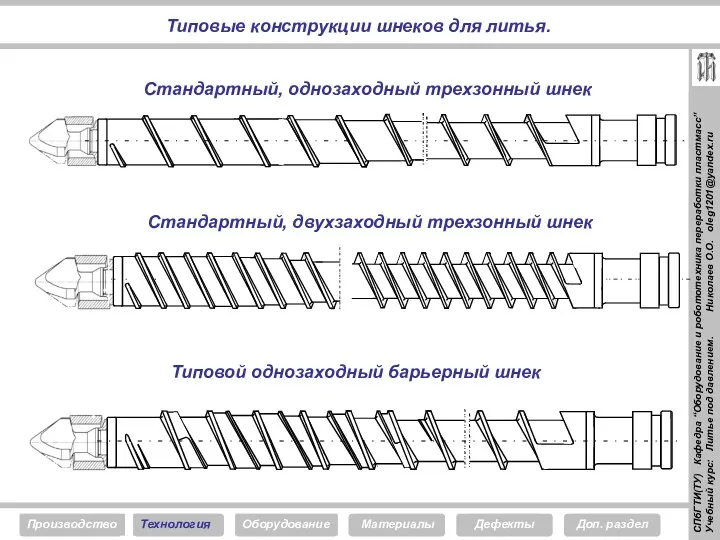

- 33. Типовые конструкции шнеков для литья. Стандартный, однозаходный трехзонный шнек Стандартный, двухзаходный трехзонный шнек Типовой однозаходный барьерный

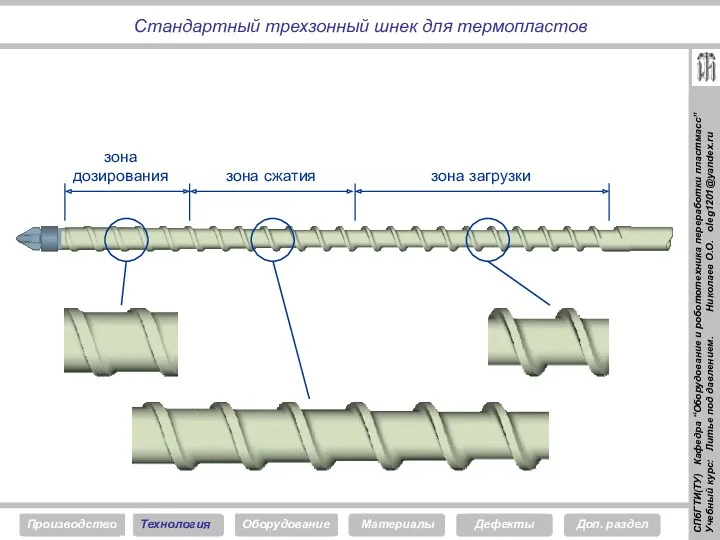

- 34. Стандартный трехзонный шнек для термопластов зона загрузки зона сжатия зона дозирования

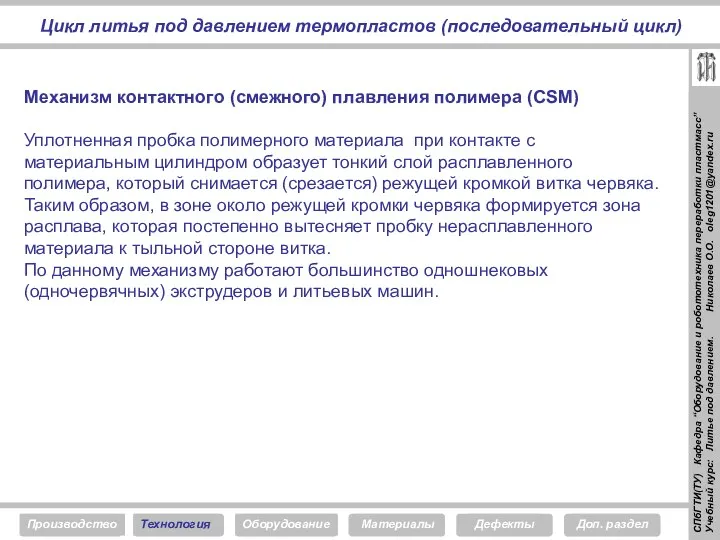

- 35. Цикл литья под давлением термопластов (последовательный цикл) Механизм контактного (смежного) плавления полимера (CSM) Уплотненная пробка полимерного

- 36. Цикл литья под давлением термопластов (последовательный цикл)

- 37. Цикл литья под давлением термопластов (последовательный цикл) Механизм дисперсного (рассредоточенного) плавления полимеров (DSM). В случае дисперсного

- 38. Частота вращения шнека При увеличении скорости вращения шнека Время пластикации уменьшается Однородность массы ухудшается Тепловыделение за

- 39. Частота вращения шнека Рекомендации: Частота вращения шнека должна устанавливаться по возможности низкой Пластикация должна быть завершена

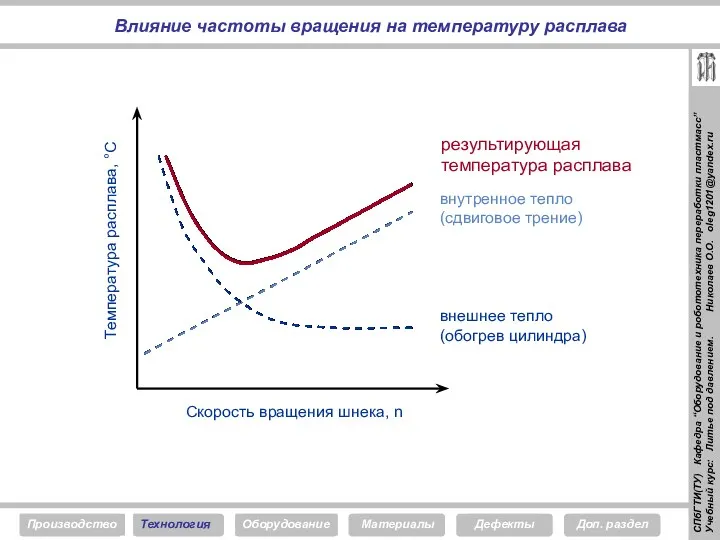

- 40. Влияние частоты вращения на температуру расплава Температура расплава, °C Скорость вращения шнека, n результирующая температура расплава

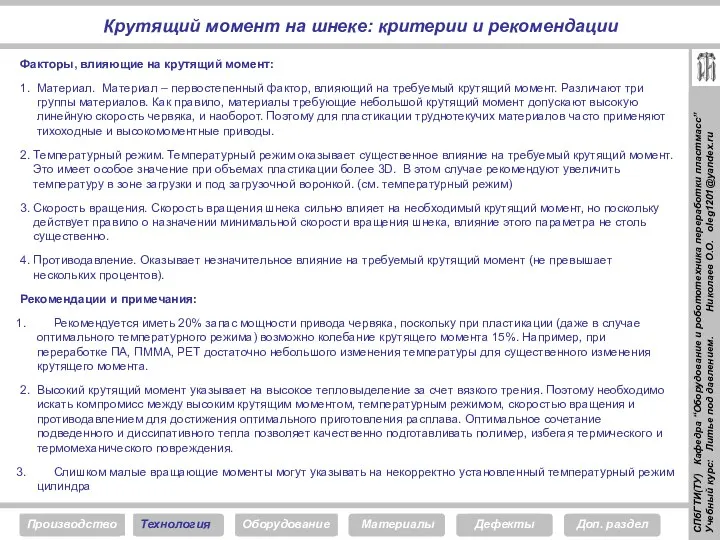

- 41. Крутящий момент на шнеке: критерии и рекомендации Факторы, влияющие на крутящий момент: 1. Материал. Материал –

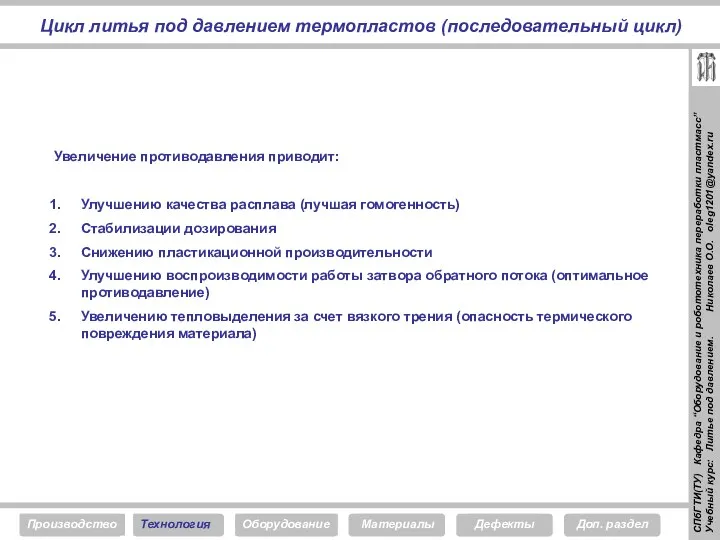

- 42. Цикл литья под давлением термопластов (последовательный цикл) Увеличение противодавления приводит: Улучшению качества расплава (лучшая гомогенность) Стабилизации

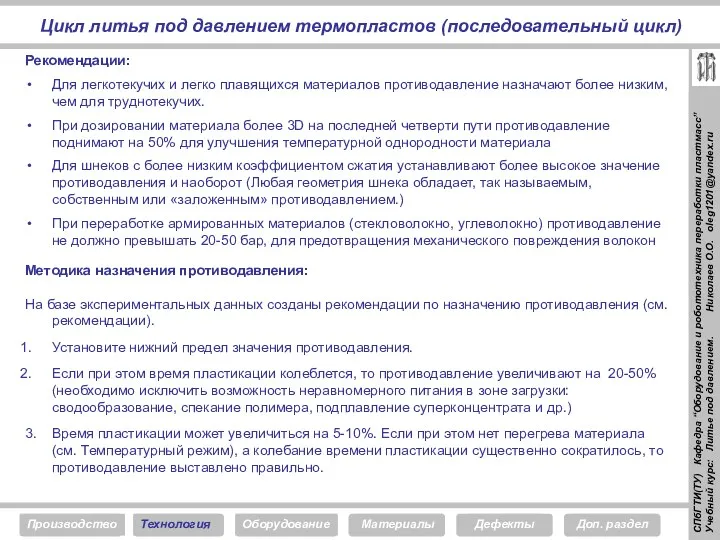

- 43. Цикл литья под давлением термопластов (последовательный цикл) Рекомендации: Для легкотекучих и легко плавящихся материалов противодавление назначают

- 44. Цикл литья под давлением термопластов (последовательный цикл)

- 45. Температурный режим материального цилиндра Факторы влияющие на температуру расплава Температура пластикационного цилиндра Скорость вращения шнека Величина

- 46. Рекомендации по назначению температурного режима пластикационного цилиндра: Температура под загрузочной воронкой (фланца) должна назначаться в согласии

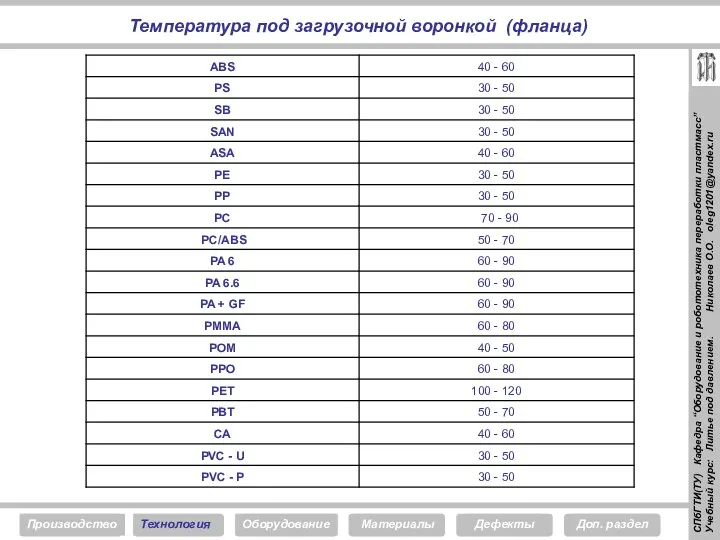

- 47. Температура под загрузочной воронкой (фланца)

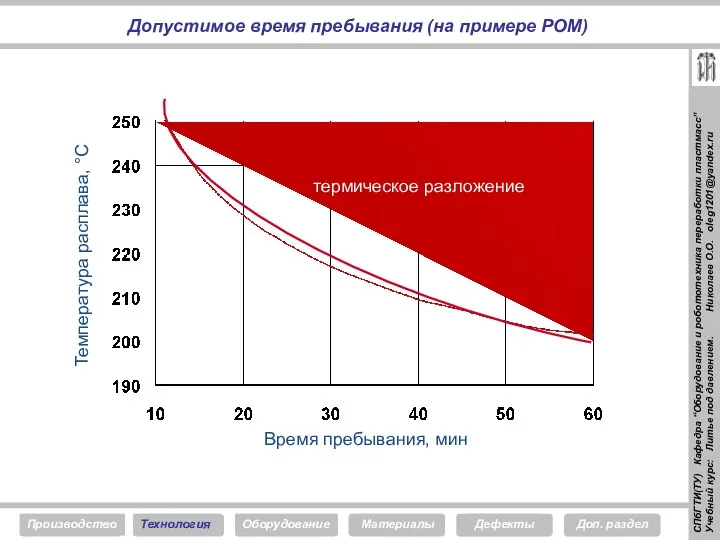

- 48. Допустимое время пребывания (на примере РОМ) Температура расплава, °C Время пребывания, мин термическое разложение

- 49. Остаточная подушка массы Остаточная подушка расплава – это количество материала, которое к концу времени выдержки под

- 50. Колебание остаточной подушки массы 1. Колебание остаточной подушки расплава напрямую зависит от вязкости полимера. Например, для

- 51. Декомпрессия 1. Абсолютный отвод шнека должен превышать ход кольца затвора обратного потока. 2. Величина декомпрессии должна

- 52. Рекомендации и примечания к фазе впрыска 1. Производить впрыск настолько быстро, насколько это возможно (Цель –

- 53. Цикл литья под давлением термопластов (последовательный цикл)

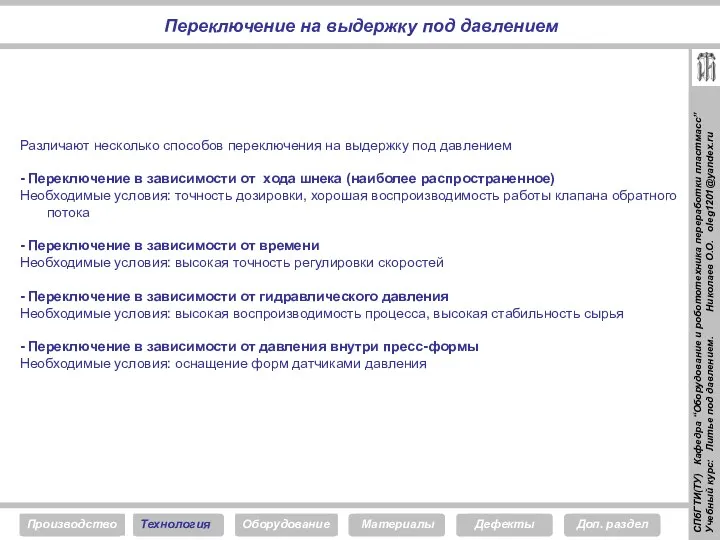

- 54. Переключение на выдержку под давлением Различают несколько способов переключения на выдержку под давлением - Переключение в

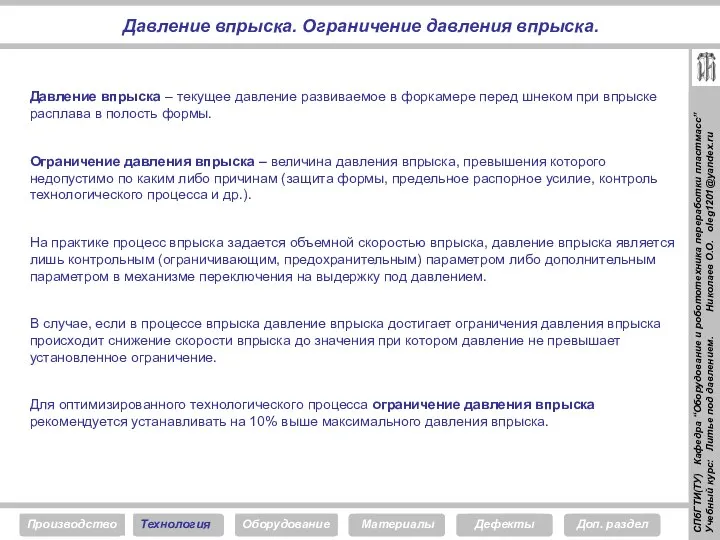

- 55. Давление впрыска. Ограничение давления впрыска. Давление впрыска – текущее давление развиваемое в форкамере перед шнеком при

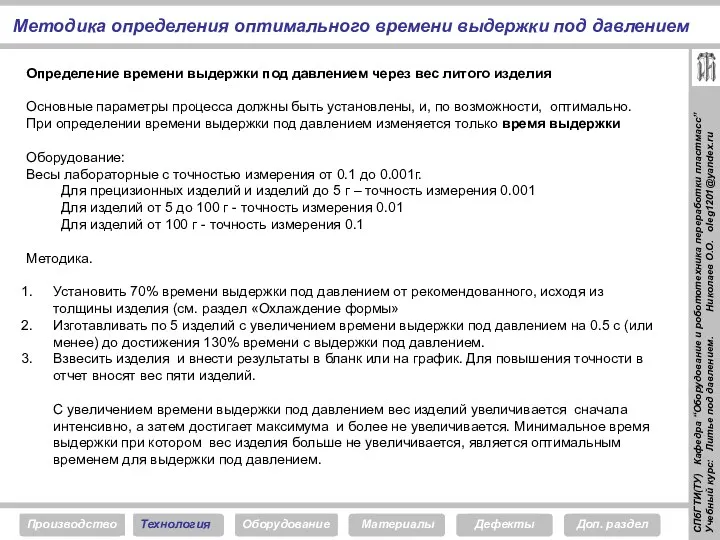

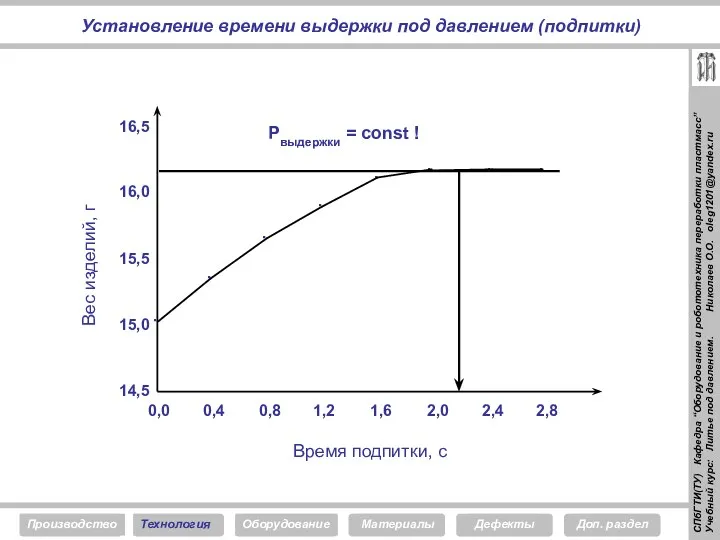

- 56. Методика определения оптимального времени выдержки под давлением Определение времени выдержки под давлением через вес литого изделия

- 57. Установление времени выдержки под давлением (подпитки) Вес изделий, г Время подпитки, с Pвыдержки = const !

- 58. Профиль выдержки под давлением Примечания и рекомендации: При высоком и продолжительном давлении выдержки в изделии могут

- 59. Требования к узлу смыкания. Усилие смыкания. Узел смыкания должен обеспечить требуемые движения формы в максимально короткий

- 60. Назначение усилия смыкания Усилие смыкания должно назначаться исходя из требуемого усилия смыкания с 10% запасом. Основной

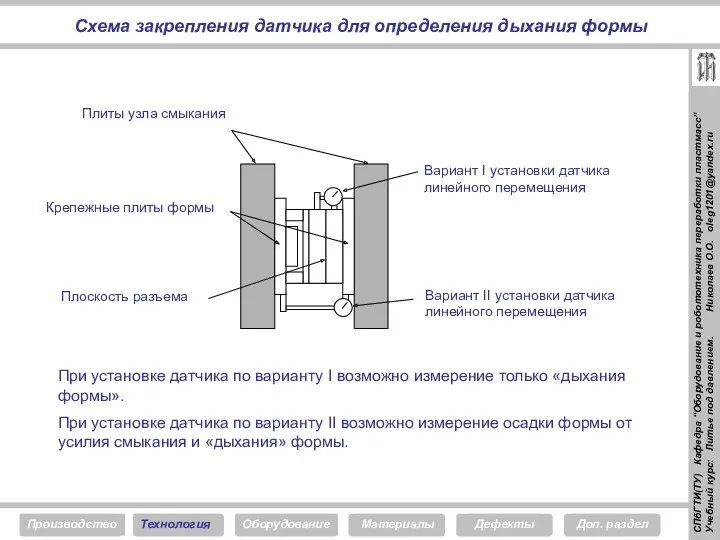

- 61. Схема закрепления датчика для определения дыхания формы При установке датчика по варианту I возможно измерение только

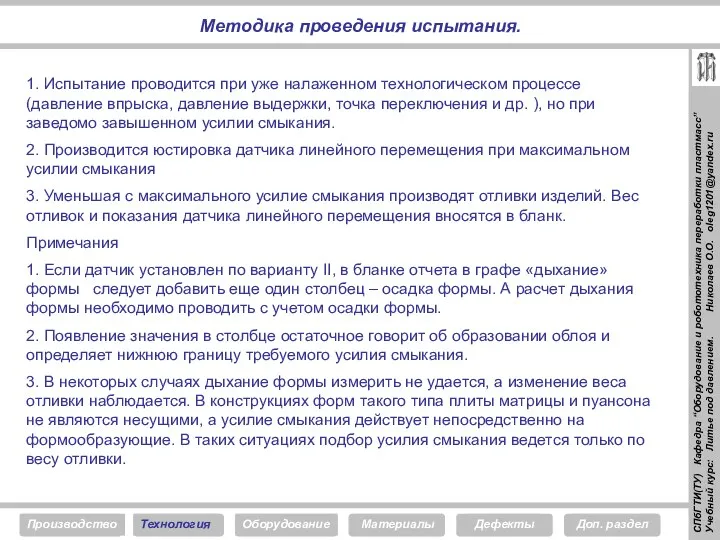

- 62. Методика проведения испытания. 1. Испытание проводится при уже налаженном технологическом процессе (давление впрыска, давление выдержки, точка

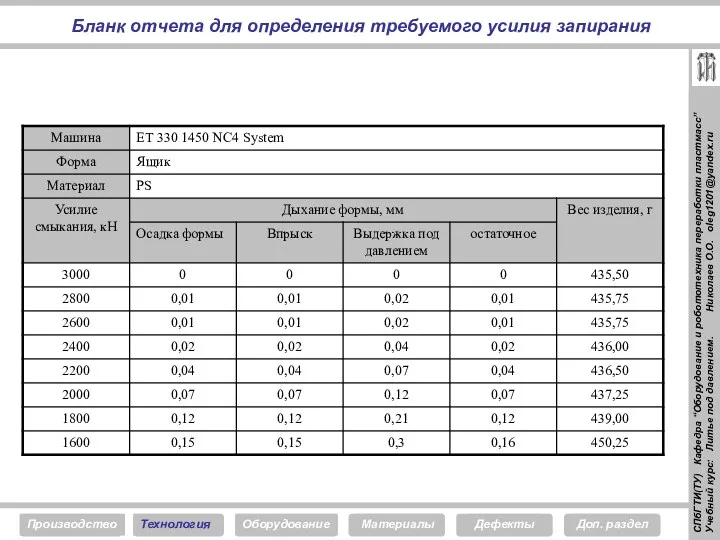

- 63. Бланк отчета для определения требуемого усилия запирания

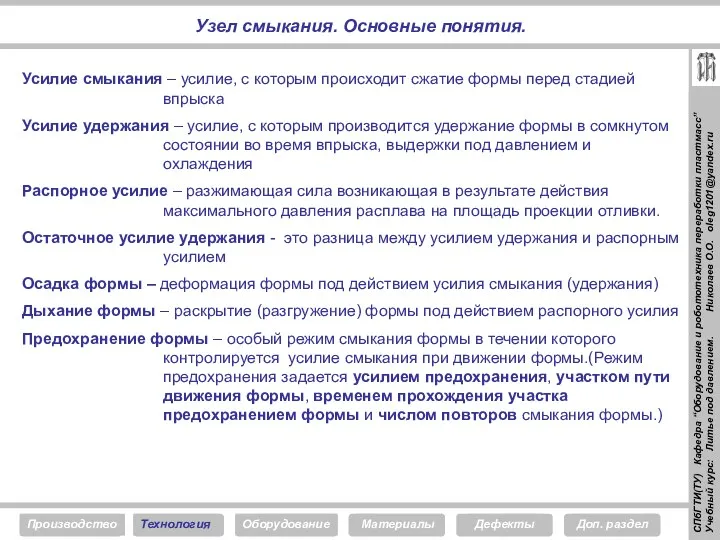

- 64. Узел смыкания. Основные понятия. Усилие смыкания – усилие, с которым происходит сжатие формы перед стадией впрыска

- 65. Термостатирование формы Параметры, влияющие на время охлаждения: Толщина стенки изделия Теплопроводность и теплоемкость расплава Температура формы

- 66. Термостатирование формы Рекомендации и примечания Время охлаждения, устанавливаемое в машине, является остаточным временем охлаждения. Общее время

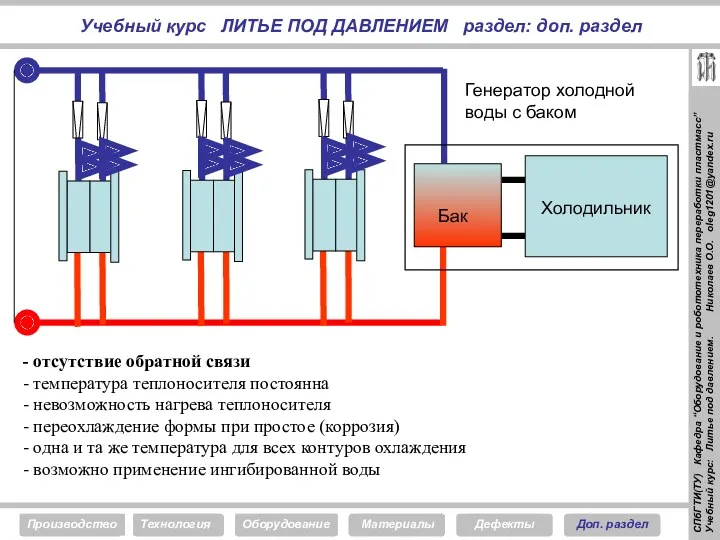

- 67. Учебный курс ЛИТЬЕ ПОД ДАВЛЕНИЕМ раздел: доп. раздел отсутствие обратной связи температура теплоносителя постоянна невозможность нагрева

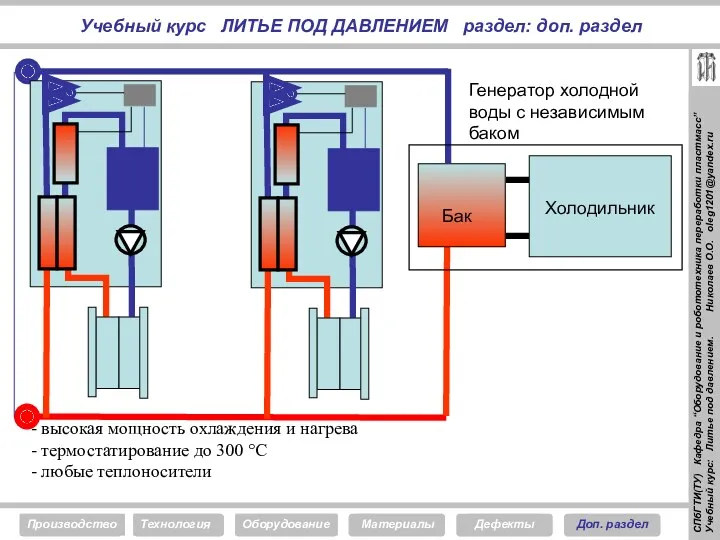

- 68. Учебный курс ЛИТЬЕ ПОД ДАВЛЕНИЕМ раздел: доп. раздел высокая мощность охлаждения и нагрева термостатирование до 300

- 69. Учебный курс ЛИТЬЕ ПОД ДАВЛЕНИЕМ раздел: доп. раздел высокая мощность охлаждения и нагрева термостатирование от -25

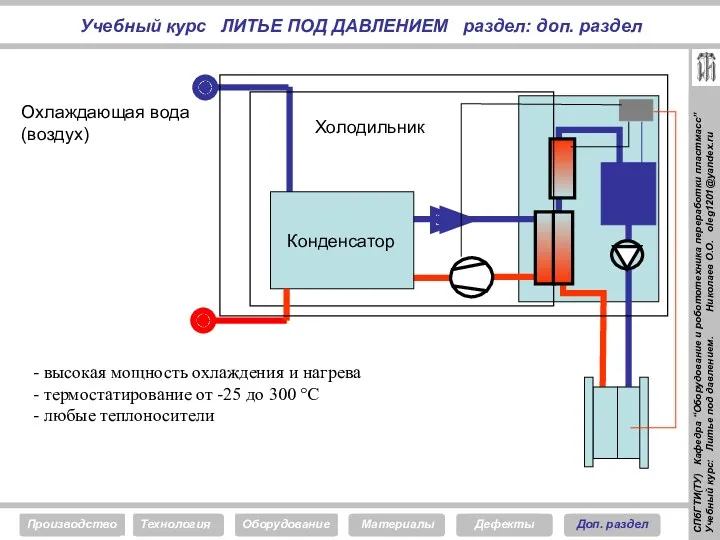

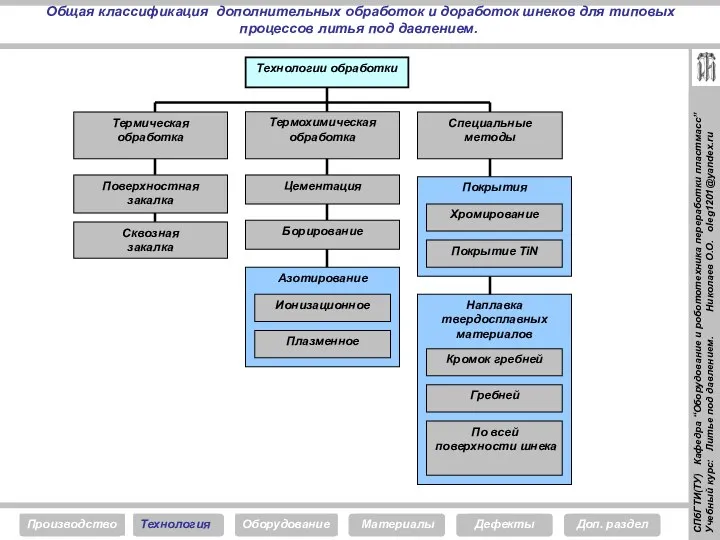

- 70. Общая классификация дополнительных обработок и доработок шнеков для типовых процессов литья под давлением.

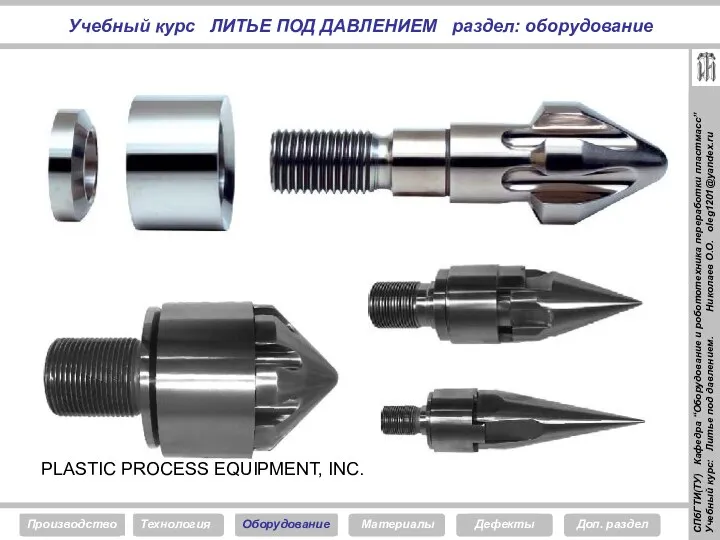

- 71. Учебный курс ЛИТЬЕ ПОД ДАВЛЕНИЕМ раздел: оборудование PLASTIC PROCESS EQUIPMENT, INC.

- 73. Скачать презентацию

Основы педагогического мастерства и Формирование информационной компетентности участников образовательного процесса

Основы педагогического мастерства и Формирование информационной компетентности участников образовательного процесса Coca-Cola Format Template

Coca-Cola Format Template Учимся жить дружно

Учимся жить дружно Приемы устного счета

Приемы устного счета Тиристоры

Тиристоры Биогаз - экологически чистое топливо

Биогаз - экологически чистое топливо Районный семинар школьных библиотекарей

Районный семинар школьных библиотекарей Уголовная ответственность несовершеннолетних

Уголовная ответственность несовершеннолетних Виртуальная экскурсия на Соколовую гору г.Саратова

Виртуальная экскурсия на Соколовую гору г.Саратова Татар теле 4 класс

Татар теле 4 класс Процессы в неживой природе. 6 класс

Процессы в неживой природе. 6 класс МАИ – ведущий аэрокосмический вуз России

МАИ – ведущий аэрокосмический вуз России Паспорт мини-музея Хлеба

Паспорт мини-музея Хлеба Работа с одарёнными детьми

Работа с одарёнными детьми Обеспечение и поддержание инфекционной безопасности при выполнении трудовых действий

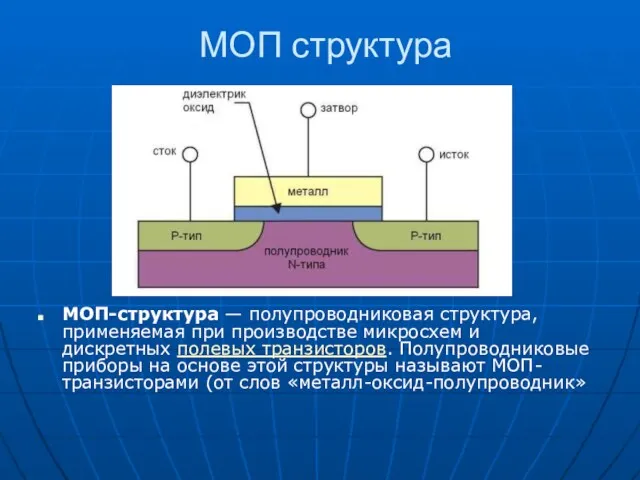

Обеспечение и поддержание инфекционной безопасности при выполнении трудовых действий МОП и КМОП структуры

МОП и КМОП структуры Профессиональный стресс. Проявление хронической усталости и психического выгорания

Профессиональный стресс. Проявление хронической усталости и психического выгорания Моя семья

Моя семья Калібрування аналогових вольтметрів (тема № 2, заняття № 1)

Калібрування аналогових вольтметрів (тема № 2, заняття № 1) Симптомы и методы обследования в пульмонологии

Симптомы и методы обследования в пульмонологии Проблемы реализации принципа презумпции невиновности на досудебных стадиях

Проблемы реализации принципа презумпции невиновности на досудебных стадиях Урок развития речи в 6 классе

Урок развития речи в 6 классе Устройство компьютера

Устройство компьютера Здоровый образ жизни

Здоровый образ жизни Как заставить себя учиться

Как заставить себя учиться Основные составляющие шрифта

Основные составляющие шрифта The Martian

The Martian Препроцессор. Роль препроцессора при компиляции программы

Препроцессор. Роль препроцессора при компиляции программы