Содержание

- 2. Основные материалы, применяемые для производства гофрокартона: Картон для плоских слоев гофрированного картона. Бумага для гофрирования. Крахмальный

- 3. Крахмальный клей Основные факторы и компоненты для приготовления клея: - вода - крахмал - нагрев -

- 4. Бумага и картон В соответствии с ГОСТ 17586–80 бумагой и картоном принято называть листовой материал, который

- 5. Бумага и картон Картон отличается от бумаги тем, что: -имеет массу 1 м2 свыше 250 г;

- 6. Состав картона и бумаги Картон-лайнер состоит из двух или более слоев и подразделяется на отдельные виды

- 7. Краска Печатные краски представляют собой окрашенные вещества, назначением которых является воспроизведение изображения по средствам печати. Большая

- 8. Краска Кроме заданных внешних характеристик, краски должны удовлетворять требованиям конкретного печатного процесса: высыхать при заданных условиях,

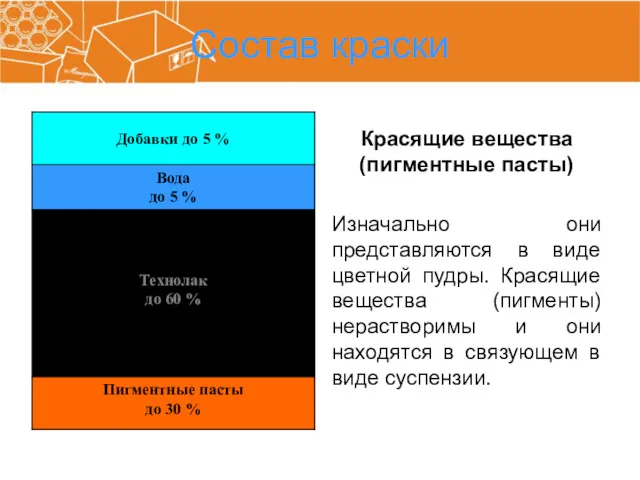

- 9. Состав краски Красящие вещества (пигментные пасты) Изначально они представляются в виде цветной пудры. Красящие вещества (пигменты)

- 10. Состав краски Технолак – сложная составляющая краски в композицию которой входят следующие компоненты: Пеногасители; Различные воски;

- 11. Состав краски Вода Регулировка вязкости; Регулировка насыщенности цвета.

- 12. Добавки Добавки придают краске особые качества: Воски: для создания защитных слоев и снижения скольжения; Спирт: для

- 13. Вязкость краски Вязкость красок сказывается на целом ряде печатных свойств: насыщенность цвета, контраст и четкость изображения,

- 14. Вязкость краски Рекомендуемая вязкость: ПРТ – 17-25 сек; ДРО – 18-30 сек.( в зависимости от типа

- 15. Краска - уровень рН Наилучший показатель рН для печати должен быть выбран между 8 и 9,5

- 16. Рекомендации по печати Регулировка вязкости. При добавлении в краску только чистой воды вязкость краски довольно быстро

- 17. Рекомендации по печати Перенос краски. Впитывание- последовательность наложения. Оттенки, получаемые наложением, зависят не только от количества

- 18. Рекомендации по печати Перенос краски зависит от следующих факторов: Запечатываемый материал: впитывание; гладкость поверхности. печатные краски:

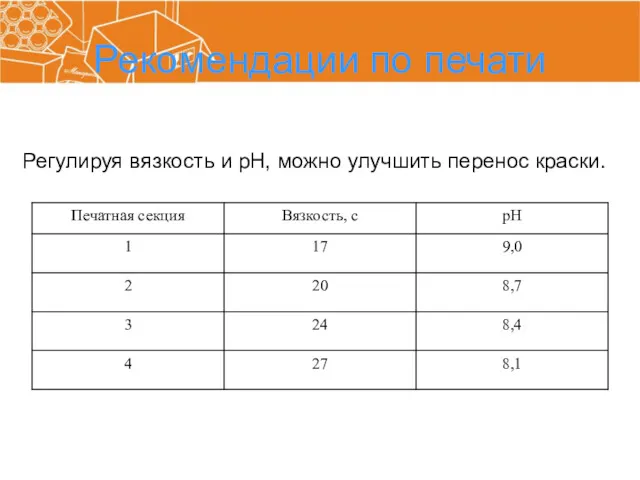

- 19. Рекомендации по печати Регулируя вязкость и рН, можно улучшить перенос краски.

- 20. Рекомендации по печати Каждая печатная машина имеет свои особенности. Нет двух идентичных печатных машин даже одной

- 21. Рекомендации по печати Руководство печатника: «ПЕРВЫЙ КАЧЕСТВЕННЫЙ ОТТИСК» - весомый аргумент, но это не причина для

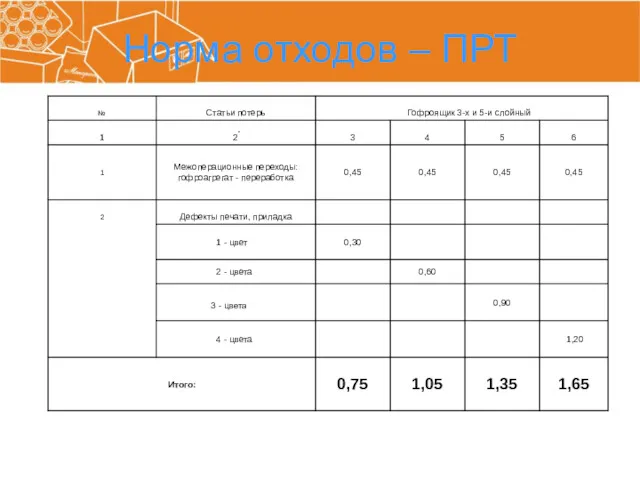

- 22. Норма отходов – ПРТ

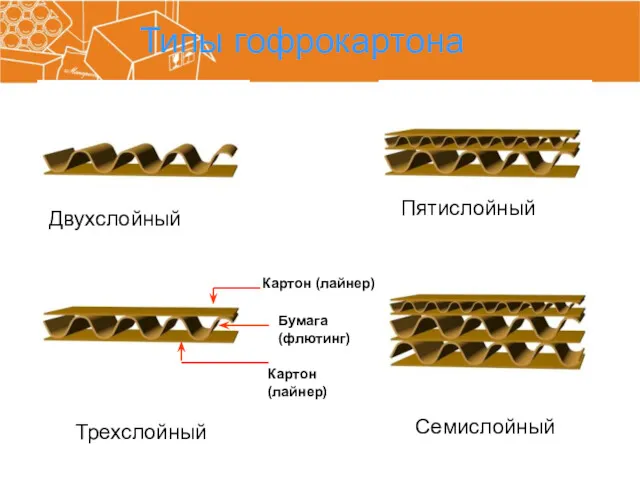

- 23. Типы гофрокартона Двухслойный Трехслойный Пятислойный Семислойный Картон (лайнер) Картон (лайнер) Бумага (флютинг)

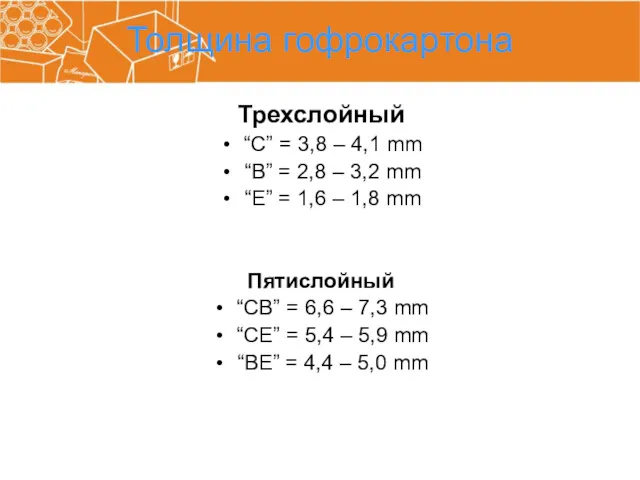

- 24. Толщина гофрокартона Трехслойный “C” = 3,8 – 4,1 mm “B” = 2,8 – 3,2 mm “Е”

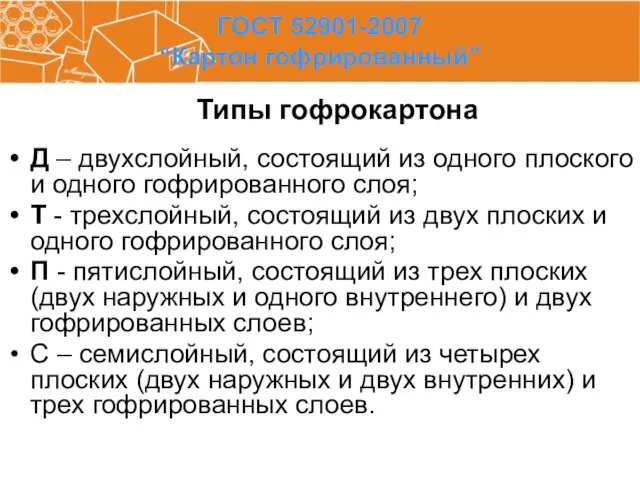

- 25. ГОСТ 52901-2007 “Картон гофрированный” Д – двухслойный, состоящий из одного плоского и одного гофрированного слоя; Т

- 26. Назначение марок гофрокартона

- 27. Основные технические требования Гофрированный картон должен соответствовать нормам, указанным в таблицах 1-4 Допускается изготовление гофрированного картона

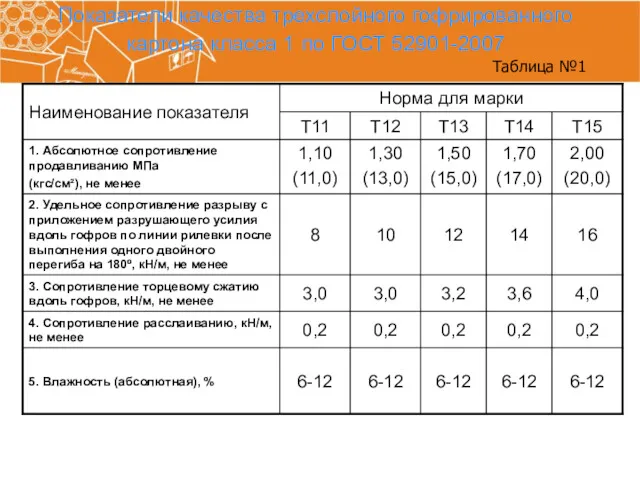

- 28. Показатели качества трехслойного гофрированного картона класса 1 по ГОСТ 52901-2007 Таблица №1

- 29. Показатели качества трехслойного гофрированного картона класса 2 по ГОСТ 52901-2007 Таблица №2

- 30. Показатели качества пятислойного гофрированного картона по ГОСТ 52901-2007 Таблица №3

- 31. Показатели качества семислойного гофрированного картона по ГОСТ 52901-2007 Таблица №4

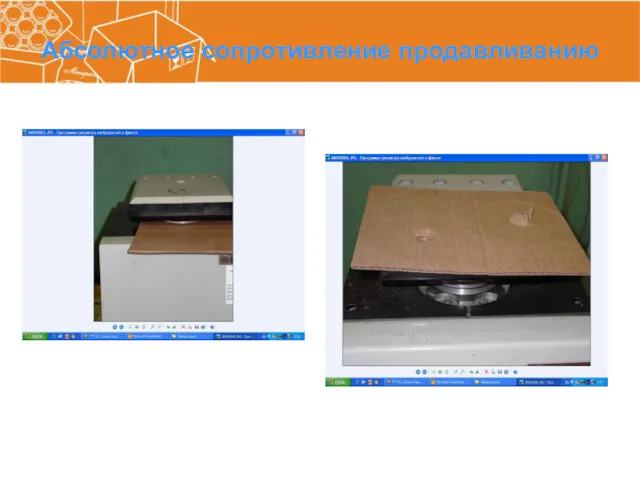

- 32. Абсолютное сопротивление продавливанию

- 33. Удельное сопротивление разрыву с приложением разрушающего усилия вдоль гофров по линии рилевки после выполнения одного двойного

- 34. Удельное сопротивление разрыву с приложением разрушающего усилия вдоль гофров по линии рилевки после выполнения одного двойного

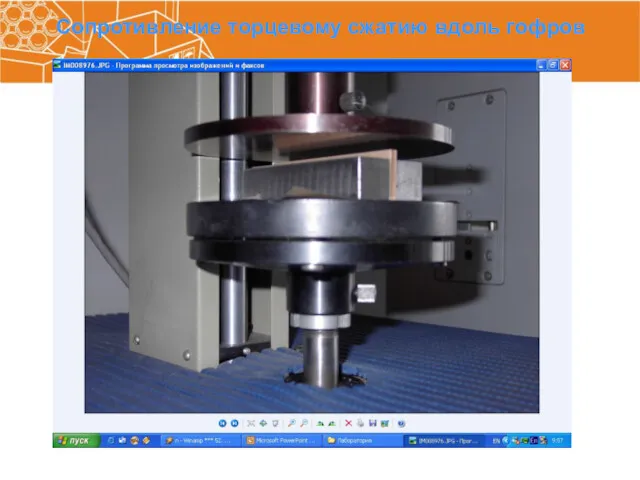

- 35. Сопротивление торцевому сжатию вдоль гофров

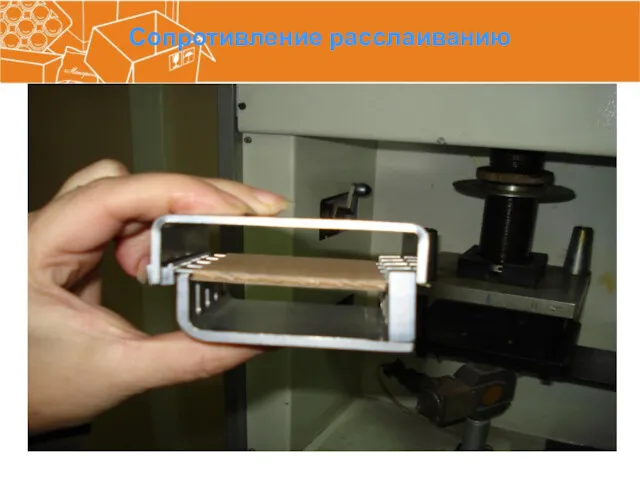

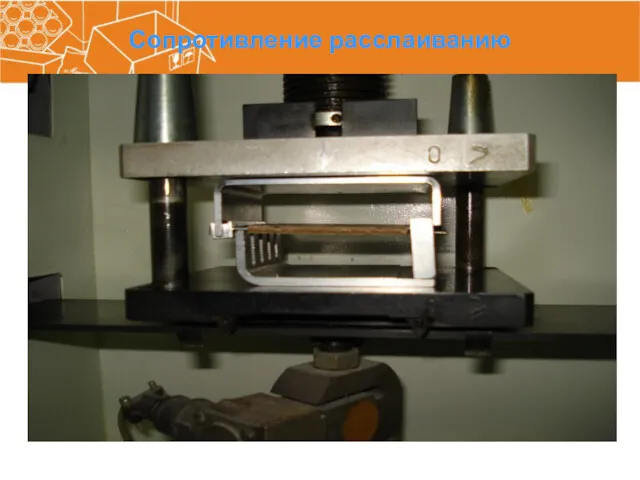

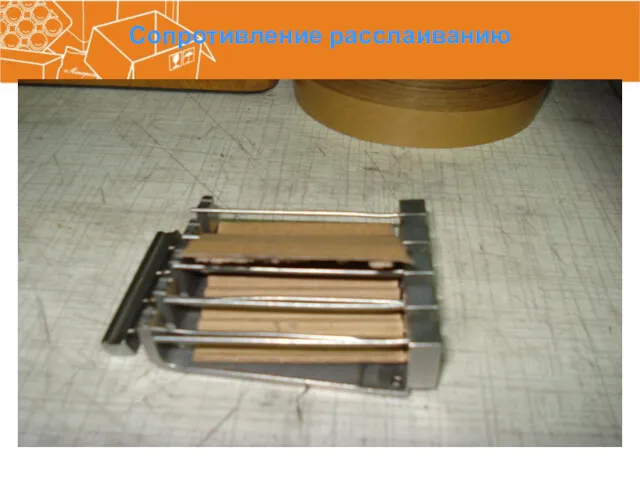

- 36. Сопротивление расслаиванию

- 37. Сопротивление расслаиванию

- 38. Сопротивление расслаиванию

- 39. Сопротивление расслаиванию

- 40. Сопротивление расслаиванию

- 41. Сопротивление расслаиванию

- 42. 5. Влажность (абсолютная)

- 43. Расчет марки гофрокартона Сопротивление торцевому сжатию Абсолютное сопротивление продавливанию

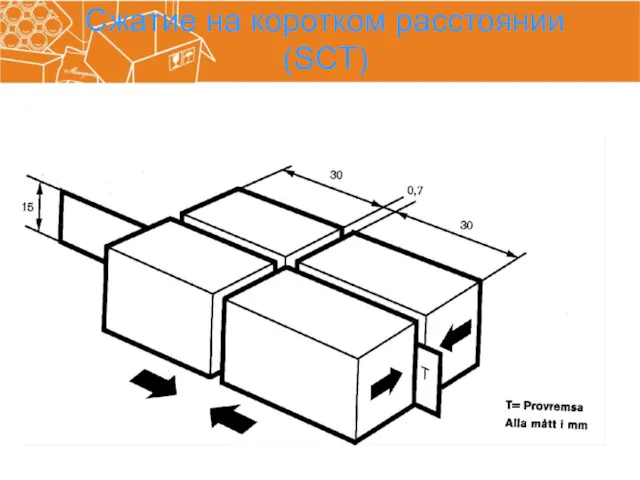

- 44. Сжатие на коротком расстоянии (SCT)

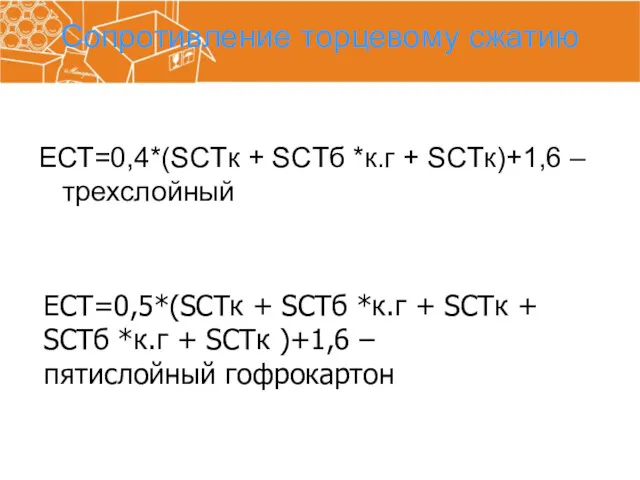

- 45. Сопротивление торцевому сжатию ЕСТ=0,4*(SCTк + SCTб *к.г + SCTк)+1,6 –трехслойный ЕСТ=0,5*(SCTк + SCTб *к.г + SCTк

- 46. Абсолютное сопротивление продавливанию BST= BSTк1+ BSTк2 + 10 % BSTб

- 47. Марки и физико-механические показатели трехслойного гофрокартона (ЗАО “Готэк”)

- 48. Марки и физико-механические показатели пятислойного гофрокартона (ЗАО “Готэк”)

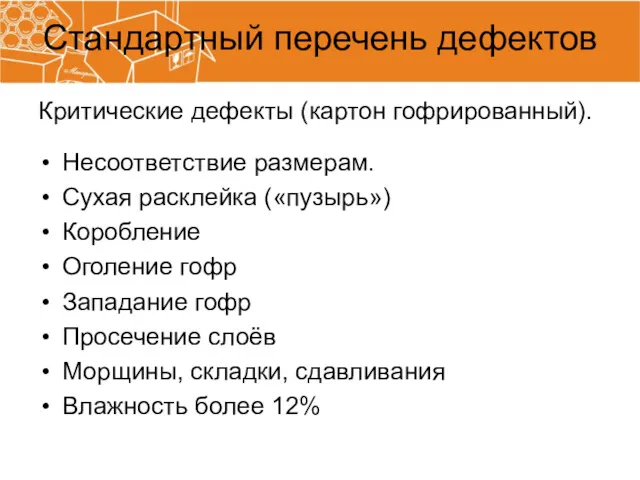

- 49. Стандартный перечень дефектов Несоответствие размерам. Сухая расклейка («пузырь») Коробление Оголение гофр Западание гофр Просечение слоёв Морщины,

- 50. Флексографская печать

- 51. Этапы изготовления фотополимерных форм Изготовление (ФПФ) состоит из следующих этапов: Экспонирование обратной стороны пластины. Основное экспонирование

- 52. Экспонирование Экспонирование обратной стороны пластины является первым этапом изготовления формы. Оно представляет собой ровную засветку обратной

- 53. Основное экспонирование Во время основного экспонирования происходит формирование рельефа в результате полимеризации мономера пластины. Изображение формируется

- 54. Процесс вымывания В процессе вымывания не подвергнутый экспонированию и полимеризации мономер растворяется и смывается с пластины.

- 55. Процесс сушки Пластина в процессе вымывания пропитывается вымывным раствором. Полимеризованный рельеф изображения набухает и размягчается. Степень

- 56. Финишинг Высушенная форма имеет блестящую и слегка липкую поверхность. Она чувствительна к пыли и различного рода

- 57. Окончательное экспонирование Чтобы обеспечить полную полимеризацию всех мономеров в рельефе, пластину подвергают окончательному экспонированию в течении

- 58. Хранение при использовании Готовые печатные формы нельзя складывать в стапель одну на другую во избежание склеивания

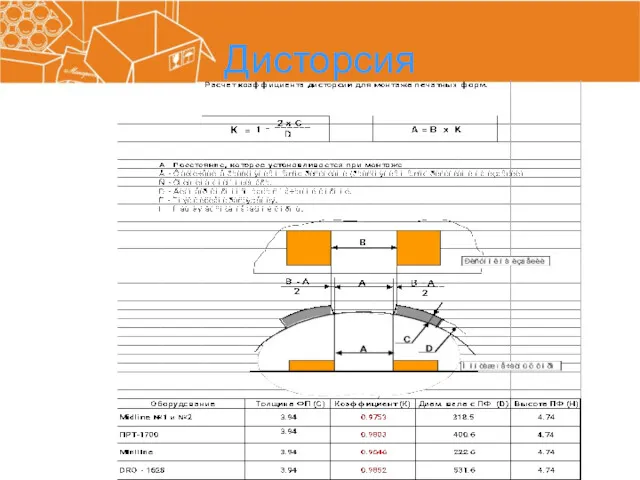

- 59. Дисторсия

- 60. Теория цвета Цвет является результатом взаимодействия света, объекта и наблюдателя. При взаимодействии с объектом свет отражается

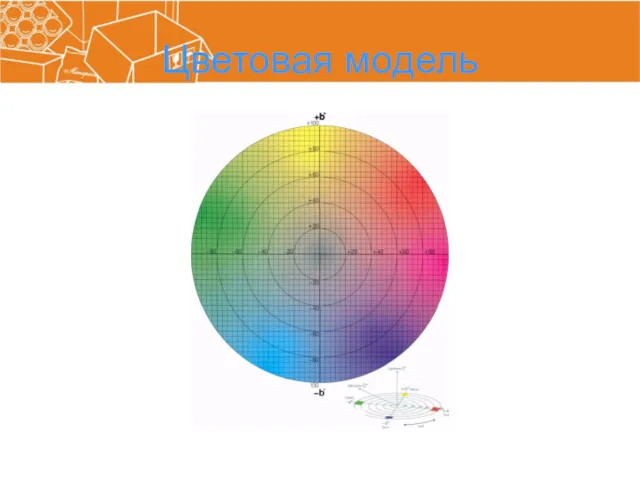

- 61. Измерение цвета Для измерения, передачи и хранения информации о цвете необходима стандартная система измерений. Человеческое зрение

- 62. Три измерения цвета Когда мы смотром на цвет, первым воспринимается цветовой тон (Hue) – элементарное цветовое

- 63. Цветовой тон Если нас попросят описать цвет, наиболее вероятно, что первым будет упомянут цветовой тон. Это

- 64. Насыщенность Насыщенность характеризует яркость цвета. Другими словами, насыщенность определяет, насколько близок цвет к серому или чистому

- 65. Светлота Эта характеристика цвета описывает интенсивность свечения, то есть степень “светлоты”. Рассматривая характеристику светлоты цвета, мы

- 66. Измерительные приборы Спектрофотометр - идеальный прибор для контроля смесевых красок. С его помощью проверяется идентичность красочной

- 67. Цветовая модель

- 68. Цветовая система L*C*h* L*- светлота С*- насыщенность h* - цветовой тон

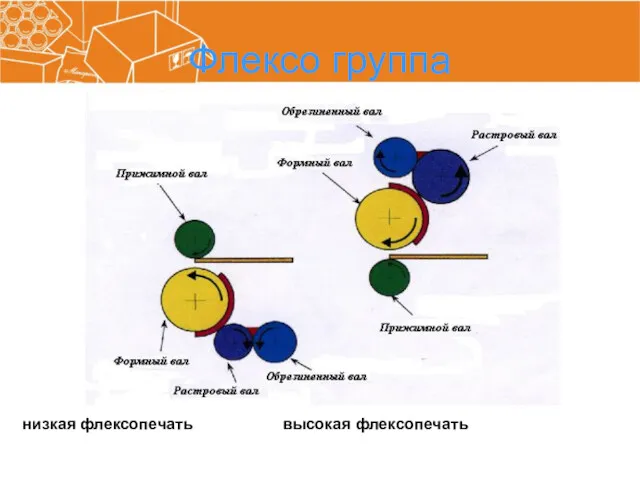

- 69. Флексо группа низкая флексопечать высокая флексопечать

- 70. Обрезиненный вал Роль резинового вала: снятие излишков краски с анилоксового вала (растрового вала) путем прижима. Не

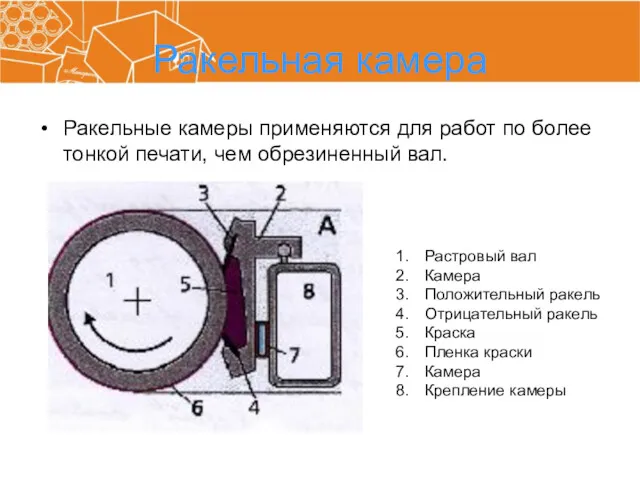

- 71. Ракельная камера Ракельные камеры применяются для работ по более тонкой печати, чем обрезиненный вал. Растровый вал

- 72. Растровые валы Растровые валы состоят из большого количества мелких альвеол в поверхности, которые выполняют функцию дозирования

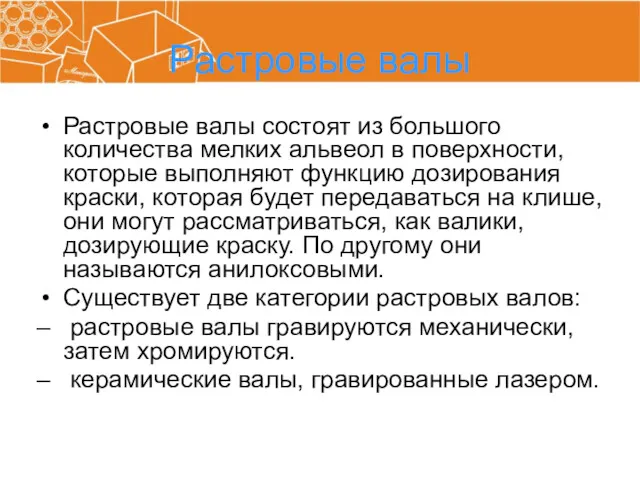

- 73. Растровые валы Альвеолы бывают пирамидальные, в виде усеченных пирамид. Сопротивление износу лучше и позволяет, следовательно, всегда

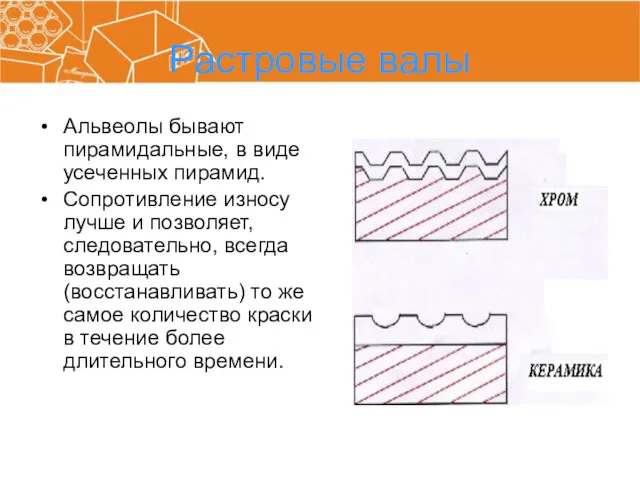

- 74. Растровые валы УГЛЫ РАСТРА Альвеолы расположены в линии с определенным углом по отношению к образующим цилиндра.

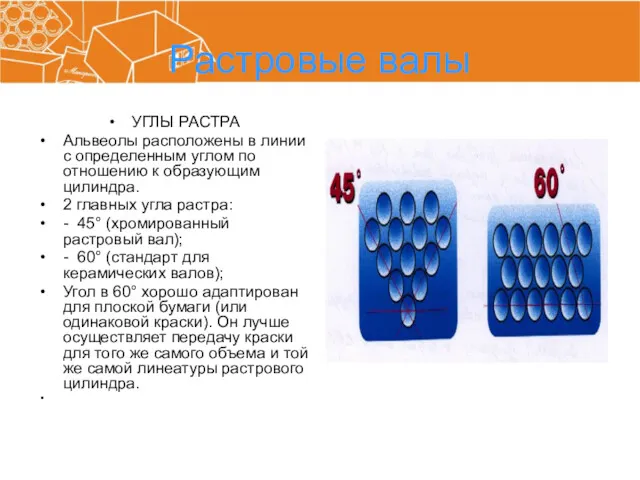

- 75. Растровые валы Линеатура растра: Количество линий (или альвеол) на сантиметр Количество линий (или альвеол) на дюйм.

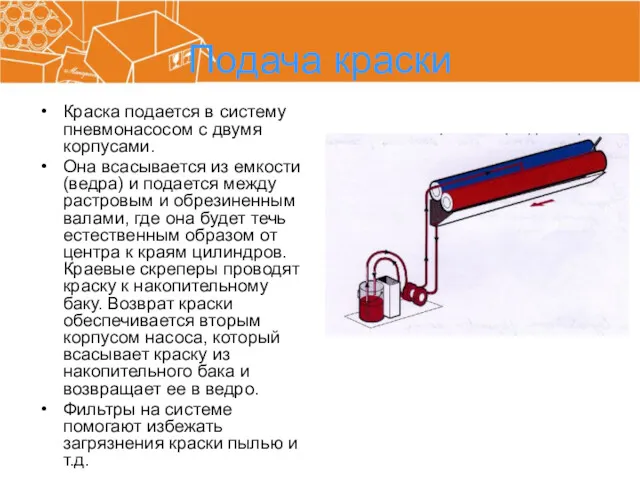

- 76. Подача краски Краска подается в систему пневмонасосом с двумя корпусами. Она всасывается из емкости (ведра) и

- 77. Подача краски Система нанесения краски с ракельными камерами. Краска подается в камеру сбоку, где она будет

- 78. Перечень дефектов по печати Не качественный оттиск при наложении красок Краска не высыхает на запечатываемом материале.

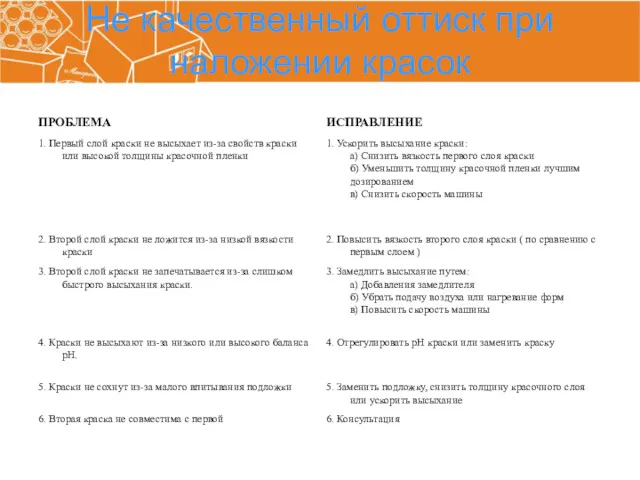

- 79. Не качественный оттиск при наложении красок

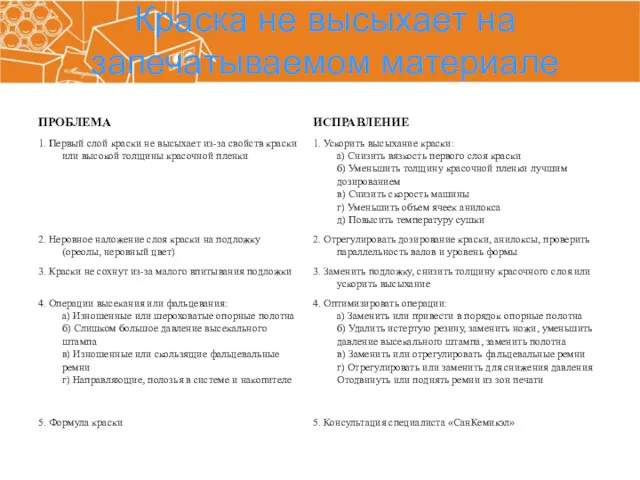

- 80. Краска не высыхает на запечатываемом материале

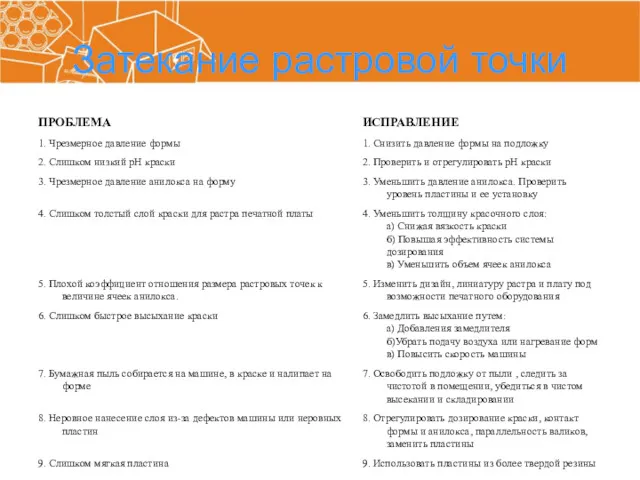

- 81. Затекание растровой точки

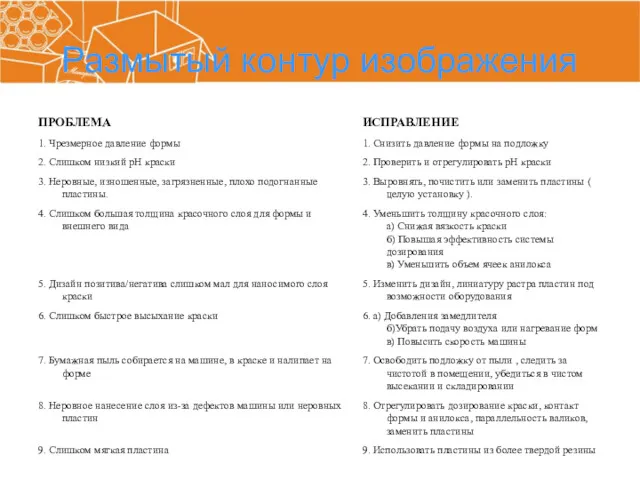

- 82. Размытый контур изображения

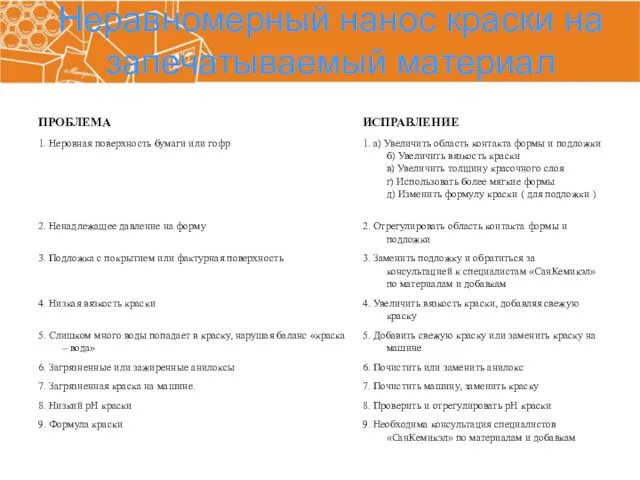

- 83. Неравномерный нанос краски на запечатываемый материал

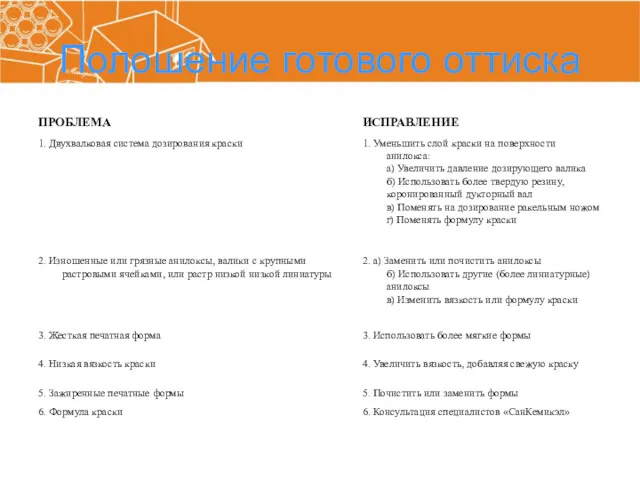

- 84. Полошение готового оттиска

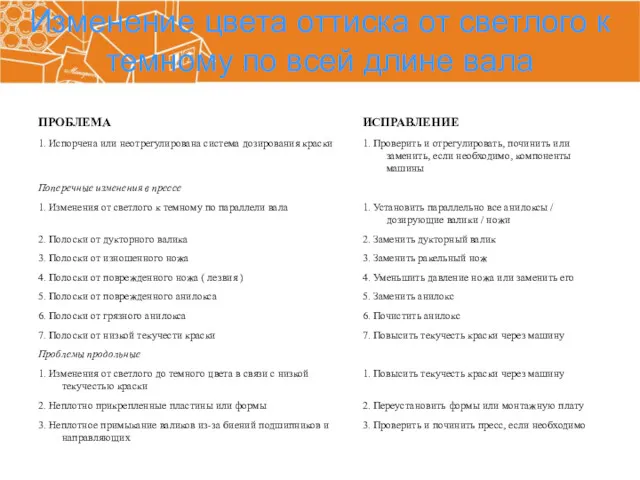

- 85. Изменение цвета оттиска от светлого к темному по всей длине вала

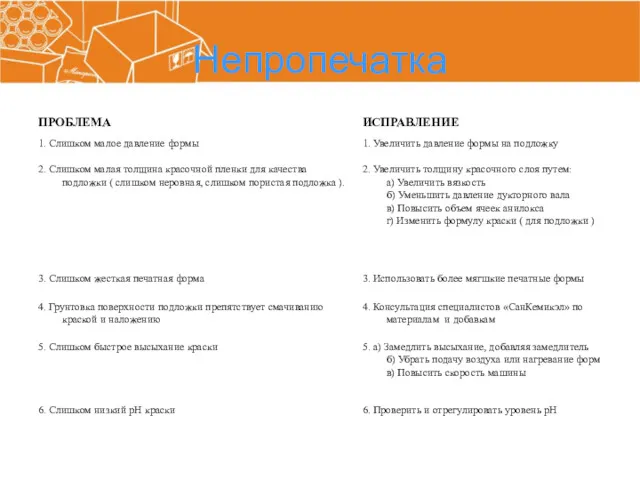

- 86. Непропечатка

- 87. Печать в крапинку

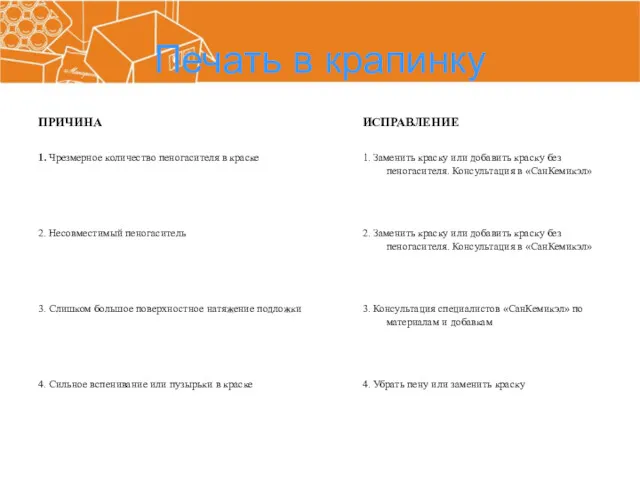

- 88. Непропечатка из-за дефекта гофрокартона (стиральная доска)

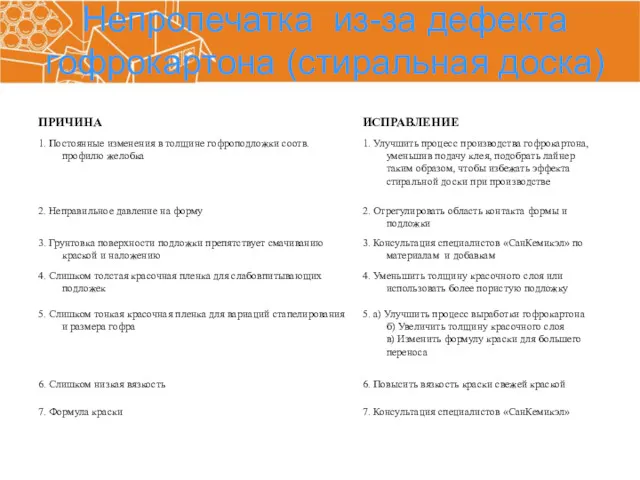

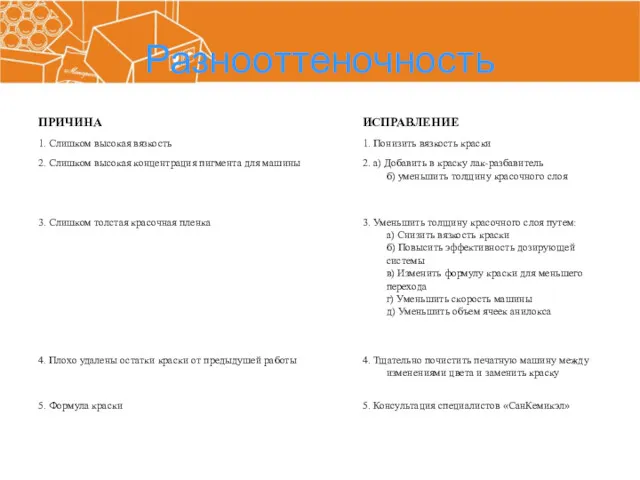

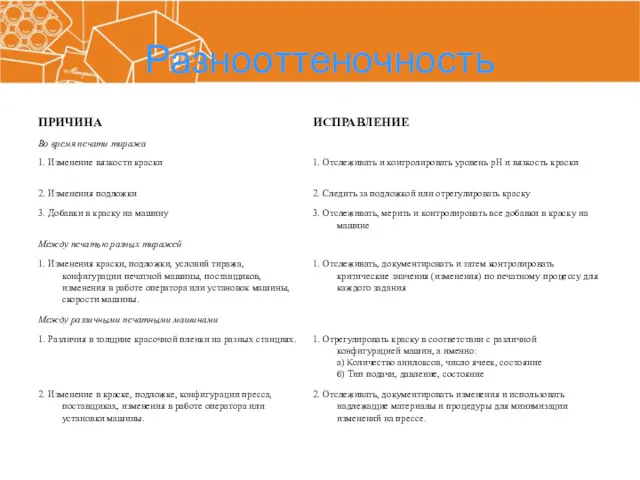

- 89. Разнооттеночность

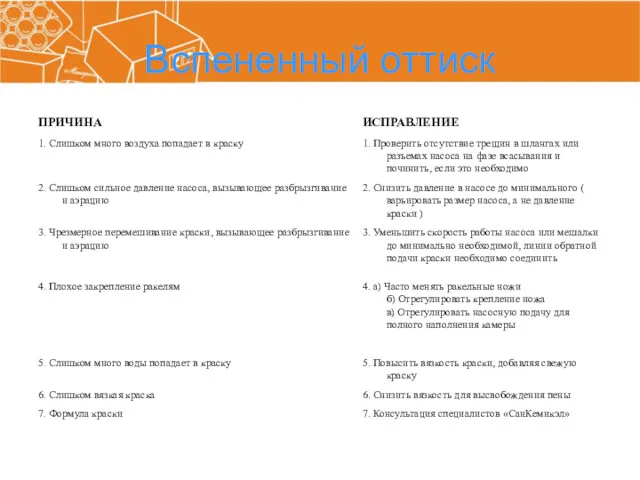

- 90. Вспененный оттиск

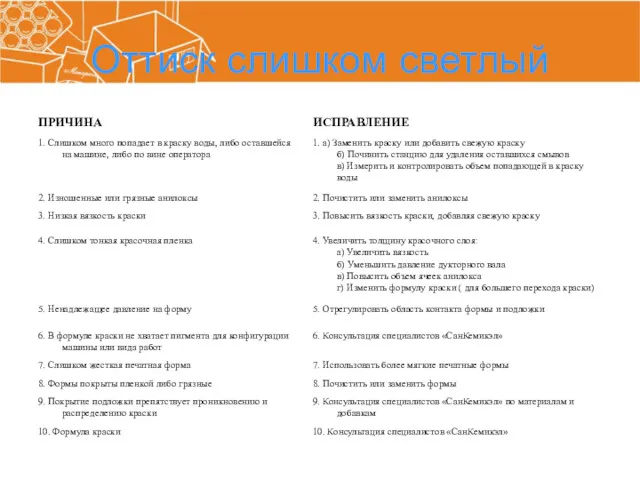

- 91. Оттиск слишком светлый

- 92. Разнооттеночность

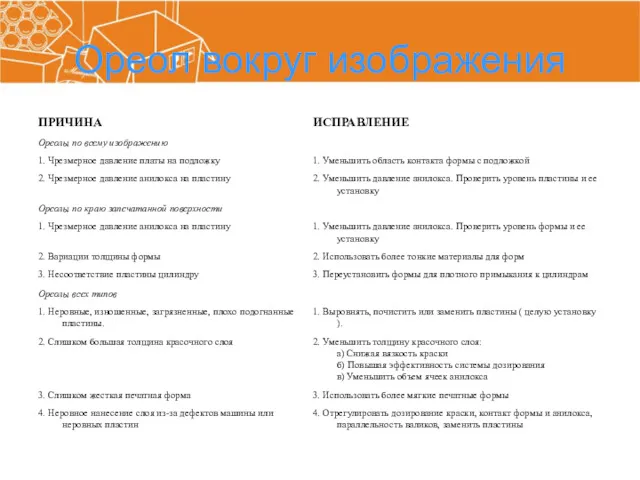

- 93. Ореол вокруг изображения

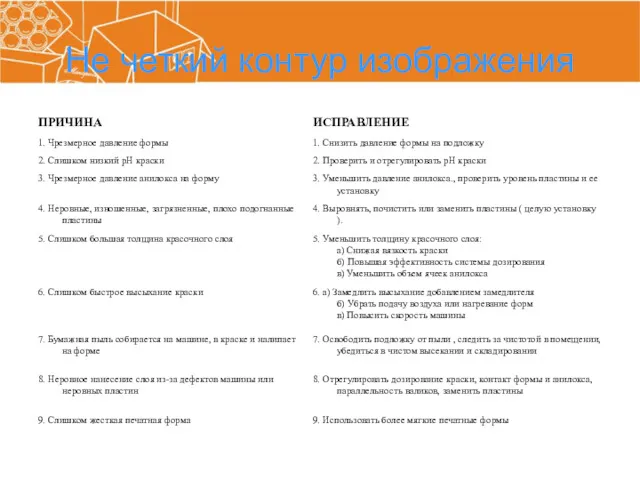

- 94. Не четкий контур изображения

- 95. Проблемы, возникающие в процессе печати, их устранения. ПРОБЛЕМЫ при печати.DOC

- 97. Скачать презентацию

Проект Хоровод-круглый год

Проект Хоровод-круглый год Отчет о педагогической деятельности

Отчет о педагогической деятельности Профессионально-педагогическая компетентность

Профессионально-педагогическая компетентность Пословицы и поговорки о труде

Пословицы и поговорки о труде Половые железы

Половые железы Презентация по теме Строение атома фосфора. Аллотропные модификации.

Презентация по теме Строение атома фосфора. Аллотропные модификации. Виды информации

Виды информации Chemical element

Chemical element Interroll Dynamic Storage CoE

Interroll Dynamic Storage CoE музыкальная речь

музыкальная речь Интеллектуальная игра Умники и умницы

Интеллектуальная игра Умники и умницы Адаптация 1-ых классов.

Адаптация 1-ых классов. Рисунок геометрических тел

Рисунок геометрических тел Виготовлення виробів з пластмас

Виготовлення виробів з пластмас Что такое магический квадрат

Что такое магический квадрат Реконструкция электрической части станции типа КЭС

Реконструкция электрической части станции типа КЭС Mega Projects – The archipelago of The World, Dubai

Mega Projects – The archipelago of The World, Dubai Симплекс-метод решения задач линейного программирования

Симплекс-метод решения задач линейного программирования Маркетинговая концепция предприятия

Маркетинговая концепция предприятия Урок вежливости В стране слов

Урок вежливости В стране слов Пасадки гладких цилиндров

Пасадки гладких цилиндров проэктСказки

проэктСказки Тверской край в IX – XI веках

Тверской край в IX – XI веках Организация деятельности общероссийской детско-юношеской организации Российское движение школьников

Организация деятельности общероссийской детско-юношеской организации Российское движение школьников ichneumonidae-mesochorinae-syst

ichneumonidae-mesochorinae-syst Фрезерование. Выбор шага зубьев

Фрезерование. Выбор шага зубьев Микроконтроллеры. (Лекция 3)

Микроконтроллеры. (Лекция 3) Автоматизация звуков [Ш]-[Ж] в слогах, словах.

Автоматизация звуков [Ш]-[Ж] в слогах, словах.