Слайд 2Виды термической обработки сталей

Различают несколько видов термической обработки

Отжиг I рода

Отжиг II рода

Закалка

Отпуск

Поверхностная

закалка

Дифференциальная термообработка

Обработка холодом

Предварительная

Окончательная

Слайд 3Термическая обработка стали

Термическая обработка (термообработка) стали, цветных металлов — совокупность операций нагрева, выдержки и

охлаждения выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств.

Слайд 4Дадим определение каждому из видов:

Отжиг - термическая обработка (термообработка) металла, при которой производится

нагревание металла, а затем медленное охлаждение. (зависит от tº нагрева и скорости охлаждения Me+)

Отжиг в свою очередь делится на: Отжиг I и II рода

Отжиг I рода: возможен для любых Me+ и сплавов. Его проведение не обусловлено фазовыми в твердом состоянии. Нагрев, повышая подвижность атомов частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжение

Его разновидностями являются:

Диффузионный

Рекристаллизационный

Отжиг для снятия напряжения после ковки, сварки, литья

Отжиг II рода – отжиг Me+ и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении

Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а так же переменная растворимость компонентов в твердом состоянии

Слайд 5Закалка - термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве

до температуры выше критической; после достаточной выдержки при критической tº для завершения термической обработки следует быстрое охлаждение.

Отпуск - термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Поверхностная закалка позволяет применять менее легированную сталь, заменяет в ряде случаев трудоёмкие операции химико-термической обработки (цементация, азотирование) и значительно упрочняет поверхностный слой деталей, работающих, кроме трения, в условиях знакопеременных нагрузок.

Слайд 6Для получения заданной твёрдости детали на определённой длине или окружности применяется дифференциальная термообработка,

осуществляемая одним из следующих методов.

1) Полный нагрев детали и закалка с предохранением отдельных мест детали от охлаждения специальными патронами или струйчатая (масло, вода, раствор NaOH) закалка с подачей жидкости только на закаливаемые места. После закалки следует отпуск всей детали.

2) Местный нагрев детали выше точки Ас3 пропусканием тока промышленной частоты (метод сопротивления) или в соляной или свинцовой ванне и последующая закалка нагретой части.

3) Обычная полная закалка всей детали и местный отпуск в свинцовой ванне, соляной ванне, в специальных печах или током промышленной частоты.

Слайд 7Охлаждение стальных изделий (после предварительной закалки или закалки с отпуском) до tº ниже

0° С (обычно –(60-80)° С), выдержка при этой tº для охлаждения по всему сечению изделия и последующее извлечение из холодильника с самонагревом до комнатной tº называются обработкой холодом. Во время охлаждения в закалённой стали возобновляется мартенситное превращение. Цель обработки холодом — уменьшение количества остаточного аустенита для повышения твёрдости и износоустойчивости изделий из высоколегированной стали, содержащей после цементации, закалки и низкотемпературного отпуска в поверхностном цементованном слое значительные количества остаточного аустенита.

Предварительная – применяется для подготовки структуры и св-в материала для последующих технологических операций.

Окончательная – формирует св-ва готового изделия

Слайд 8Нагрев

Неотъемлемой частью термообработки является нагрев

стали.

Нагрев заготовки — ответственная операция. От правильности ее проведения

зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Слайд 9Химико-термическая обработка

Химико-термическая обработка

(ХТО) стали – совокупность

операций термической обработки

с насыщением поверхности

изделия

различными элементами (углерод,

азот, алюминий, кремний, хром и

др.) при высоких температурах.

В нее входят: Цементация, Азотирование, Нитроцементация, Борирование, Цинкование, Алюминирование, Хромирование, Силицирование

Слайд 10Цементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С<0,2%) или легированных сталей при

tº 900…950°С — твердым (цементация твердым карбюризатором), а при 850…900°С — газообразным (газовая цементация) углеродом с последующей закалкой и отпуском.

Азотирование стали — химико-термическая обработка поверхностным насыщением стали азотом путем длительной выдержки ее при нагреве до б00…650°С в атмосфере аммиака NН3.

Нитроцементация (цианирование) стали — химико-термическая обработка с одновременным поверхностным насыщением изделий азотом и углеродом при повышенных tº с последующими закалкой и отпуском для повышения износо- и коррозионной устойчивости, а также усталостной прочности.

Борирование стали — химико-термическая обработка насыщением поверхностных слоев стальных изделий бором при tº: 900…950°С.

Цинкование, алюминирование, хромирование, силицирование сталей выполняются аналогично цементации с целью придания изделиям из стали некоторых ценных свойств: жаростойкости, износостойкости, коррозионной устойчивости.

Слайд 11Термомеханическая обработка стали

Существует еще один вид Термической обработки

ТМО - совокупность операций термической обработки

с пластической деформацией, которая проводится либо выше критических точек (ВТМО), либо при tº переохлажденного (500… 700°С) аустенита (НТМО).

Термомеханическая обработка позволяет получить сталь высокой прочности (до 270 МПа).

Окончательными операциями ТМО являются немедленная закалка во избежание развития рекристаллизации и низкотемпературный (Т=100…300 °С) отпуск.

Слайд 12Отпуск

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает

твердость и хрупкость стали. Производится путем нагрева деталей, закаленных на мартенсит до tº ниже критической. При этом в зависимости от tº нагрева могут быть получены состояния мартенсита, тростита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Слайд 13Дефекты Термической обработки

В процессе отжига и нормализации может возникать неисправимый и исправимый брак

(дефекты). Наиболее распространенными видами дефектов и брака являются

Окисление.

Обезуглероживание

Перегрев.

Пережог.

Слайд 14Виды дефектов

Окисление:

При нагреве в пламенных или электрических печах поверхность стальных деталей взаимодействует с

печными газами. В результате металл окисляется и на деталях образуется окалина. С повышением температуры и времени, выдержки окисление резко возрастает. Образование окалины не только вызывает угар (потерю) металла, но и искажает геометрическую форму деталей. Поверхность стали под окалиной получается разъеденной и неровной, что затрудняет обработку металла режущим инструментом. Окалину с поверхности деталей удаляют или травлением в серной кислоте, или очисткой в дробеструйных установках.

Слайд 15Обезуглероживание:

Выгорание углерода с поверхности деталей, всегда происходит при окислении стали. Обезуглероживание резко снижает

прочностные свойства конструкционной стали.

Кроме того, детали с обезуглероженной поверхностью, склонны к закалочным (трещинам и короблению. Особенно большое обезуглероживание наблюдается при нагреве металла в электрических печах.

Для предохранения деталей от окисления, а следовательно и от обезуглероживания, в процессе отжига, нормализации и закалки применяют неокисляющие (контролируемые) атмосферы.

Для защиты деталей и заготовок от окисления и обезуглероживания при высоких температурах в рабочее пространство печи вводят защитные газы. Можно также создать защитную (контролируемую) атмосферу, которая может быть науглероживающей.

Слайд 16Перегрев:

Сталь перегревается при очень высокой температуре отжига и нормализации, а также при большой

выдержке. При перегреве зерна в стали укрупняются, что ведет к снижению прочности, вязкости и образованию закалочных трещин. Такой дефект стали устраняют повторным правильным отжигом или нормализацией.

Пережог:

При нагреве до высоких температур получается пережог стали, выражающийся в оплавлении поверхности деталей и окислении зерен. При высокой температуре нагрева кислород из окружающей печной атмосферы проникает внутрь нагретой стали, при этом границы зерен сильно окисляются. Сталь теряет пластические свойства, прочность и становится настолько хрупкой, что при малейших ударах разрушается. Пережженную сталь, исправить термической обработкой невозможно, поэтому она идет на переплавку.

Слайд 17Список использованной литературы:

1. https://ru.wikipedia.org/wiki/Мартенсит – Что такое мартенсит

2. https://ru.wikipedia.org/wiki/Мартенситное_превращение - Мартенситное превращение

3. http://texinfo.inf.ua/razdeli/materiali/termoobrabotka_1.html

- Виды термич. обработки

4. http://www.metalurgu.ru/content/view/326/218/ - Отжиг и нормализация стали

5. http://razvitie-pu.ru/?page_id=4396 – Виды термической обработки

6. supermetalloved.narod.rusupermetalloved.narod.ru›l12.pdf - Виды термической обработки

School days

School days Здание как сочетание различных объемов

Здание как сочетание различных объемов Пирамиды Санкт-Петербурга Диск

Пирамиды Санкт-Петербурга Диск Презентация. Игровые технологии на занятиях в ДОУ.

Презентация. Игровые технологии на занятиях в ДОУ. Таможенный менеджмент. Основные понятия и определения

Таможенный менеджмент. Основные понятия и определения отчёт_презентация_Арефьев_Корнющенко

отчёт_презентация_Арефьев_Корнющенко Презентация Образ сказочной птицы в мифах, легендах, преданиях

Презентация Образ сказочной птицы в мифах, легендах, преданиях Планирование работы по коррекции страхов у детей дошкольного возраста.

Планирование работы по коррекции страхов у детей дошкольного возраста. Crash course истории Древней Руси

Crash course истории Древней Руси Organs of the body

Organs of the body Основы гидродинамического подобия

Основы гидродинамического подобия Презентация к уроку Серная кислота

Презентация к уроку Серная кислота Путешествие по Москве. 2 класс

Путешествие по Москве. 2 класс Семейный клуб Лалэль. Клуб замещающих семей

Семейный клуб Лалэль. Клуб замещающих семей Нам не нужна война

Нам не нужна война Ветвление. ИК датчик. Переменные

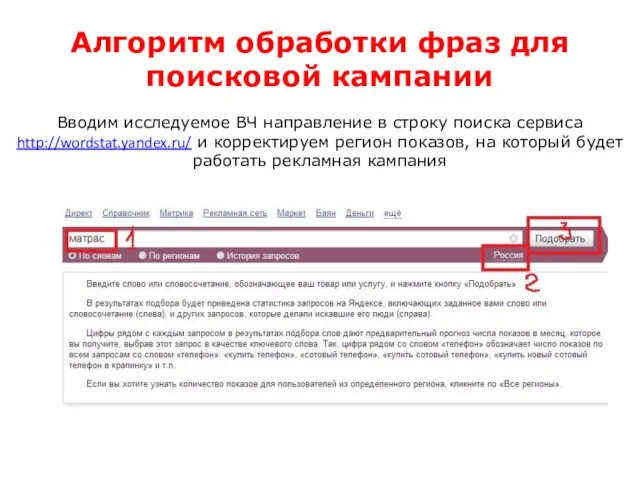

Ветвление. ИК датчик. Переменные Алгоритм обработки фраз для поисковой кампании

Алгоритм обработки фраз для поисковой кампании Таинство Крещения

Таинство Крещения Векторная алгебра. Лекционно-практические занятия

Векторная алгебра. Лекционно-практические занятия Социальный проект

Социальный проект классный час по пдд

классный час по пдд Смена отдельных металлических частей СП (ремкомплект)

Смена отдельных металлических частей СП (ремкомплект) Изделия по мотивам народных мастеров

Изделия по мотивам народных мастеров Презентация для урока географии в 10 классе Классификация стран мира

Презентация для урока географии в 10 классе Классификация стран мира Память компьютера. Тема № 2

Память компьютера. Тема № 2 Механическая и кинетическая энергии

Механическая и кинетическая энергии Координатная плоскость

Координатная плоскость Система контроля цвета Color IQC

Система контроля цвета Color IQC