Содержание

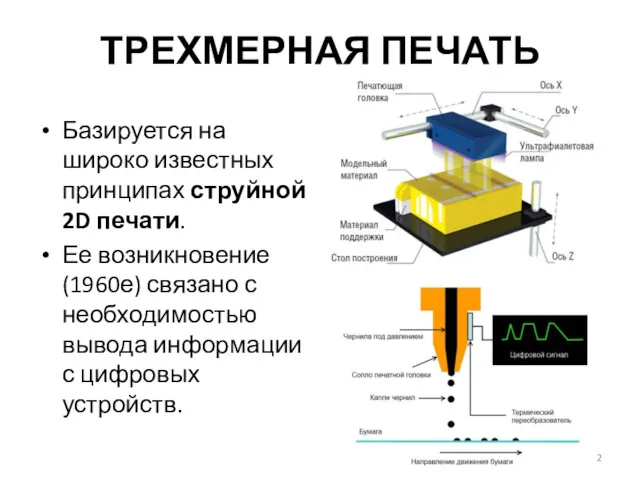

- 2. ТРЕХМЕРНАЯ ПЕЧАТЬ Базируется на широко известных принципах струйной 2D печати. Ее возникновение (1960е) связано с необходимостью

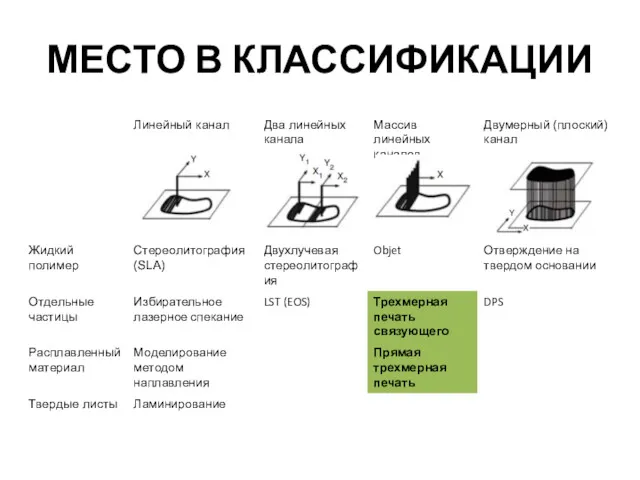

- 3. МЕСТО В КЛАССИФИКАЦИИ

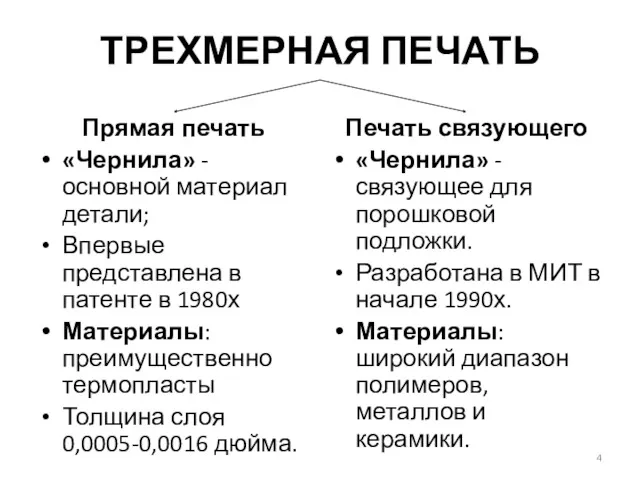

- 4. ТРЕХМЕРНАЯ ПЕЧАТЬ Прямая печать «Чернила» - основной материал детали; Впервые представлена в патенте в 1980х Материалы:

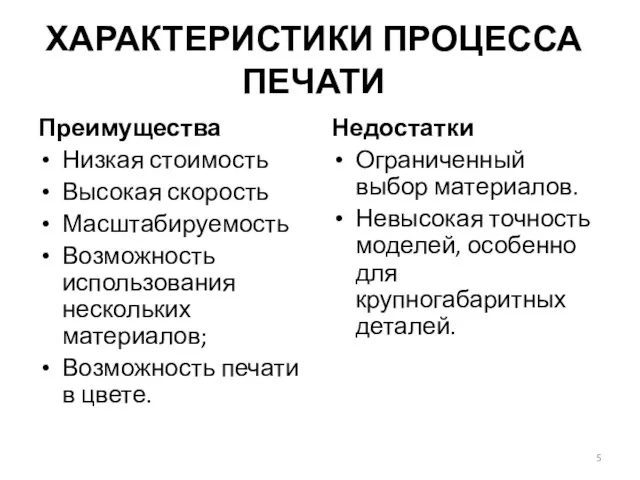

- 5. ХАРАКТЕРИСТИКИ ПРОЦЕССА ПЕЧАТИ Преимущества Низкая стоимость Высокая скорость Масштабируемость Возможность использования нескольких материалов; Возможность печати в

- 6. МАТЕРИАЛЫ Наиболее часто для 3D печати используются: Полимеры, Металлы, Керамика. Также возможно использование органических соединений.

- 7. ТРУДНОСТИ ПРОЦЕССА ПЕЧАТИ Основные технологические трудности процесса 3D печати связана с механизмом формирования капель: Необходимо поддерживать

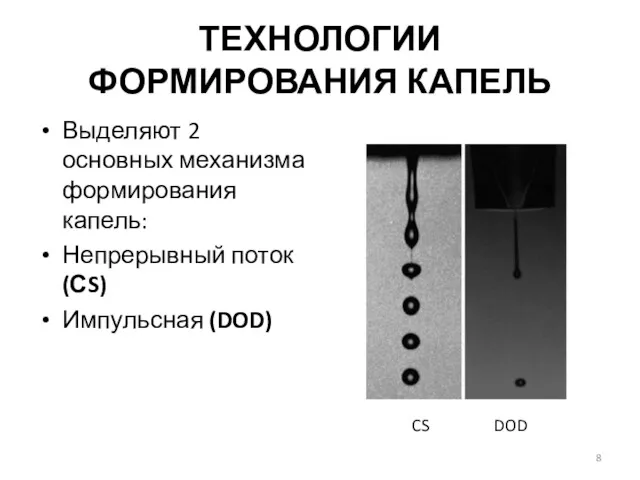

- 8. ТЕХНОЛОГИИ ФОРМИРОВАНИЯ КАПЕЛЬ Выделяют 2 основных механизма формирования капель: Непрерывный поток (СS) Импульсная (DOD) CS DOD

- 9. НЕПРЕРЫВНЫЙ ПОТОК К емкости с жидкостью применяется постоянное давление. Прерывание потока осуществляется через вибрацию, возмущение или

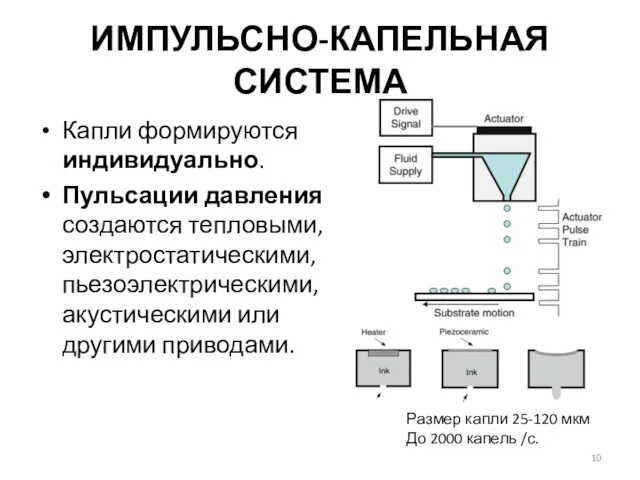

- 10. ИМПУЛЬСНО-КАПЕЛЬНАЯ СИСТЕМА Капли формируются индивидуально. Пульсации давления создаются тепловыми, электростатическими, пьезоэлектрическими, акустическими или другими приводами. Размер

- 11. ФОРМИРОВАНИЕ КАПЛИ

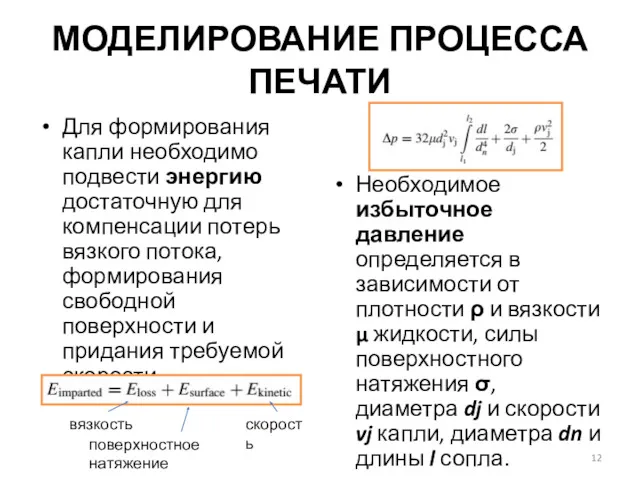

- 12. МОДЕЛИРОВАНИЕ ПРОЦЕССА ПЕЧАТИ Для формирования капли необходимо подвести энергию достаточную для компенсации потерь вязкого потока, формирования

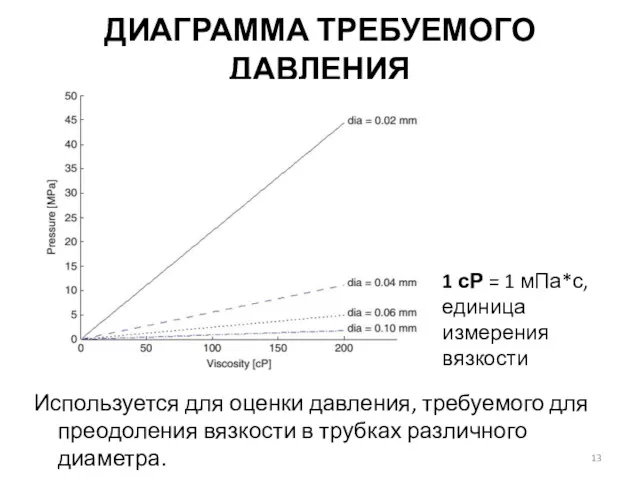

- 13. ДИАГРАММА ТРЕБУЕМОГО ДАВЛЕНИЯ Используется для оценки давления, требуемого для преодоления вязкости в трубках различного диаметра. 1

- 14. МЕТОДЫ МОДИФИКАЦИИ МАТЕРИАЛА Для наилучшего формирования капель необходимо обеспечить вязкость 20-40 cP при температуре печати. Для

- 15. ПРЯМАЯ ТРЕХМЕРНАЯ ПЕЧАТЬ

- 16. ПРЯМАЯ ПЕЧАТЬ ФОТОПОЛИМЕРА

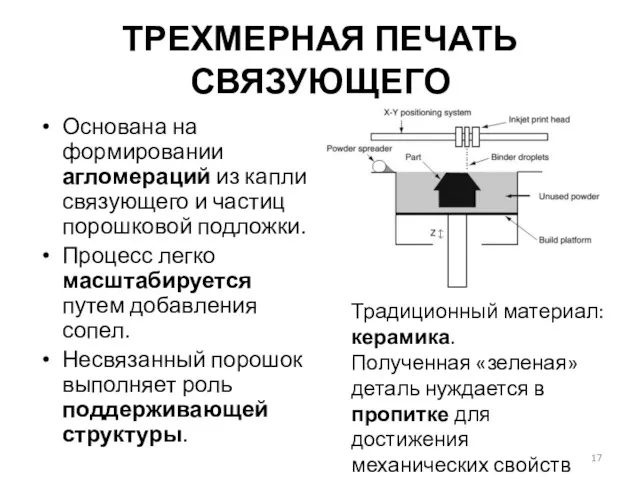

- 17. ТРЕХМЕРНАЯ ПЕЧАТЬ СВЯЗУЮЩЕГО Основана на формировании агломераций из капли связующего и частиц порошковой подложки. Процесс легко

- 18. ДОПОЛНИТЕЛЬНЫЕ МАТЕРИАЛЫ При использовании в качестве подложки металлического порошка связующим является термически разлагаемый полимер, выжигаемый при

- 19. ОСОБЕННОСТИ ПЕЧАТИ СВЯЗУЮЩЕГО Увеличение скорости по сравнению с прямой печатью. Возможность использования композитных порошков и различных

- 20. ТРЕХМЕРНАЯ ПЕЧАТЬ СВЯЗУЮЩЕГО

- 21. СВЯЗЫВАНИЕ ПОСЛЕ ФОРМОВАНИЯ

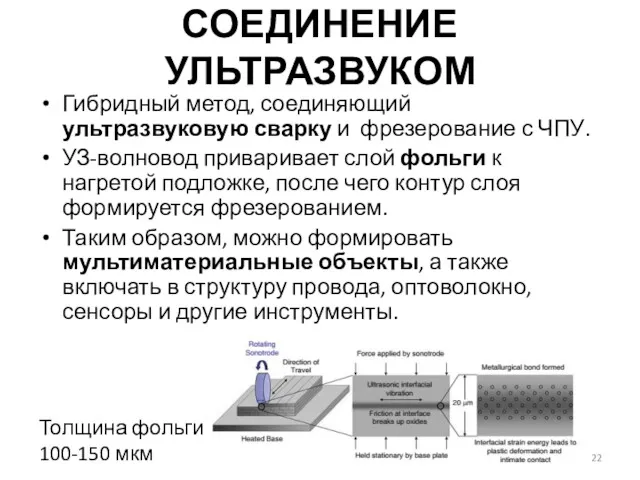

- 22. СОЕДИНЕНИЕ УЛЬТРАЗВУКОМ Гибридный метод, соединяющий ультразвуковую сварку и фрезерование с ЧПУ. УЗ-волновод приваривает слой фольги к

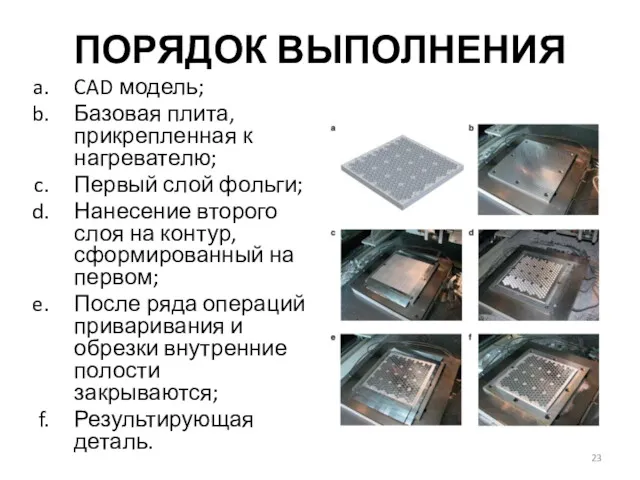

- 23. ПОРЯДОК ВЫПОЛНЕНИЯ CAD модель; Базовая плита, прикрепленная к нагревателю; Первый слой фольги; Нанесение второго слоя на

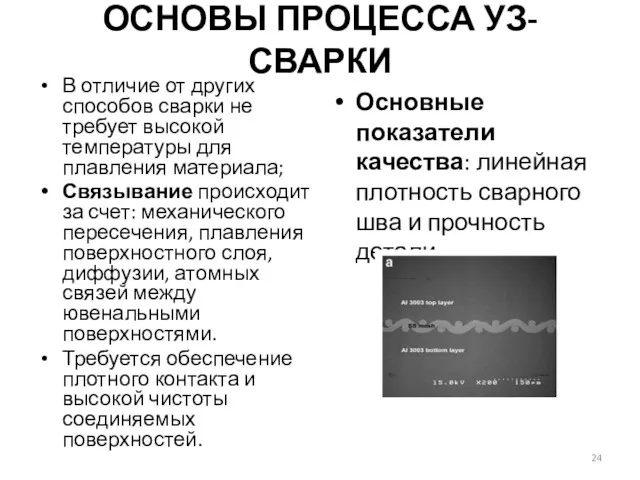

- 24. ОСНОВЫ ПРОЦЕССА УЗ-СВАРКИ В отличие от других способов сварки не требует высокой температуры для плавления материала;

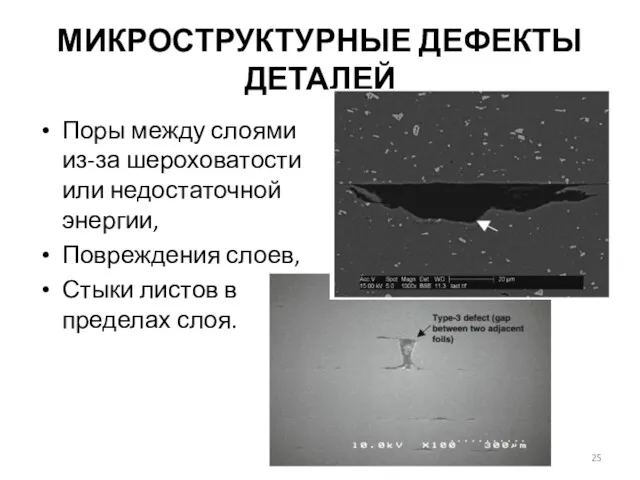

- 25. МИКРОСТРУКТУРНЫЕ ДЕФЕКТЫ ДЕТАЛЕЙ Поры между слоями из-за шероховатости или недостаточной энергии, Повреждения слоев, Стыки листов в

- 26. ПАРАМЕТРЫ ПРОЦЕССА УЗ-СВАРКИ Амплитуда колебаний - определяет количество подведенной энергии, Нормальная сила – необходима для формирования

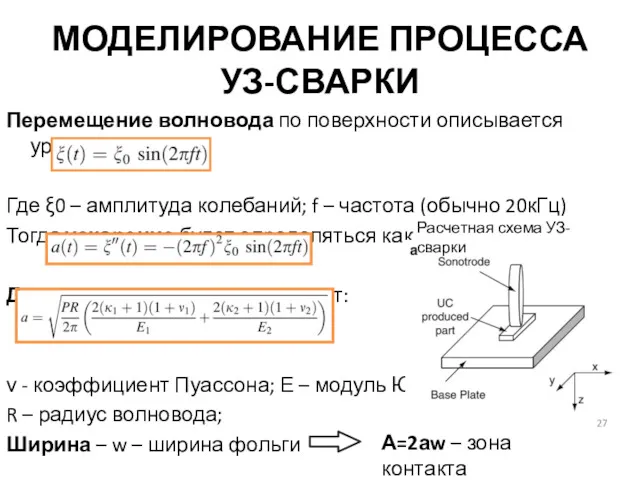

- 27. МОДЕЛИРОВАНИЕ ПРОЦЕССА УЗ-СВАРКИ Перемещение волновода по поверхности описывается уравнением Где ξ0 – амплитуда колебаний; f –

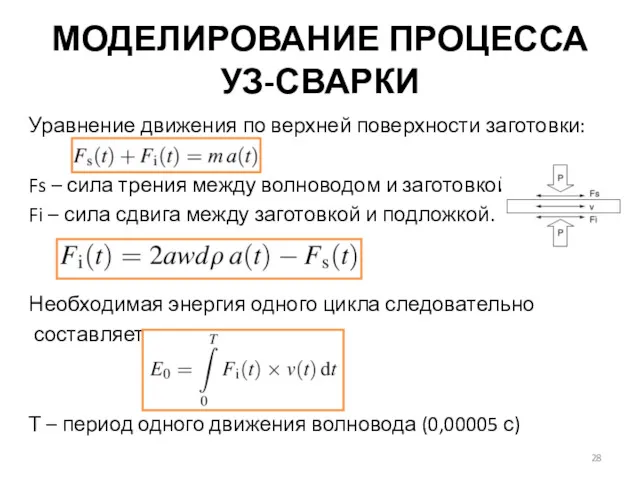

- 28. МОДЕЛИРОВАНИЕ ПРОЦЕССА УЗ-СВАРКИ Уравнение движения по верхней поверхности заготовки: Fs – сила трения между волноводом и

- 30. Скачать презентацию

урок-игра Российское сафари 8 класс

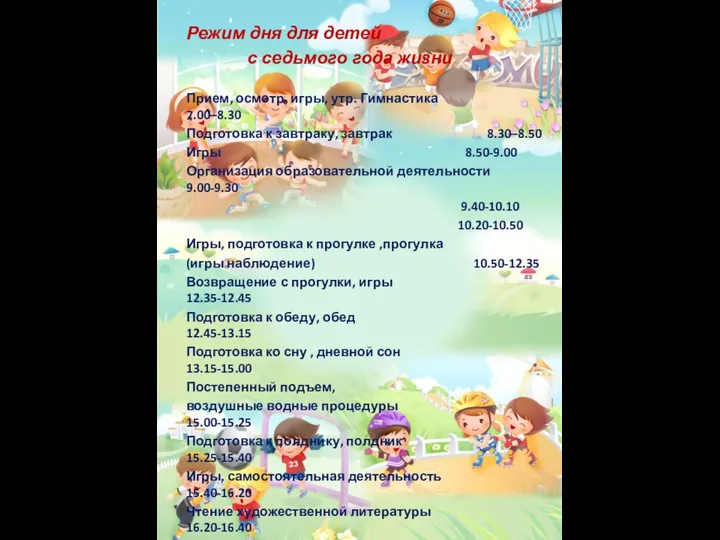

урок-игра Российское сафари 8 класс Режим дня для детей седьмого года жизни

Режим дня для детей седьмого года жизни Косметика biolane

Косметика biolane Болезнь Альцгеймера

Болезнь Альцгеймера Первая русская революция. 9 класс

Первая русская революция. 9 класс Цифровая схемотехника. Счетчики-делители. Асинхронные и синхронные счетчики

Цифровая схемотехника. Счетчики-делители. Асинхронные и синхронные счетчики Oil industry Jargon

Oil industry Jargon Карнавал и маскарад

Карнавал и маскарад Современное состояние квантовых компьютеров

Современное состояние квантовых компьютеров Презентация к дню Конституции РФ

Презентация к дню Конституции РФ Свойства ковалентной связи

Свойства ковалентной связи Ван Дейк. Портрет Карла I на охоте

Ван Дейк. Портрет Карла I на охоте Как выжить, если вы провалились под лед

Как выжить, если вы провалились под лед Времена глагола 2 класс

Времена глагола 2 класс Система цифрового вещания DMB (Digital Multimedia Broadcasting)

Система цифрового вещания DMB (Digital Multimedia Broadcasting) Рак шейки и тела матки

Рак шейки и тела матки Красивые и не красивые образы в искусстве

Красивые и не красивые образы в искусстве Ионные уравнения

Ионные уравнения Транспортное строительство. Защита от шума жилой застройки

Транспортное строительство. Защита от шума жилой застройки Деление рациональных дробей (Урок алгебры 8 класс)

Деление рациональных дробей (Урок алгебры 8 класс) Макаронные изделия

Макаронные изделия ПАЛЬЧИКОВЫЕ ИГРЫ (презентация)

ПАЛЬЧИКОВЫЕ ИГРЫ (презентация) Обморожение у детей

Обморожение у детей Эффективность управления компанией. Ключевые задачи оценки деятельности

Эффективность управления компанией. Ключевые задачи оценки деятельности Баскетбол

Баскетбол Qrim-Kongo gemorragik isitmasi

Qrim-Kongo gemorragik isitmasi Технология изготовления металлического мангала

Технология изготовления металлического мангала Безопасный маршрут от школы до дома.

Безопасный маршрут от школы до дома.