Содержание

- 2. Сокращение времени набора отпускной прочности ЖБ изделий необходимо для большей оборачиваемости форм, более эффективного использования оборудования

- 3. Твердение железобетонных изделий может происходить в естественных условиях при нормальной температуре и в условиях тепловой обработки

- 4. Для формирования структуры бетона особенно важным являются влажностные условия твердения, поэтому во многих случаях следует отдать

- 5. Отформованные изделия, находящиеся в формах или на поддонах, загружают в камеру в несколько рядов по высоте,

- 6. Изделия из легких бетонов вследствие их меньшей теплопроводности требуют более продолжительного времени тепловой обработки. Камера пропаривания

- 7. Контактный обогрев изделий осуществляют путем непосредственного соприкосновения изделия с источником тепла или с нагревательными приборами, обогреваемыми

- 8. Запаривание изделий в автоклавах — специальных, герметически закрывающихся аппаратах, состоит в том, что при давлении насыщенного

- 9. Тепловая обработка бетонных и железобетонных изделий 1. Тепловая обработка сборных бетонных и ЖБ конструкций и изделий

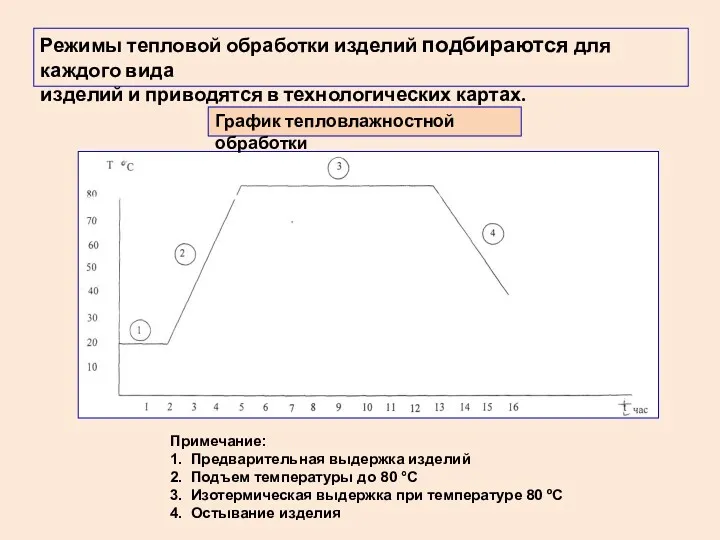

- 10. График тепловлажностной обработки Примечание: 1. Предварительная выдержка изделий 2. Подъем температуры до 80 °С 3. Изотермическая

- 11. Тупиковые камеры Вариант расположения тупиковых камер в технологической линии в середине пролета производственного цеха. Камеры имеют

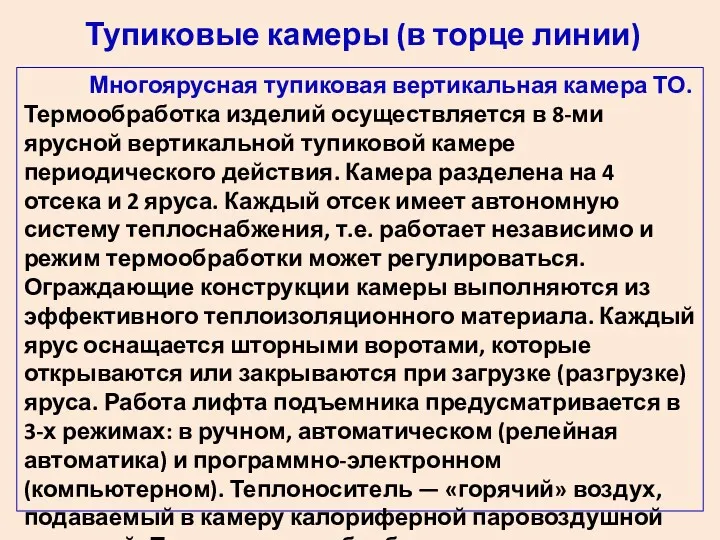

- 14. Тупиковые камеры (в торце линии)

- 15. Тупиковые камеры (в торце линии) Многоярусная тупиковая вертикальная камера ТО. Термообработка изделий осуществляется в 8-ми ярусной

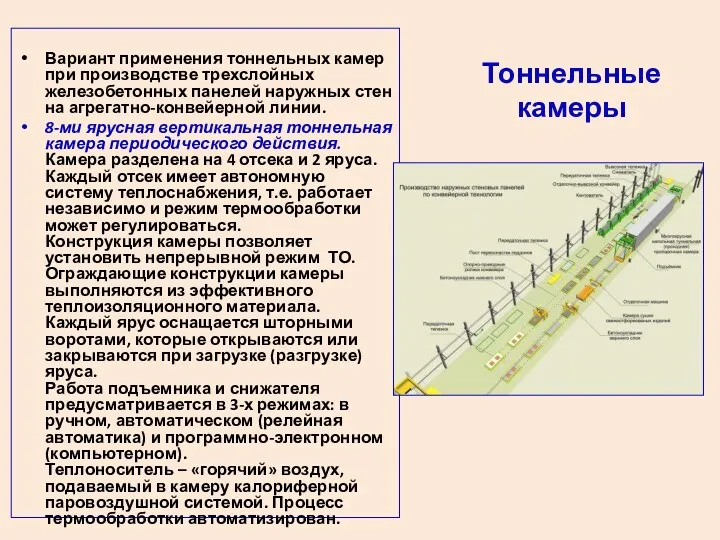

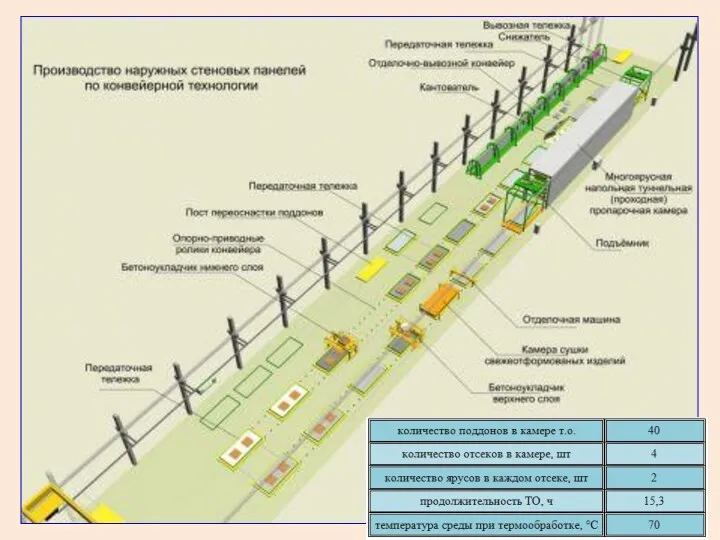

- 16. Тоннельные камеры Вариант применения тоннельных камер при производстве трехслойных железобетонных панелей наружных стен на агрегатно-конвейерной линии.

- 19. Шторки пропарочной камеры Все ярусы камеры заперты сдвижными крышками-створками, имеющими по два кармана на одном уровне.

- 21. Принцип работы В исходном положении все ярусы пропарочной камеры закрыты. Для открывания определенной камеры подъемная платформа

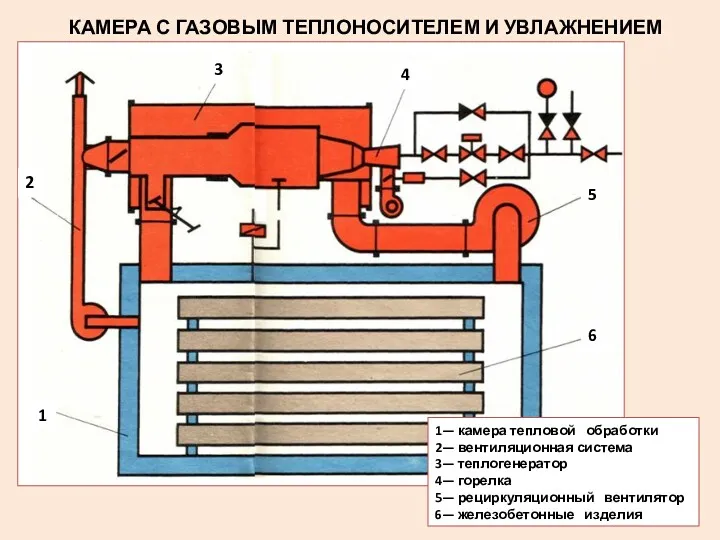

- 22. КАМЕРА С ГАЗОВЫМ ТЕПЛОНОСИТЕЛЕМ И УВЛАЖНЕНИЕМ 1— камера тепловой обработки 2— вентиляционная система 3— теплогенератор 4—

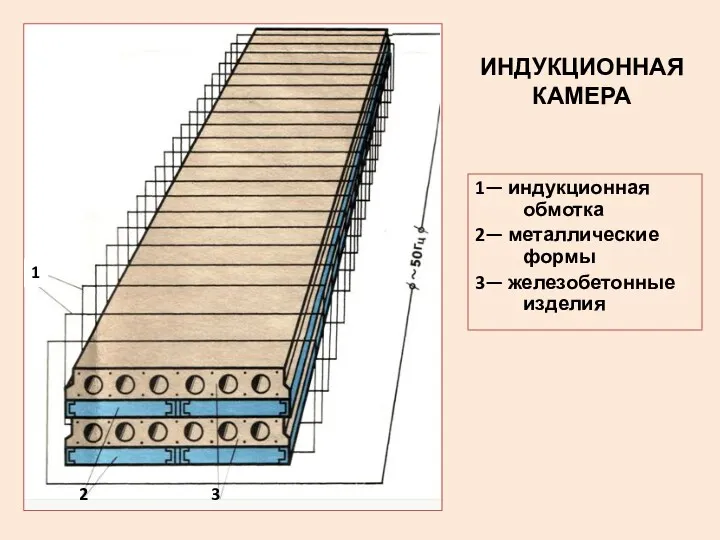

- 23. ИНДУКЦИОННАЯ КАМЕРА 1— индукционная обмотка 2— металлические формы 3— железобетонные изделия 1 2 3

- 24. Камеры пропаривания ямного типа полностью или частично располагают ниже отметки пола цеха или полигона. Стенки камер

- 25. Технология пропаривания Чтобы избежать возникновения значительных напряжений в бетоне за счет перепада температур в наружных и

- 26. Технология пропаривания Продолжительность подъема температуры при пропаривании бетонов, приготовленных из смесей с подвижностью более 7 см,

- 32. Установка подачи теплоносителя программируется в зависимости от внешних условий

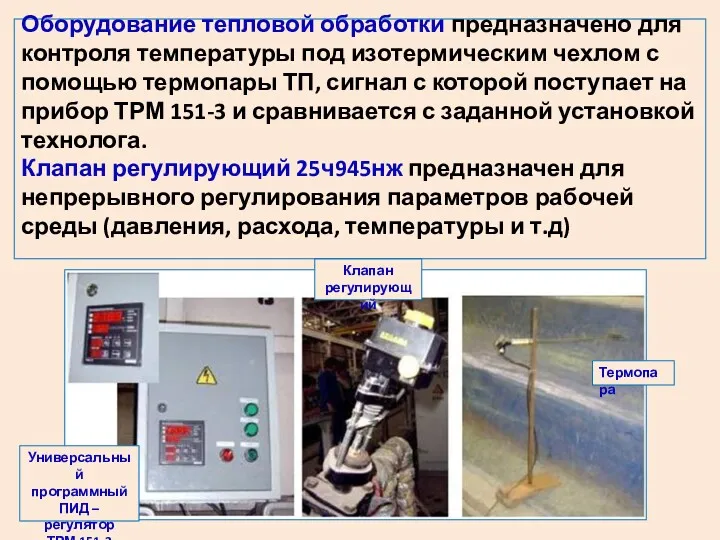

- 33. Термопара Клапан регулирующий Универсальный программный ПИД – регулятор ТРМ 151-3 Оборудование тепловой обработки предназначено для контроля

- 34. Беспропарочная технология при производстве бетона и железобетона

- 35. В России 85% сборного бетона и железобетона производится по технологии, основанной на тепловлажностной обработке изделий при

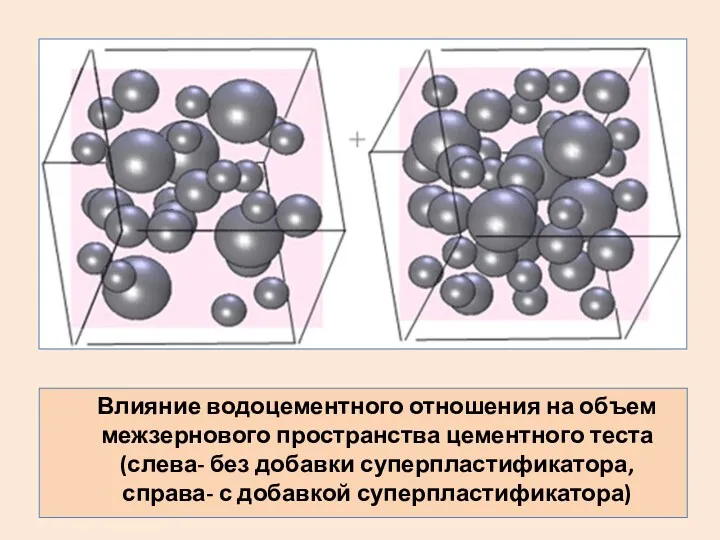

- 36. Влияние водоцементного отношения на объем межзернового пространства цементного теста (слева- без добавки суперпластификатора, справа- с добавкой

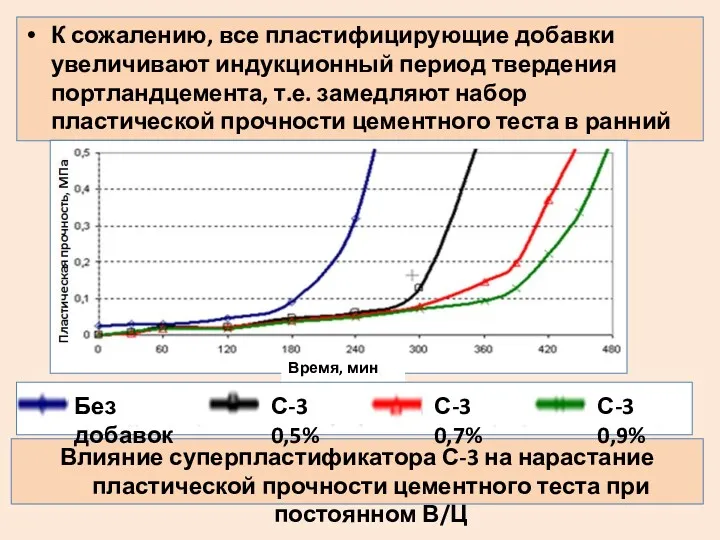

- 37. К сожалению, все пластифицирующие добавки увеличивают индукционный период твердения портландцемента, т.е. замедляют набор пластической прочности цементного

- 39. Скачать презентацию

Религия. Готовимся к ЕГЭ

Религия. Готовимся к ЕГЭ Налоги

Налоги Игра как активная форма развития воображения у детей дошкольного возраста

Игра как активная форма развития воображения у детей дошкольного возраста Силы взаимодействия винта, руля и корпуса судна

Силы взаимодействия винта, руля и корпуса судна Презентация Опыт работы Формирование эмоциональной отзывчивости дошкольников в театрализованной деятельности

Презентация Опыт работы Формирование эмоциональной отзывчивости дошкольников в театрализованной деятельности Специальные гидравлические машины пищевых производств, компрессоры и вакуум-насосы

Специальные гидравлические машины пищевых производств, компрессоры и вакуум-насосы Презентация Пудель

Презентация Пудель Зооветеринарный аудит в скотоводстве

Зооветеринарный аудит в скотоводстве Презентация Петров (1)

Презентация Петров (1) Роль притч в самоопределении личности учащихся в процессе преподавания курса ОРКСЭ

Роль притч в самоопределении личности учащихся в процессе преподавания курса ОРКСЭ Смутное время (1598 - 1613)

Смутное время (1598 - 1613) Семинар-практикум Синквейн в ознакомлении дошкольников с трудом взрослых

Семинар-практикум Синквейн в ознакомлении дошкольников с трудом взрослых Инфинит от ФОРЕВЕР

Инфинит от ФОРЕВЕР Индивидуально - типологические подходы на уроках математики.

Индивидуально - типологические подходы на уроках математики. Схема запуска преобразователя электропоезда ЭД2Т

Схема запуска преобразователя электропоезда ЭД2Т 20240201_postroyka_bashni

20240201_postroyka_bashni Транссибирская магистраль

Транссибирская магистраль Презентация Строение цветковых растений

Презентация Строение цветковых растений Принтер. Понятие

Принтер. Понятие Елементна база комп‘ютерної електроніки та аналогові електронні пристрої. Напівпровідникові діоди. (Тема 1.1)

Елементна база комп‘ютерної електроніки та аналогові електронні пристрої. Напівпровідникові діоди. (Тема 1.1) Масленица. Сказка

Масленица. Сказка Вероятностные методы обработки информации

Вероятностные методы обработки информации Классный час Наша первая отметка

Классный час Наша первая отметка Рождество в русской поэзии

Рождество в русской поэзии Состав и структура ракетно-космического комплекса. Лекция № 3

Состав и структура ракетно-космического комплекса. Лекция № 3 Синтоизм - национальная религия Японии

Синтоизм - национальная религия Японии Экологический мониторинг

Экологический мониторинг Кожевенное производство. Энерго- и ресурсосбережение

Кожевенное производство. Энерго- и ресурсосбережение