Содержание

- 2. Цель исследования – повышение производительности зерноуборочного комбайна «ACROS-595Plus» за счет изменения конструктивных параметров рабочих органов циркуляции

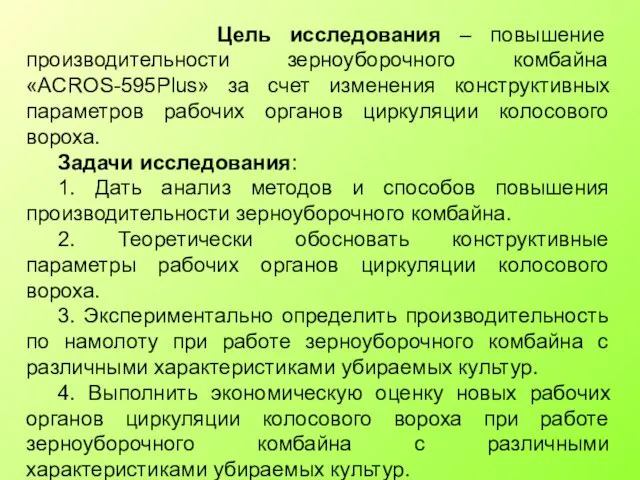

- 3. Рисунок – Общий вид устройства для интенсификации сепарации зерна из грубого вороха по патенту РФ на

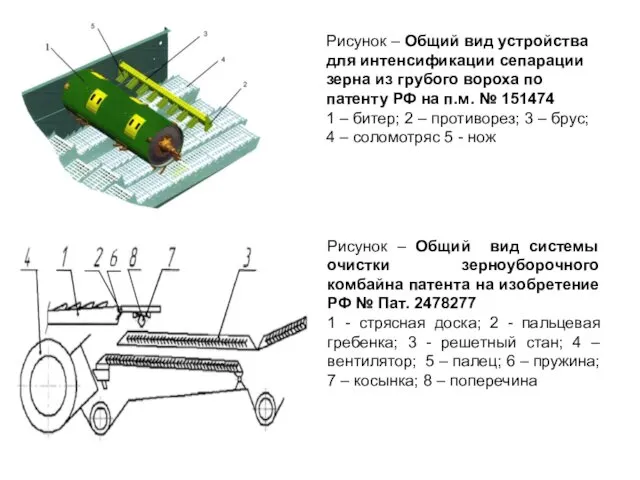

- 4. Рисунок – Молотильное устройство по патенту на изобретение РФ № 2479194 а – вид молотильного устройства

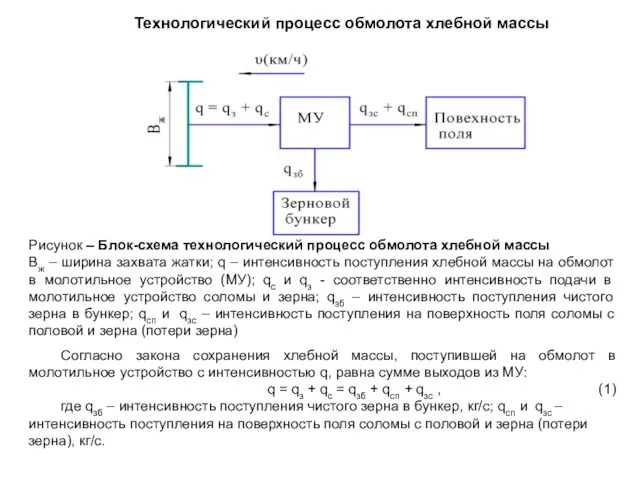

- 8. Технологический процесс обмолота хлебной массы Рисунок – Блок-схема технологический процесс обмолота хлебной массы Вж – ширина

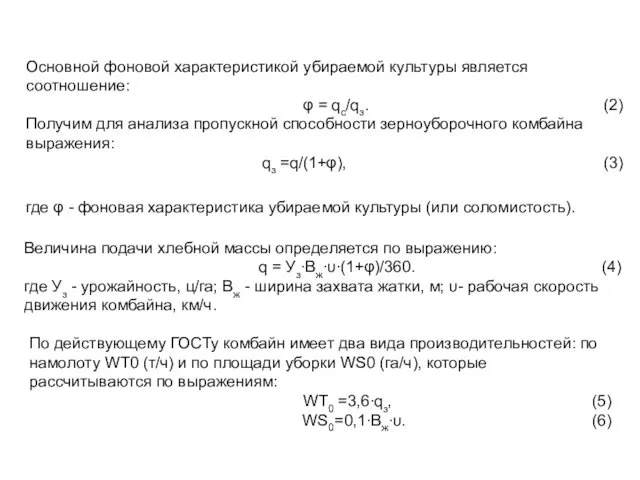

- 9. Основной фоновой характеристикой убираемой культуры является соотношение: φ = qс/qз. (2) Получим для анализа пропускной способности

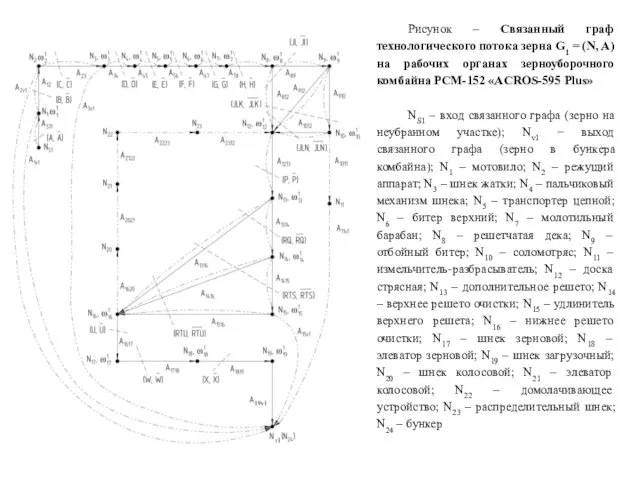

- 10. Рисунок – Связанный граф технологического потока зерна G1 = (N, A) на рабочих органах зерноуборочного комбайна

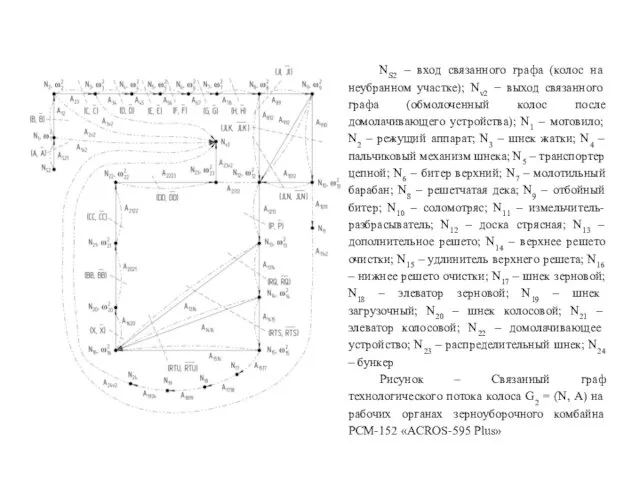

- 11. NS2 – вход связанного графа (колос на неубранном участке); Nv2 − выход связанного графа (обмолоченный колос

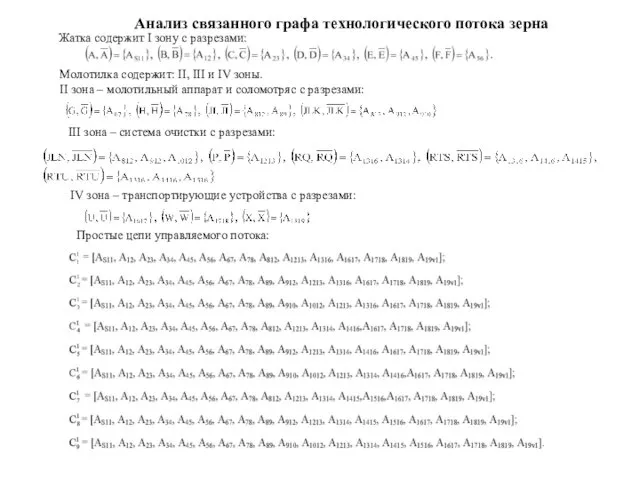

- 12. Жатка содержит I зону с разрезами: Анализ связанного графа технологического потока зерна Молотилка содержит: II, III

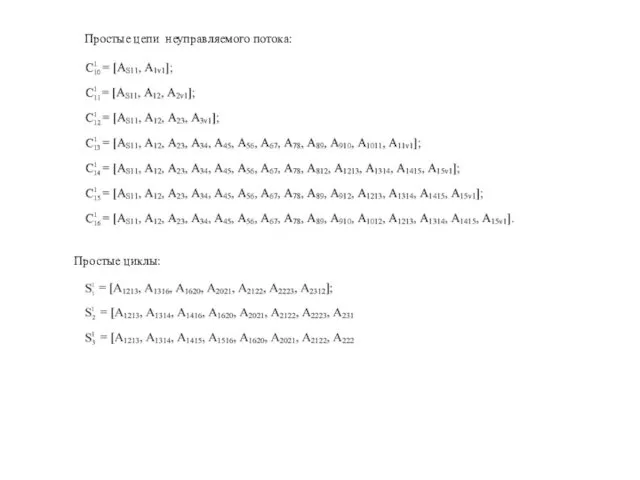

- 13. Простые цепи неуправляемого потока: Простые циклы:

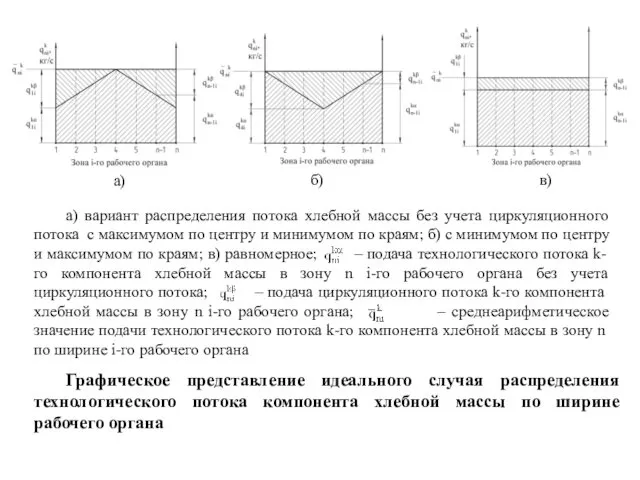

- 14. а) вариант распределения потока хлебной массы без учета циркуляционного потока с максимумом по центру и минимумом

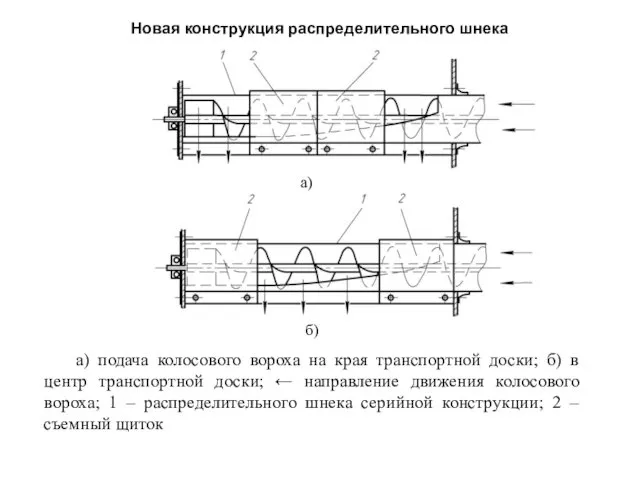

- 15. Новая конструкция распределительного шнека а) б) а) подача колосового вороха на края транспортной доски; б) в

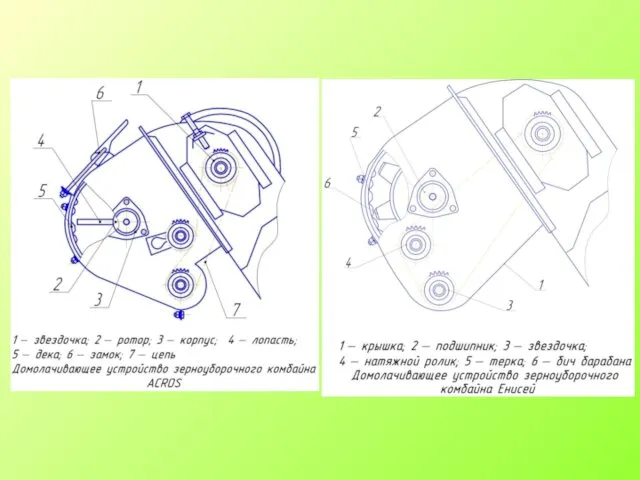

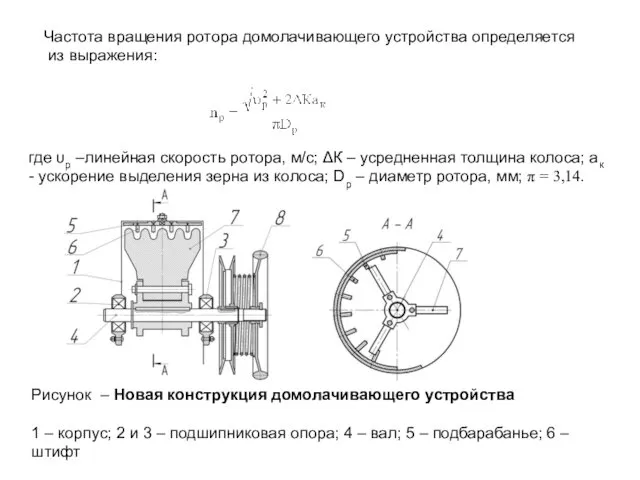

- 16. Частота вращения ротора домолачивающего устройства определяется из выражения: где υр –линейная скорость ротора, м/с; ΔК –

- 17. Схема размещения резиновых ковриков формы № 1 и №2 на поле Схема сбора проб с контрольных

- 18. Рисунок – Проход зерноуборочного комбайна РСМ-152 «ACROS-595 Plus» при определении суммарных потерь зерна Таблица 4.1 –

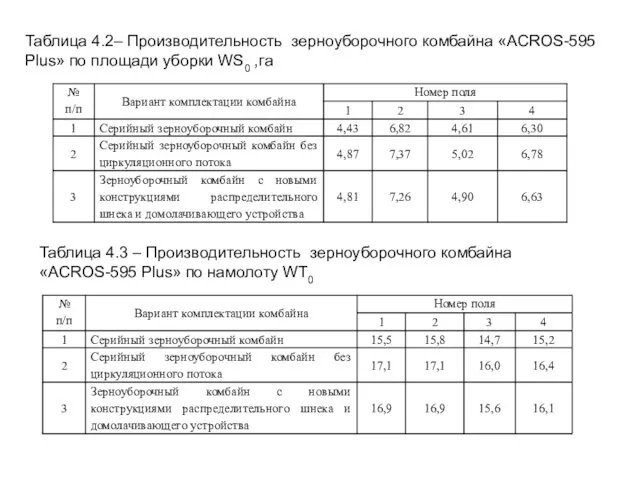

- 19. Таблица 4.2– Производительность зерноуборочного комбайна «ACROS-595 Plus» по площади уборки WS0 ,га Таблица 4.3 – Производительность

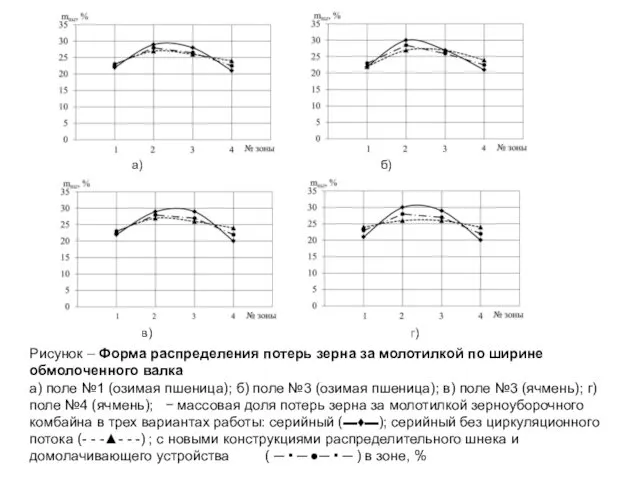

- 20. а) б) в) г) Рисунок – Форма распределения потерь зерна за молотилкой по ширине обмолоченного валка

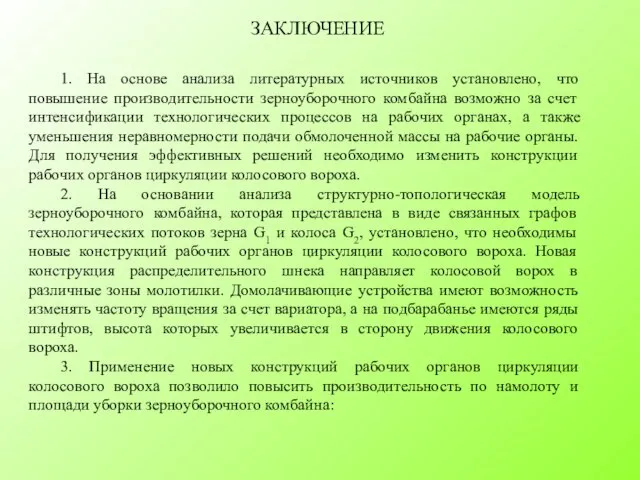

- 21. ЗАКЛЮЧЕНИЕ 1. На основе анализа литературных источников установлено, что повышение производительности зерноуборочного комбайна возможно за счет

- 22. - поле №1 (урожайность - 3,51 т/га; отношение массы зерна к массе соломы – 1 :

- 24. Скачать презентацию

Педагогическое общение

Педагогическое общение Презентация. Православные праздники русского народа.

Презентация. Православные праздники русского народа. Классный час Секреты Ромео и Джульетты

Классный час Секреты Ромео и Джульетты Векторная алгебра. Лекционно-практические занятия

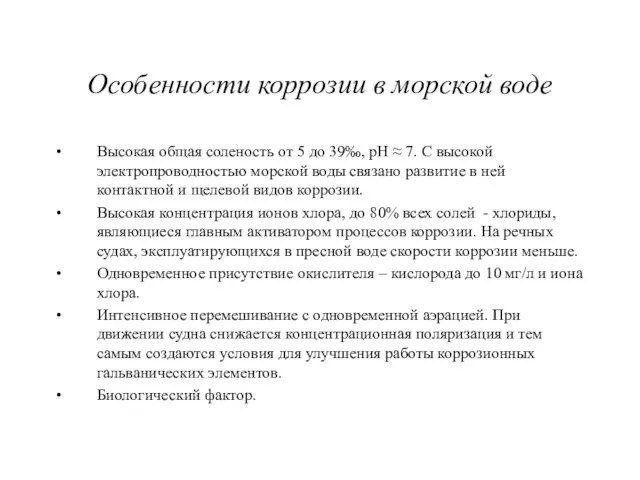

Векторная алгебра. Лекционно-практические занятия Особенности коррозии в морской воде

Особенности коррозии в морской воде Строительные материалы и изделия

Строительные материалы и изделия Музейная педагогика

Музейная педагогика Встреча – медитация по сакральной геометрии

Встреча – медитация по сакральной геометрии Элементы внешней среды. АО Костромской завод автокомпонентов

Элементы внешней среды. АО Костромской завод автокомпонентов презентация к проекту Вагоны грузовогои пассажирского парков

презентация к проекту Вагоны грузовогои пассажирского парков Дөңгелек ауыздылар мен сүйекті балықтар кластарының систематикалық топтарын анықтаудын әдістері

Дөңгелек ауыздылар мен сүйекті балықтар кластарының систематикалық топтарын анықтаудын әдістері Техническое обслуживание железнодорожного пути

Техническое обслуживание железнодорожного пути Тема урока: Австралия – страна-материк

Тема урока: Австралия – страна-материк Судебно-психиатрическая экспертиза

Судебно-психиатрическая экспертиза Отрасли производства

Отрасли производства Автомобили

Автомобили Кольчурина А.С. СОШ №21

Кольчурина А.С. СОШ №21 Африка: рельеф, тектоническое строение, полезные ископаемые

Африка: рельеф, тектоническое строение, полезные ископаемые Клещевой сыпной тиф Северной Азии

Клещевой сыпной тиф Северной Азии Что такое дружба

Что такое дружба Влияние музыки на речевое развитие детей

Влияние музыки на речевое развитие детей Театрализованная деятельность в первой младшей группе

Театрализованная деятельность в первой младшей группе С днем рождения

С днем рождения Методическая разработка урока химии для 9 класса в соответствии с требованиями ФГОС второго поколения.Тема:Предельные углеводороды(мультимедийное сопровождение)

Методическая разработка урока химии для 9 класса в соответствии с требованиями ФГОС второго поколения.Тема:Предельные углеводороды(мультимедийное сопровождение) Welcome to the Zoo

Welcome to the Zoo Комплекс упражнений для разминки баскетболиста

Комплекс упражнений для разминки баскетболиста Методы экономического анализа

Методы экономического анализа Презентация Птицы перелетные в дорогу собираются… Диск

Презентация Птицы перелетные в дорогу собираются… Диск