Содержание

- 2. При обработке металлов резанием изделие получается в результате срезания с заготовки слоя припуска, который удаляется в

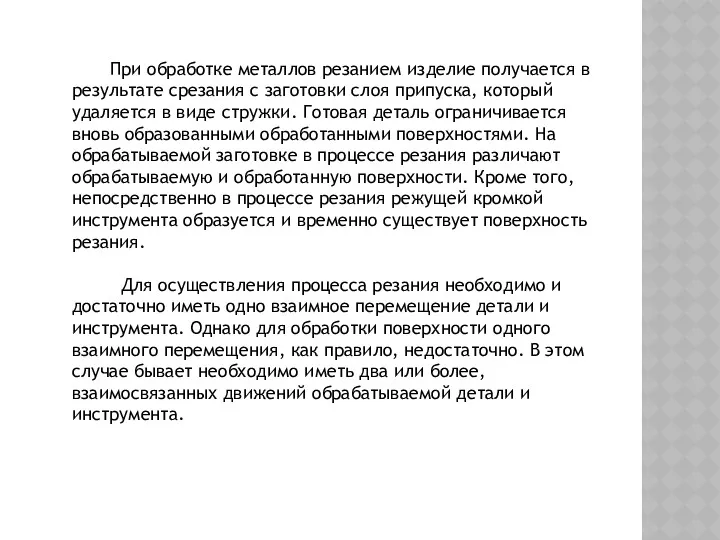

- 3. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. При этом движение

- 4. Кинематическая схема процесса продольного точения токарным проходным резцом

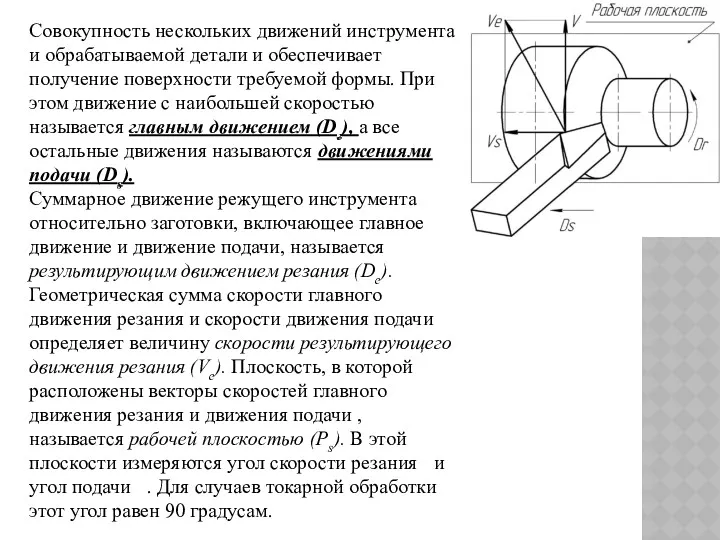

- 5. Схема несвободного (а) и свободного (б) резания

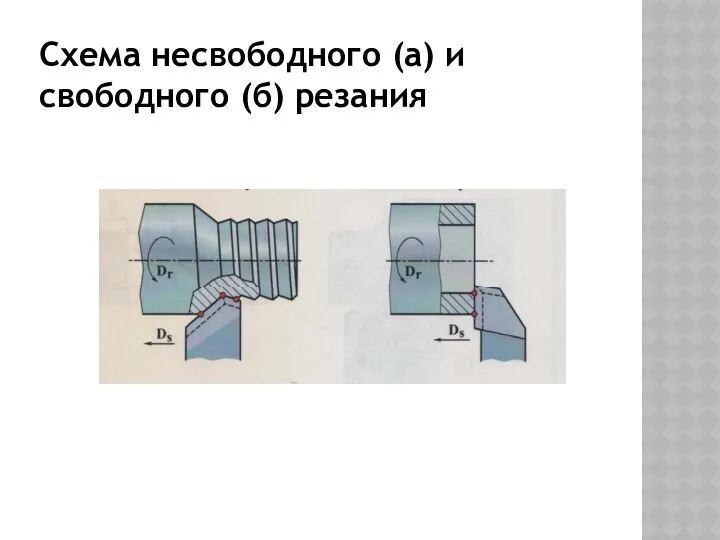

- 6. Интенсивность процесса резания определяется напряженностью режима резания. Режим резания характеризуют три параметра: 1. глубина резания t

- 7. Элементы режима резания: глубина подача и скорость, обозначаются строчными (малыми) буквами латинского алфавита. t Глубиной резания

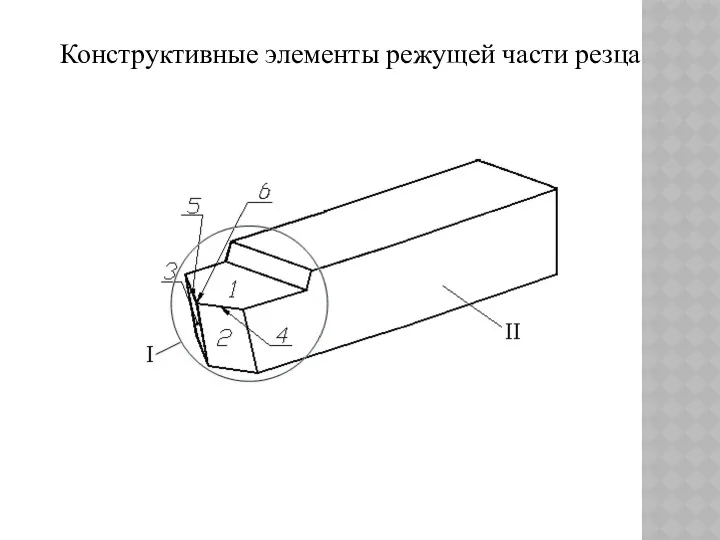

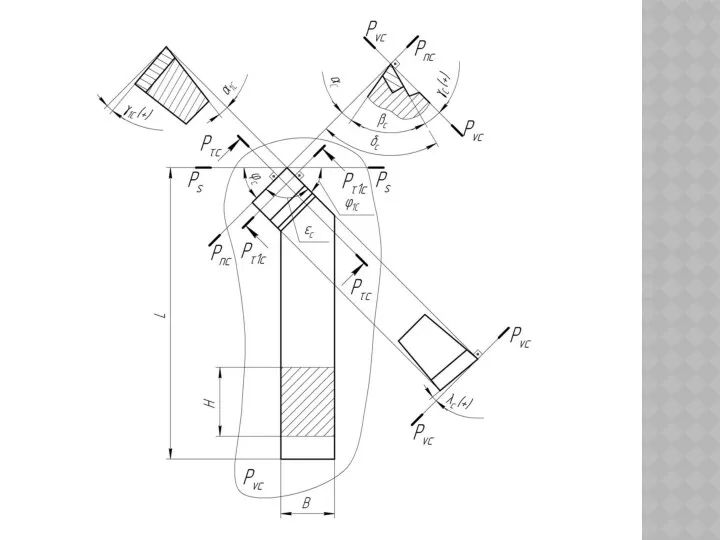

- 8. Конструктивные элементы режущей части резца

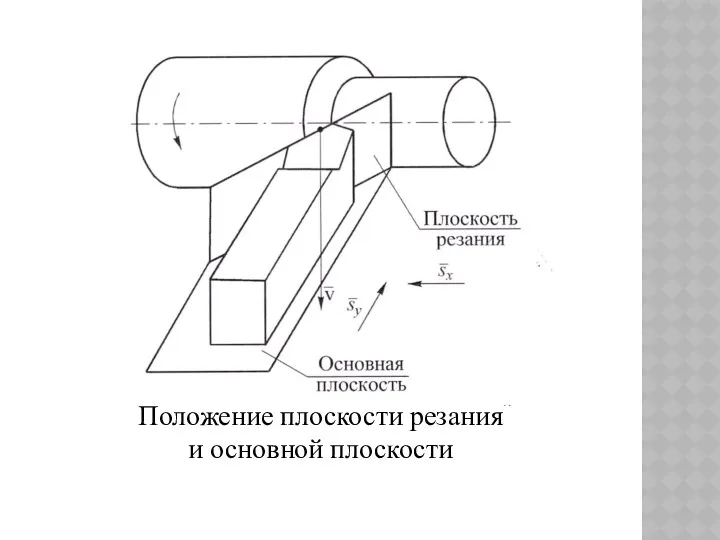

- 9. Положение плоскости резания и основной плоскости

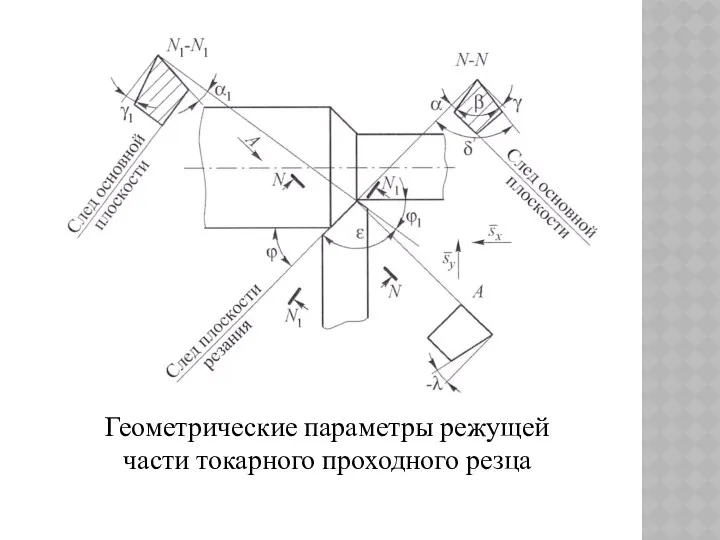

- 10. Геометрические параметры режущей части токарного проходного резца

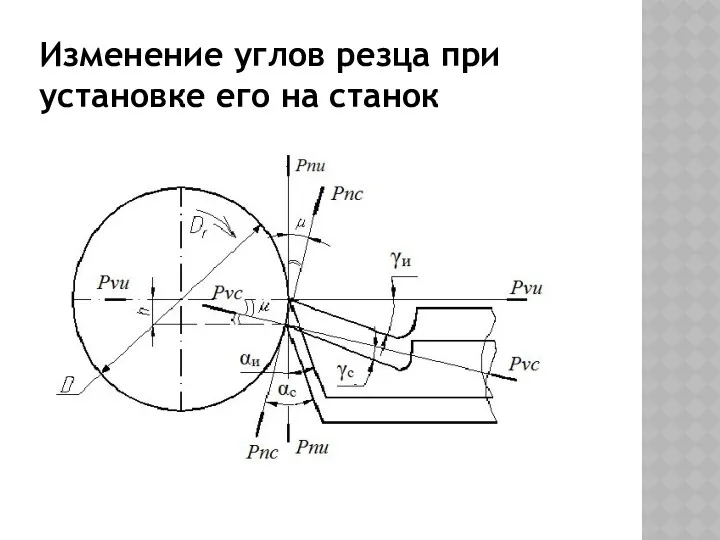

- 12. Изменение углов резца при установке его на станок

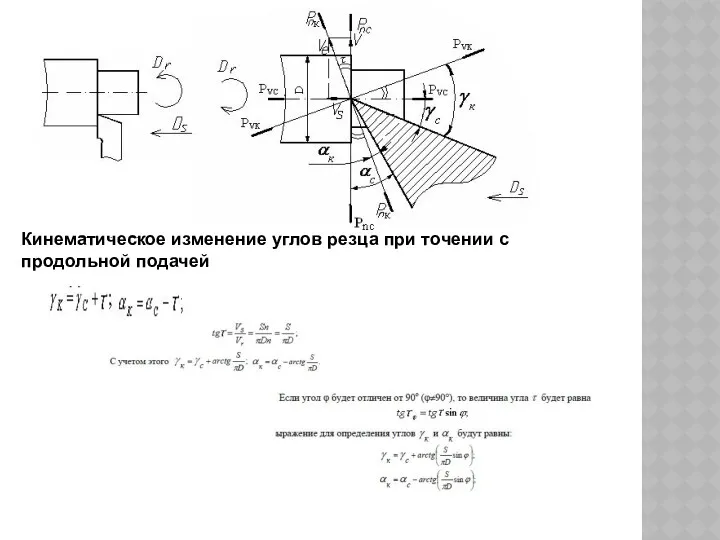

- 13. Кинематическое изменение углов резца при точении с продольной подачей

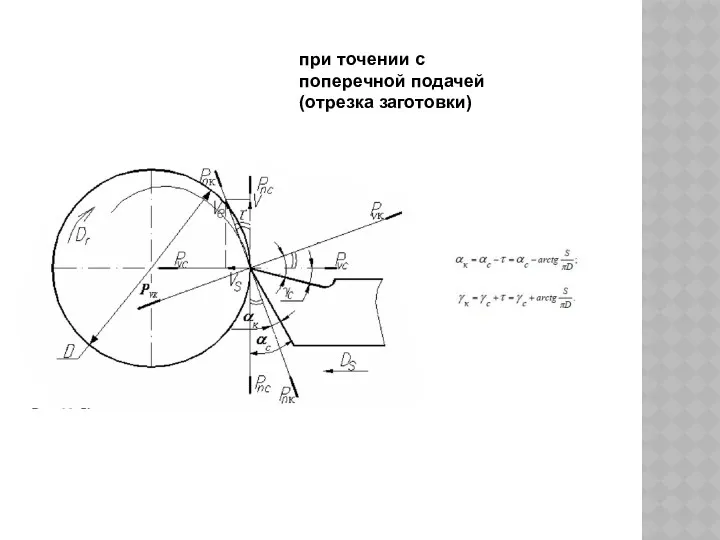

- 14. при точении с поперечной подачей (отрезка заготовки)

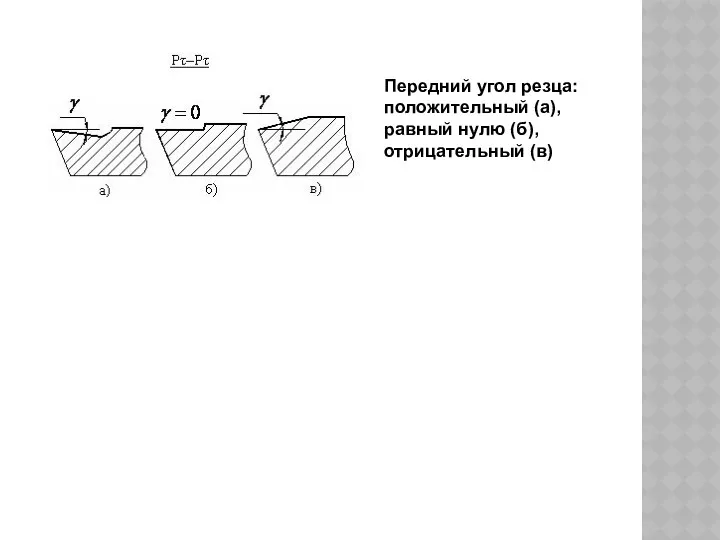

- 15. Передний угол резца: положительный (а), равный нулю (б), отрицательный (в)

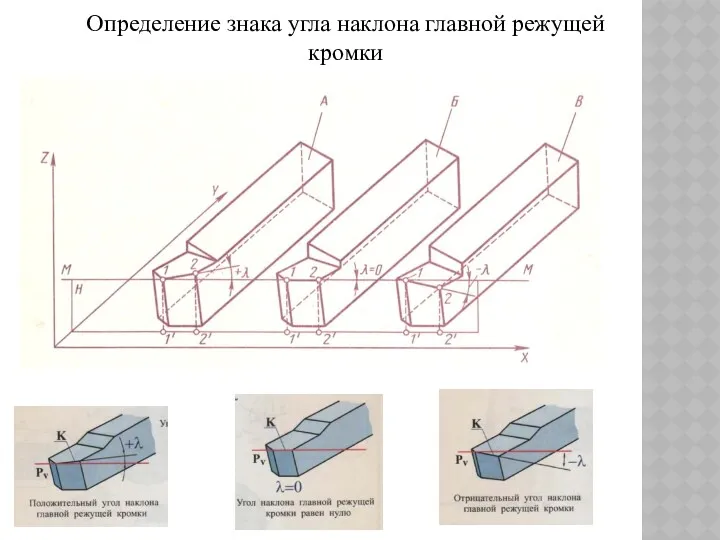

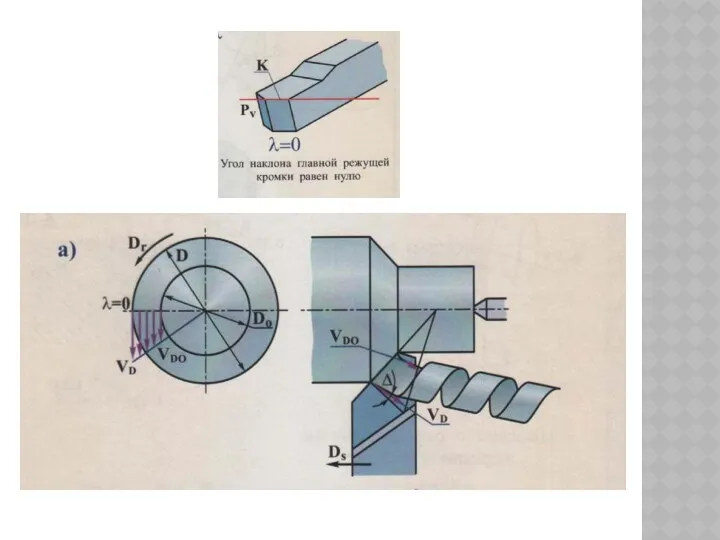

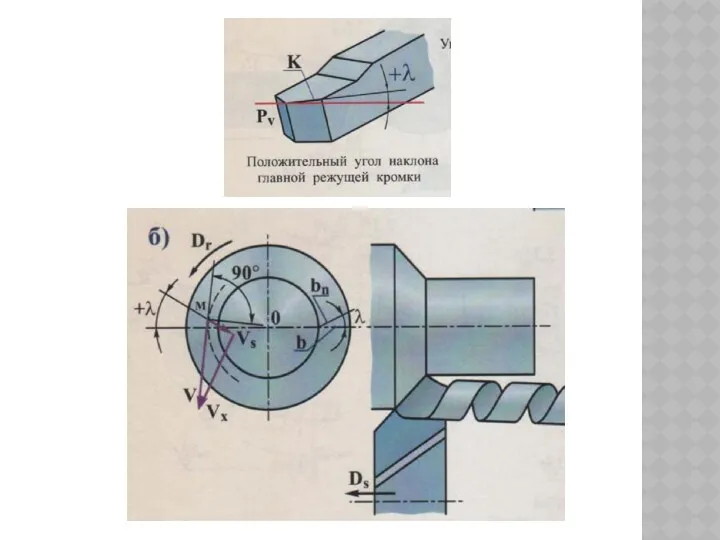

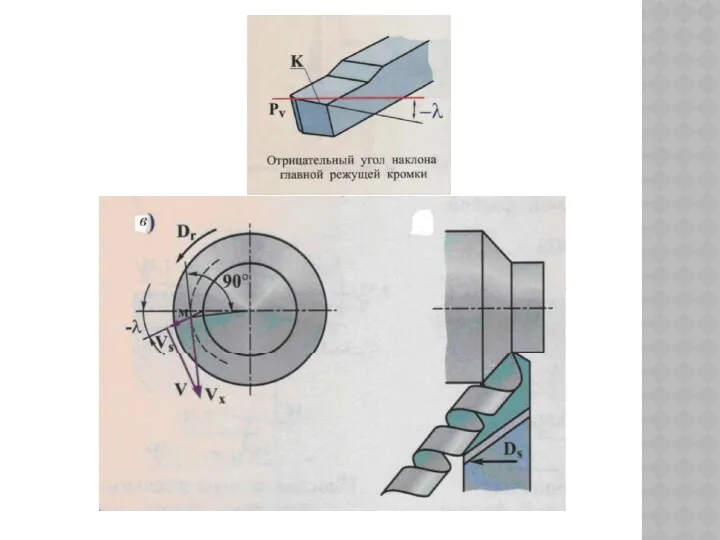

- 16. Определение знака угла наклона главной режущей кромки

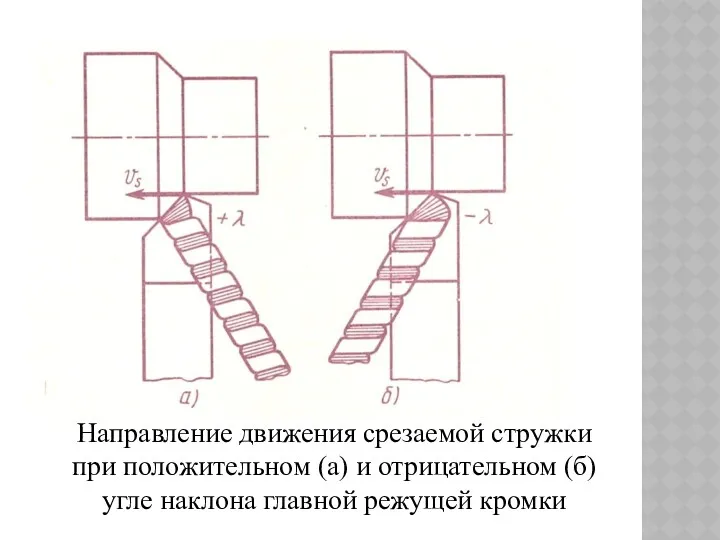

- 17. Направление движения срезаемой стружки при положительном (а) и отрицательном (б) угле наклона главной режущей кромки

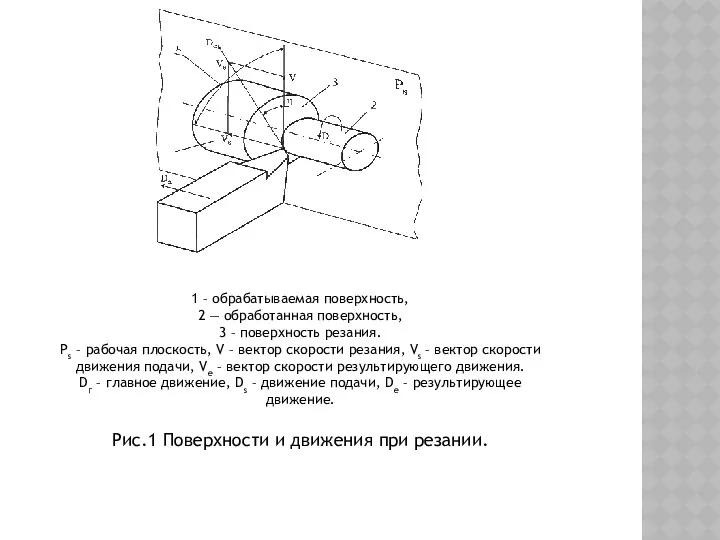

- 21. 1 – обрабатываемая поверхность, 2 — обработанная поверхность, 3 – поверхность резания. Ps – рабочая плоскость,

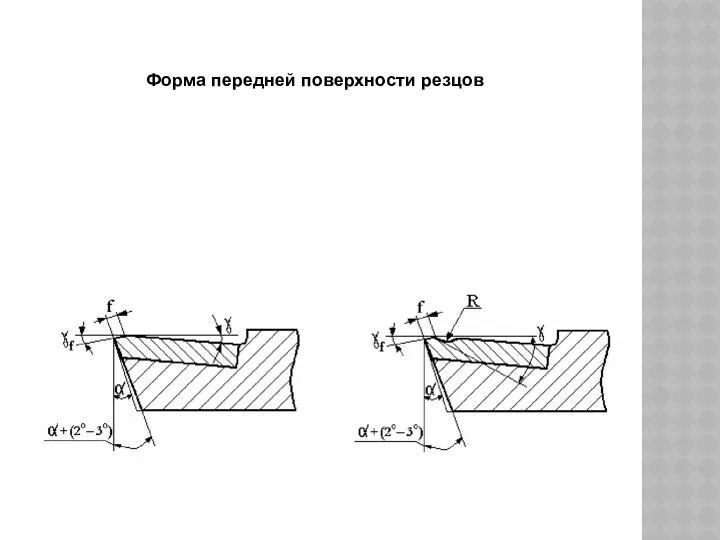

- 22. Форма передней поверхности резцов

- 23. Инструментальные материалы

- 24. Влияние различных факторов на силы резания С увеличением твердости или прочности HB (σB) обрабатываемого материала возрастает

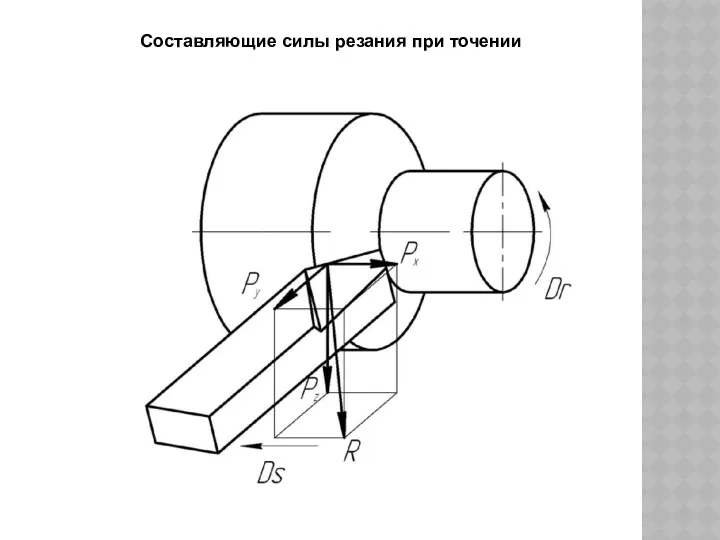

- 25. Составляющие силы резания при точении

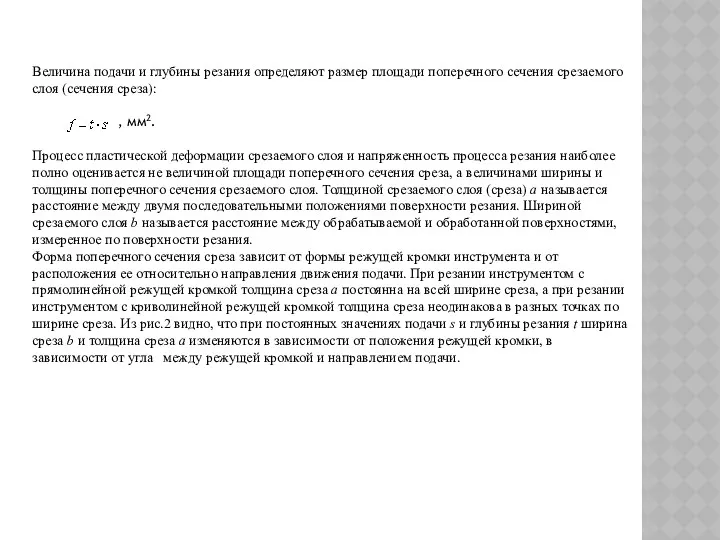

- 26. Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза): , мм2.

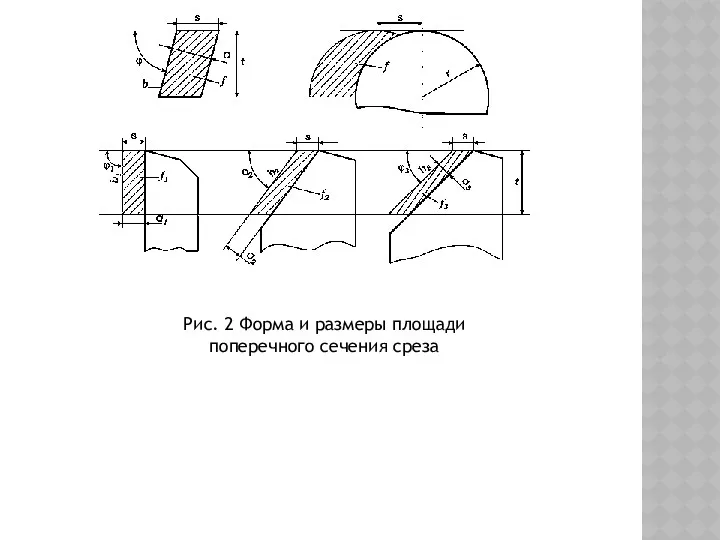

- 27. Рис. 2 Форма и размеры площади поперечного сечения среза

- 29. Скачать презентацию

Traditional Christmas meals in the UK

Traditional Christmas meals in the UK Основы физики атома. Модель атома Томсона. Опыты Резерфорда. Ядерная модель атома. Линейчатые спектры атомов. Формула Бальмера

Основы физики атома. Модель атома Томсона. Опыты Резерфорда. Ядерная модель атома. Линейчатые спектры атомов. Формула Бальмера Совершенствование контроля технического состояния силовых установок автономных локомотиво

Совершенствование контроля технического состояния силовых установок автономных локомотиво Кольорова металургія України

Кольорова металургія України NGS приложения RNA-Seq. Этапы подготовки образца стабилизация РНК

NGS приложения RNA-Seq. Этапы подготовки образца стабилизация РНК Внутренняя политика Александра I – от эры либерализма к аракчеевщине

Внутренняя политика Александра I – от эры либерализма к аракчеевщине Сказка три поросенка

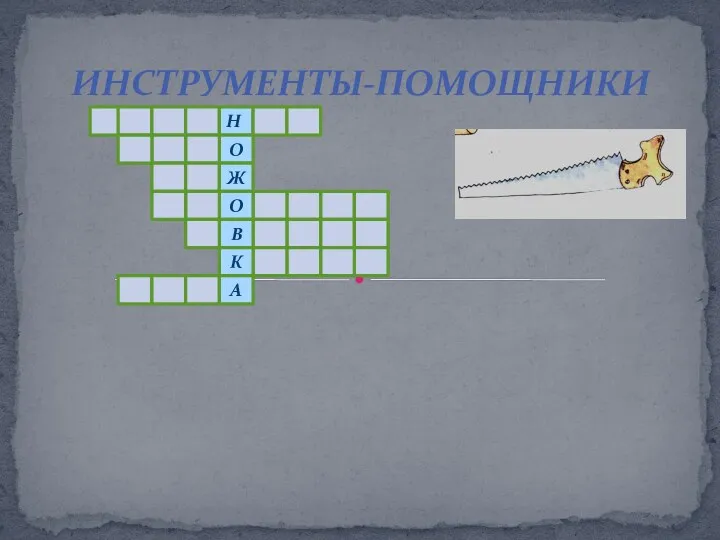

Сказка три поросенка Презентация к уроку технологии Инструменты помощники

Презентация к уроку технологии Инструменты помощники Медицина стран древнего Востока

Медицина стран древнего Востока Технические средства наноэлектроники. Методы получения тонких пленок. (Тема 3.2)

Технические средства наноэлектроники. Методы получения тонких пленок. (Тема 3.2) Инновационные полигоны нефтеперерабатывающей отрасли НГХК

Инновационные полигоны нефтеперерабатывающей отрасли НГХК Гендер, сексуальность и пол

Гендер, сексуальность и пол Географические открытия древности и средневековья

Географические открытия древности и средневековья Перинатальный аудит. Дисфункция плаценты. Задержка роста плода. Дистресс плода

Перинатальный аудит. Дисфункция плаценты. Задержка роста плода. Дистресс плода Речевое воздействие как наука. Лекция 2

Речевое воздействие как наука. Лекция 2 Технология мультимедиа. Звук и его характеристики

Технология мультимедиа. Звук и его характеристики Дидактическая игра Угадай птицу

Дидактическая игра Угадай птицу Градусная сетка и географические координаты

Градусная сетка и географические координаты Пластилинография

Пластилинография паралимпийские игры

паралимпийские игры Использование ветра. Изготовление вертушки

Использование ветра. Изготовление вертушки Қан кетудің диагностикасы және дәрігерге дейінгі көмек

Қан кетудің диагностикасы және дәрігерге дейінгі көмек Волоховой

Волоховой Близорукость у подростков

Близорукость у подростков Технология личностно-ориентированного воспитания

Технология личностно-ориентированного воспитания Презентация совместной деятельности с детьми на тему: Мишка проснулся

Презентация совместной деятельности с детьми на тему: Мишка проснулся Отражение и преломление света. Оптическое изображение

Отражение и преломление света. Оптическое изображение Казимир Северинович Малевич (1879-1935)

Казимир Северинович Малевич (1879-1935)