Содержание

- 2. Оптимизация ТЭС ПП необходима для решения следующих задач: 1) обеспечения бесперебойного снабжения потребителей всеми требующимися видами

- 3. ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ НЕКОТОРЫХ ПРОИЗВОДСТВ Для правильного построения ТЭС ПП с учетом реальных условий необходимо знать энергетические

- 4. 2.2. ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА Кокс выжигается из специальных сортов коксующихся каменных углей в коксовых печах,

- 5. Современные коксовые батареи содержат до 60 печей и более, производительность их составляет до 1 млн. т

- 6. Теплота сгорания сухого кокса 32500—33500 кДж/кг, коксового газа 17200—18000 кДж/м3 (объем газа приведен к нормальным условиям,

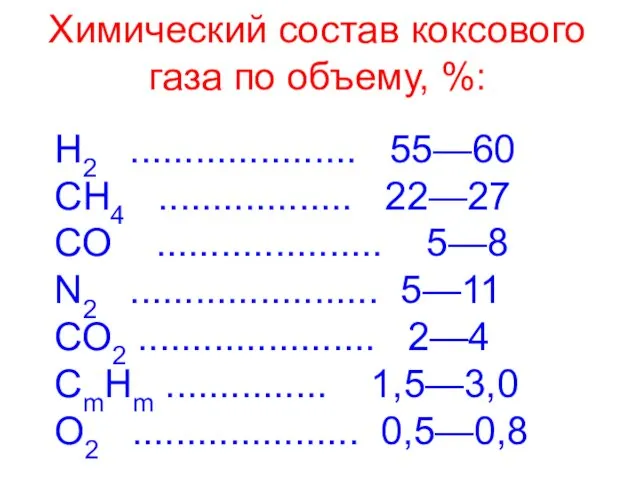

- 7. Химический состав коксового газа по объему, %: Н2 ..................... 55—60 СН4 .................. 22—27 СО ..................... 5—8

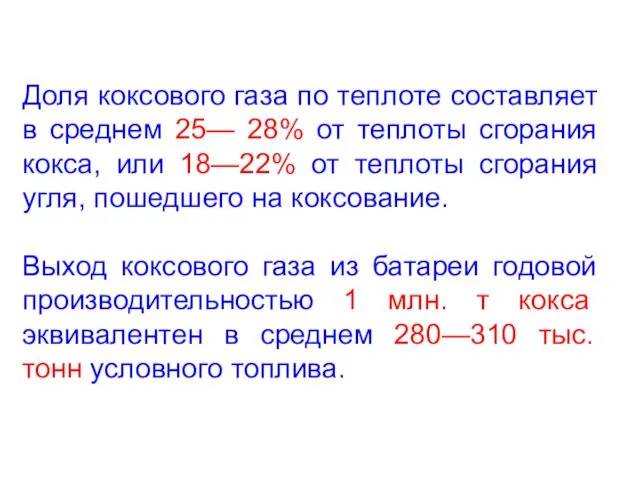

- 8. Доля коксового газа по теплоте составляет в среднем 25— 28% от теплоты сгорания кокса, или 18—22%

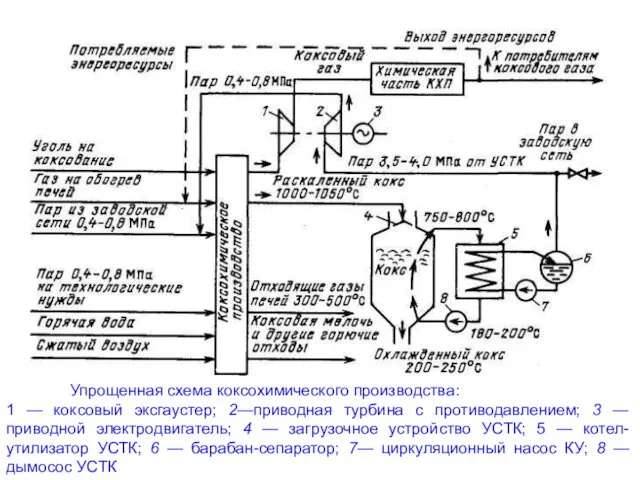

- 9. Упрощенная схема коксохимического производства: 1 — коксовый эксгаустер; 2—приводная турбина с противодавлением; 3 — приводной электродвигатель;

- 10. Химическая часть современного КХП представляет собой сложный комплекс, в котором из содержащихся в неочищенном коксовом газе

- 11. Длительность «оборота» печей — коксование, выгрузка кокса, загрузка угля — составляет около 15 ч. После окончания

- 12. На обогрев батарей может быть использовано только 40—45% получаемого коксового газа (при обогреве батарей только этим

- 13. Коксовые батареи могут работать на доменном газе, который из-за низкой теплоты сгорания непригоден в чистом виде

- 14. Ранее и еще теперь кокс охлаждался водой в специальных тушильных башнях. Удельный расход воды на тушение

- 15. Режимы работы агрегатов и графики выходов энергоресурсов: Процесс коксования является периодическим и длится около 15 ч,

- 17. Скачать презентацию

Эмоционально-волевая сфера личности

Эмоционально-волевая сфера личности Космическое путешествие

Космическое путешествие Значение, задачи и методический инструментарий экономического анализа

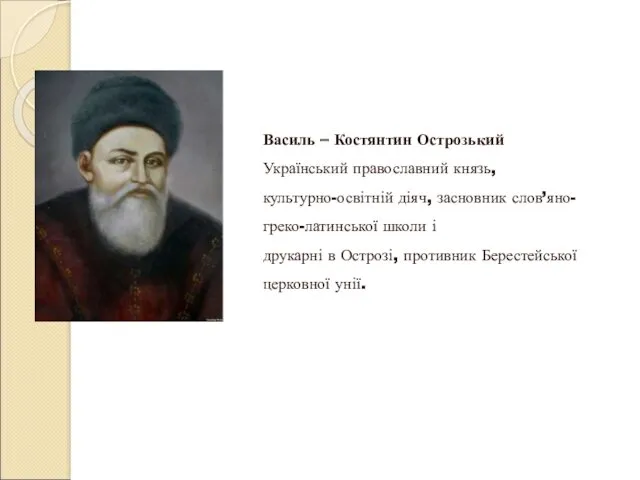

Значение, задачи и методический инструментарий экономического анализа Василь-Костянтин Острозький. Український православний князь, культурно-освітній діяч

Василь-Костянтин Острозький. Український православний князь, культурно-освітній діяч Самостійна робота студента

Самостійна робота студента Инструменты для обработки отверстий. Часть 2

Инструменты для обработки отверстий. Часть 2 Становление парламентаризма

Становление парламентаризма Октановое и цетановое числа

Октановое и цетановое числа Угрозы, риски и последствия развития искусственного интеллекта

Угрозы, риски и последствия развития искусственного интеллекта Правила поведения в группе продленного дня презентация

Правила поведения в группе продленного дня презентация Дворец Халифа Хишама в Израиле

Дворец Халифа Хишама в Израиле Свойства почвы

Свойства почвы Исследовательские проеты

Исследовательские проеты Принципы организации производственного процесса и типы производств

Принципы организации производственного процесса и типы производств Разборка ноутбук Lenovo G580

Разборка ноутбук Lenovo G580 Литературное чтение. 3 класс

Литературное чтение. 3 класс Конкурс Отгадай слово. Презентация

Конкурс Отгадай слово. Презентация Искусственный интеллект

Искусственный интеллект Будущее образования: глобальная повестка

Будущее образования: глобальная повестка Modern machine tools

Modern machine tools Л 1 Числ множ Предел последов

Л 1 Числ множ Предел последов Проект системы освещения жилого дома

Проект системы освещения жилого дома Ғылыми экспериментті жүргізу тәртібі және экспериментаторға қойылатын талаптар туралы

Ғылыми экспериментті жүргізу тәртібі және экспериментаторға қойылатын талаптар туралы Выпускная квалификционная работа : Организационное проектирование управления персоналом организации

Выпускная квалификционная работа : Организационное проектирование управления персоналом организации Технология приготовления булочных и сдобных изделий из пшеничной муки

Технология приготовления булочных и сдобных изделий из пшеничной муки Мясные консервы

Мясные консервы Компьютер! Интернет! Да или нет?

Компьютер! Интернет! Да или нет? Сущность предварительного напряжения бетона

Сущность предварительного напряжения бетона