Содержание

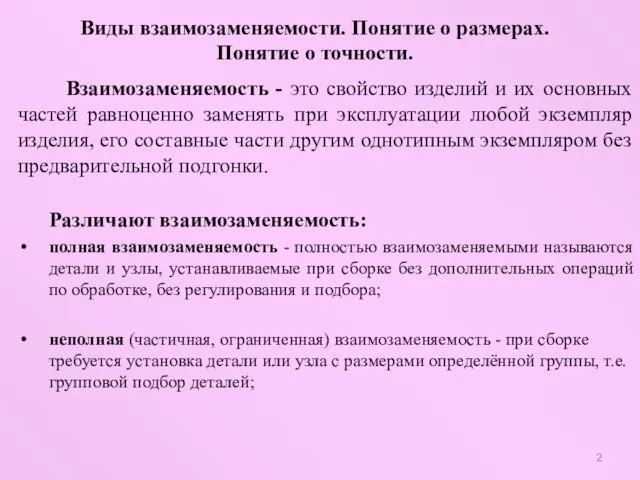

- 2. Взаимозаменяемость - это свойство изделий и их основных частей равноценно заменять при эксплуатации любой экземпляр изделия,

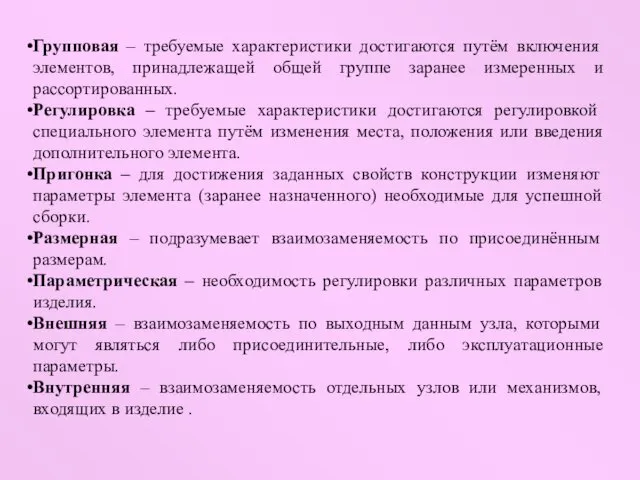

- 3. Групповая – требуемые характеристики достигаются путём включения элементов, принадлежащей общей группе заранее измеренных и рассортированных. Регулировка

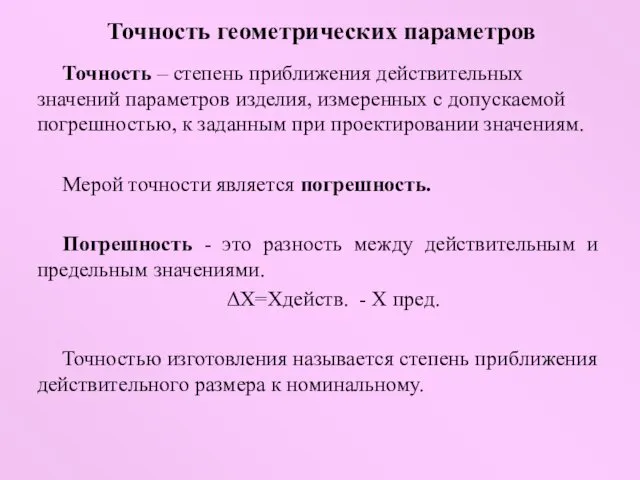

- 4. Точность геометрических параметров Точность – степень приближения действительных значений параметров изделия, измеренных с допускаемой погрешностью, к

- 5. Точность геометрических параметров точность размеров элементов деталей; точность геометрических форм поверхностей элементов деталей; точность взаимного расположения

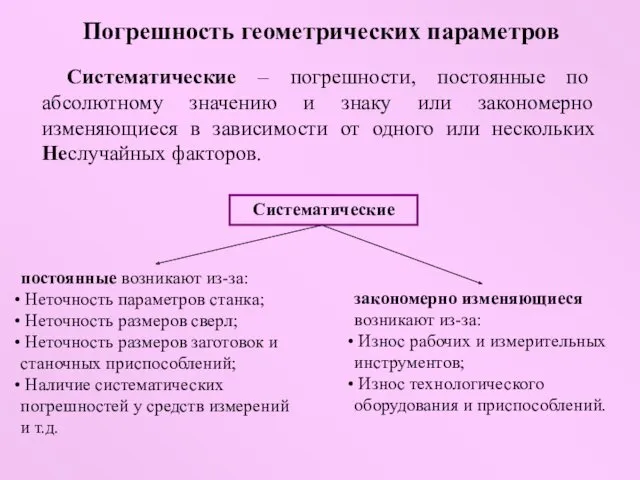

- 7. Погрешность геометрических параметров Систематические – погрешности, постоянные по абсолютному значению и знаку или закономерно изменяющиеся в

- 8. Погрешность геометрических параметров Случайные – определяются факторами, носящими случайный характер; численное значение установить заранее нельзя. Случайные

- 9. Методы исследования и оценки результирующих погрешностей Расчетно-аналитический метод основан на выделении доминирующих факторов и анализе функциональных

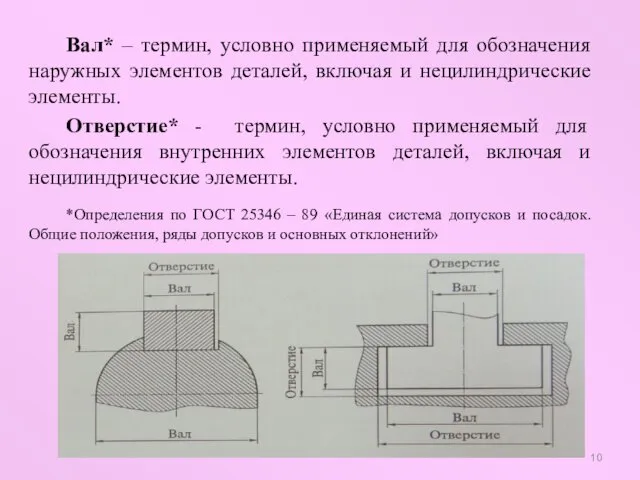

- 10. Вал* – термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы. Отверстие* -

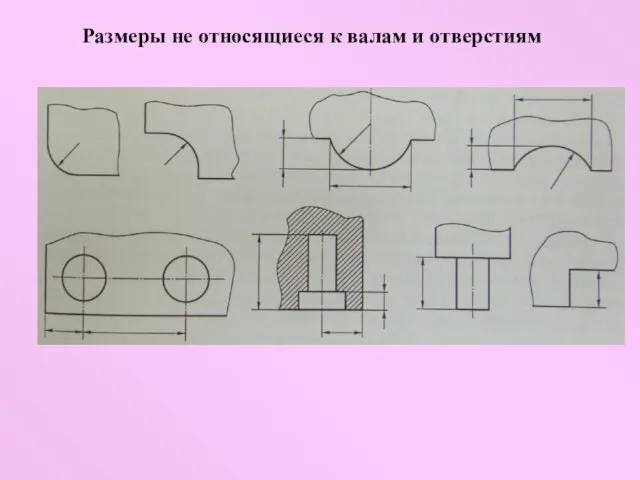

- 11. Размеры не относящиеся к валам и отверстиям

- 12. Размер- числовое значение линейных величин (диаметра, длины…) в выбранных единицах измерения. Истинный размер – размер, полученный

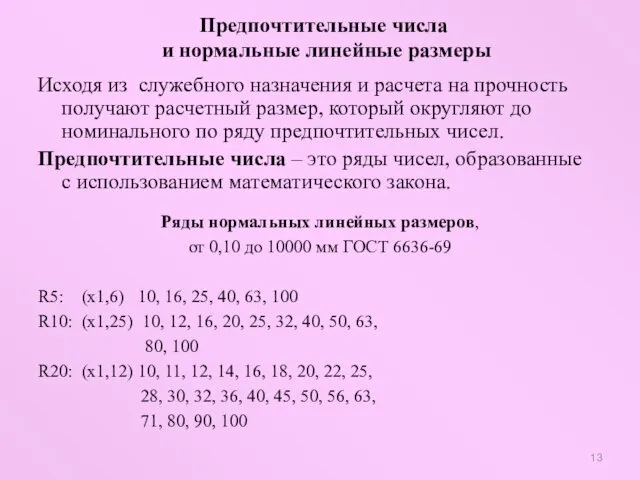

- 13. Исходя из служебного назначения и расчета на прочность получают расчетный размер, который округляют до номинального по

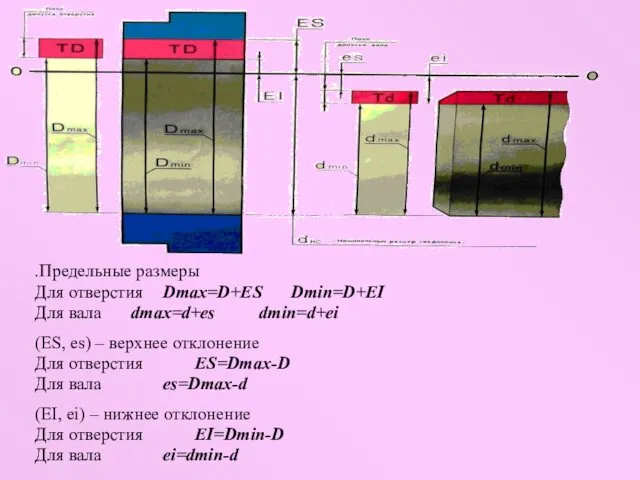

- 14. .Предельные размеры Для отверстия Dmax=D+ES Dmin=D+EI Для вала dmax=d+es dmin=d+ei (ES, es) – верхнее отклонение Для

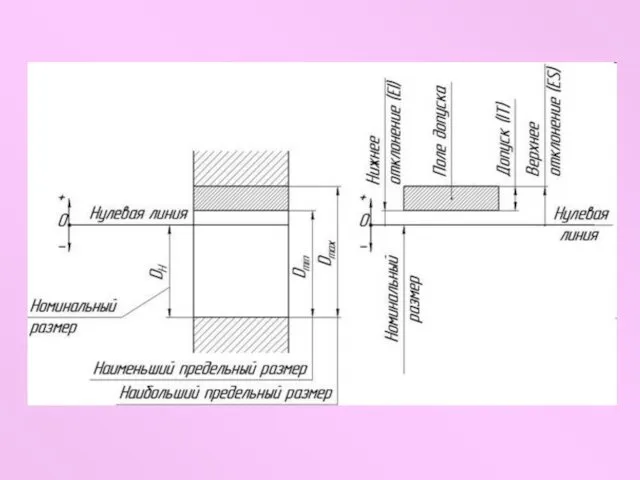

- 16. Понятия об отклонениях размеров Отклонение – алгебраическая разность между действительным размером и соответствующем номинальным размером. Предельное

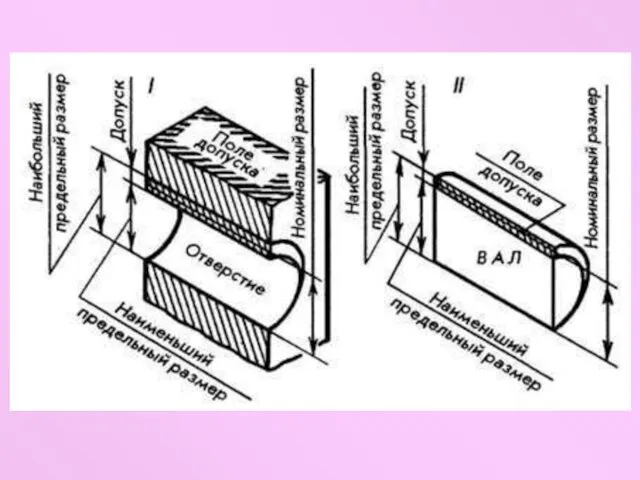

- 17. Допуск размера и поле допуска Допуск (Т) – разность между наибольшим и наименьшим предельными размерами или

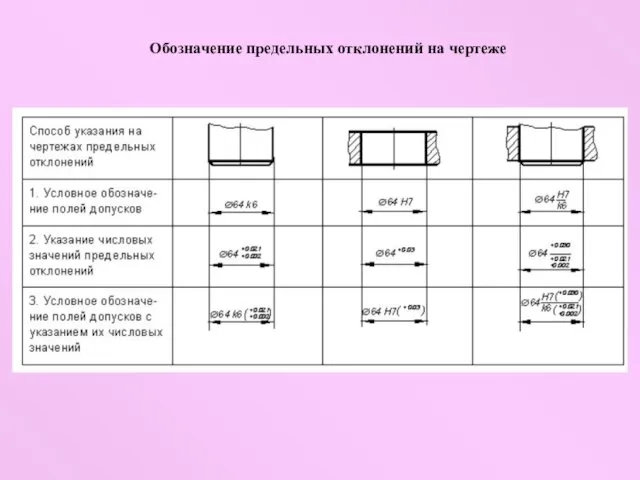

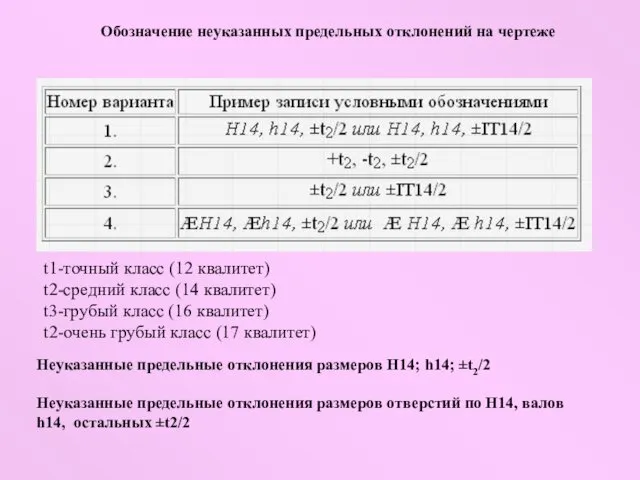

- 19. Обозначение предельных отклонений на чертеже

- 20. Обозначение неуказанных предельных отклонений на чертеже t1-точный класс (12 квалитет) t2-средний класс (14 квалитет) t3-грубый класс

- 22. Скачать презентацию

Методы разработки проектной документации цехов и участков

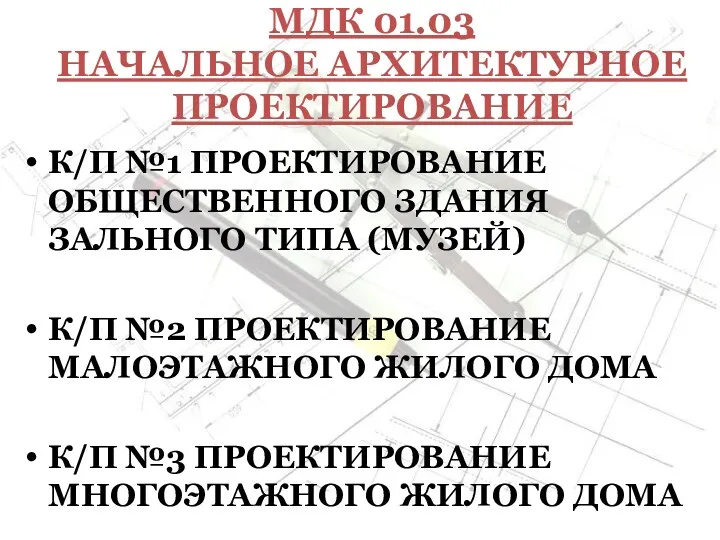

Методы разработки проектной документации цехов и участков Начальное архитектурное проектирование

Начальное архитектурное проектирование Схемы системы электроснабжения

Схемы системы электроснабжения Аксонометрические проекции предметов, имеющих круглые поверхности

Аксонометрические проекции предметов, имеющих круглые поверхности Аксонометрические проекции

Аксонометрические проекции Типы соединений

Типы соединений Виды. Разрезы

Виды. Разрезы Правила оформления чертежа

Правила оформления чертежа Шероховатость ГОСТ 2.309-73

Шероховатость ГОСТ 2.309-73 Статически определимые плоские фермы

Статически определимые плоские фермы Взаимное пересечение кривых поверхностей

Взаимное пересечение кривых поверхностей Конструкторско-технологическая подготовка производства модернизации привода главного движения станка модели 1к62

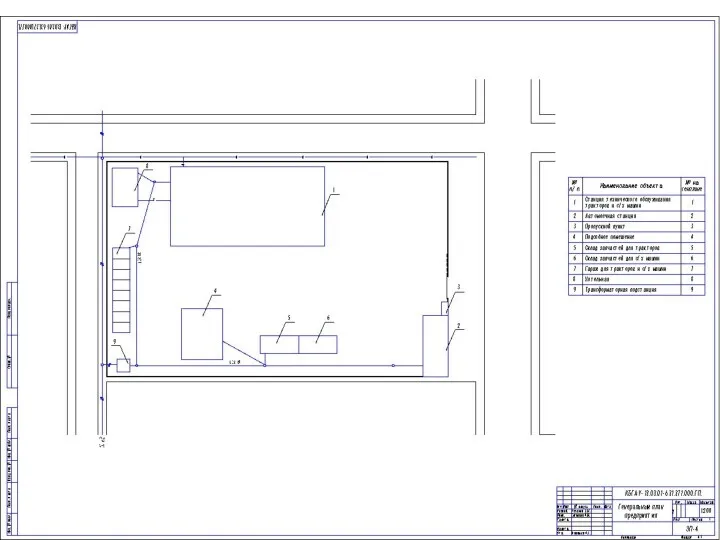

Конструкторско-технологическая подготовка производства модернизации привода главного движения станка модели 1к62 Состав проектной документации

Состав проектной документации Схема размещения кондиционеров. (2 этап)

Схема размещения кондиционеров. (2 этап) Сопряжения

Сопряжения Поєднання вигляду і розрізу

Поєднання вигляду і розрізу Ортогональные проекции прямой

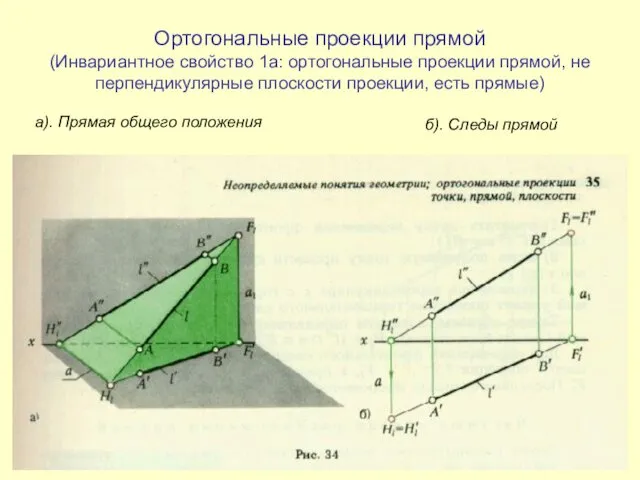

Ортогональные проекции прямой Нарезание наружной и внутренней резьбы вручную

Нарезание наружной и внутренней резьбы вручную Основы машиностроительного черчения

Основы машиностроительного черчения Взаимное положение прямой и плоскости, двух плоскостей

Взаимное положение прямой и плоскости, двух плоскостей Строительное черчение. Графическое оформление и чтение строительных чертежей

Строительное черчение. Графическое оформление и чтение строительных чертежей Расчет проёмов кирпичных стен. Задание 2

Расчет проёмов кирпичных стен. Задание 2 Проецирование плоскости

Проецирование плоскости Аксонометрические проекции

Аксонометрические проекции Условные изображения на строительных чертежах

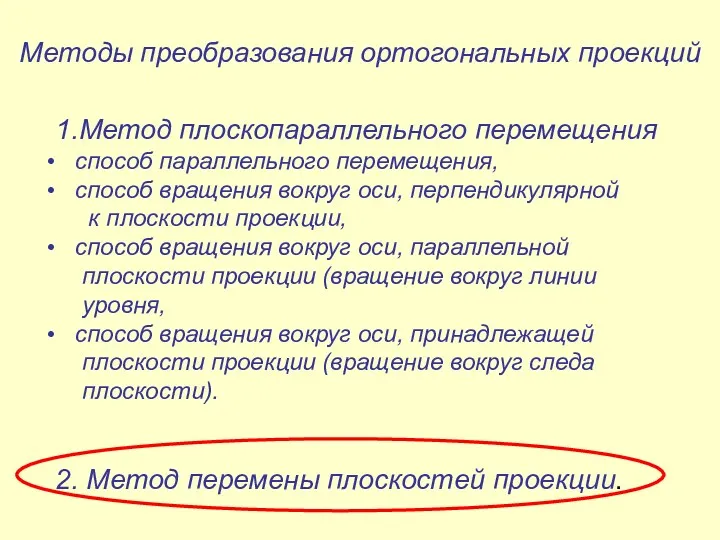

Условные изображения на строительных чертежах Методы преобразования ортогональных проекций

Методы преобразования ортогональных проекций Начертательная геометрия

Начертательная геометрия ГОСТ 2.307-2011. Нанесение размеров и предельных отклонений

ГОСТ 2.307-2011. Нанесение размеров и предельных отклонений