Содержание

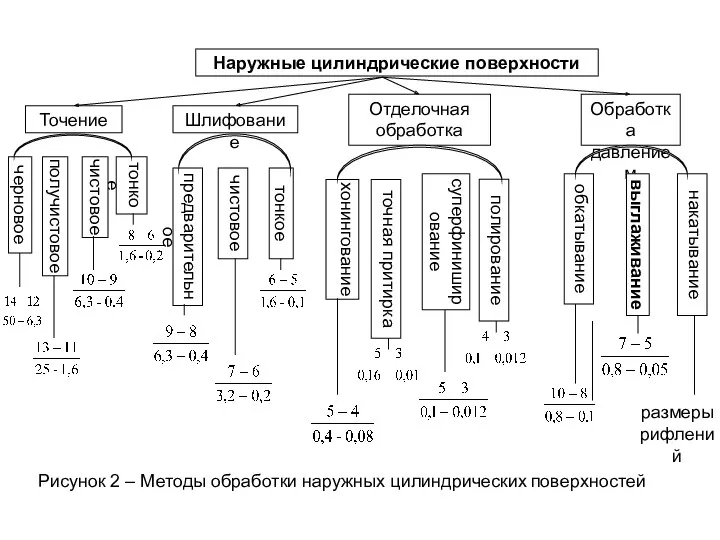

- 2. Наружные цилиндрические поверхности Шлифование Отделочная обработка Обработка давлением Точение получистовое накатывание выглаживание обкатывание полирование суперфиниширование точная

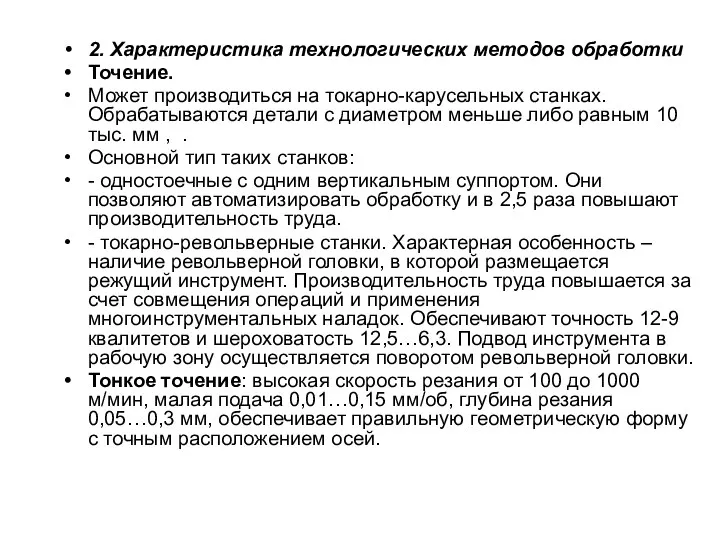

- 3. 2. Характеристика технологических методов обработки Точение. Может производиться на токарно-карусельных станках. Обрабатываются детали с диаметром меньше

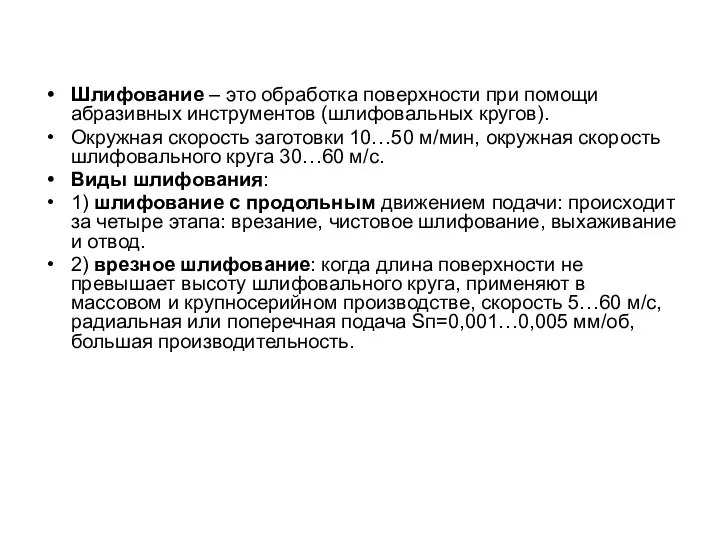

- 4. Шлифование – это обработка поверхности при помощи абразивных инструментов (шлифовальных кругов). Окружная скорость заготовки 10…50 м/мин,

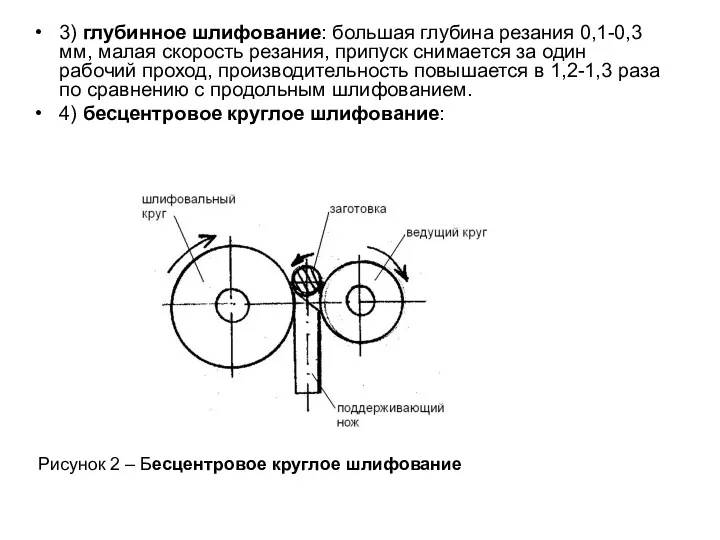

- 5. 3) глубинное шлифование: большая глубина резания 0,1-0,3 мм, малая скорость резания, припуск снимается за один рабочий

- 6. При бесцентровом шлифовании центр заготовки выше линии центров кругов на 10-15 мм во избежание огранки. Скорость

- 7. Отделочная обработка. Хонингование – производится абразивными брусками, совершающими возвратно-поступательное и вращательное движения. Точная притирка (доводка) –

- 8. Полирование – для уменьшения шероховатости поверхности без изменения отклонений размеров и формы деталей. Абразивный инструмент –

- 10. Скачать презентацию

Вільне падіння. Прискорення вільного падіння

Вільне падіння. Прискорення вільного падіння Классификация систем автоматического регулирования

Классификация систем автоматического регулирования Снятие, замена приводного ремня ГРМ Chevrolet Lacetti

Снятие, замена приводного ремня ГРМ Chevrolet Lacetti Молекулярно-кинетические свойства коллоидных систем

Молекулярно-кинетические свойства коллоидных систем Презентация-игра, 7-8 класс

Презентация-игра, 7-8 класс Элементарные частицы

Элементарные частицы История появления квадрокоптеров

История появления квадрокоптеров Делимость электрического заряда

Делимость электрического заряда Урок по теме Электризация тел 8 класс

Урок по теме Электризация тел 8 класс Радиоактивность. Урок физики 9 класс

Радиоактивность. Урок физики 9 класс Сила тока. Единицы силы тока

Сила тока. Единицы силы тока Газораспределительный механизм

Газораспределительный механизм Спидометр

Спидометр Kernfusion in der sonne

Kernfusion in der sonne Глава 5. Пьезоэлектрический эффект и электрострикция

Глава 5. Пьезоэлектрический эффект и электрострикция Агрегатные состояния вещества. Урок в 7 классе

Агрегатные состояния вещества. Урок в 7 классе Презентация Способы изменения внутренней энергии 8 класс

Презентация Способы изменения внутренней энергии 8 класс Элементы теории атомного ядра

Элементы теории атомного ядра Шпонды және шлицты қосылыстар

Шпонды және шлицты қосылыстар методическая разработка раздела курса физики 7 класса Давление

методическая разработка раздела курса физики 7 класса Давление Урок по теме Расчёт пути и времени движения 7 класс

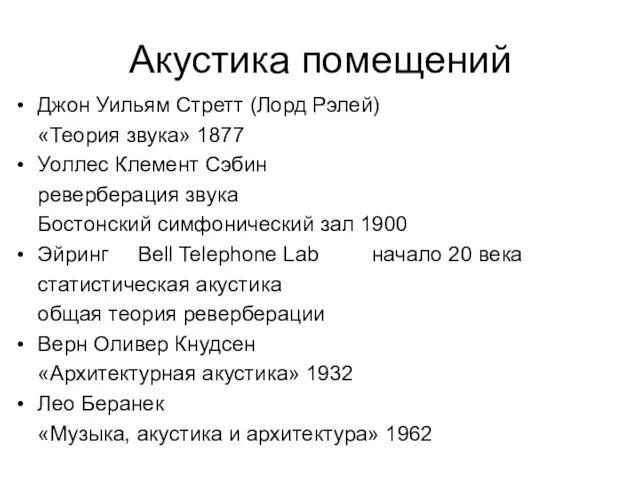

Урок по теме Расчёт пути и времени движения 7 класс Акустика помещений

Акустика помещений Закон всемирного тяготения. Сила тяжести. Невесомость

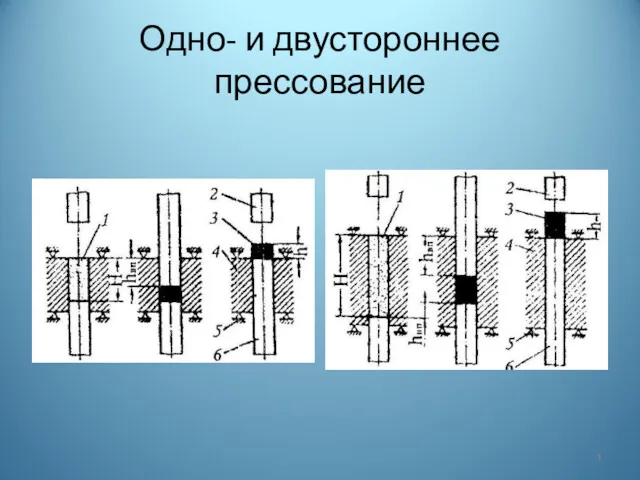

Закон всемирного тяготения. Сила тяжести. Невесомость Одно- и двустороннее прессование деталей

Одно- и двустороннее прессование деталей Количество теплоты. Единицы количества теплоты. Удельная теплоемкость. 8 класс

Количество теплоты. Единицы количества теплоты. Удельная теплоемкость. 8 класс сказка физического содержания Добро и зло

сказка физического содержания Добро и зло Понятие о трехфазных цепях

Понятие о трехфазных цепях Основы генерирования и формирования сигналов. Лекция 2

Основы генерирования и формирования сигналов. Лекция 2