Содержание

- 2. Цель работы: знакомство с конструкцией твердомеров: освоение методики определения твёрдости сплавов по методу Бринелля и Роквелла;

- 3. Метод Бринелля ГОСТ 9012 Определение числа твёрдости по Бринеллю НВ производится по результатам вдавливания в исследуемую

- 4. Твердомер Бринелля ТШ-2М 1 – предметный столик; 2 – оправка с индентором; 3 - грузы Техническая

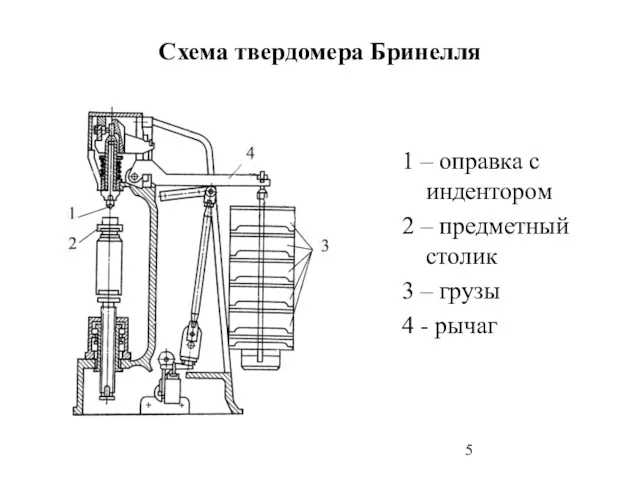

- 5. Схема твердомера Бринелля 1 – оправка с индентором 2 – предметный столик 3 – грузы 4

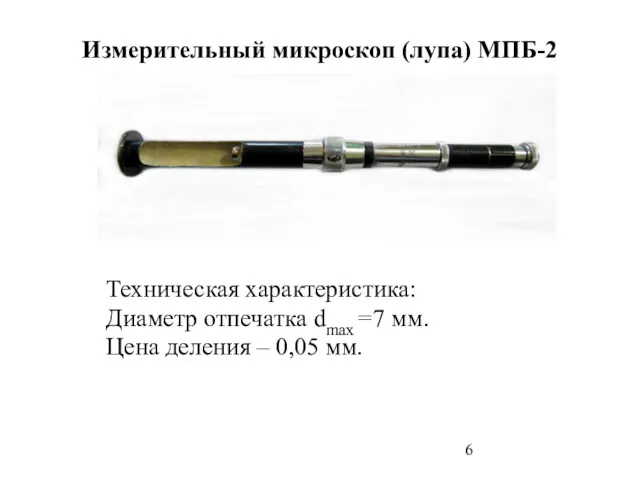

- 6. Измерительный микроскоп (лупа) МПБ-2 Техническая характеристика: Диаметр отпечатка dmax =7 мм. Цена деления – 0,05 мм.

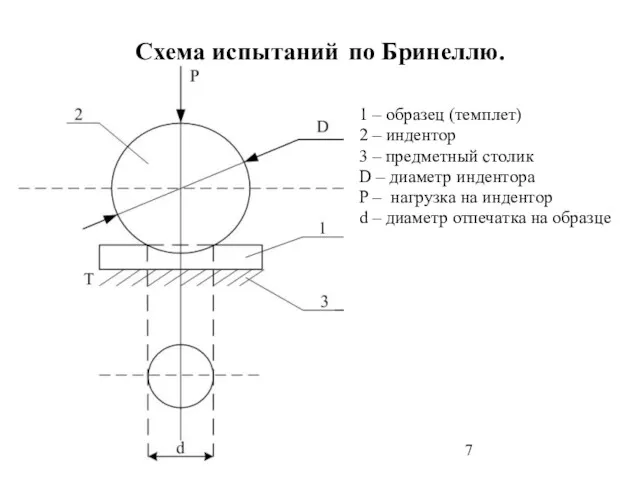

- 7. Схема испытаний по Бринеллю. 1 – образец (темплет) 2 – индентор 3 – предметный столик D

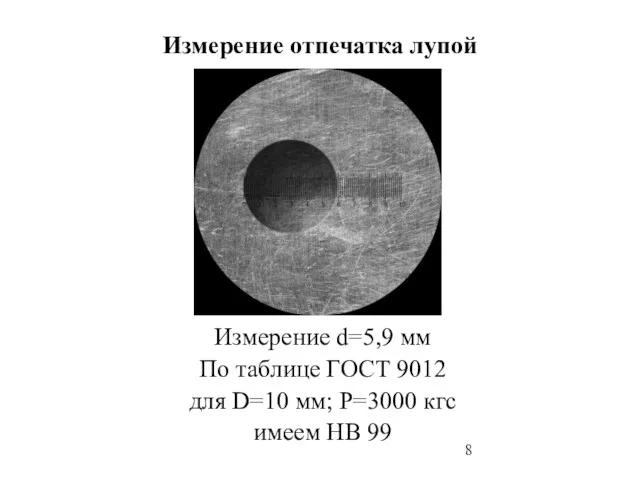

- 8. Измерение отпечатка лупой Измерение d=5,9 мм По таблице ГОСТ 9012 для D=10 мм; P=3000 кгс имеем

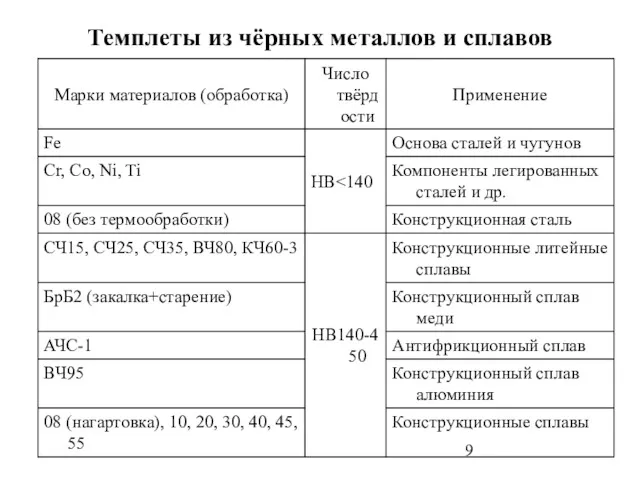

- 9. Темплеты из чёрных металлов и сплавов

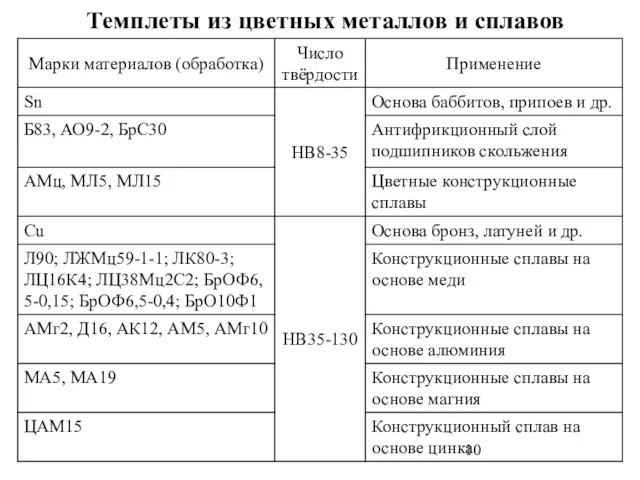

- 10. Темплеты из цветных металлов и сплавов

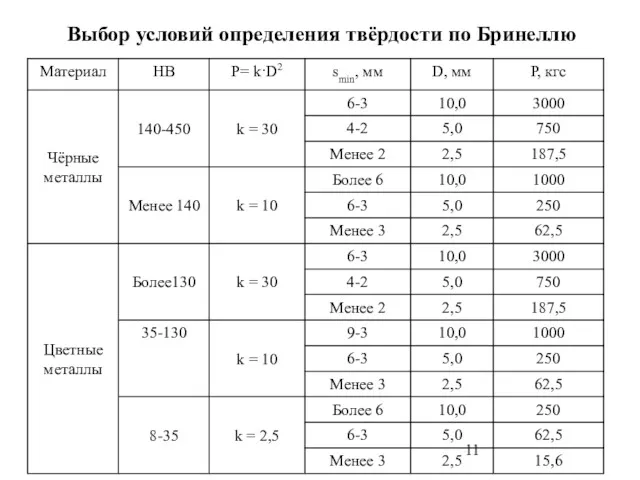

- 11. Выбор условий определения твёрдости по Бринеллю

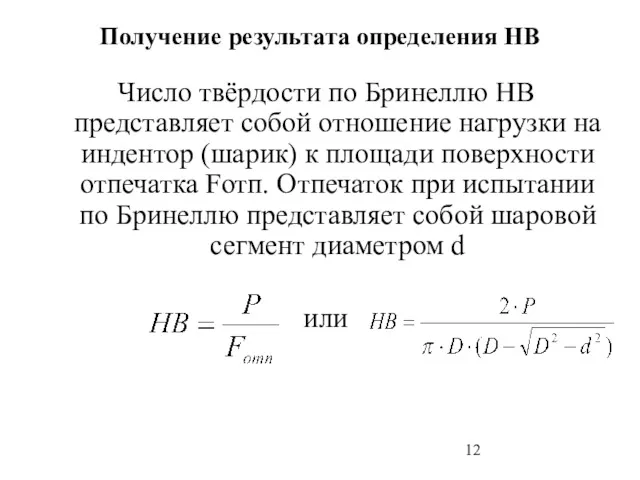

- 12. Получение результата определения НВ Число твёрдости по Бринеллю НВ представляет собой отношение нагрузки на индентор (шарик)

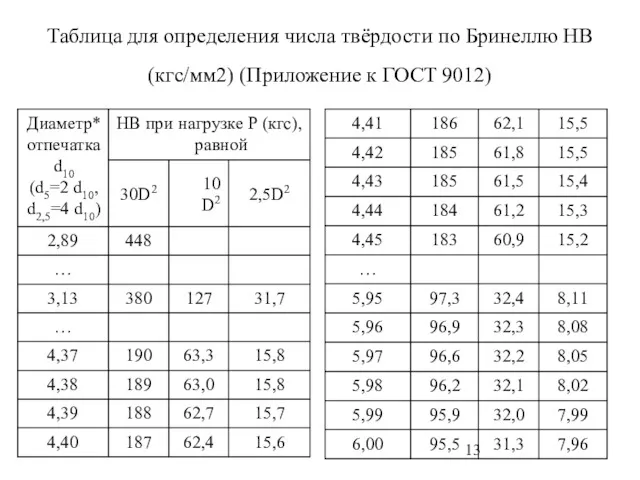

- 13. Таблица для определения числа твёрдости по Бринеллю НВ (кгс/мм2) (Приложение к ГОСТ 9012)

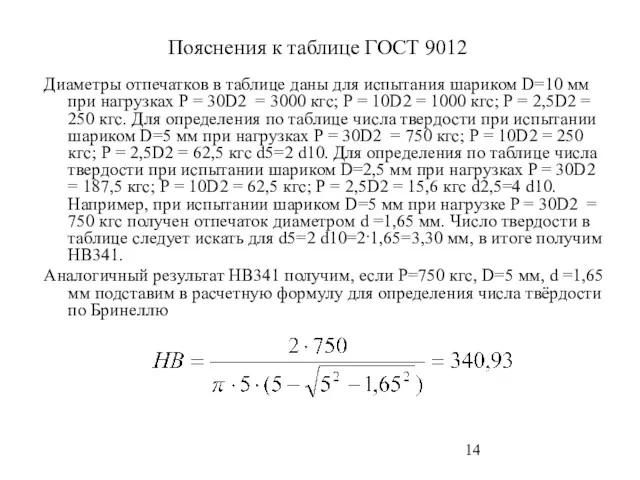

- 14. Пояснения к таблице ГОСТ 9012 Диаметры отпечатков в таблице даны для испытания шариком D=10 мм при

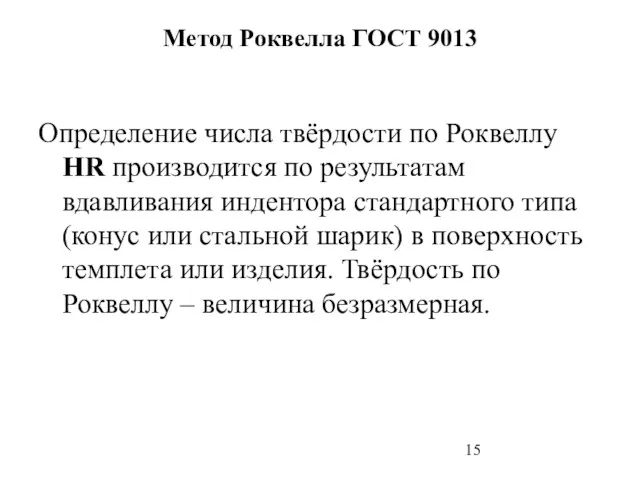

- 15. Метод Роквелла ГОСТ 9013 Определение числа твёрдости по Роквеллу HR производится по результатам вдавливания индентора стандартного

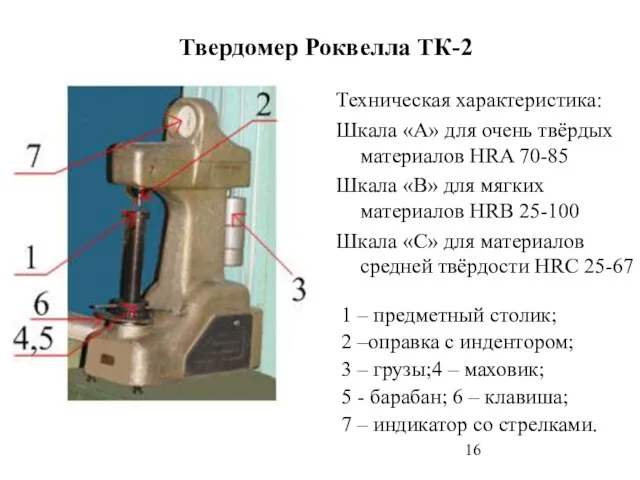

- 16. Твердомер Роквелла ТК-2 1 – предметный столик; 2 –оправка с индентором; 3 – грузы;4 – маховик;

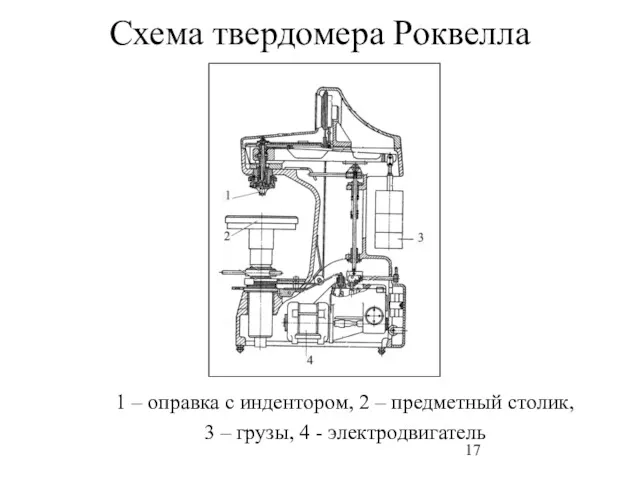

- 17. Схема твердомера Роквелла 1 – оправка с индентором, 2 – предметный столик, 3 – грузы, 4

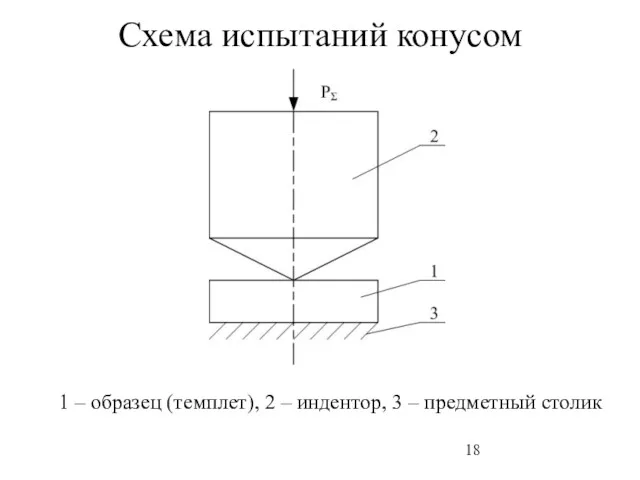

- 18. Схема испытаний конусом 1 – образец (темплет), 2 – индентор, 3 – предметный столик

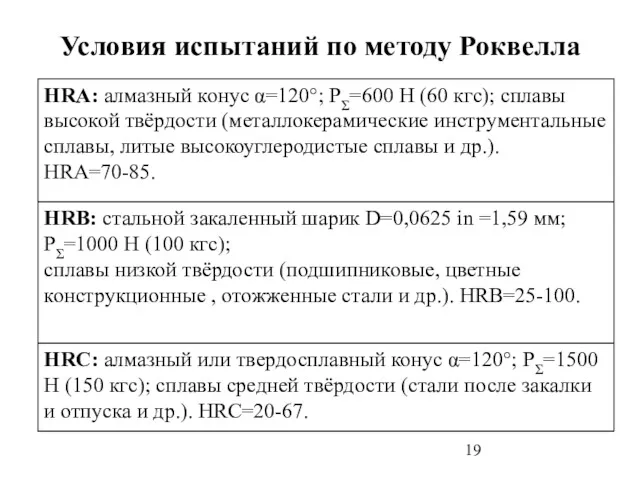

- 19. Условия испытаний по методу Роквелла

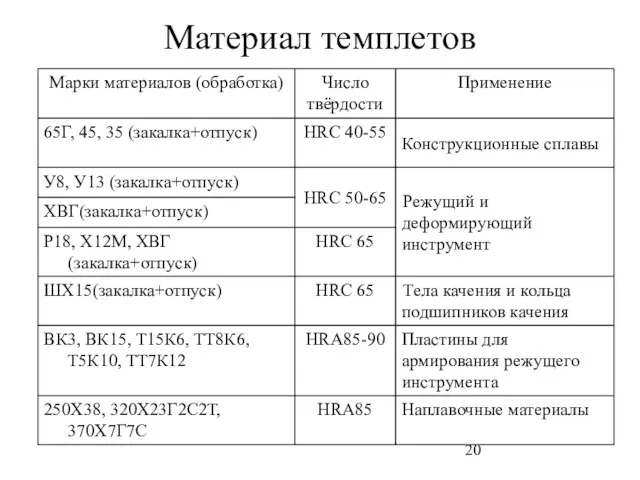

- 20. Материал темплетов

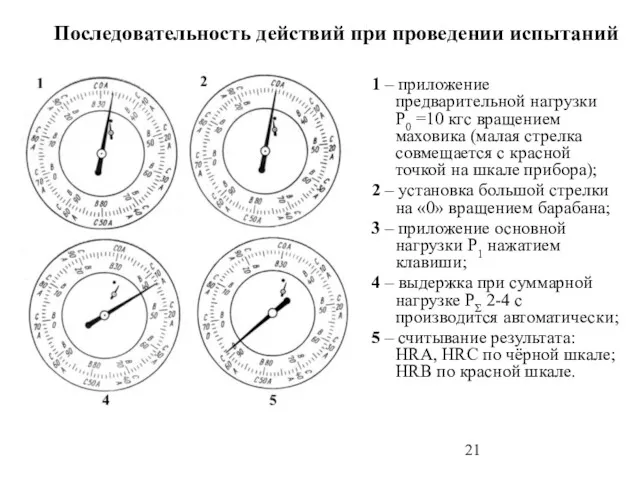

- 21. Последовательность действий при проведении испытаний 1 – приложение предварительной нагрузки Р0 =10 кгс вращением маховика (малая

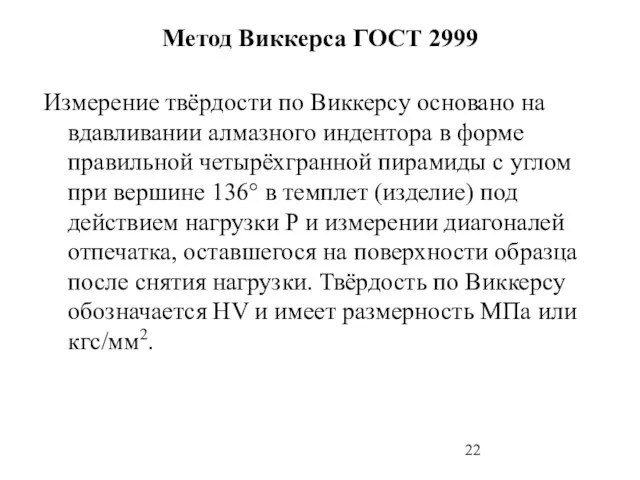

- 22. Метод Виккерса ГОСТ 2999 Измерение твёрдости по Виккерсу основано на вдавливании алмазного индентора в форме правильной

- 23. Твердомер Виккерса Нагрузки Н (кгс): 10 (1); 20 (2); 50 (5); 100 (10); 200 (20); 300

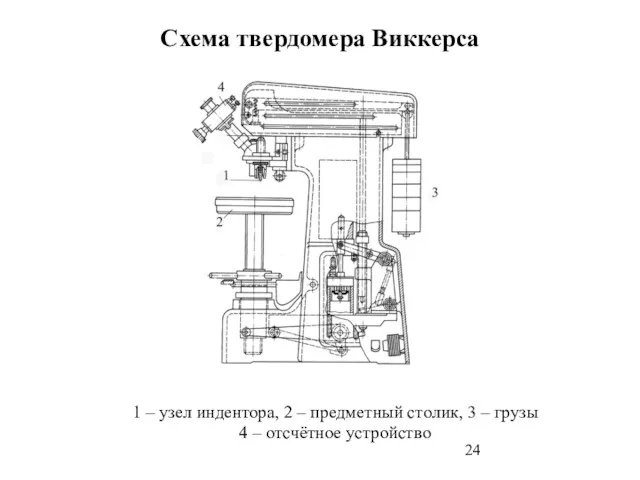

- 24. Схема твердомера Виккерса 1 – узел индентора, 2 – предметный столик, 3 – грузы 4 –

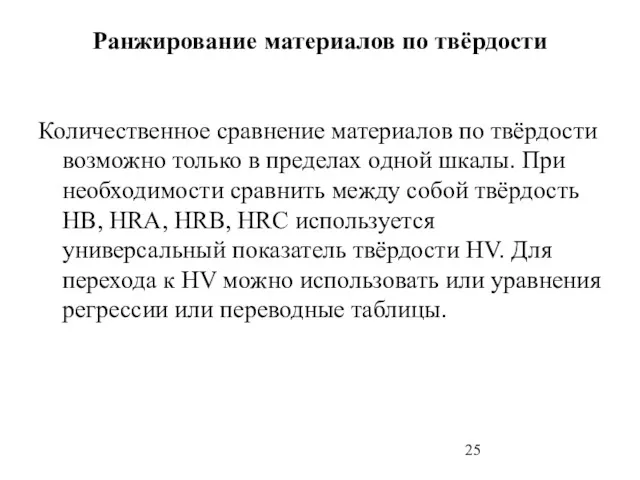

- 25. Ранжирование материалов по твёрдости Количественное сравнение материалов по твёрдости возможно только в пределах одной шкалы. При

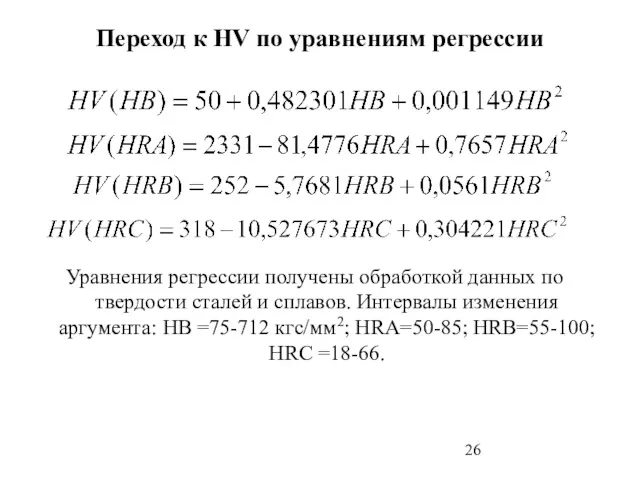

- 26. Переход к HV по уравнениям регрессии Уравнения регрессии получены обработкой данных по твердости сталей и сплавов.

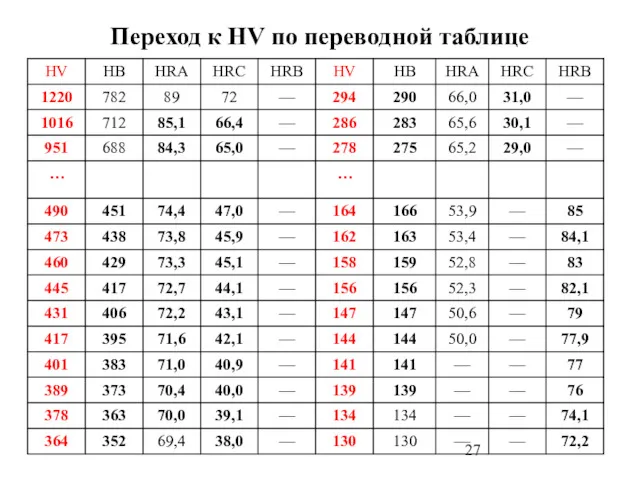

- 27. Переход к HV по переводной таблице

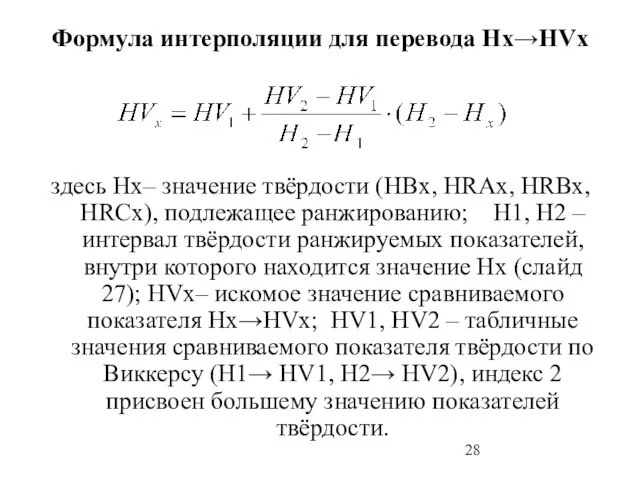

- 28. Формула интерполяции для перевода Hx→HVx здесь Hx– значение твёрдости (HBx, HRAx, HRBx, HRCx), подлежащее ранжированию; H1,

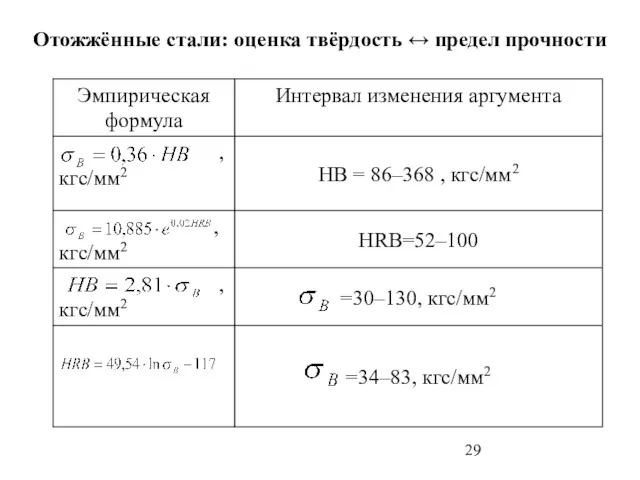

- 29. Отожжённые стали: оценка твёрдость ↔ предел прочности

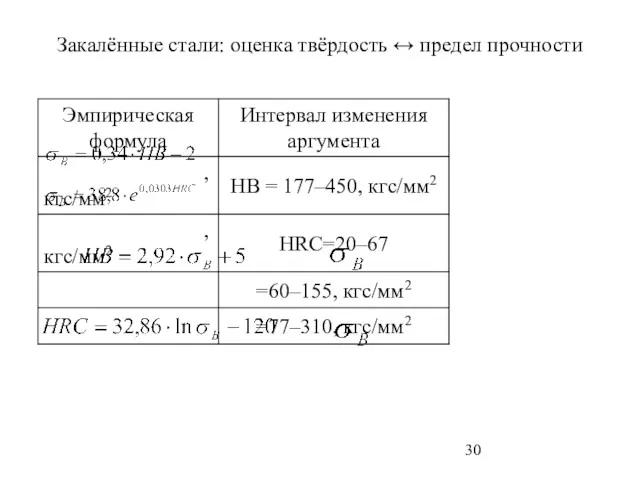

- 30. Закалённые стали: оценка твёрдость ↔ предел прочности

- 32. Скачать презентацию

Элементы гемодинамики

Элементы гемодинамики Особенности устройства кривошипно-шатунных механизмов карбюраторных и дизельных двигателей

Особенности устройства кривошипно-шатунных механизмов карбюраторных и дизельных двигателей Механическая работа. Мощность. 7 класс

Механическая работа. Мощность. 7 класс Тепловые двигатели и охрана окружающей среды

Тепловые двигатели и охрана окружающей среды Зависимость силы тока от напряжения. Электрическое сопротивление

Зависимость силы тока от напряжения. Электрическое сопротивление Электроемкость. Конденсаторы

Электроемкость. Конденсаторы Радиолокация. Радар

Радиолокация. Радар Урок Атмосферное давление

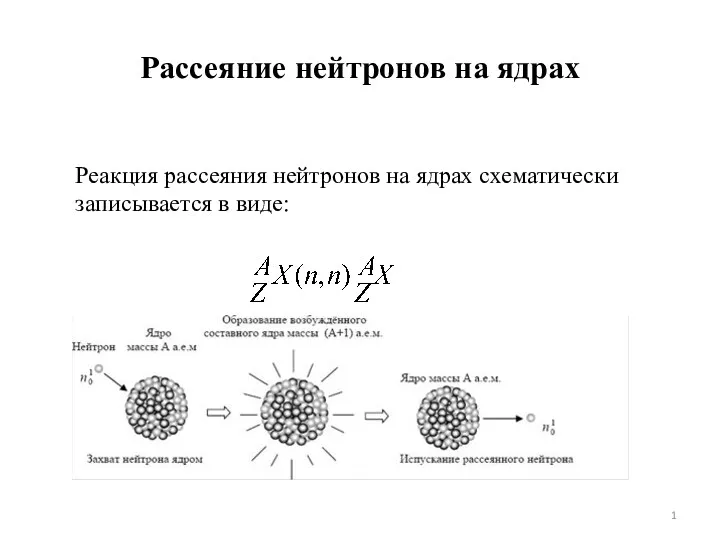

Урок Атмосферное давление Рассеяние нейтронов на ядрах

Рассеяние нейтронов на ядрах Переходные процессы в электроприводе

Переходные процессы в электроприводе Векторлар өрісінің циркуляциясы, роторы

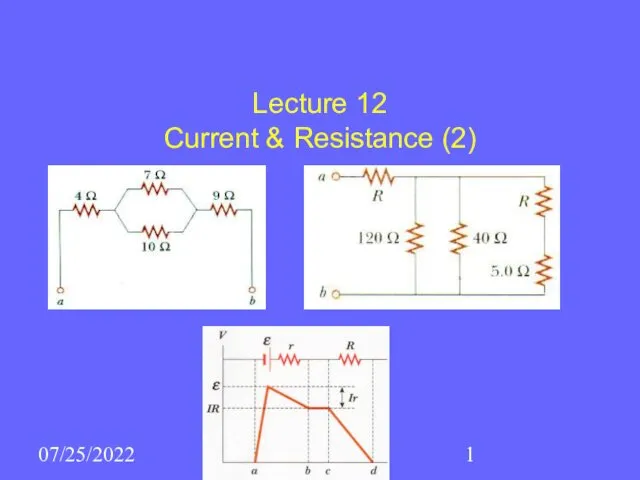

Векторлар өрісінің циркуляциясы, роторы Lecture 12 Current & Resistance

Lecture 12 Current & Resistance Принципы радиосвязи и телевидения

Принципы радиосвязи и телевидения Прямолинейное равномерное и равнопеременное движение. Тест

Прямолинейное равномерное и равнопеременное движение. Тест Аналитаческий отчет Приглашение к творчеству

Аналитаческий отчет Приглашение к творчеству Волновые свойства частиц вещества

Волновые свойства частиц вещества Турбулентный пограничный слой. Лекция 6

Турбулентный пограничный слой. Лекция 6 Электронная система зажигания

Электронная система зажигания Курс лекций по сопротивлению материалов (1-10)

Курс лекций по сопротивлению материалов (1-10) Дослідження режимів роботи рентгенівських апаратів

Дослідження режимів роботи рентгенівських апаратів Потужність. Одиниці вимірювання потужності

Потужність. Одиниці вимірювання потужності Проектирование технологического проекта изготовления детали Втулка

Проектирование технологического проекта изготовления детали Втулка презентация Воздухоплавание

презентация Воздухоплавание Турнир Юных Физиков 2015

Турнир Юных Физиков 2015 Гидродинамика. Поток жидкости и его основные понятия

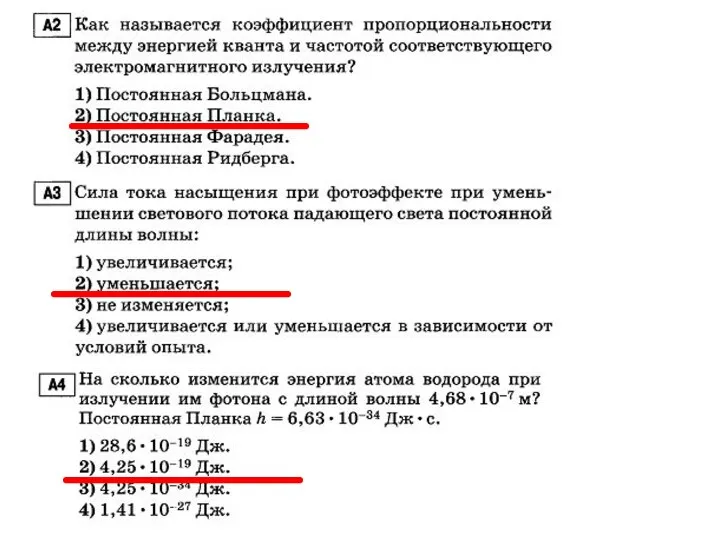

Гидродинамика. Поток жидкости и его основные понятия Как называется коэффициент пропорциональности между энергией кванта и частотой соответствующего электромагнитного излучения?

Как называется коэффициент пропорциональности между энергией кванта и частотой соответствующего электромагнитного излучения? Простые механизмы. Рычаг. Равновесие сил на рычаге

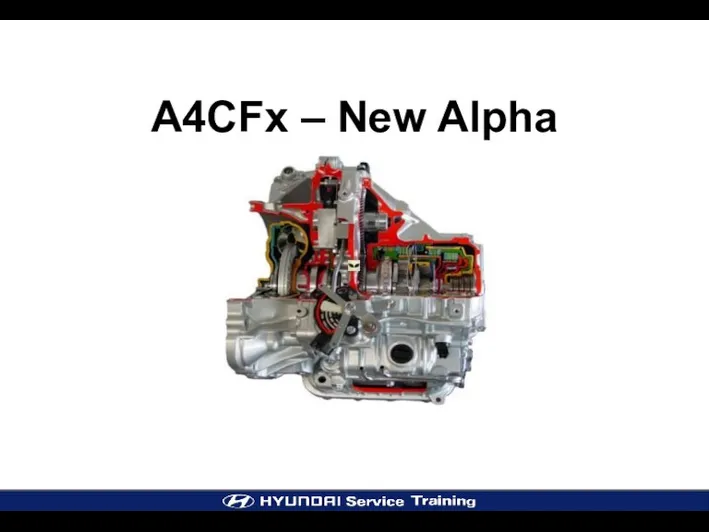

Простые механизмы. Рычаг. Равновесие сил на рычаге A4CFx – New Alpha. Power Train Variation Engine

A4CFx – New Alpha. Power Train Variation Engine