Содержание

- 2. Основные разновидности ремонтов. Занятие 1 «Основы технического обслуживания и ремонта» Основные понятия и определения. Система технического

- 3. Вопросы входного контроля Дайте определение технической эксплуатации. Что такое планово-предупредительный ремонт? Что такое ремонтный цикл? Что

- 4. Нормативно-техническая документация (НТД) – графические и текстовые конструкторские и технологические документы, устанавливающие обязательные или рекомендуемые требования,

- 5. Виды ремонтов Плановый – ремонт, при котором остановка изделия осуществляется в соответствии с требованиями НТД. Неплановый

- 6. Методы проведения капитальных ремонтов сосредоточенный метод - весь комплекс ремонтных работ выполняется непрерывно в течение заданного

- 7. Ремонтный цикл - интервал времени между двумя капитальными ремонтами, т.е. ремонтный цикл – это наименьший промежуток

- 8. Т1 Т1 Т1 Т1 Т1 Т1 Т1 Т1 Т1 ТО ТО ТО ТО ТО ТО ТО

- 9. Виды технических состояний исправное – неисправное работоспособное – неработоспособное правильное функционирование – неправильное функционирование предельное. Виды

- 10. Переходы видов технического состояния в зависимости от дефектов и видов ТОиР Основные разновидности ремонтов (продолжение)

- 11. Система технического обслуживания и ремонта (ТОиР) – совокупность взаимосвязанных средств, исполнителей и документации технического обслуживания и

- 12. Сущность системы планово-предупредительного ремонта (ППР) – после наработки определенного количества часов производятся технические осмотры и различные

- 13. Ремонтное производство - совокупность материально-технических средств и ремонтного персонала для изготовления и замены изношенных деталей, частичного

- 14. Цель технического обслуживания (ТО) оборудования – предупреждение преждевременного износа путем обеспечения режимов работы согласно паспортным или

- 15. Планирование ремонтов 1. Ремонт по потребности. Практически полное отсутствие ТО оборудования, которое ограничивалось только смазкой, а

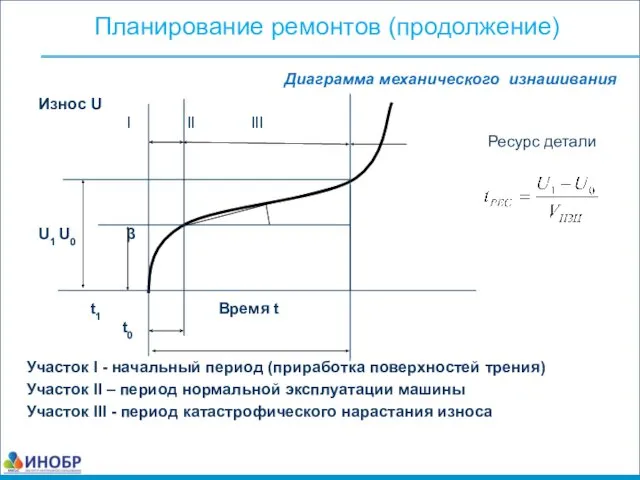

- 16. Износ U I II III Ресурс детали U1 U0 β t1 Время t t0 Участок I

- 17. Планирование ремонтов (продолжение) Министерство черной металлургии СССР УТВЕРЖДАЮ Зам. министра черной металлургии СССР А.Р. Борисов 25

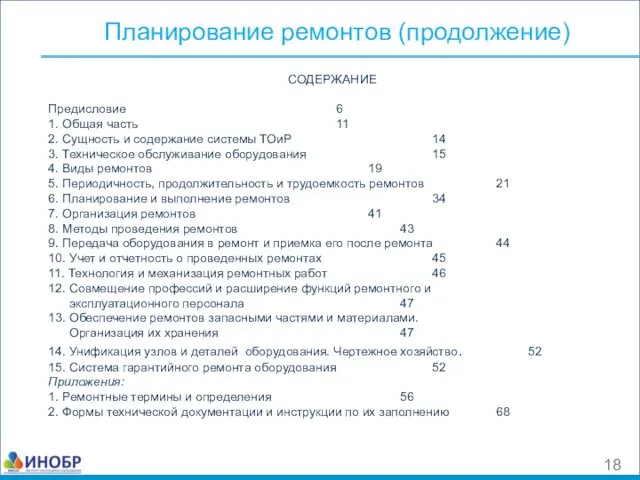

- 18. СОДЕРЖАНИЕ Предисловие 6 1. Общая часть 11 2. Сущность и содержание системы ТОиР 14 3. Техническое

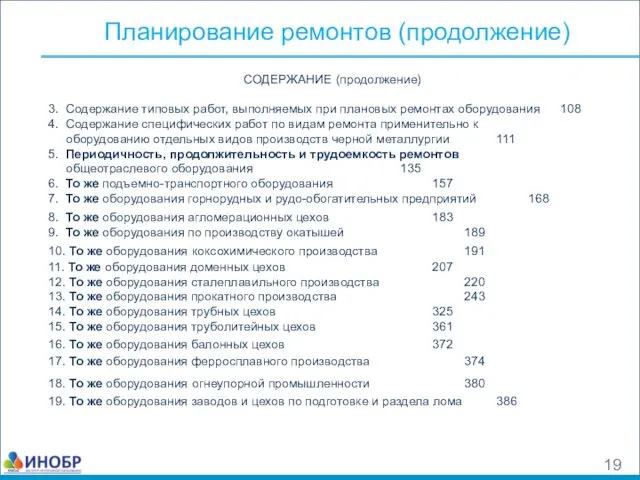

- 19. СОДЕРЖАНИЕ (продолжение) 3. Содержание типовых работ, выполняемых при плановых ремонтах оборудования 108 4. Содержание специфических работ

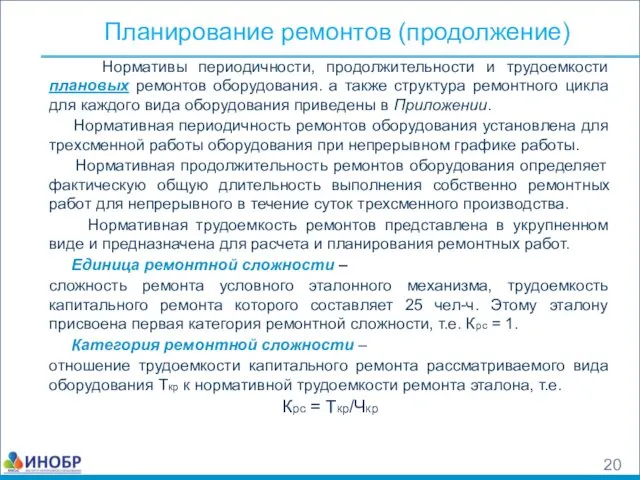

- 20. Планирование ремонтов (продолжение) Нормативы периодичности, продолжительности и трудоемкости плановых ремонтов оборудования. а также структура ремонтного цикла

- 21. Планирование ремонтов (продолжение) Трудоемкость капитального ремонта - размер трудовых затрат, необходимых для выполнения нормального объема слесарно-сборочных

- 22. Планирование ремонтов (продолжение) Нормативы затрат труда на проведение плановых ремонтов (слесарно-сборочные и механомонтажные работы)

- 23. Планирование ремонтов (продолжение)

- 24. Планирование ремонтов (продолжение)

- 25. Планирование ремонтов (продолжение) Ремонтный цикл прошивного стана 114-400

- 26. Планирование ремонтов (продолжение) Министерство цветной металлургии СССР УТВЕРЖДАЮ Министр цветной металлургии СССР П.Ф. Ломако 6 октября

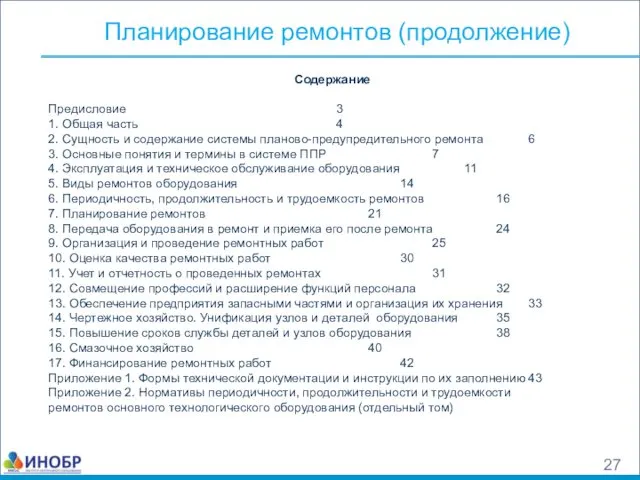

- 27. Содержание Предисловие 3 1. Общая часть 4 2. Сущность и содержание системы планово-предупредительного ремонта 6 3.

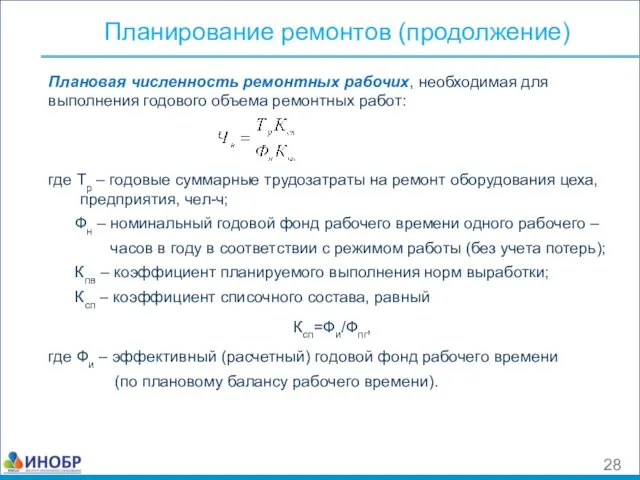

- 28. Плановая численность ремонтных рабочих, необходимая для выполнения годового объема ремонтных работ: где Тр – годовые суммарные

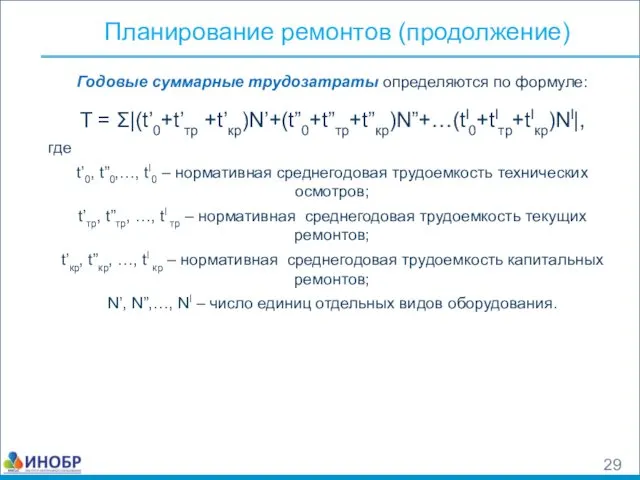

- 29. Годовые суммарные трудозатраты определяются по формуле: T = Σ|(t’0+t’тр +t’кр)N’+(t”0+t”тр+t”кр)N”+…(tl0+tlтр+tlкр)Nl|, где t’0, t”0,…, tl0 – нормативная

- 30. Планирование ремонтов (продолжение)

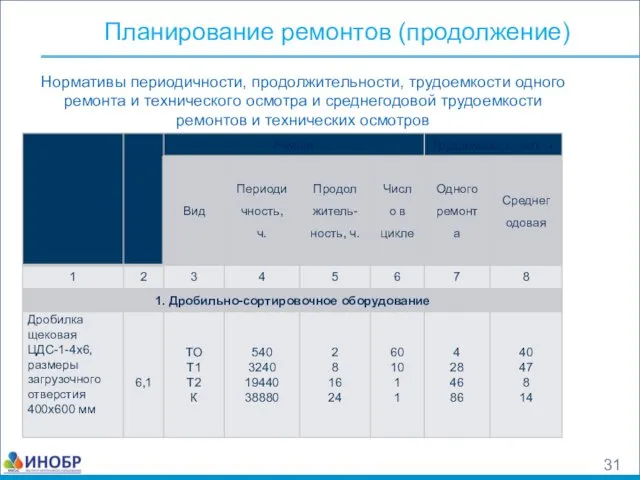

- 31. Планирование ремонтов (продолжение) Нормативы периодичности, продолжительности, трудоемкости одного ремонта и технического осмотра и среднегодовой трудоемкости ремонтов

- 33. Скачать презентацию

Применение аккумуляторов. 8 класс

Применение аккумуляторов. 8 класс Плоске дзеркало. Закони відбивання

Плоске дзеркало. Закони відбивання Машини та обладнання для тваринництва. Механізація доставки та роздавання кормів

Машини та обладнання для тваринництва. Механізація доставки та роздавання кормів Карбюраторные двигатели

Карбюраторные двигатели Волновые свойства света

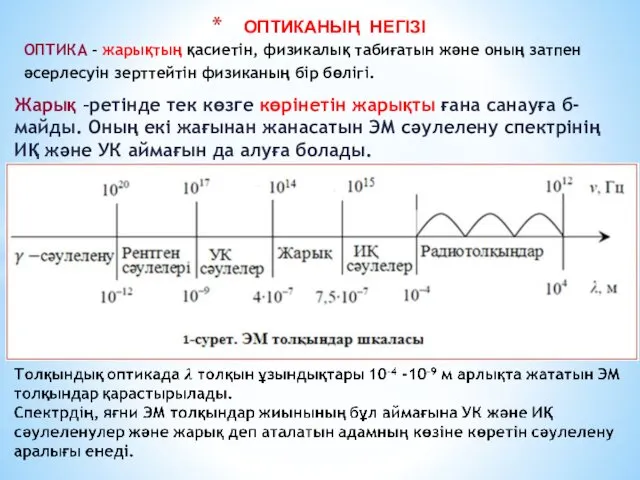

Волновые свойства света Оптиканың негізі

Оптиканың негізі Основные характеристики и виды изнашивания

Основные характеристики и виды изнашивания Электростатика. Закон сохранения заряда

Электростатика. Закон сохранения заряда Электрическая цепь. Электрическая схема

Электрическая цепь. Электрическая схема Давление. Сила давления.

Давление. Сила давления. Лекция №3 (3 ). Волновые уравнения электродинамики

Лекция №3 (3 ). Волновые уравнения электродинамики Сообщающиеся сосуды

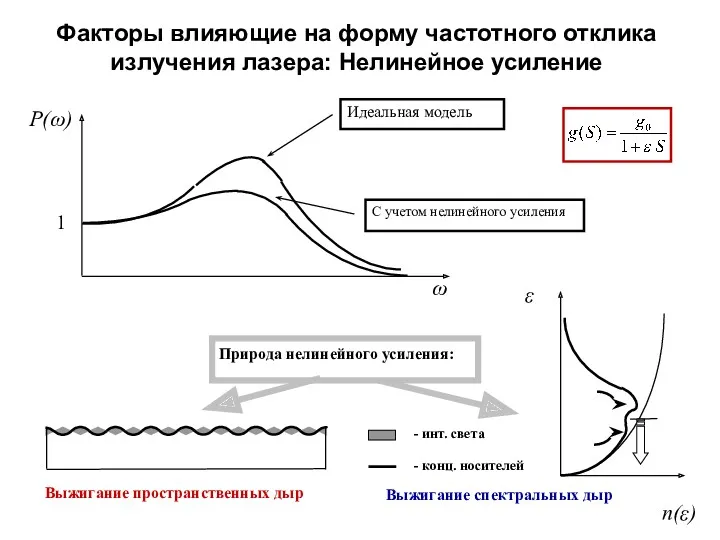

Сообщающиеся сосуды Факторы влияющие на форму частотного отклика излучения лазера: Нелинейное усиление

Факторы влияющие на форму частотного отклика излучения лазера: Нелинейное усиление Исследование термодинамических процессов водяного пара. Смеси идеальных газов. Влажный воздух. (Занятие 5)

Исследование термодинамических процессов водяного пара. Смеси идеальных газов. Влажный воздух. (Занятие 5) Надпровідність. Перспективи та застосування. Надпровідники. Лампа, діод, транзистор. Електричний струм у металах

Надпровідність. Перспективи та застосування. Надпровідники. Лампа, діод, транзистор. Електричний струм у металах Поверхностное натяжение мыльного пузыря

Поверхностное натяжение мыльного пузыря Мастер класс по теме Давление

Мастер класс по теме Давление Ядерный реактор

Ядерный реактор Квантовая физика. Фотоэффект

Квантовая физика. Фотоэффект Сорбционно-спектроскопические методы анализа

Сорбционно-спектроскопические методы анализа Внеклассное мероприятие Физический турнир

Внеклассное мероприятие Физический турнир Актуальные вопросы подготовки к ЕГЭ по физике

Актуальные вопросы подготовки к ЕГЭ по физике Magnetic Resonance

Magnetic Resonance Тасымалдау құбылысы. Нақты газдар

Тасымалдау құбылысы. Нақты газдар Использование электронных образовательных ресурсов в преподавании физики

Использование электронных образовательных ресурсов в преподавании физики Открытие нейтрона

Открытие нейтрона Мощность и работа электрического тока

Мощность и работа электрического тока Давление твердых тел. Способы увеличения и уменьшения давления. (7 класс)

Давление твердых тел. Способы увеличения и уменьшения давления. (7 класс)