Содержание

- 2. 1. Преимущества и недостатки. 2. Область применения. 3. Классификация ПС. 4. Материалы ПС. 5. Смазочные материалы.

- 3. Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш из антифрикционного материала и

- 4. Преимущества ПС: 1. При высоких угловых скоростях и постоянной нагрузке без частых пусков-остановок имеют меньшие габариты.

- 5. Недостатки ПС: 1. Сложный пуск – требуется или подача жидкости под давлением, или установка подшипников качения,

- 6. Область применения ПС: 1. Разъемные подшипники для коленчатых валов. 2. Подшипники для особо быстроходных валов, если

- 7. Область применения ПС

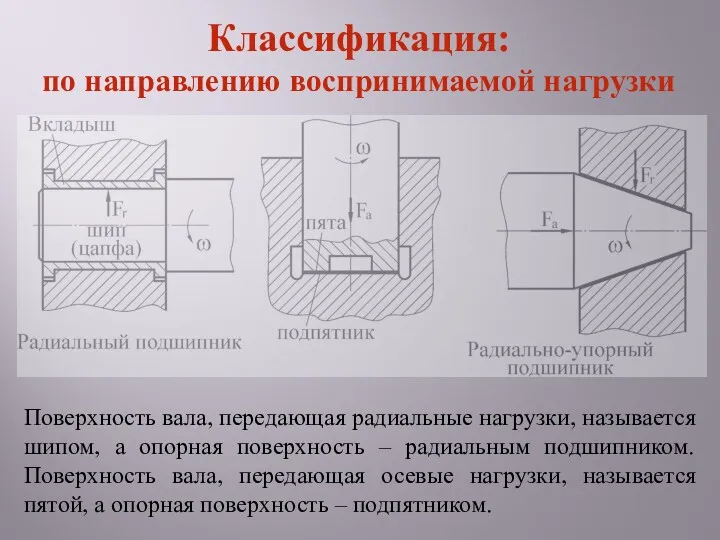

- 8. Поверхность вала, передающая радиальные нагрузки, называется шипом, а опорная поверхность – радиальным подшипником. Поверхность вала, передающая

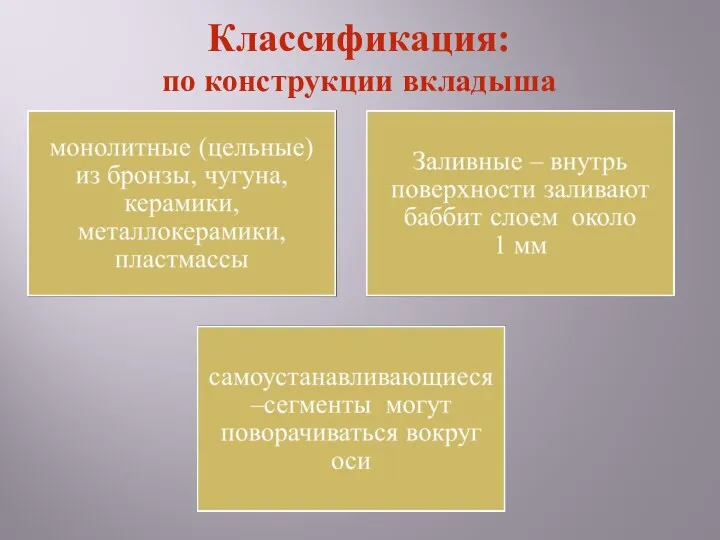

- 9. Классификация: по конструкции вкладыша

- 10. Требования: – низкий коэффициент трения в паре с материалом вала (как правило, сталью); – износостойкость; –

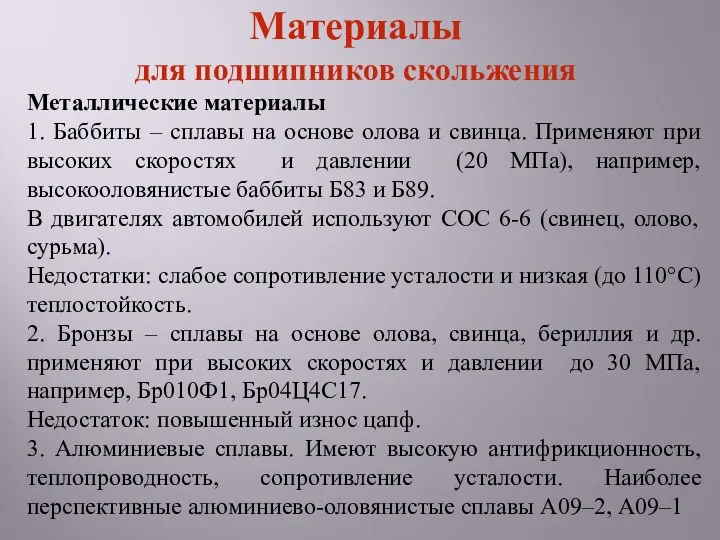

- 11. Металлические материалы 1. Баббиты – сплавы на основе олова и свинца. Применяют при высоких скоростях и

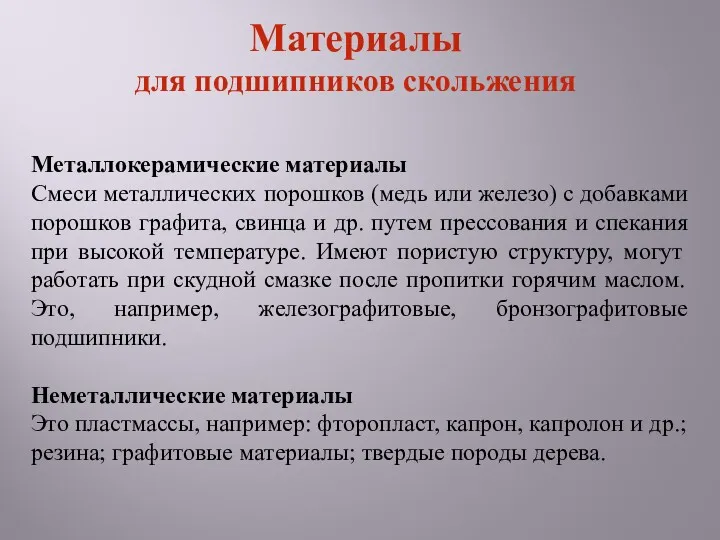

- 12. Металлокерамические материалы Смеси металлических порошков (медь или железо) с добавками порошков графита, свинца и др. путем

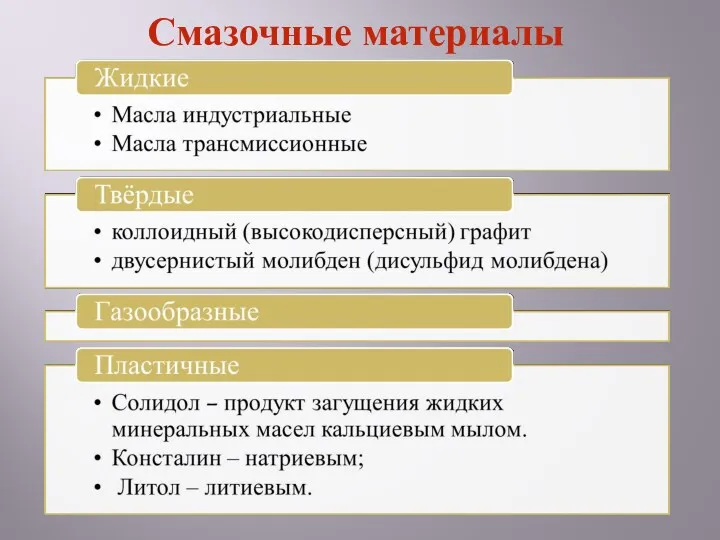

- 13. Смазочные материалы

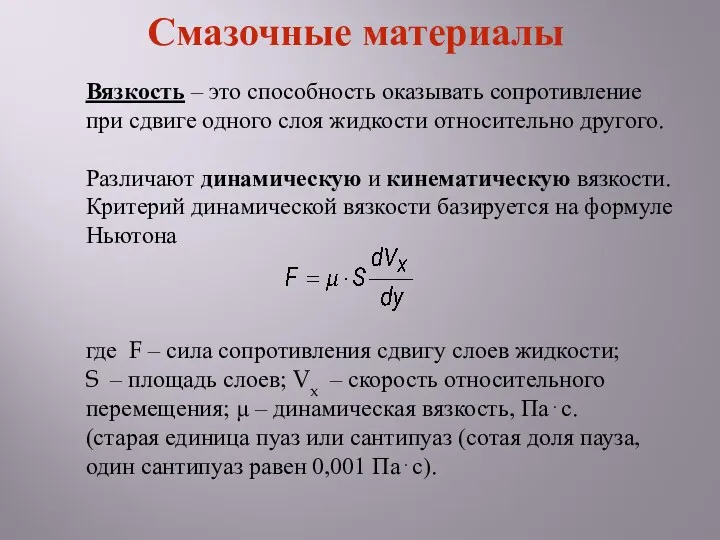

- 14. Вязкость – это способность оказывать сопротивление при сдвиге одного слоя жидкости относительно другого. Различают динамическую и

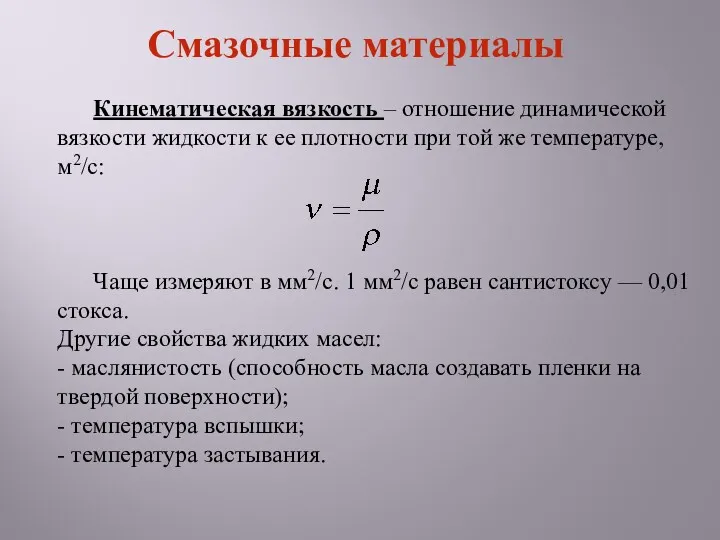

- 15. Кинематическая вязкость – отношение динамической вязкости жидкости к ее плотности при той же температуре, м2/с: Чаще

- 16. Мощность в ПС расходуется на: – упругое и пластичное деформирование микронеровностей; – на схватывание (задир) в

- 17. Виды трения (кривая Штрибека)

- 18. Кривая Штрибека для различных вязкостей

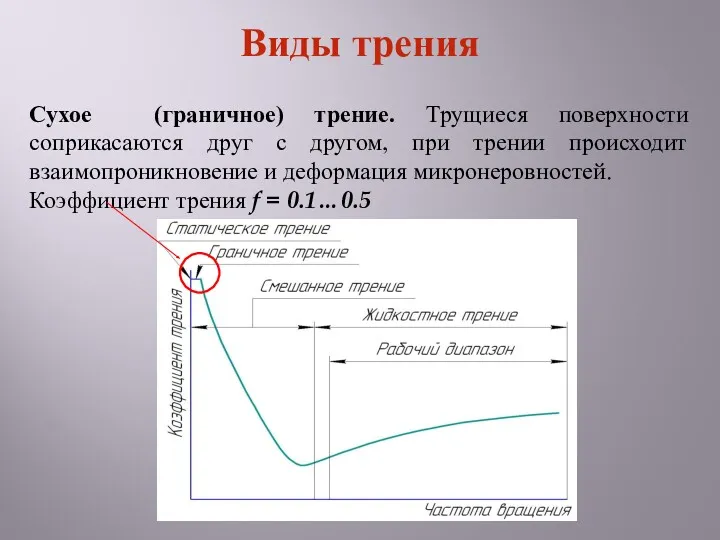

- 19. Сухое (граничное) трение. Трущиеся поверхности соприкасаются друг с другом, при трении происходит взаимопроникновение и деформация микронеровностей.

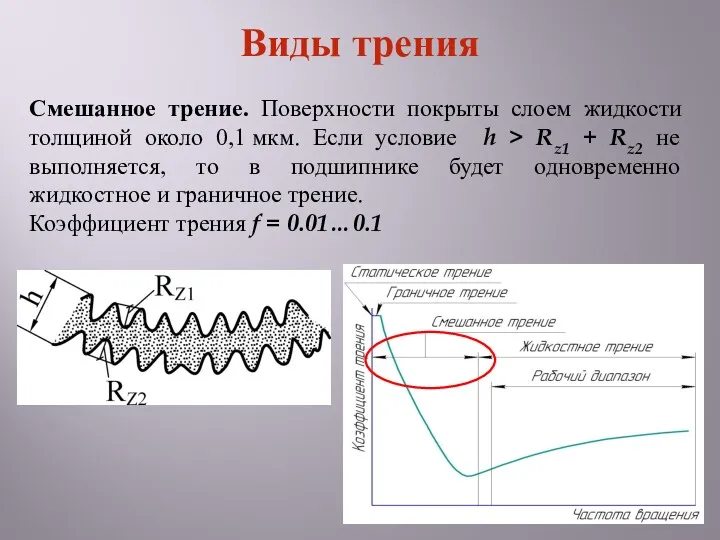

- 20. Смешанное трение. Поверхности покрыты слоем жидкости толщиной около 0,1 мкм. Если условие h > Rz1 +

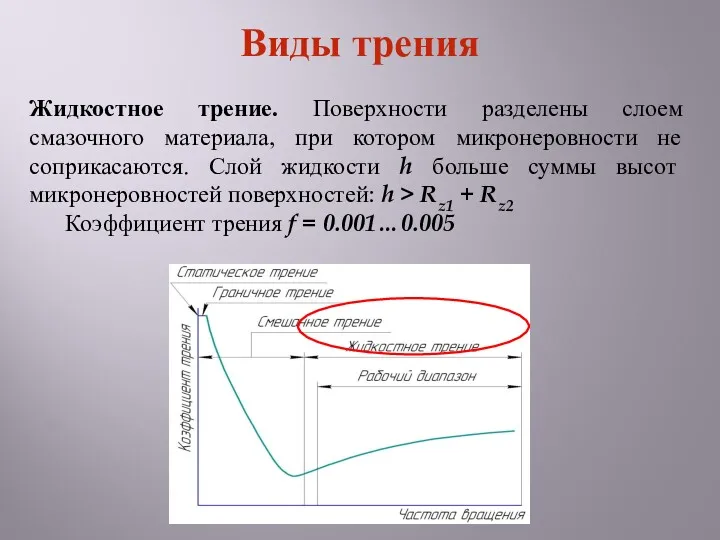

- 21. Жидкостное трение. Поверхности разделены слоем смазочного материала, при котором микронеровности не соприкасаются. Слой жидкости h больше

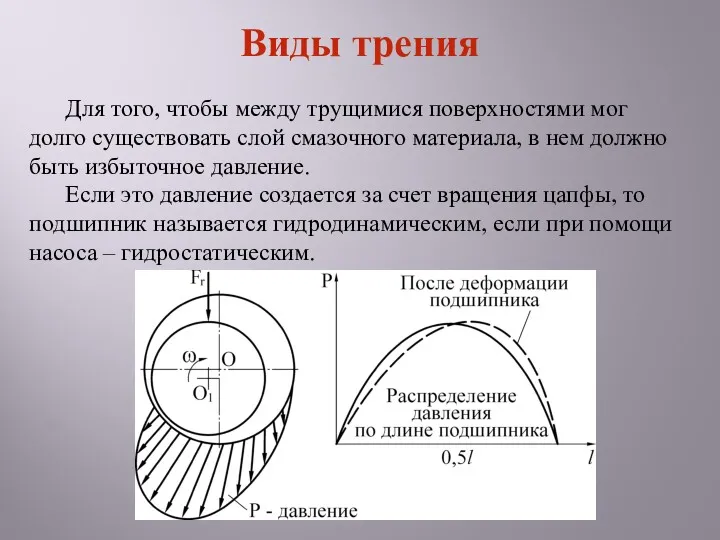

- 22. Для того, чтобы между трущимися поверхностями мог долго существовать слой смазочного материала, в нем должно быть

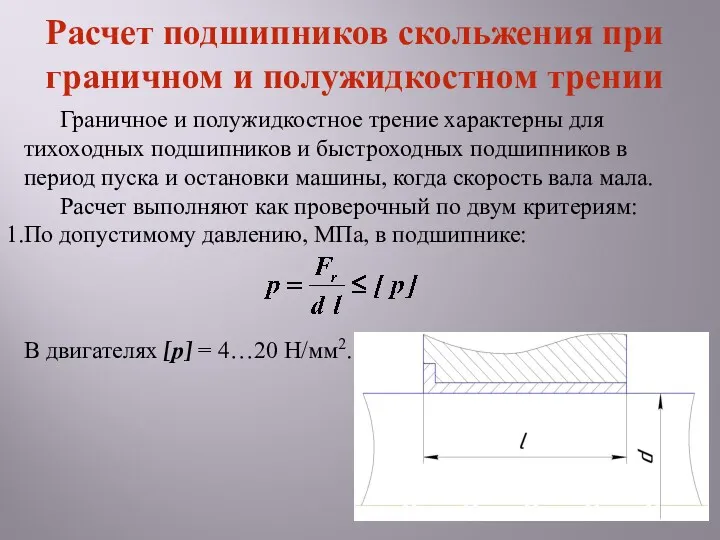

- 23. Граничное и полужидкостное трение характерны для тихоходных подшипников и быстроходных подшипников в период пуска и остановки

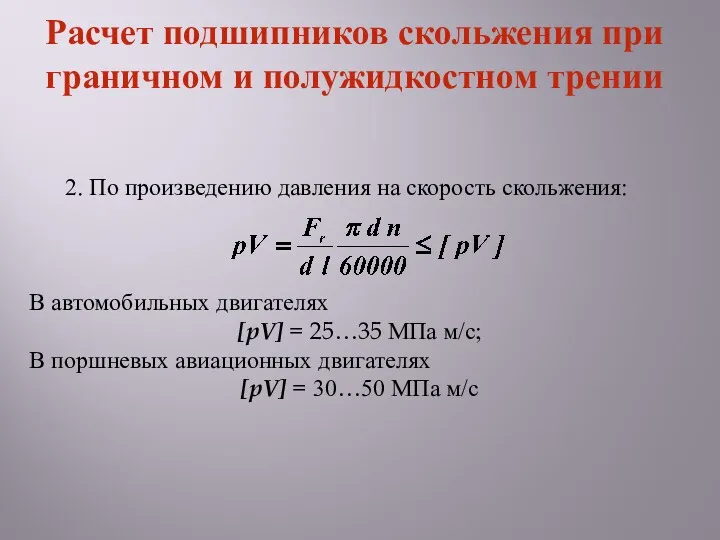

- 24. 2. По произведению давления на скорость скольжения: В автомобильных двигателях [pV] = 25…35 МПа м/с; В

- 25. [pV] и [p] выбирают в зависимости от материала вкладыша: Расчет подшипников скольжения при граничном и полужидкостном

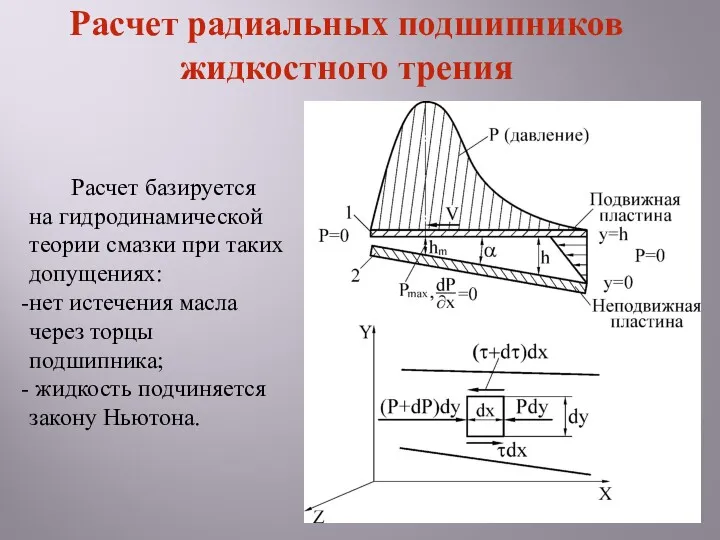

- 26. Расчет базируется на гидродинамической теории смазки при таких допущениях: нет истечения масла через торцы подшипника; жидкость

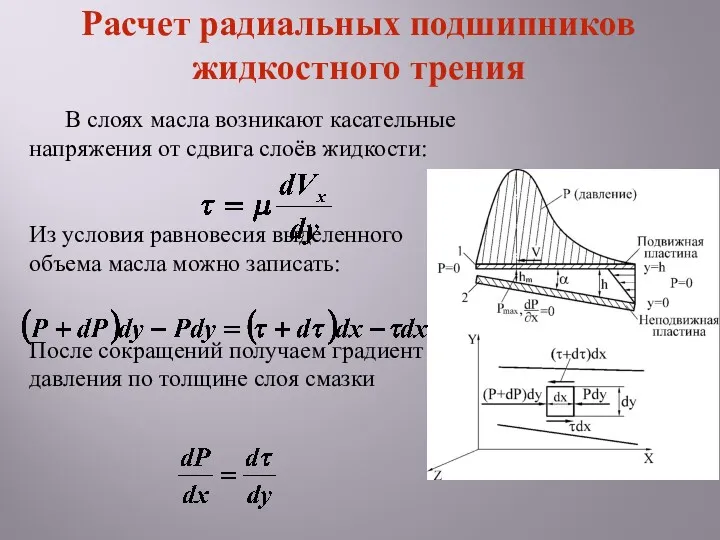

- 27. В слоях масла возникают касательные напряжения от сдвига слоёв жидкости: Из условия равновесия выделенного объема масла

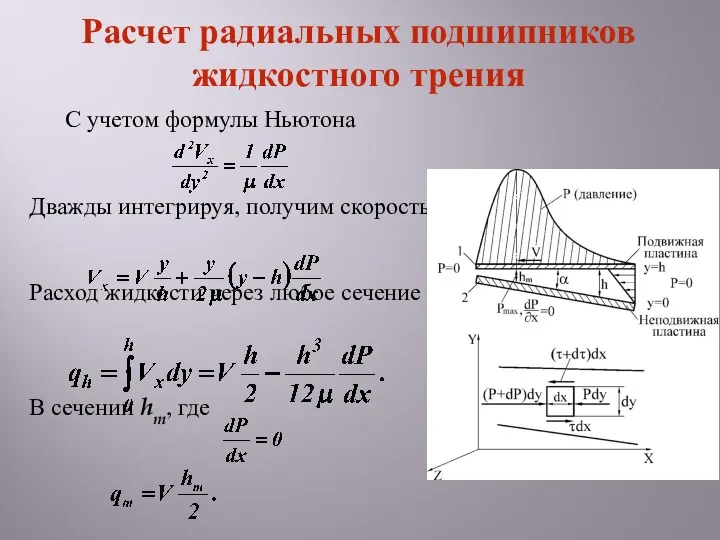

- 28. С учетом формулы Ньютона Дважды интегрируя, получим скорость: Расход жидкости через любое сечение В сечении hm,

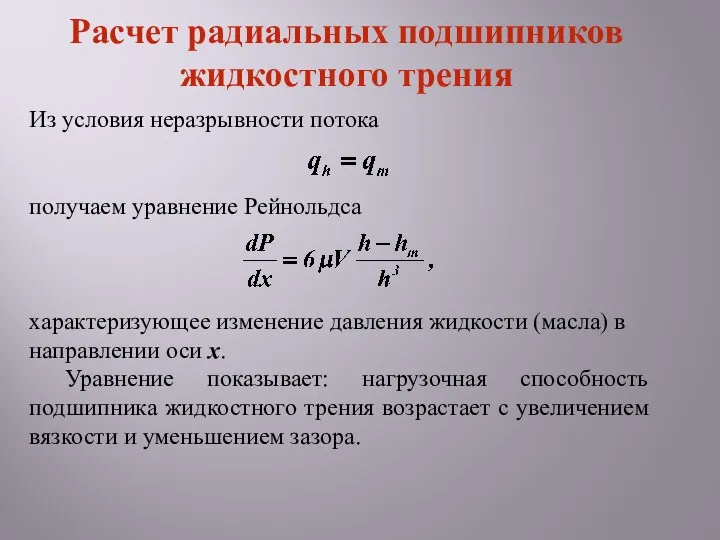

- 29. Из условия неразрывности потока получаем уравнение Рейнольдса характеризующее изменение давления жидкости (масла) в направлении оси х.

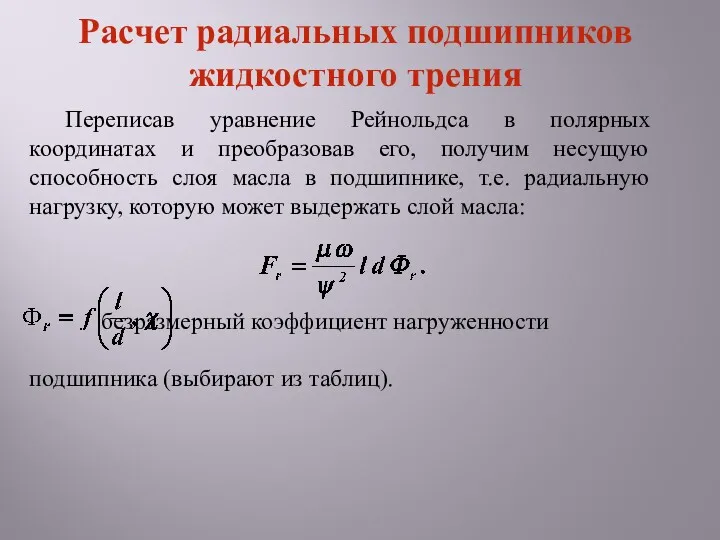

- 30. Переписав уравнение Рейнольдса в полярных координатах и преобразовав его, получим несущую способность слоя масла в подшипнике,

- 31. δ – диаметральный зазор; е – эксцентриситет; – относительный зазор; – относительный эксцентриситет Расчет радиальных подшипников

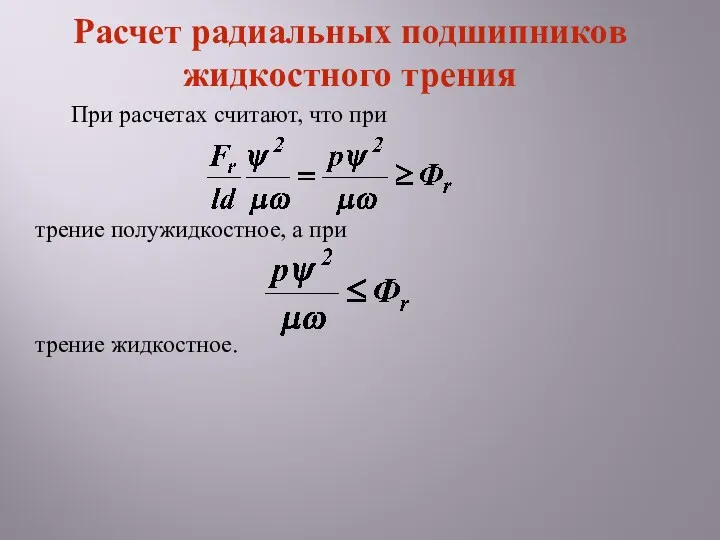

- 32. При расчетах считают, что при трение полужидкостное, а при трение жидкостное. Расчет радиальных подшипников жидкостного трения

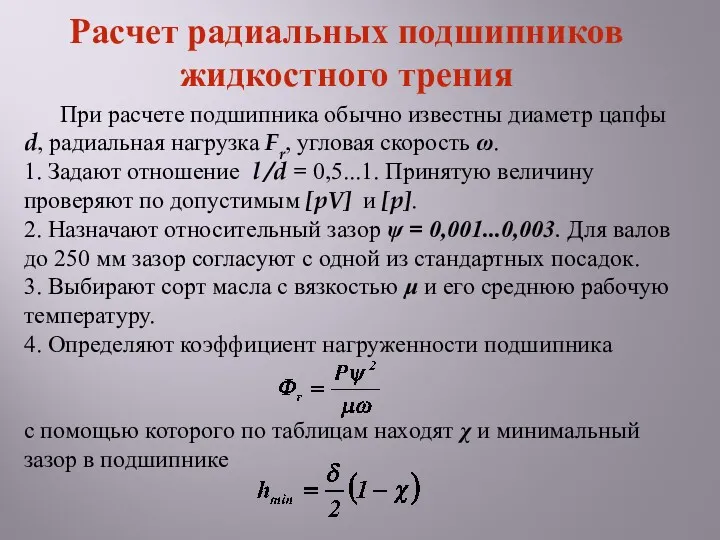

- 33. При расчете подшипника обычно известны диаметр цапфы d, радиальная нагрузка Fr, угловая скорость ω. 1. Задают

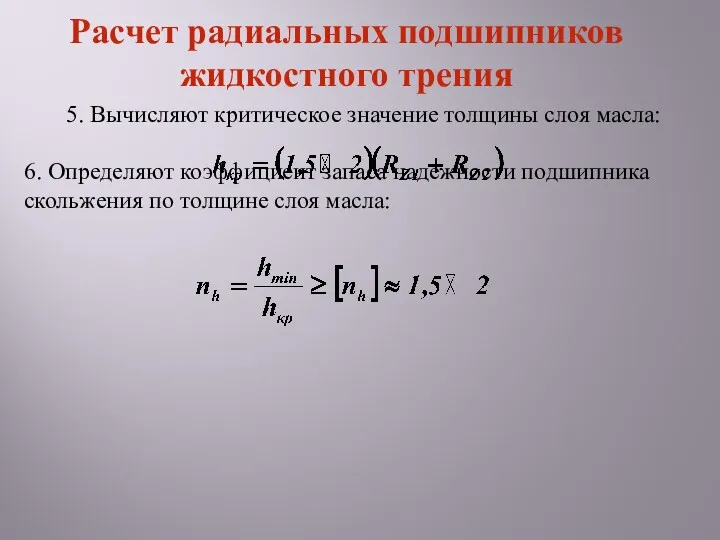

- 34. 5. Вычисляют критическое значение толщины слоя масла: 6. Определяют коэффициент запаса надежности подшипника скольжения по толщине

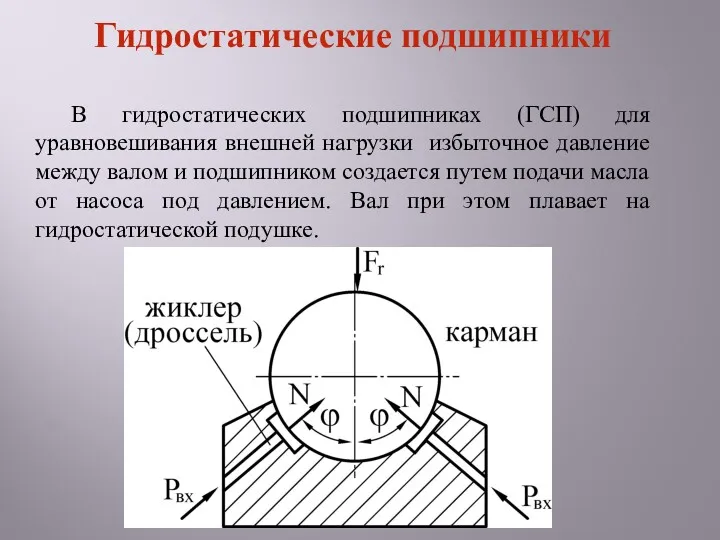

- 35. В гидростатических подшипниках (ГСП) для уравновешивания внешней нагрузки избыточное давление между валом и подшипником создается путем

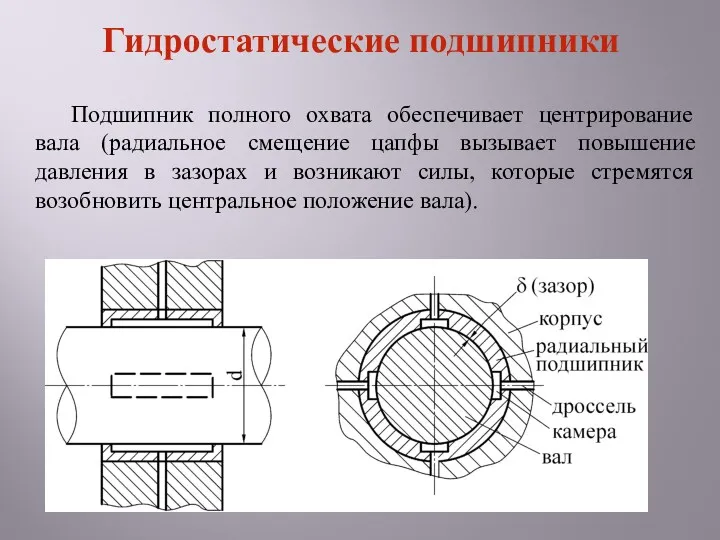

- 36. Подшипник полного охвата обеспечивает центрирование вала (радиальное смещение цапфы вызывает повышение давления в зазорах и возникают

- 38. Скачать презентацию

![[pV] и [p] выбирают в зависимости от материала вкладыша: Расчет](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/11696/slide-24.jpg)

Секреты мыльных пузырей

Секреты мыльных пузырей Интерактивный опрос - физика 7 класс

Интерактивный опрос - физика 7 класс Барометр – анероид. Атмосферное давление на различных высотах. Манометры

Барометр – анероид. Атмосферное давление на различных высотах. Манометры Электромагнитные колебания

Электромагнитные колебания Учебная практика. Общие сведения о слесарных работах. Тема 1

Учебная практика. Общие сведения о слесарных работах. Тема 1 Электротехника и электроника

Электротехника и электроника Зубчатые передачи

Зубчатые передачи Последовательное соединение проводников

Последовательное соединение проводников Презентация к уроку Изменение агрегатных состояний вещества

Презентация к уроку Изменение агрегатных состояний вещества Уравнение состояния идеального газа. Газовые законы

Уравнение состояния идеального газа. Газовые законы Действие магнитного поля на движущийся заряд. 9 класс

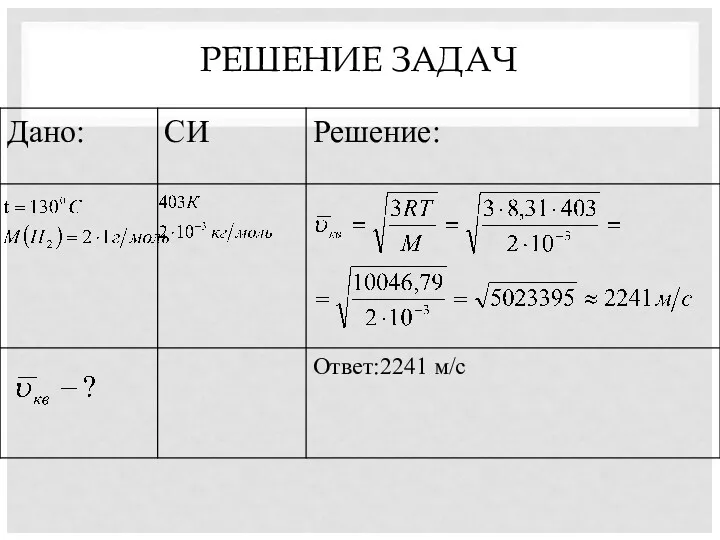

Действие магнитного поля на движущийся заряд. 9 класс Вывод уравнения состояния идеального газа. Решение задач

Вывод уравнения состояния идеального газа. Решение задач Классификация плоских механизмов

Классификация плоских механизмов Расчет градиентного ветра для широты Курска

Расчет градиентного ветра для широты Курска один день в старой усадьбе

один день в старой усадьбе Презентация Линзы

Презентация Линзы Баллистика и аэродинамика

Баллистика и аэродинамика Презентация по физике 10 класс Уравнение движения тела брошенного под углом к горизонту

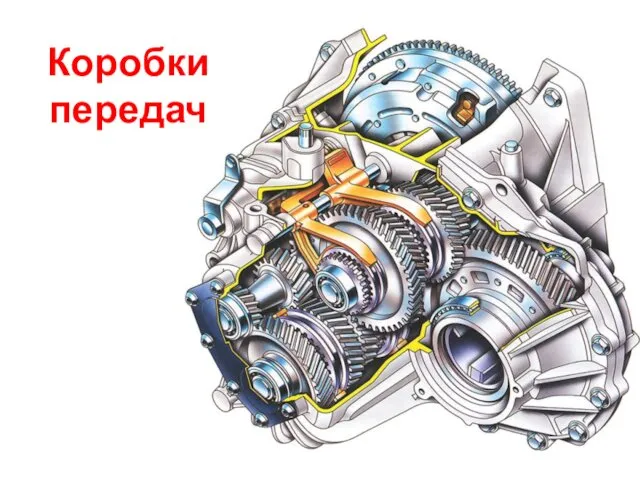

Презентация по физике 10 класс Уравнение движения тела брошенного под углом к горизонту Коробки передач. Требования

Коробки передач. Требования Презентация к уроку физики по теме Напряжённость

Презентация к уроку физики по теме Напряжённость Всероссийский турнир юных физиков. Катание на диске

Всероссийский турнир юных физиков. Катание на диске Элективный курс

Элективный курс Аморфные вещества и жидкие кристалы

Аморфные вещества и жидкие кристалы Виртуальная экскурсия. Шкала электромагнитных излучений

Виртуальная экскурсия. Шкала электромагнитных излучений Ходовая часть автомобиля

Ходовая часть автомобиля Кипение

Кипение Первый закон Ньютона. Динамика. Урок 19

Первый закон Ньютона. Динамика. Урок 19 Проекитрование и производство изделий интегральной электроники. Диффузия примесей

Проекитрование и производство изделий интегральной электроники. Диффузия примесей