Расчет силовых нагрузок на вал и построение эпюр изгибающих моментов и крутящего момента презентация

Содержание

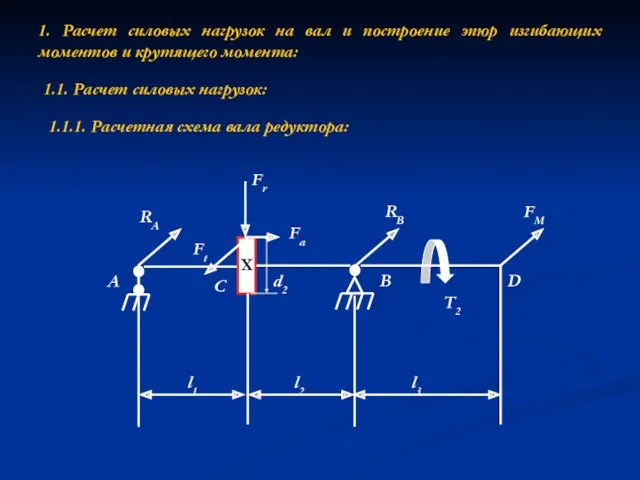

- 2. 1. Расчет силовых нагрузок на вал и построение эпюр изгибающих моментов и крутящего момента: 1.1. Расчет

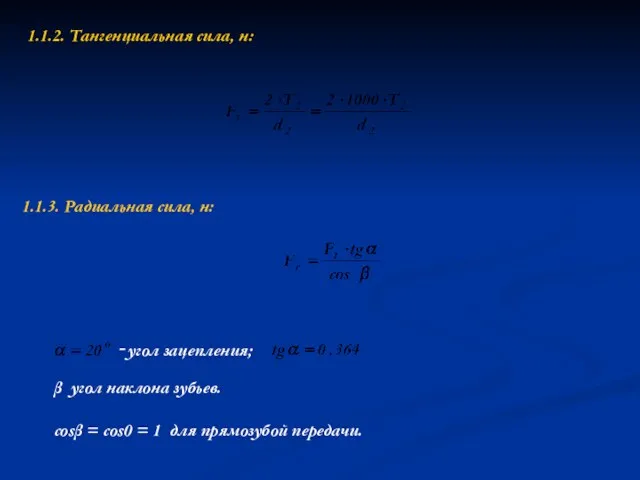

- 3. 1.1.2. Тангенциальная сила, н: 1.1.3. Радиальная сила, н: β угол наклона зубьев. соsβ = соs0

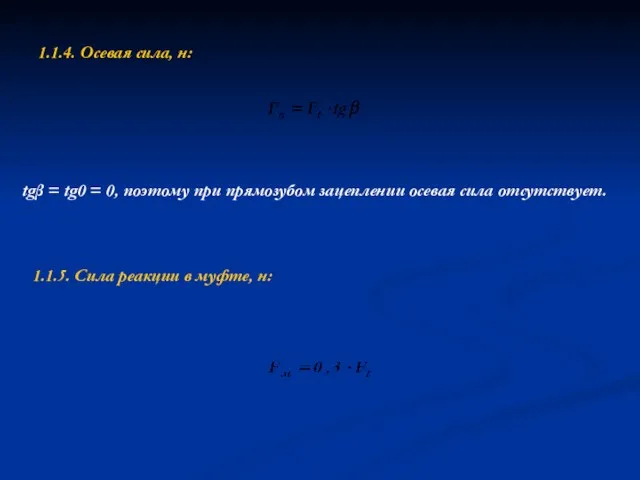

- 4. 1.1.4. Осевая сила, н: tgβ = tg0 = 0, поэтому при прямозубом зацеплении осевая сила отсутствует.

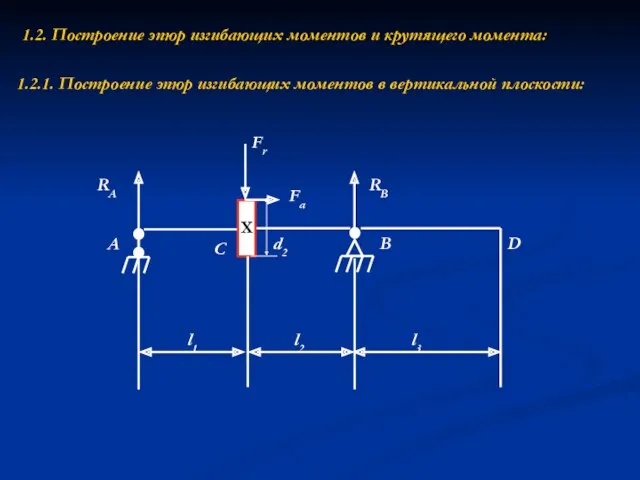

- 5. 1.2. Построение эпюр изгибающих моментов и крутящего момента: 1.2.1. Построение эпюр изгибающих моментов в вертикальной плоскости:

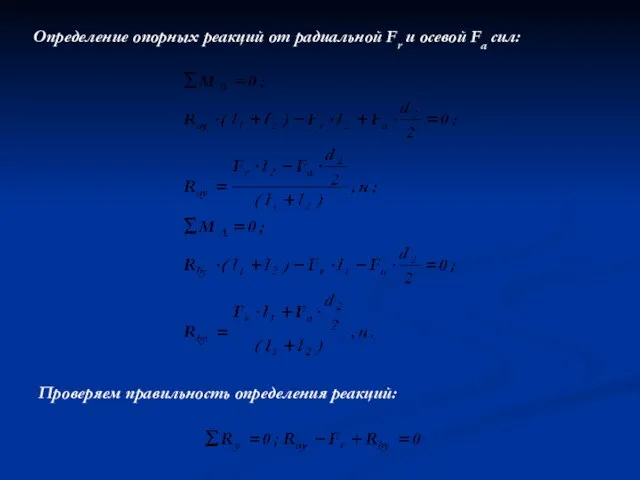

- 6. Проверяем правильность определения реакций: Определение опорных реакций от радиальной Fr и осевой Fa сил:

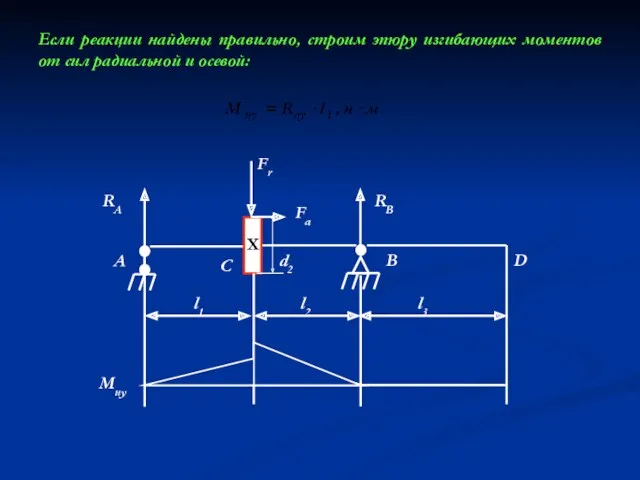

- 7. RA RB A C B D Fr Fa l1 l2 l3 d2 Миy Если реакции найдены

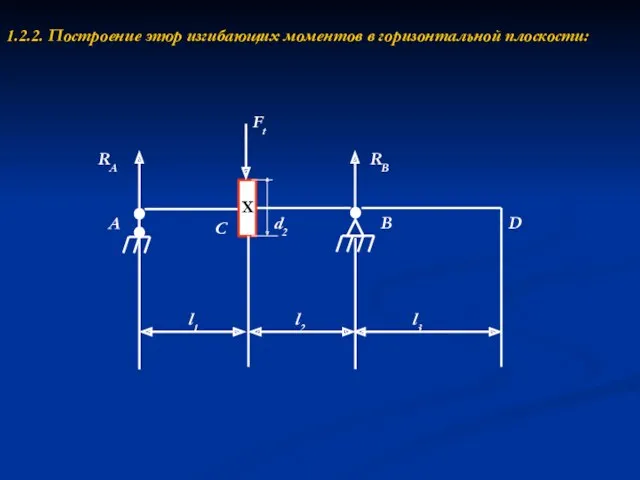

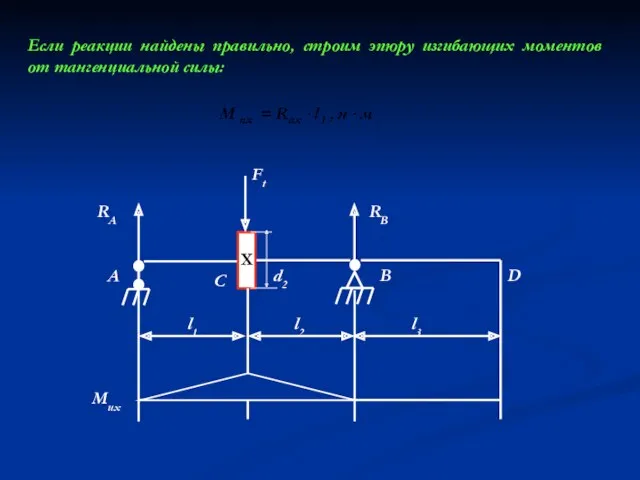

- 8. 1.2.2. Построение эпюр изгибающих моментов в горизонтальной плоскости: RA RB A C B D Ft l1

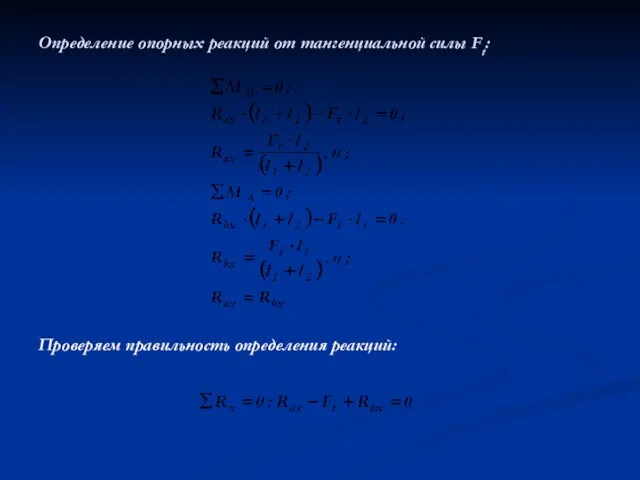

- 9. Определение опорных реакций от тангенциальной силы Ft: Проверяем правильность определения реакций:

- 10. Если реакции найдены правильно, строим эпюру изгибающих моментов от тангенциальной силы: RA RB A C B

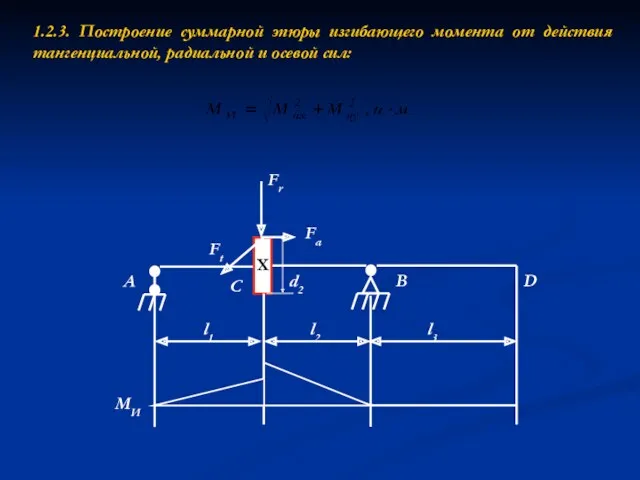

- 11. 1.2.3. Построение суммарной эпюры изгибающего момента от действия тангенциальной, радиальной и осевой сил: A C B

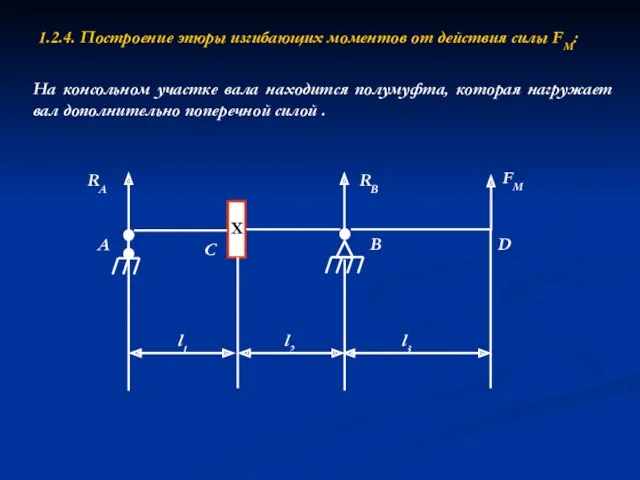

- 12. 1.2.4. Построение эпюры изгибающих моментов от действия силы FМ: RA RB A C B D l1

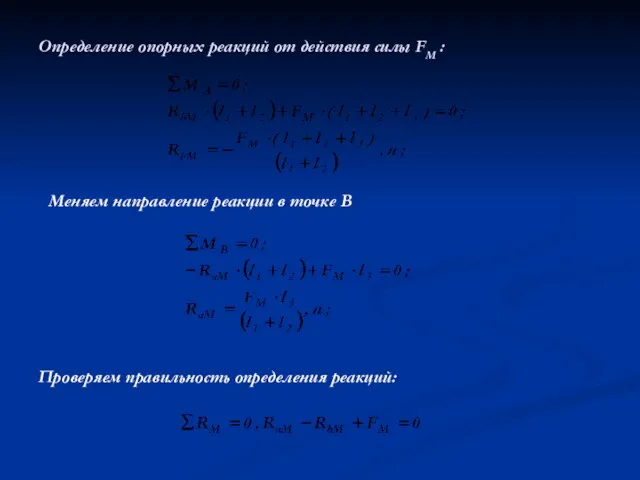

- 13. Определение опорных реакций от действия силы FМ : Проверяем правильность определения реакций: Меняем направление реакции в

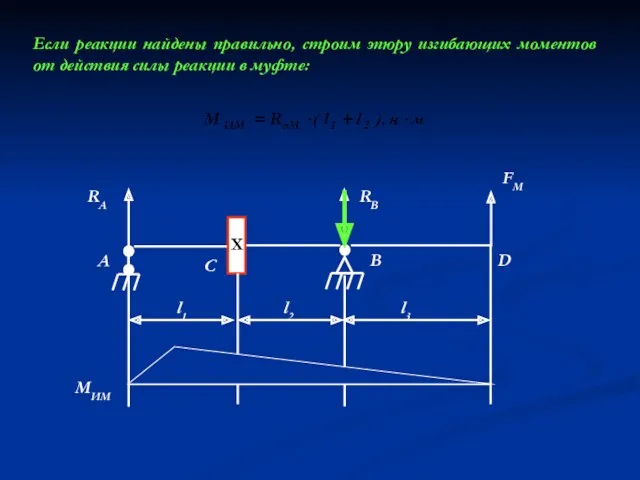

- 14. Если реакции найдены правильно, строим эпюру изгибающих моментов от действия силы реакции в муфте: RA RB

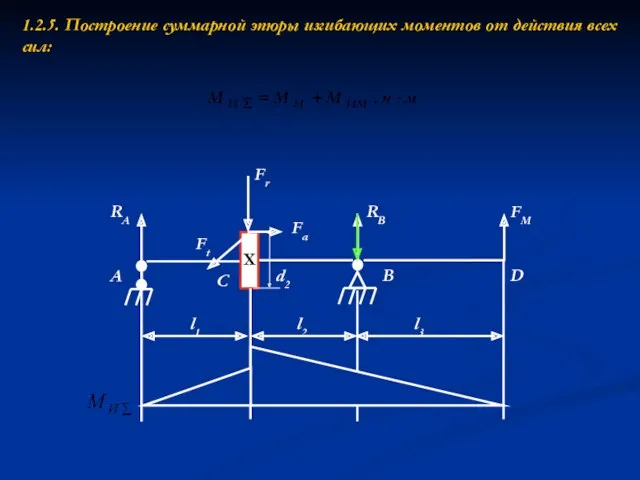

- 15. 1.2.5. Построение суммарной эпюры изгибающих моментов от действия всех сил: RA RB A C B D

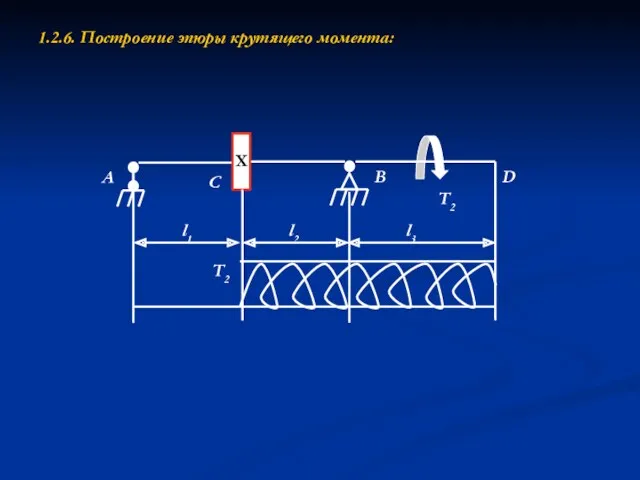

- 16. 1.2.6. Построение эпюры крутящего момента: A C B D T2 l1 l2 l3 Т2

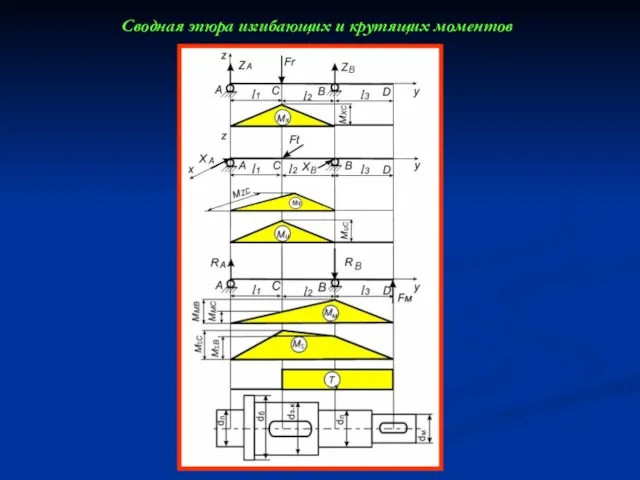

- 17. Сводная эпюра изгибающих и крутящих моментов

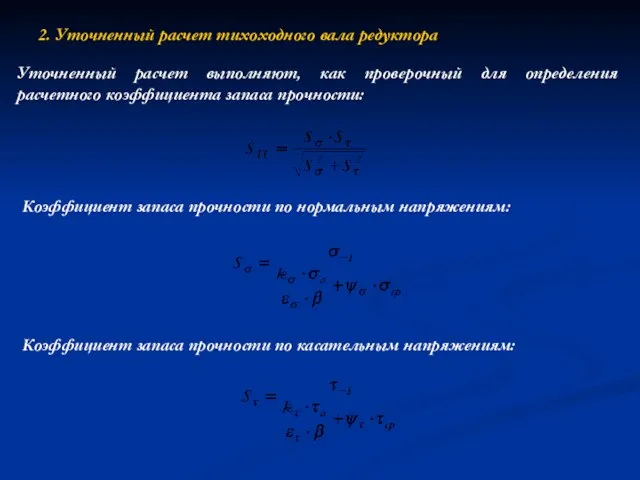

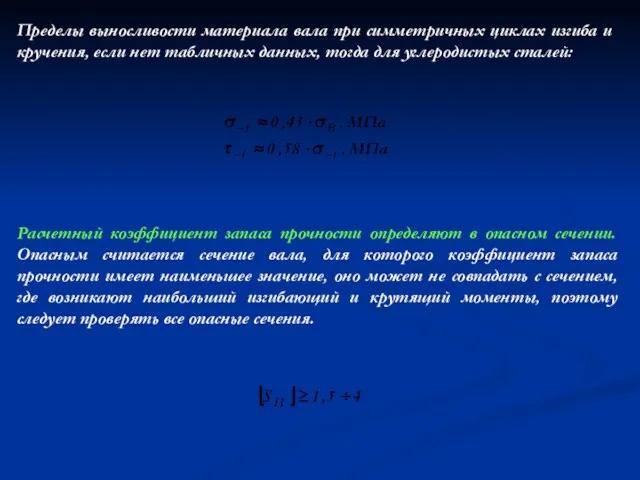

- 18. 2. Уточненный расчет тихоходного вала редуктора Уточненный расчет выполняют, как проверочный для определения расчетного коэффициента запаса

- 19. Расчетный коэффициент запаса прочности определяют в опасном сечении. Опасным считается сечение вала, для которого коэффициент запаса

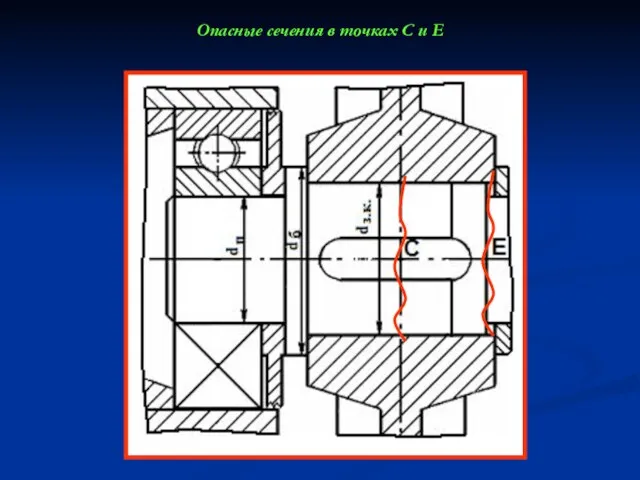

- 20. Опасные сечения в точках С и Е

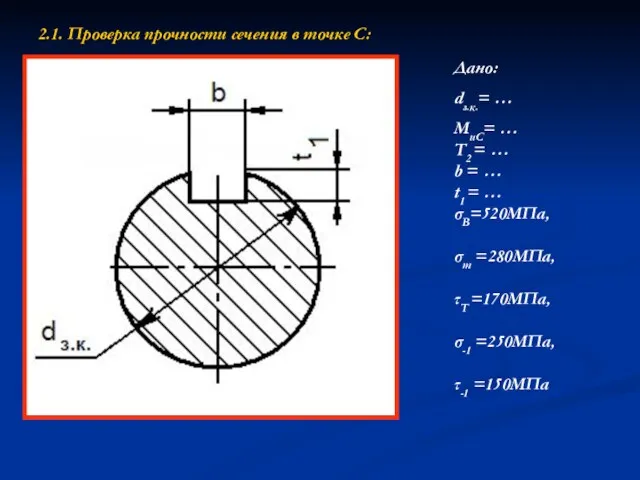

- 21. 2.1. Проверка прочности сечения в точке С: Дано: dз.к.= … МиС= … Т2 = … b

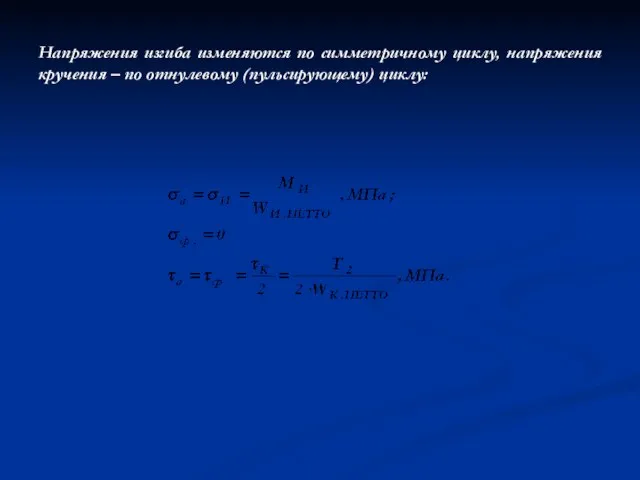

- 22. Напряжения изгиба изменяются по симметричному циклу, напряжения кручения – по отнулевому (пульсирующему) циклу:

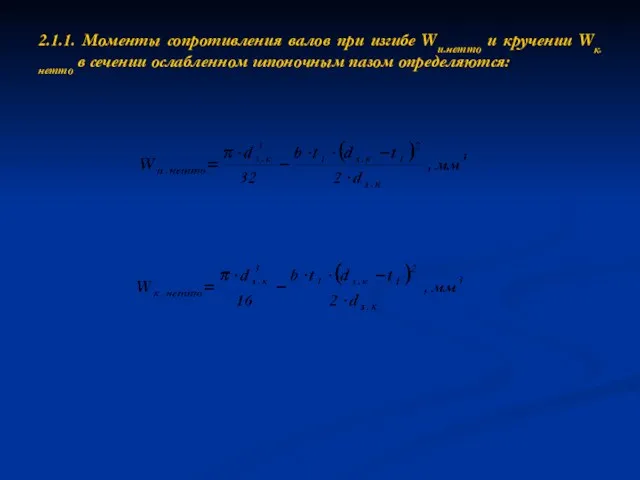

- 23. 2.1.1. Моменты сопротивления валов при изгибе Wи.нетто и кручении Wк.нетто в сечении ослабленном шпоночным пазом определяются:

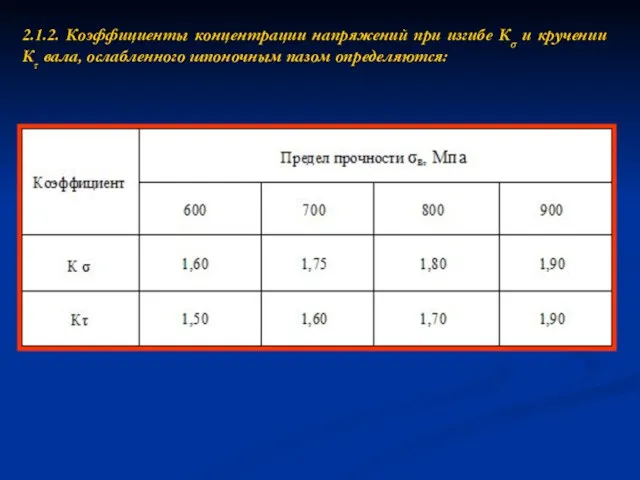

- 24. 2.1.2. Коэффициенты концентрации напряжений при изгибе Кσ и кручении Кτ вала, ослабленного шпоночным пазом определяются:

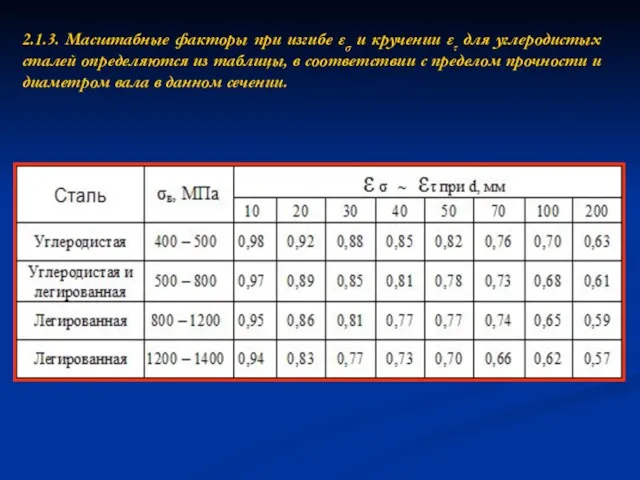

- 25. 2.1.3. Масштабные факторы при изгибе εσ и кручении ετ для углеродистых сталей определяются из таблицы, в

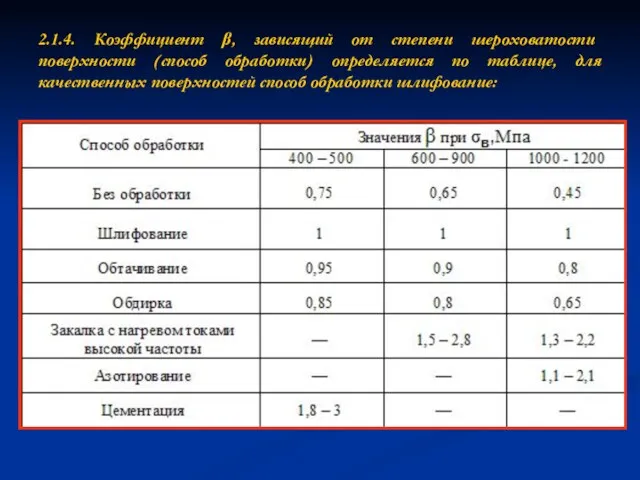

- 26. 2.1.4. Коэффициент β, зависящий от степени шероховатости поверхности (способ обработки) определяется по таблице, для качественных поверхностей

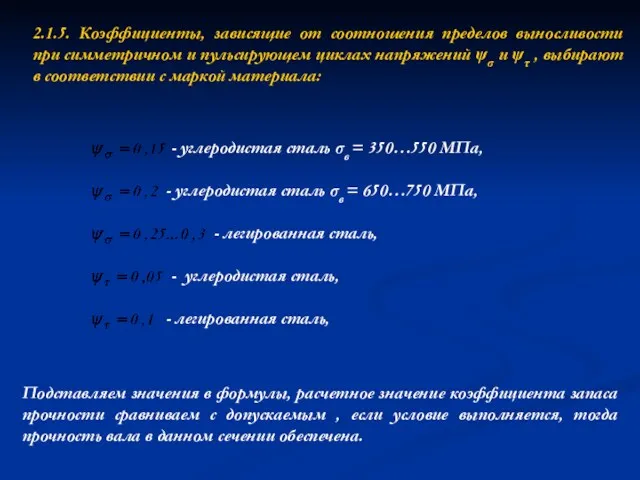

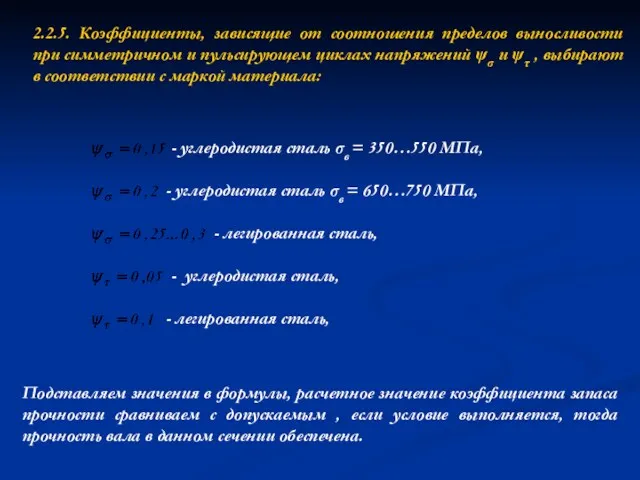

- 27. 2.1.5. Коэффициенты, зависящие от соотношения пределов выносливости при симметричном и пульсирующем циклах напряжений ψσ и ψτ

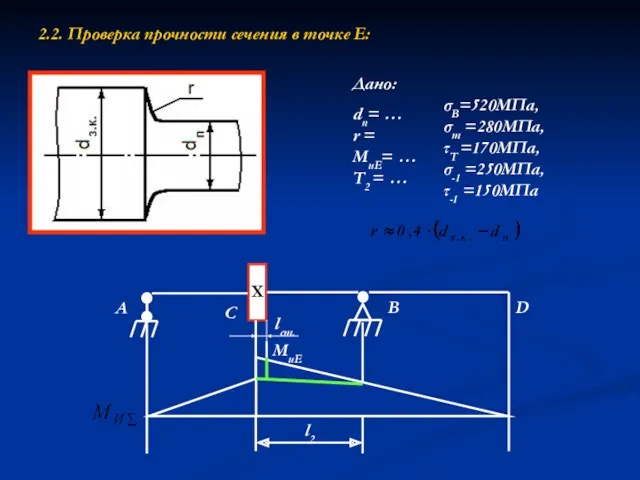

- 28. 2.2. Проверка прочности сечения в точке Е: A C B D l2 МиЕ lст.

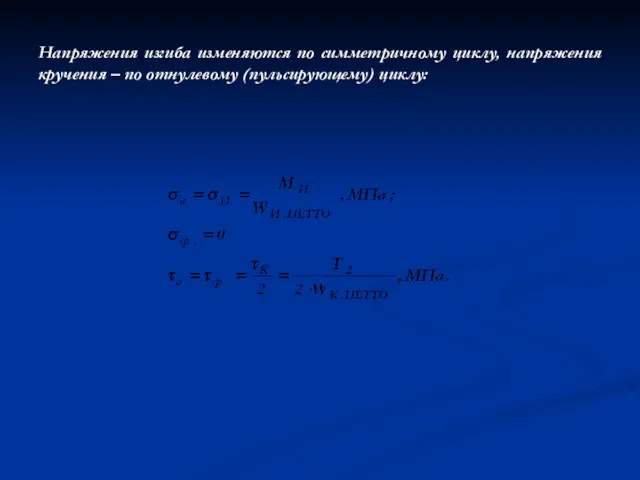

- 29. Напряжения изгиба изменяются по симметричному циклу, напряжения кручения – по отнулевому (пульсирующему) циклу:

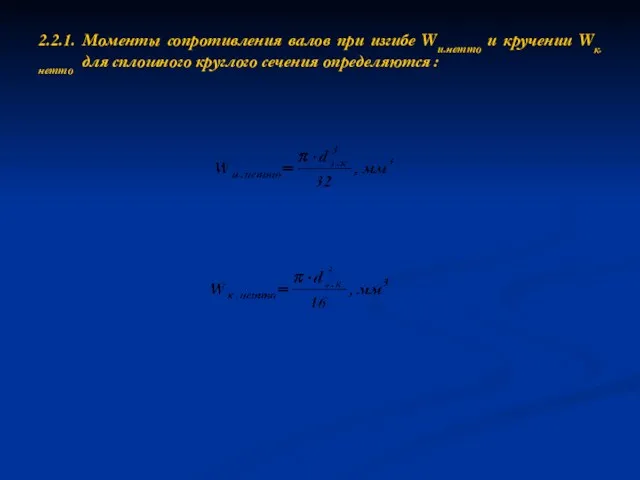

- 30. 2.2.1. Моменты сопротивления валов при изгибе Wи.нетто и кручении Wк.нетто для сплошного круглого сечения определяются :

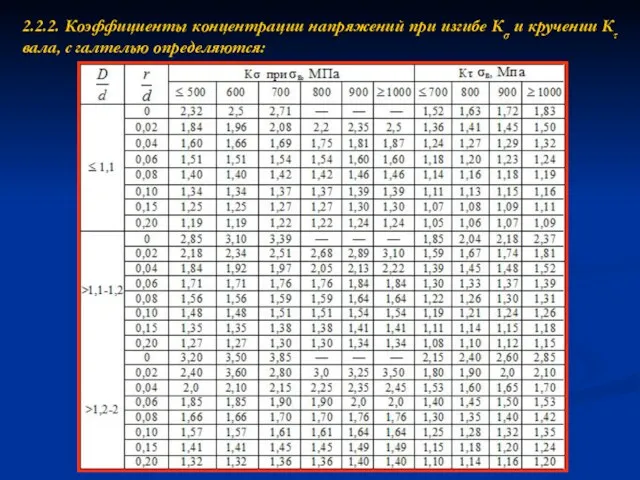

- 31. 2.2.2. Коэффициенты концентрации напряжений при изгибе Кσ и кручении Кτ вала, с галтелью определяются:

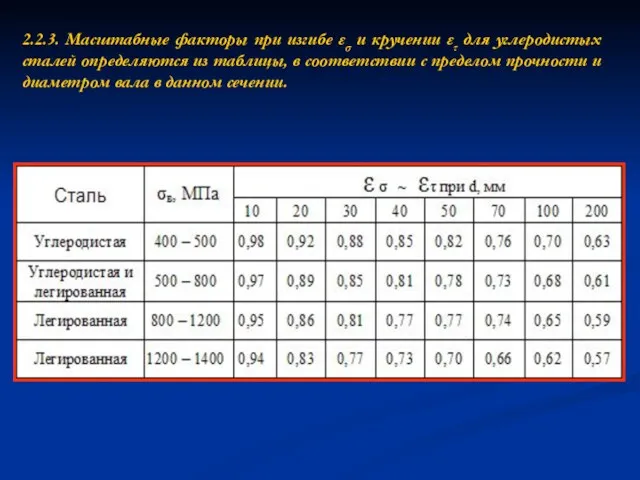

- 32. 2.2.3. Масштабные факторы при изгибе εσ и кручении ετ для углеродистых сталей определяются из таблицы, в

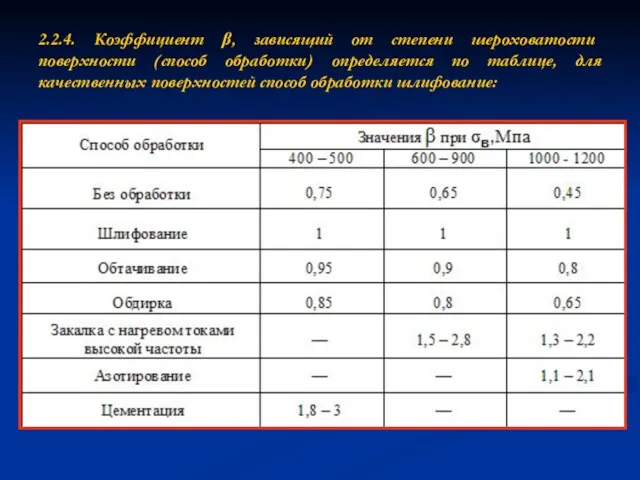

- 33. 2.2.4. Коэффициент β, зависящий от степени шероховатости поверхности (способ обработки) определяется по таблице, для качественных поверхностей

- 34. 2.2.5. Коэффициенты, зависящие от соотношения пределов выносливости при симметричном и пульсирующем циклах напряжений ψσ и ψτ

- 36. Скачать презентацию

Новые цели школьного физического образования – новые учебные задачи

Новые цели школьного физического образования – новые учебные задачи Атом энергиясын пайдалану қауіпсіздік мемлекеттік құру

Атом энергиясын пайдалану қауіпсіздік мемлекеттік құру презентация к факультативу по физике 11кл.

презентация к факультативу по физике 11кл. Определение твёрдости металлов и сплавов

Определение твёрдости металлов и сплавов Физика реального кристалла. Вводная лекция

Физика реального кристалла. Вводная лекция Основные понятия теории тепломассообмена

Основные понятия теории тепломассообмена yadernaya_fizika (1)

yadernaya_fizika (1) Фотоэффект

Фотоэффект Фундаментальные понятия и основополагающие принципы естествознания. Классификация элементарных частиц и их свойства

Фундаментальные понятия и основополагающие принципы естествознания. Классификация элементарных частиц и их свойства Концептуально-методологические основания современной научной картины мира

Концептуально-методологические основания современной научной картины мира Архитектурно-конструктивное устройство судов

Архитектурно-конструктивное устройство судов Послідовне з’єднання провідників

Послідовне з’єднання провідників Основы электродинамики

Основы электродинамики Ультразвуковой контроль

Ультразвуковой контроль Спектральдік және басқа да оптикалық әдістер

Спектральдік және басқа да оптикалық әдістер Основы теории подобия

Основы теории подобия Динамика материальной точки. Тема 3

Динамика материальной точки. Тема 3 Динамика Ньютона

Динамика Ньютона История создания швейной машинки

История создания швейной машинки Инструментальные методы исследования органических веществ. Спектроскопические методы – ЯМР (часть 2)

Инструментальные методы исследования органических веществ. Спектроскопические методы – ЯМР (часть 2) презентация деятельностного подхода

презентация деятельностного подхода Основные принципы электричества

Основные принципы электричества Муфты. Механические муфты

Муфты. Механические муфты Lektsia_5_Formuly_Frenelya

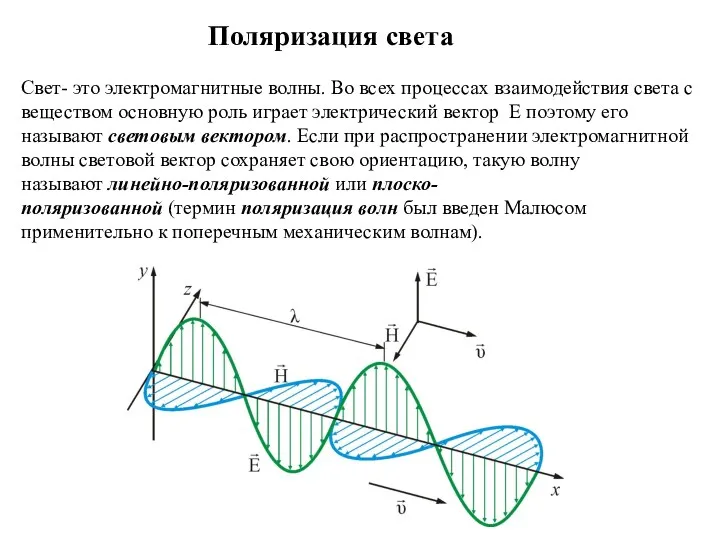

Lektsia_5_Formuly_Frenelya Плоскопараллельное движение твердого тела

Плоскопараллельное движение твердого тела Природное электричество

Природное электричество Замедление нейтронов. Уравнение переноса

Замедление нейтронов. Уравнение переноса Устройство и принцип работы воздухораспределителя 292

Устройство и принцип работы воздухораспределителя 292