Содержание

- 3. Классификация щековых дробилок Вибрационные дробилки

- 4. Кинематические схемы щековых дробилок: а) с верхним подвесом щеки и вертикальным шатуном - ЩДП 15×21; б)

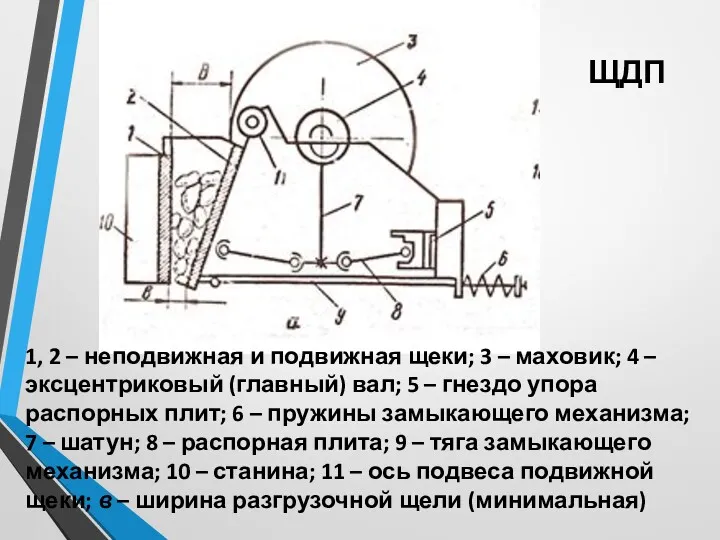

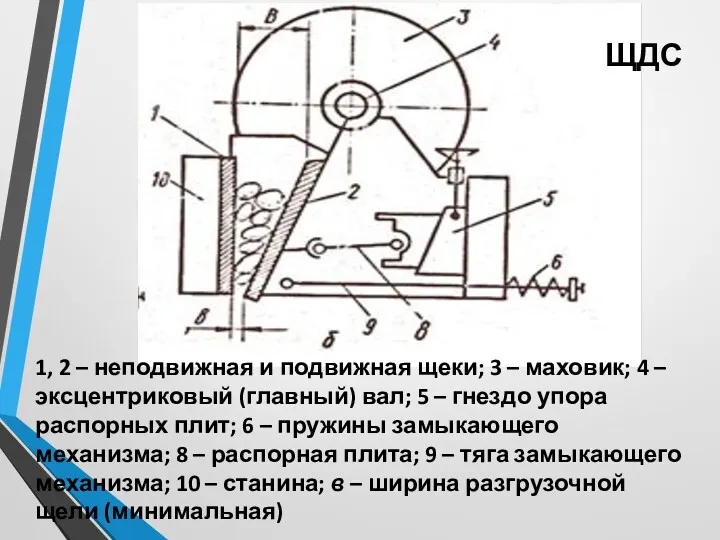

- 7. 1, 2 – неподвижная и подвижная щеки; 3 – маховик; 4 – эксцентриковый (главный) вал; 5

- 9. 1, 2 – неподвижная и подвижная щеки; 3 – маховик; 4 – эксцентриковый (главный) вал; 5

- 10. Щековые дробилки применяют для дробления крупных кусков горных пород с временным сопротивлением сжатию до 300 МПа

- 11. Угол захвата щековых дробилок. Углом захвата щековых дробилок называют угол между подвижной и неподвижной щеками. При

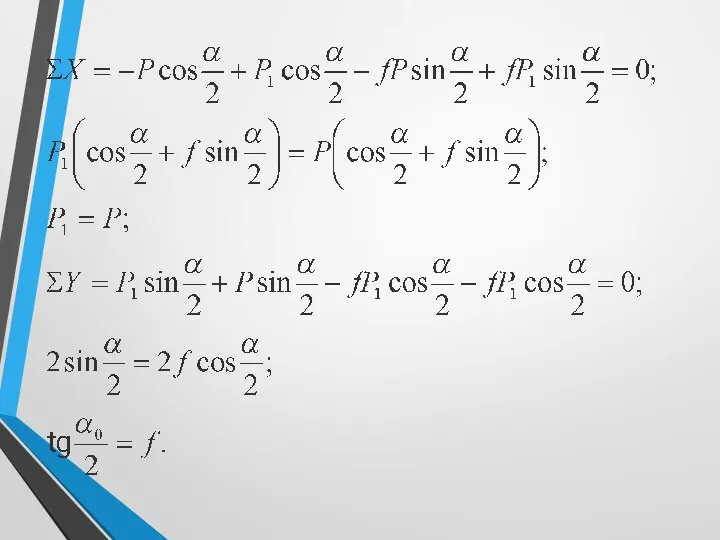

- 12. Раздавливаемый кусок между щеками подвергается воздействию следующих сил: Р − давление подвижной щеки; Р1 − реакция

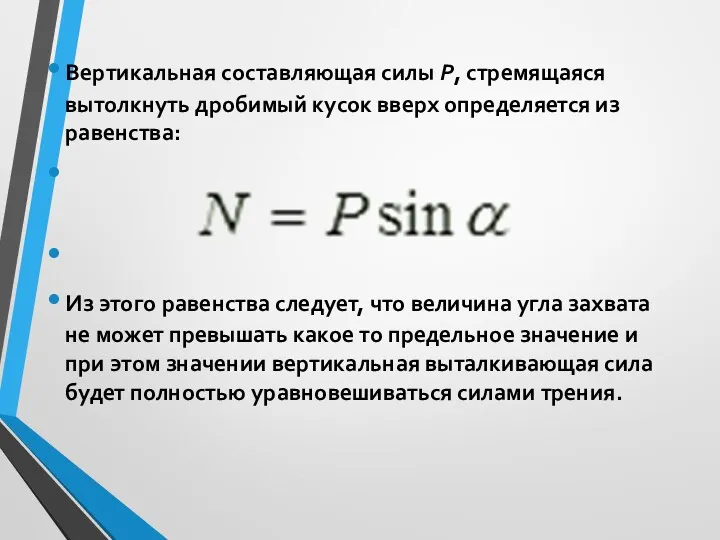

- 13. Вертикальная составляющая силы Р, стремящаяся вытолкнуть дробимый кусок вверх определяется из равенства: Из этого равенства следует,

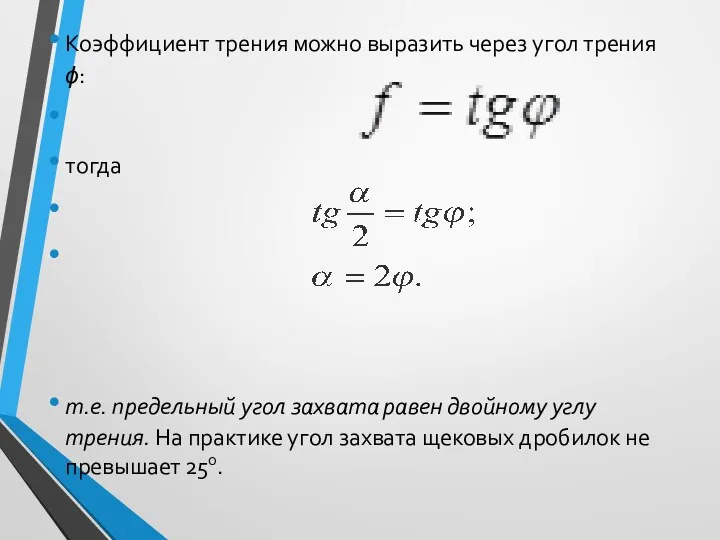

- 16. Коэффициент трения можно выразить через угол трения ϕ: тогда т.е. предельный угол захвата равен двойному углу

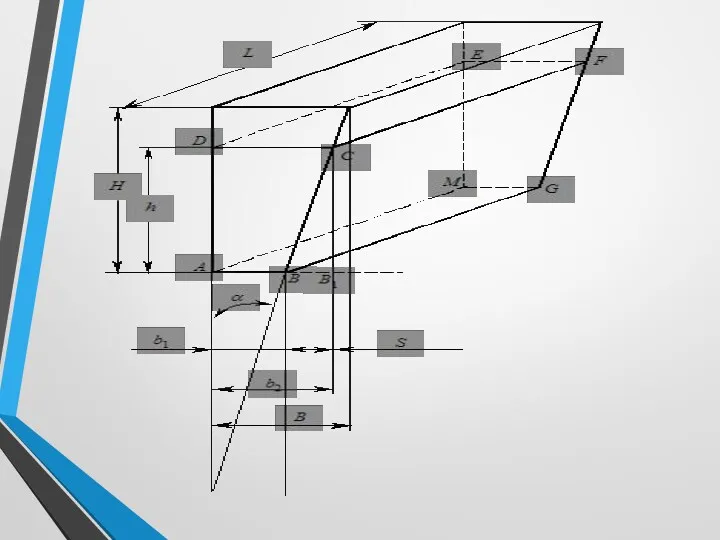

- 17. Частота вращения эксцентрикового вала. При каждом качании подвижной щеки из камеры дробления могут выпадать куски находящиеся

- 19. Продолжительность (с) отхода подвижной щеки равна продолжительности оборота коленчатого вала: , где n − частота вращения

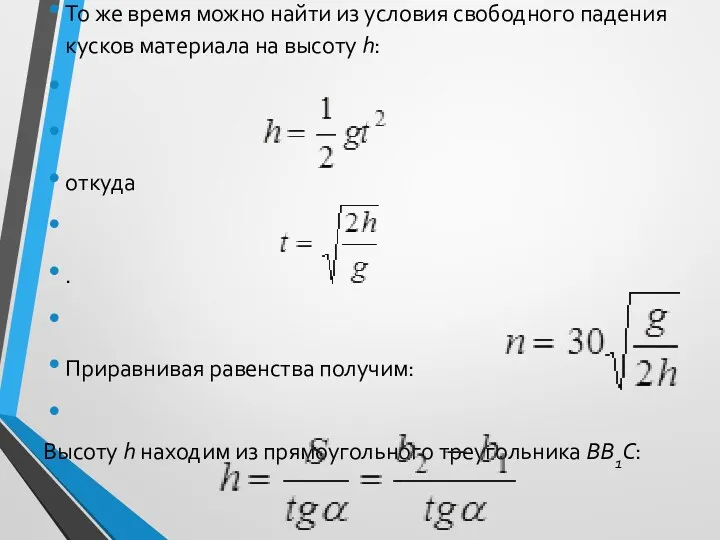

- 20. То же время можно найти из условия свободного падения кусков материала на высоту h: откуда .

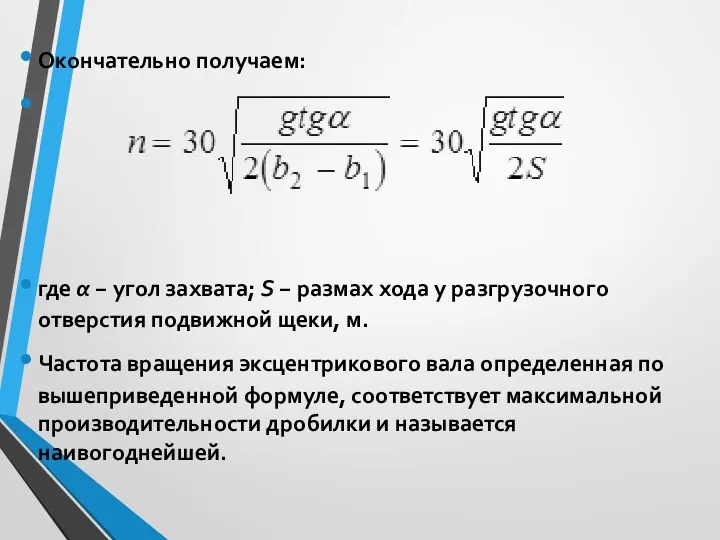

- 21. Окончательно получаем: где α − угол захвата; S − размах хода у разгрузочного отверстия подвижной щеки,

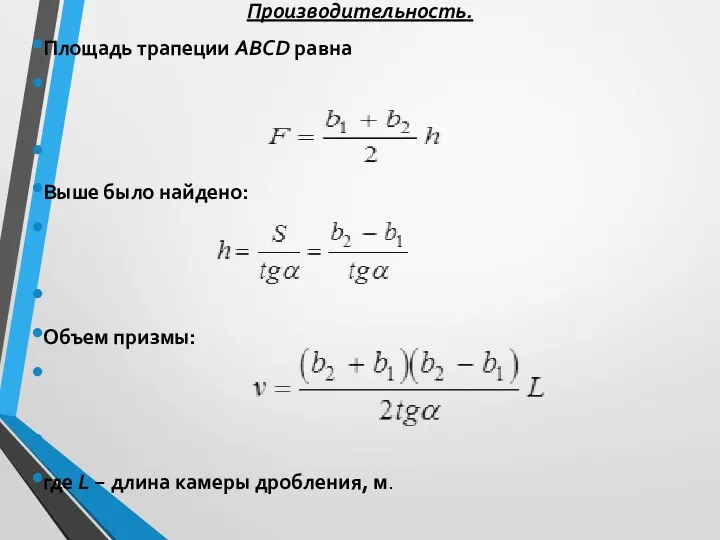

- 22. Производительность. Площадь трапеции ABCD равна Выше было найдено: Объем призмы: где L − длина камеры дробления,

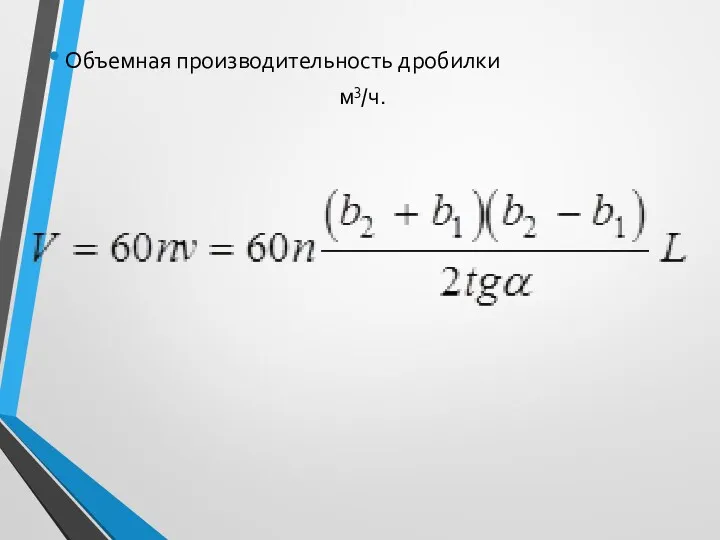

- 23. Объемная производительность дробилки м3/ч.

- 24. Особенности эксплуатации щековых дробилок.. Не могут работать под завалом, требуют приемные бункера или воронки и установки

- 25. Достоинства : - малый расход электроэнергии; - простота конструкции. Недостатки: - небольшая производительность; - наличие холостого

- 26. Вибрационные щековые дробилки Конструкцию щековых вибрационных дробилок можно разделить на 6 групп: 1. Инерционные щековые дробилки

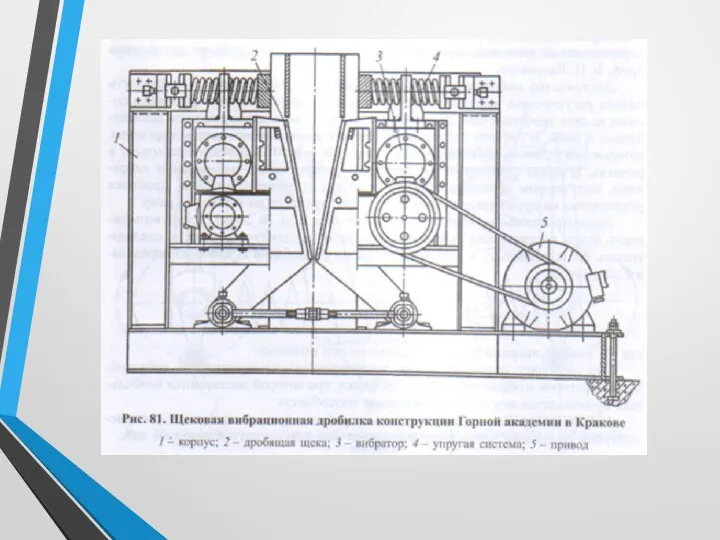

- 27. Вибрации такой дробилки могут быть созданы за счет замены эксцентрикового привода на дебалансовый вибратор, который жестко

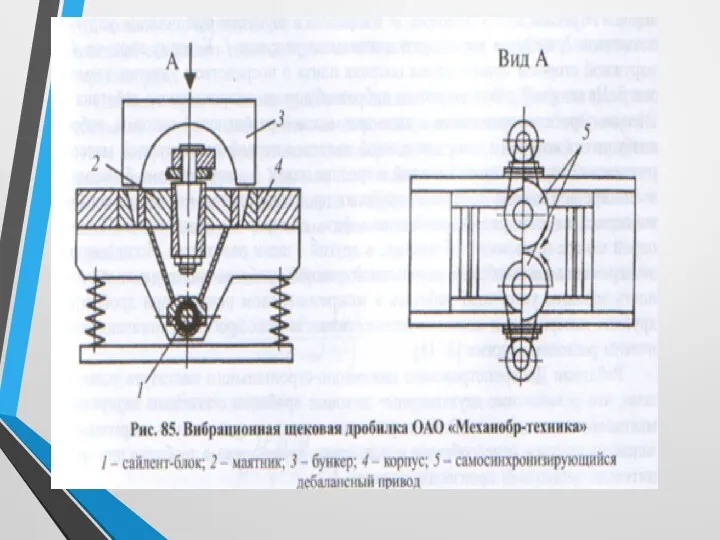

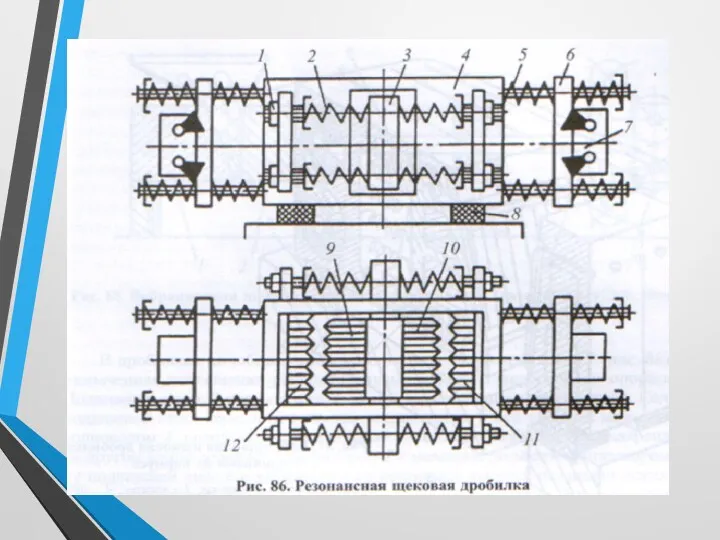

- 29. В таких дробилках дробящие щеки связаны с корпусом через резиновые элементы. Щеки расположены в камере. В

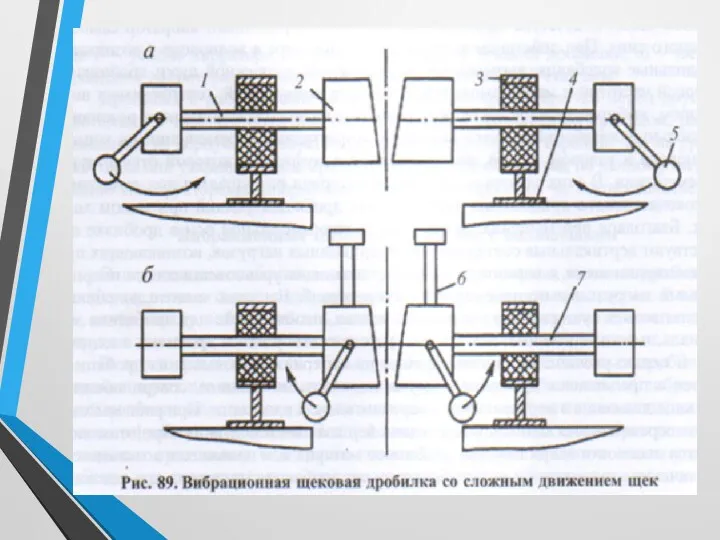

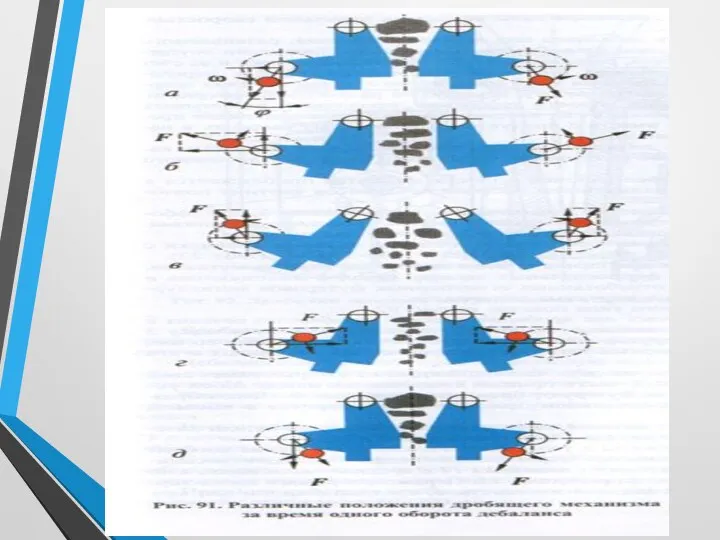

- 32. Имеют две или одну щеки, упруго связанные с корпусом, в зависимости от положения дебалансов на корпусе,

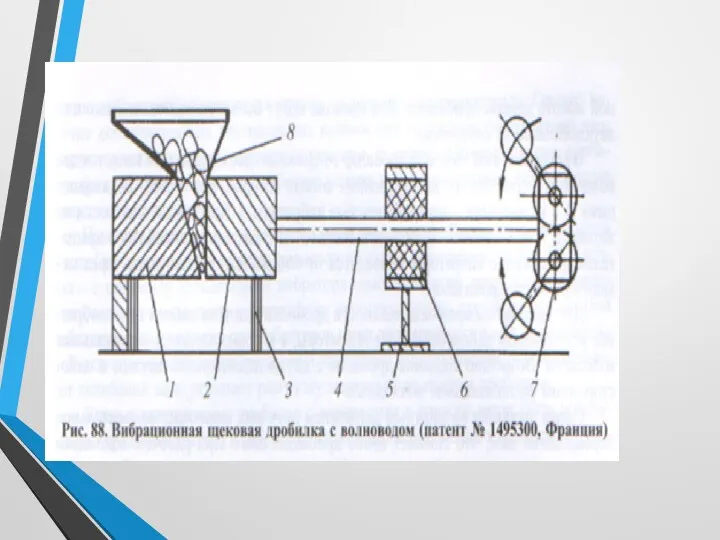

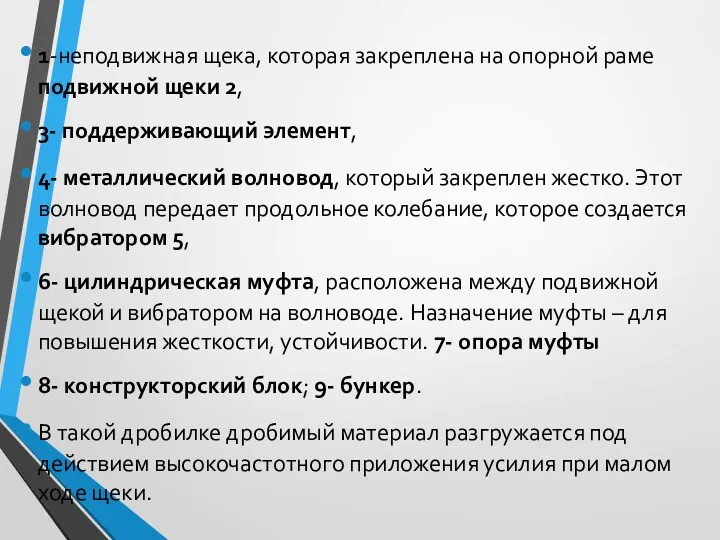

- 34. 1-неподвижная щека, которая закреплена на опорной раме подвижной щеки 2, 3- поддерживающий элемент, 4- металлический волновод,

- 38. Скачать презентацию

Ядерные энергетические установки прямого и машинного преобразования энергии космического и напланетного назначения

Ядерные энергетические установки прямого и машинного преобразования энергии космического и напланетного назначения Деформация и силы упругости. Закон Гука

Деформация и силы упругости. Закон Гука Элементарные частицы. Микромир

Элементарные частицы. Микромир Кремний для солнечной энергетики

Кремний для солнечной энергетики Найзағайдың түрлері

Найзағайдың түрлері Истечение жидкости через отверстия и насадки. Тема 6

Истечение жидкости через отверстия и насадки. Тема 6 Силы в природе

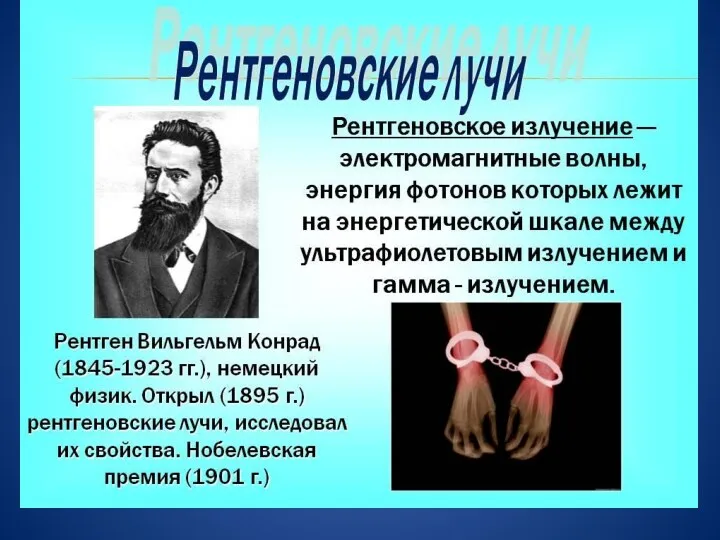

Силы в природе Рентгеновские лучи.

Рентгеновские лучи. Кристаллические и аморфные тела

Кристаллические и аморфные тела Жидкое состояние вещества

Жидкое состояние вещества Магнит өрісі

Магнит өрісі Эл. ток. Источники тока

Эл. ток. Источники тока Основні уявлення та рівняння

Основні уявлення та рівняння Mechanics. Key definitions

Mechanics. Key definitions Дифракция света. Лекция 4

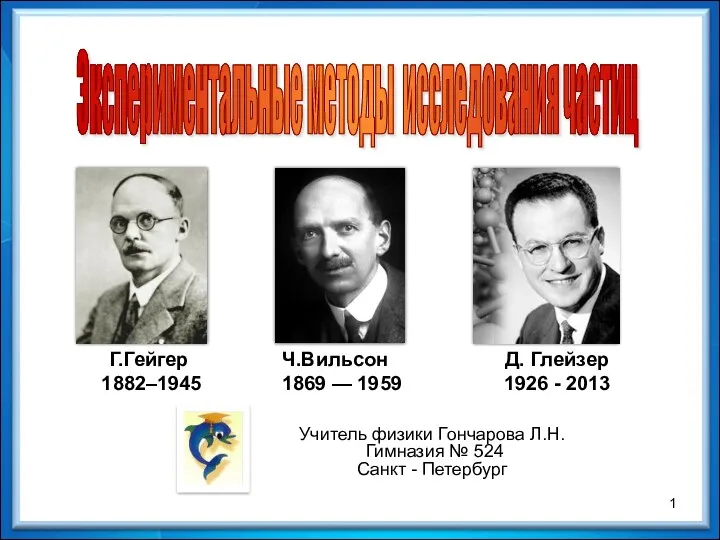

Дифракция света. Лекция 4 Экспериментальные методы исследования частиц.. 9 класс

Экспериментальные методы исследования частиц.. 9 класс Дисперсия света

Дисперсия света Презентация к уроку физики в 8 классе на тему Звуковые волны в различных средах

Презентация к уроку физики в 8 классе на тему Звуковые волны в различных средах Световые волны. Линзы

Световые волны. Линзы Найбільші кораблі

Найбільші кораблі Атомная физика. Атомное ядро

Атомная физика. Атомное ядро The photon and thefor vacuum cleaner

The photon and thefor vacuum cleaner Физическая викторина 7-8 классы.

Физическая викторина 7-8 классы. Surface Plasmon Resonance. General Introduction

Surface Plasmon Resonance. General Introduction Электромагнитная природа света

Электромагнитная природа света Микроскопия одиночных молекул

Микроскопия одиночных молекул Детали машин. Зубчатые передачи

Детали машин. Зубчатые передачи Повторяем тему Механическая работа

Повторяем тему Механическая работа