Содержание

- 2. Неподвижные связи в технике называют соедине-ниями. По признаку разъемности все виды соединений можно разделить на разъемные

- 3. Основным критерием работоспособности и расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным

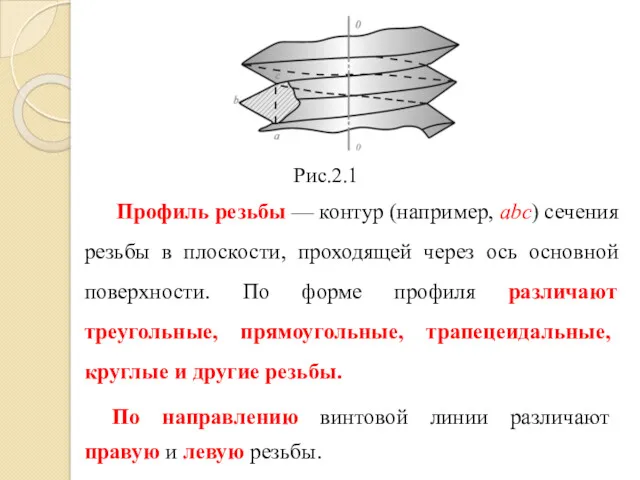

- 4. 2. Резьбовые соединения Резьба (рис. 2.1) − выступы, образованные на основной поверхности винтов или гаек и

- 5. Профиль резьбы — контур (например, аbс) сечения резьбы в плоскости, проходящей через ось основной поверхности. По

- 6. У правой резьбы винтовая линия идет слева направо и вверх, у левой — справа налево и

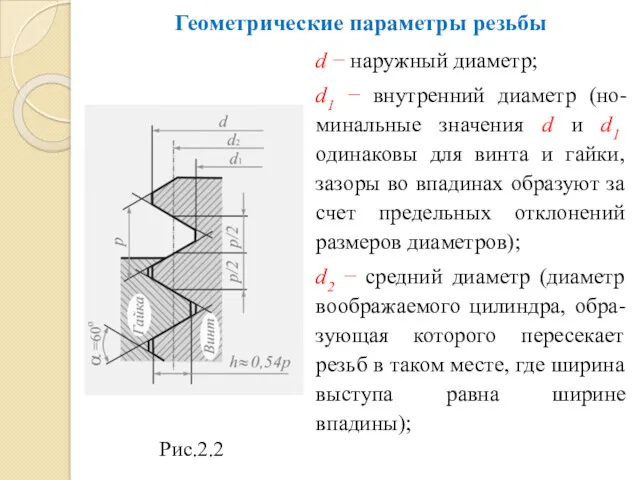

- 7. Геометрические параметры резьбы d − наружный диаметр; d1 − внутренний диаметр (но-минальные значения d и d1

- 8. h − рабочая высота профиля, по которой соприка-саются боковые стороны резьб винта и гайки; р −

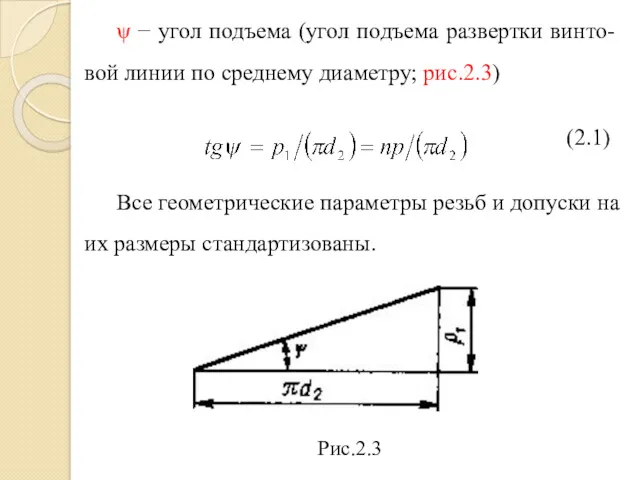

- 9. ψ − угол подъема (угол подъема развертки винто-вой линии по среднему диаметру; рис.2.3) Все геометрические параметры

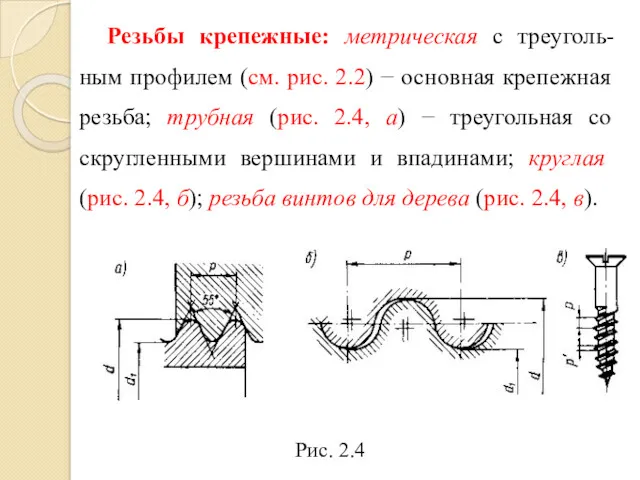

- 10. Резьбы крепежные: метрическая с треуголь-ным профилем (см. рис. 2.2) − основная крепежная резьба; трубная (рис. 2.4,

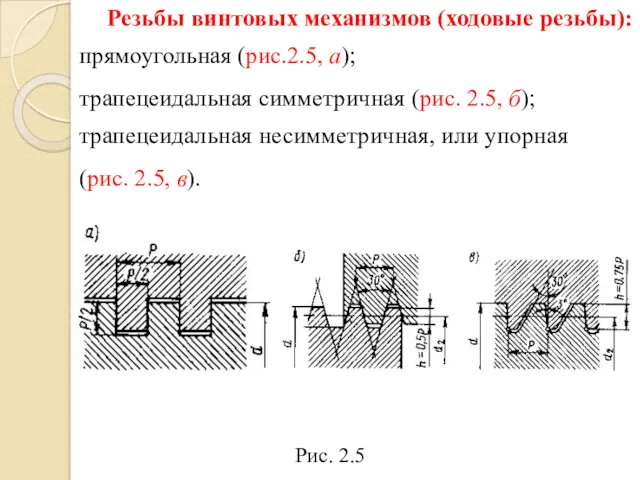

- 11. Резьбы винтовых механизмов (ходовые резьбы): прямоугольная (рис.2.5, а); трапецеидальная симметричная (рис. 2.5, б); трапецеидальная несимметричная, или

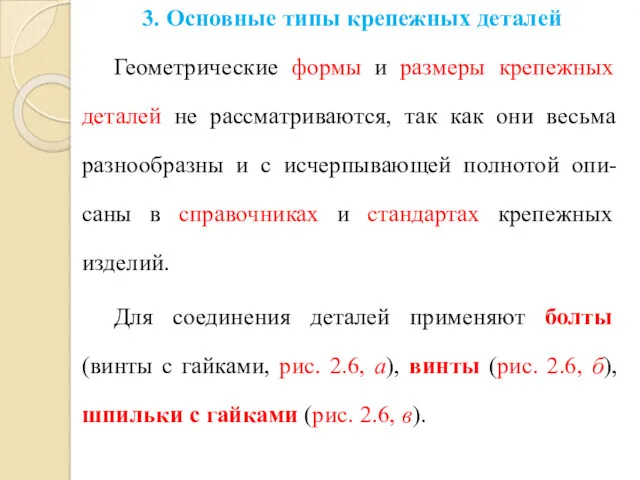

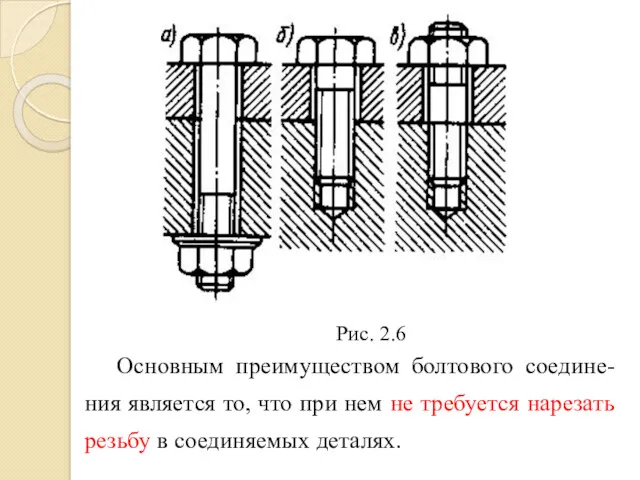

- 12. 3. Основные типы крепежных деталей Геометрические формы и размеры крепежных деталей не рассматриваются, так как они

- 13. Основным преимуществом болтового соедине-ния является то, что при нем не требуется нарезать резьбу в соединяемых деталях.

- 14. Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нераци-ональна. Например, нет места

- 15. 4. Способы стопорения резьбовых соединений Самоотвинчивание разрушает соединения и может привести к аварии. Предохранение от самоотвинчивания

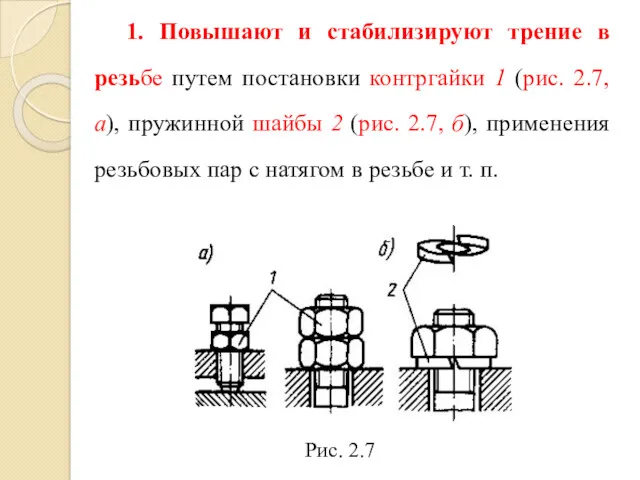

- 16. Рис. 2.7 1. Повышают и стабилизируют трение в резьбе путем постановки контргайки 1 (рис. 2.7, а),

- 17. Рис. 2.8 Рис. 2.9 2. Гайку жестко соединяют со стержнем винта, например, с помощью шплинта (рис.

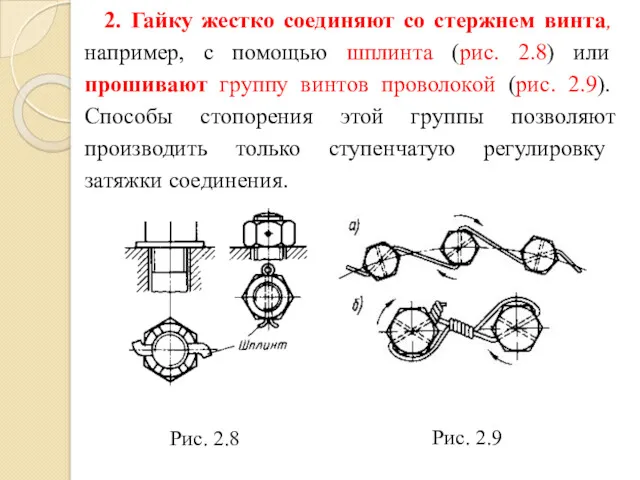

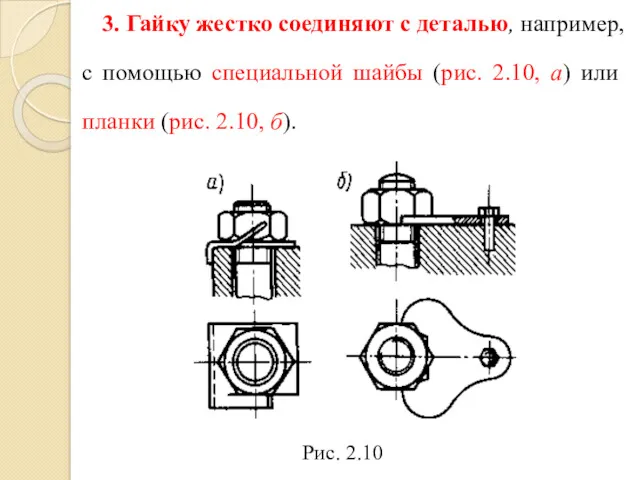

- 18. Рис. 2.10 3. Гайку жестко соединяют с деталью, например, с помощью специальной шайбы (рис. 2.10, а)

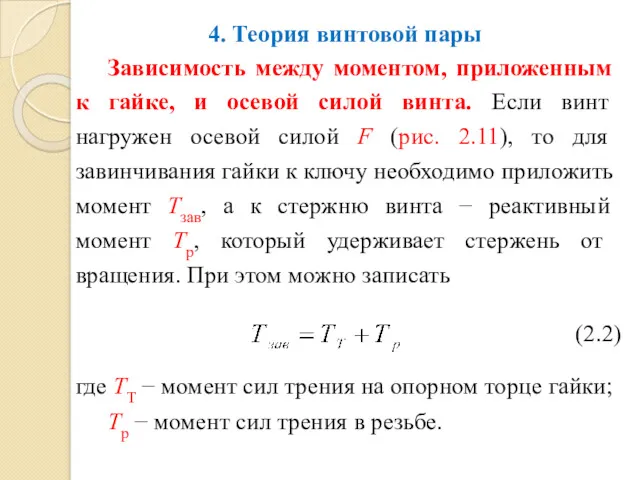

- 19. 4. Теория винтовой пары Зависимость между моментом, приложенным к гайке, и осевой силой винта. Если винт

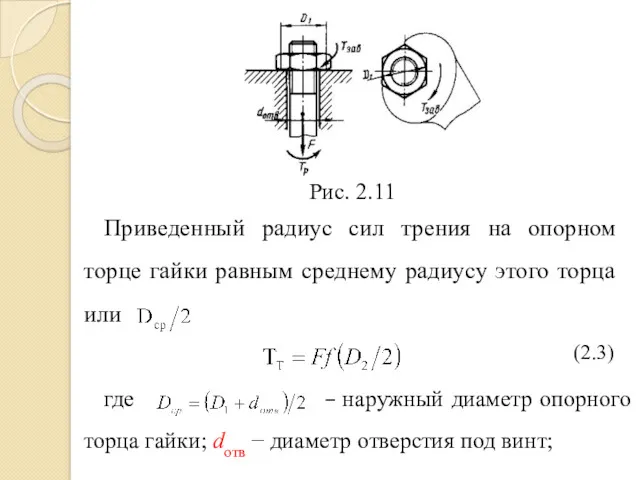

- 20. Приведенный радиус сил трения на опорном торце гайки равным среднему радиусу этого торца или где −

- 21. Здесь Тр − не реактивный, а активный момент со стороны ключа, равный Тзав – ТТ Далее

- 22. При отвинчивании гайки окружная сила Ғt, и силы трения меняют направление. При этом получим Момент отвинчивания

- 23. 5. Расчет резъбы на прочность Основные виды разрушения резьб: крепежных − срез витков, ходовых − износ

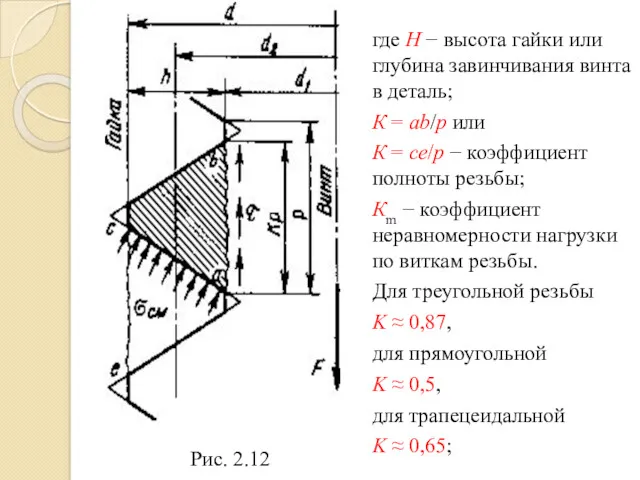

- 24. где Н − высота гайки или глубина завинчивания винта в деталь; К = ab/р или К

- 25. Если материалы винта и гайки одинаковы, то по напряжениям среза рассчитывают только резьбу винта, так как

- 26. Учитывая, что , запишем условия равно-прочности резьбы на срез и стержня винта на растя-жение в виде

- 27. H ≈ 0,8d. Кроме нормальных стандартом предусмотрены высокие H ≈ 1,2d и низкие H ≈ 0,5d

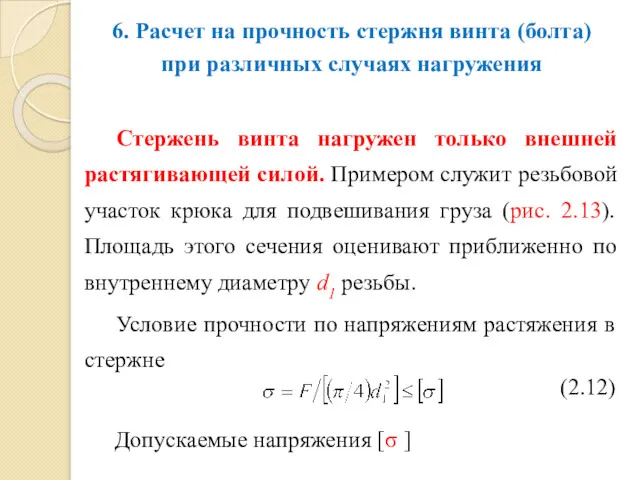

- 28. 6. Расчет на прочность стержня винта (болта) при различных случаях нагружения Стержень винта нагружен только внешней

- 29. Рис. 2.13 Рис. 2.14

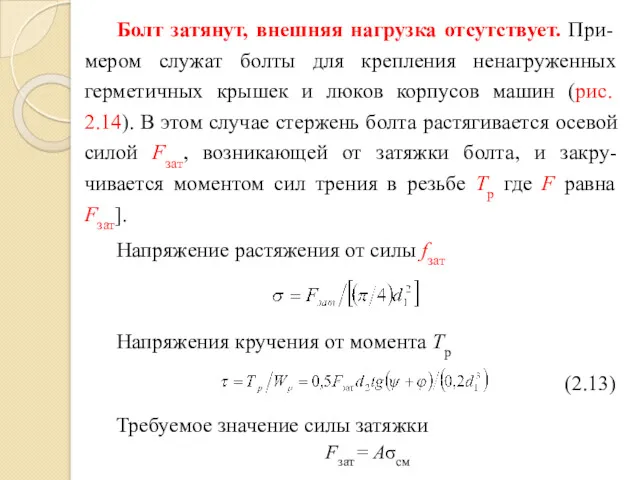

- 30. Болт затянут, внешняя нагрузка отсутствует. При-мером служат болты для крепления ненагруженных герметичных крышек и люков корпусов

- 31. где А − площадь стыка деталей, приходящаяся на один болт, σсм − напряжение смятия в стыке

- 32. Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надеж-ности соединения является отсутствие сдвига деталей в

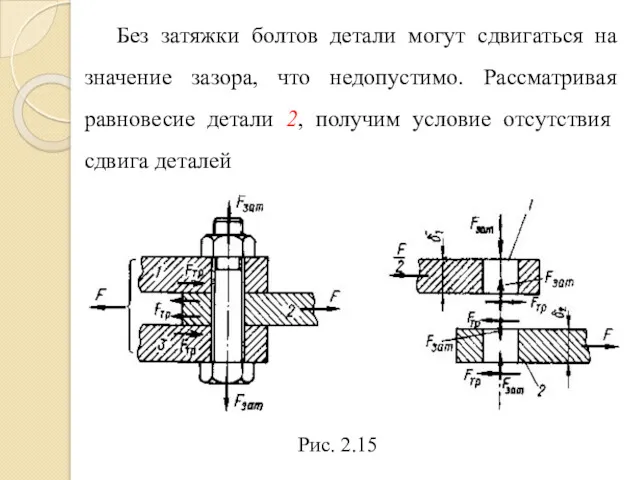

- 33. Без затяжки болтов детали могут сдвигаться на значение зазора, что недопустимо. Рассматривая равновесие детали 2, получим

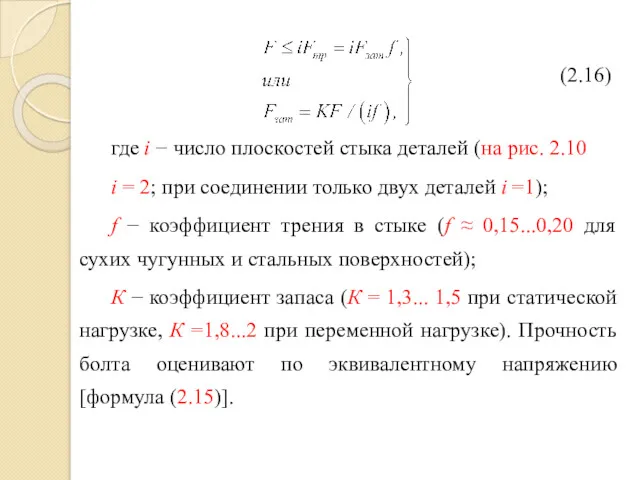

- 34. где i − число плоскостей стыка деталей (на рис. 2.10 i = 2; при соединении только

- 35. Болт поставлен без зазора (рис. 2.16). При расчете прочности соединения не учитывают силы трения в стыке,

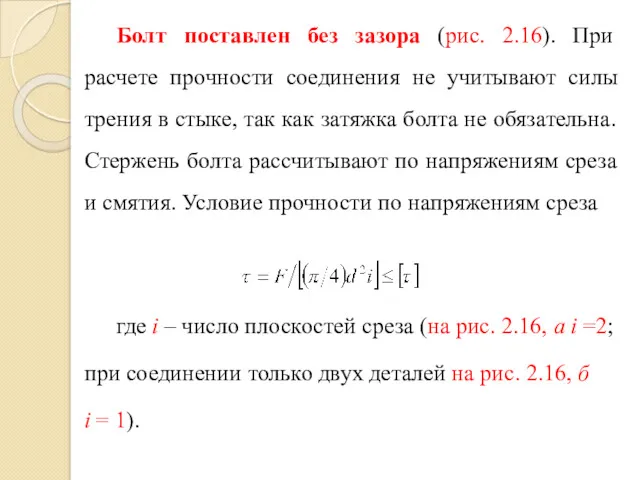

- 37. Скачать презентацию

Вільне падіння. Прискорення вільного падіння

Вільне падіння. Прискорення вільного падіння Классификация систем автоматического регулирования

Классификация систем автоматического регулирования Снятие, замена приводного ремня ГРМ Chevrolet Lacetti

Снятие, замена приводного ремня ГРМ Chevrolet Lacetti Молекулярно-кинетические свойства коллоидных систем

Молекулярно-кинетические свойства коллоидных систем Презентация-игра, 7-8 класс

Презентация-игра, 7-8 класс Элементарные частицы

Элементарные частицы История появления квадрокоптеров

История появления квадрокоптеров Делимость электрического заряда

Делимость электрического заряда Урок по теме Электризация тел 8 класс

Урок по теме Электризация тел 8 класс Радиоактивность. Урок физики 9 класс

Радиоактивность. Урок физики 9 класс Сила тока. Единицы силы тока

Сила тока. Единицы силы тока Газораспределительный механизм

Газораспределительный механизм Спидометр

Спидометр Kernfusion in der sonne

Kernfusion in der sonne Глава 5. Пьезоэлектрический эффект и электрострикция

Глава 5. Пьезоэлектрический эффект и электрострикция Агрегатные состояния вещества. Урок в 7 классе

Агрегатные состояния вещества. Урок в 7 классе Презентация Способы изменения внутренней энергии 8 класс

Презентация Способы изменения внутренней энергии 8 класс Элементы теории атомного ядра

Элементы теории атомного ядра Шпонды және шлицты қосылыстар

Шпонды және шлицты қосылыстар методическая разработка раздела курса физики 7 класса Давление

методическая разработка раздела курса физики 7 класса Давление Урок по теме Расчёт пути и времени движения 7 класс

Урок по теме Расчёт пути и времени движения 7 класс Акустика помещений

Акустика помещений Закон всемирного тяготения. Сила тяжести. Невесомость

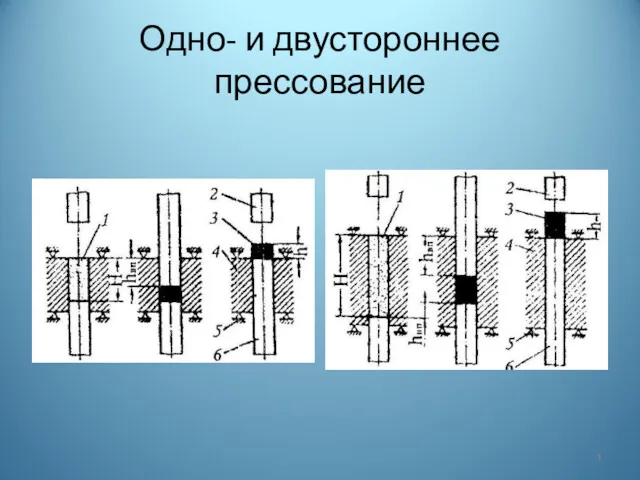

Закон всемирного тяготения. Сила тяжести. Невесомость Одно- и двустороннее прессование деталей

Одно- и двустороннее прессование деталей Количество теплоты. Единицы количества теплоты. Удельная теплоемкость. 8 класс

Количество теплоты. Единицы количества теплоты. Удельная теплоемкость. 8 класс сказка физического содержания Добро и зло

сказка физического содержания Добро и зло Понятие о трехфазных цепях

Понятие о трехфазных цепях Основы генерирования и формирования сигналов. Лекция 2

Основы генерирования и формирования сигналов. Лекция 2