Технология МПК – это совокупность способов, приёмов (режимов) и операций выполнения

контроля, которая может быть изложена в виде технологической документации по ГОСТ 3.1102 (технологическая инструкция, методика и/или операционная (технологическая) карта)

Технологическая инструкция МПК – нормативно-технический документ, содержащий последовательное описание способов, приемов (режимов) и операций выполнения МПК конкретных объектов с применением конкретных средств контроля (аппаратуры, вспомогательного оборудования, дефектоскопических материалов и средств метрологического обеспечения контроля), а также требования к квалификации персонала и охраны труда в условиях конкретных производственных процессов

Технологическая карта МПК - нормативно-технический документ, определяющий процесс выполнения контроля конкретной детали этим методом на рабочих местах и участках предприятия, а также в конструкции ремонтируемой техники. Карта оформляется в виде текста, разбитого на графы, с деталировкой операций по переходам, без описания сущности контроля и без подробного изложения требований охраны труда. Обязательным в технологической карте является эскиз проверяемой детали с указанием ее положения в намагничивающем устройстве и зон контроля. Карта предназначается для непосредственного и постоянного применения на рабочем месте контроля. Технологическая карта, как правило, является приложением к технологической инструкции

Определения:

Вільне падіння. Прискорення вільного падіння

Вільне падіння. Прискорення вільного падіння Классификация систем автоматического регулирования

Классификация систем автоматического регулирования Снятие, замена приводного ремня ГРМ Chevrolet Lacetti

Снятие, замена приводного ремня ГРМ Chevrolet Lacetti Молекулярно-кинетические свойства коллоидных систем

Молекулярно-кинетические свойства коллоидных систем Презентация-игра, 7-8 класс

Презентация-игра, 7-8 класс Элементарные частицы

Элементарные частицы История появления квадрокоптеров

История появления квадрокоптеров Делимость электрического заряда

Делимость электрического заряда Урок по теме Электризация тел 8 класс

Урок по теме Электризация тел 8 класс Радиоактивность. Урок физики 9 класс

Радиоактивность. Урок физики 9 класс Сила тока. Единицы силы тока

Сила тока. Единицы силы тока Газораспределительный механизм

Газораспределительный механизм Спидометр

Спидометр Kernfusion in der sonne

Kernfusion in der sonne Глава 5. Пьезоэлектрический эффект и электрострикция

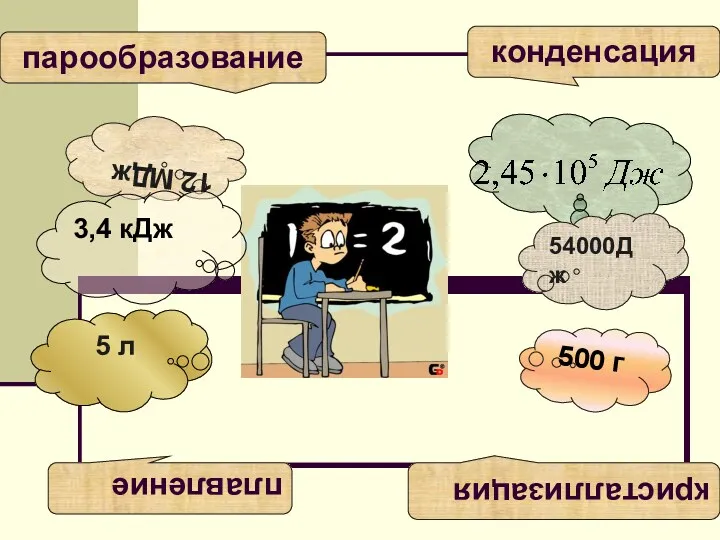

Глава 5. Пьезоэлектрический эффект и электрострикция Агрегатные состояния вещества. Урок в 7 классе

Агрегатные состояния вещества. Урок в 7 классе Презентация Способы изменения внутренней энергии 8 класс

Презентация Способы изменения внутренней энергии 8 класс Элементы теории атомного ядра

Элементы теории атомного ядра Шпонды және шлицты қосылыстар

Шпонды және шлицты қосылыстар методическая разработка раздела курса физики 7 класса Давление

методическая разработка раздела курса физики 7 класса Давление Урок по теме Расчёт пути и времени движения 7 класс

Урок по теме Расчёт пути и времени движения 7 класс Акустика помещений

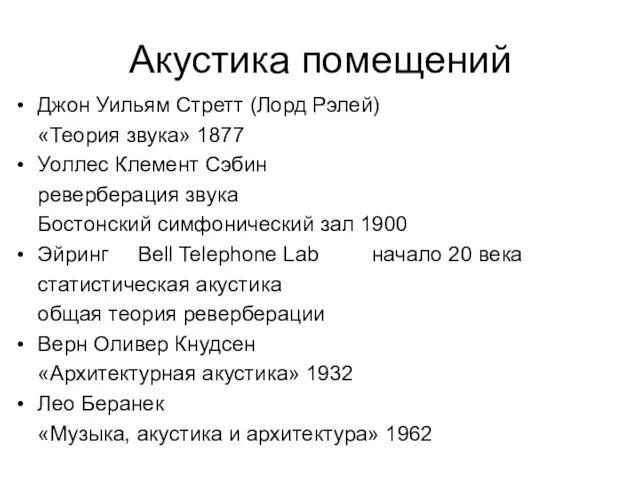

Акустика помещений Закон всемирного тяготения. Сила тяжести. Невесомость

Закон всемирного тяготения. Сила тяжести. Невесомость Одно- и двустороннее прессование деталей

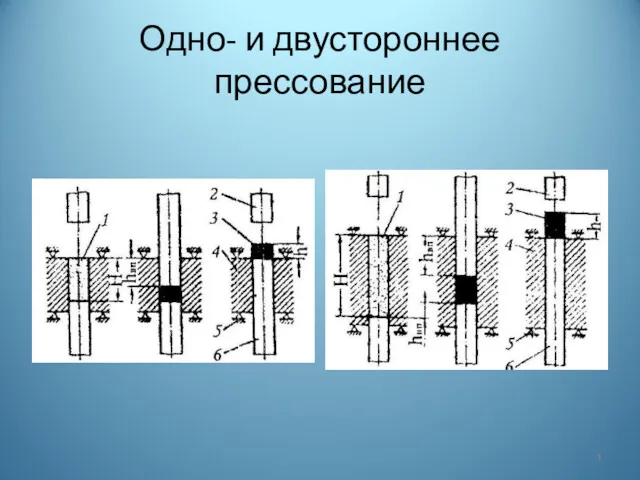

Одно- и двустороннее прессование деталей Количество теплоты. Единицы количества теплоты. Удельная теплоемкость. 8 класс

Количество теплоты. Единицы количества теплоты. Удельная теплоемкость. 8 класс сказка физического содержания Добро и зло

сказка физического содержания Добро и зло Понятие о трехфазных цепях

Понятие о трехфазных цепях Основы генерирования и формирования сигналов. Лекция 2

Основы генерирования и формирования сигналов. Лекция 2