Содержание

- 2. Текущий ремонт (ТР) машин заключается: в устранении отказов, обнаруженных в процессе эксплуатации или ТО, с использованием

- 3. Удельная трудоемкость ТР: автомобилей грузоподъемностью 4...12 т в условиях первой категории эксплуатации составляет 4...7 чел-ч на

- 4. На объем, стоимость и характер работ ТР влияют: - условия эксплуатации машин, - их наработка с

- 5. Трудоемкость ТР машин с наработкой, близкой к капитальному ремонту (грузовых автомобилей с пробегом с начала эксплуатации

- 6. Работы ТР по характеру и месту производства подразделяются на: - постовые (выполняемые непосредственно на машине), -

- 7. Плановый ТР ДМ предусматривает углубленный контроль технического состояния агрегатов и узлов с их частичной разборкой, заменой

- 9. Очистка и промывка деталей и узлов Очистка агрегатов и деталей во многом определяет качество ТР машины.

- 10. Для удаления продуктов коррозии, старой краски, подготовки металлической поверхности к окраске наиболее эффективны пескоструйные аппараты, построенные

- 11. Для промывки большинства агрегатов и деталей машин рекомендуются водные растворы синтетических моющих средств (CMC), например препараты

- 12. Резьбовые и прессовые соединения Износ резьбовых соединений проявляется следующим образом: - изменяется профиль и шаг резьбы;

- 13. Изношенную или сорванную резьбу в отверстиях обычно восстанавливают: - нарезанием новой резьбы большего диаметра, - установкой

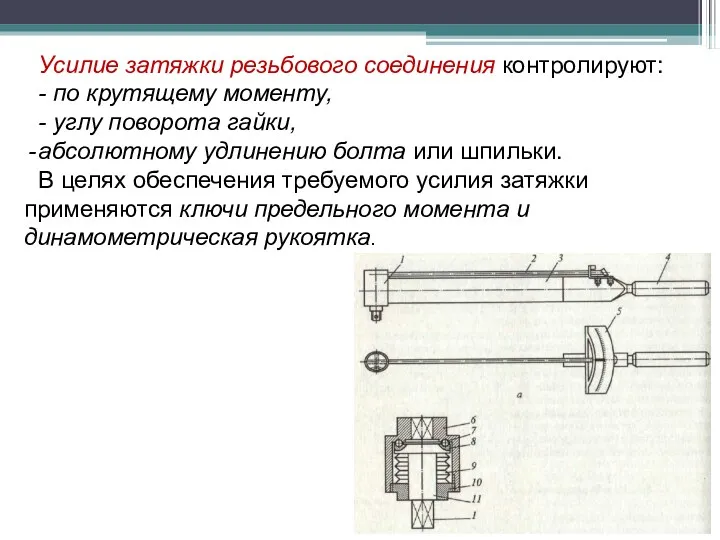

- 14. Усилие затяжки резьбового соединения контролируют: - по крутящему моменту, - углу поворота гайки, абсолютному удлинению болта

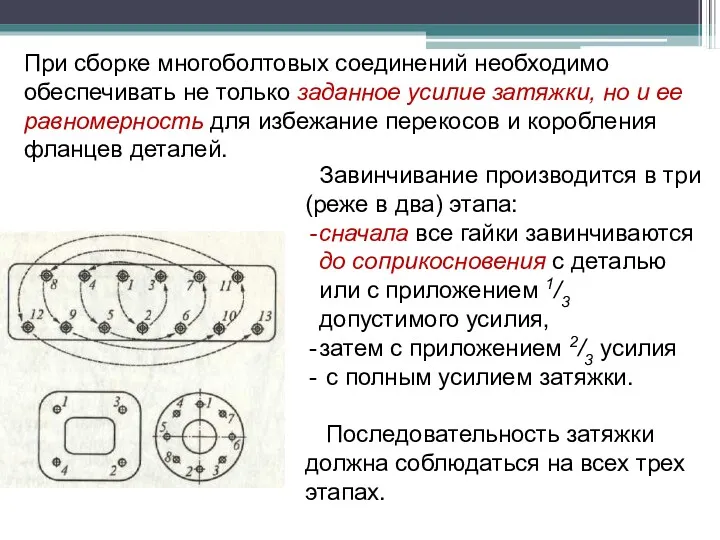

- 15. При сборке многоболтовых соединений необходимо обеспечивать не только заданное усилие затяжки, но и ее равномерность для

- 16. Для предотвращения самоотвинчивания крепежных деталей применяют: контровочные гайки, пружинные шайбы, шплинты, самоконтрящиеся гайки, пластинчатые замки, контровочную

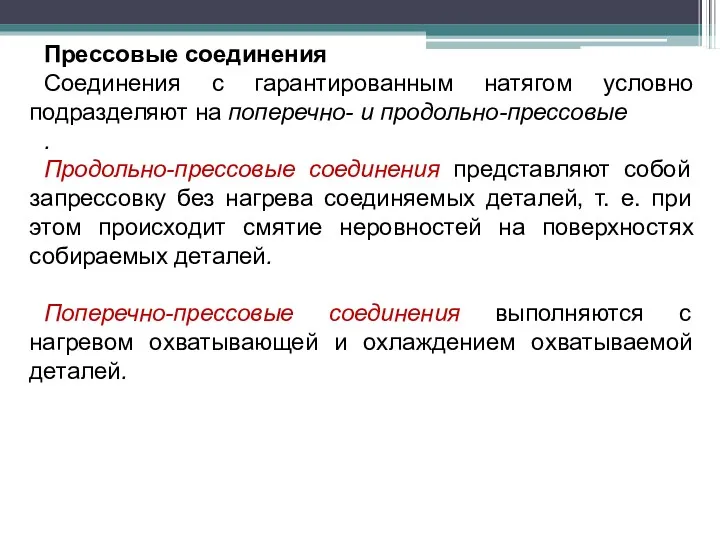

- 17. Прессовые соединения Соединения с гарантированным натягом условно подразделяют на поперечно- и продольно-прессовые . Продольно-прессовые соединения представляют

- 18. Продольно-прессовое (а) и поперечно-прессовые (б, в) соединения: 1 - охватывающая деталь; 2 - охватываемая деталь Нагревают

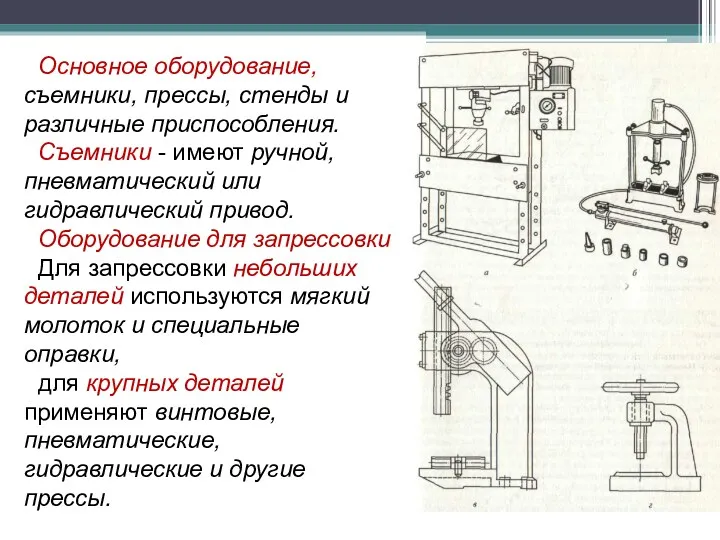

- 19. Основное оборудование, съемники, прессы, стенды и различные приспособления. Съемники - имеют ручной, пневматический или гидравлический привод.

- 20. Текущий ремонт типовых деталей сборочных единиц Подшипники качения и скольжения Признаки неисправности подшипников качения: повышенный шум

- 21. Для снятия подшипника, смонтированного со значительным натягом и длительное время находящегося в эксплуатации, его необходимо подогреть

- 22. Посадку внутреннего кольца подшипника на вал осуществляют по системе отверстия, а наружного кольца в корпус -

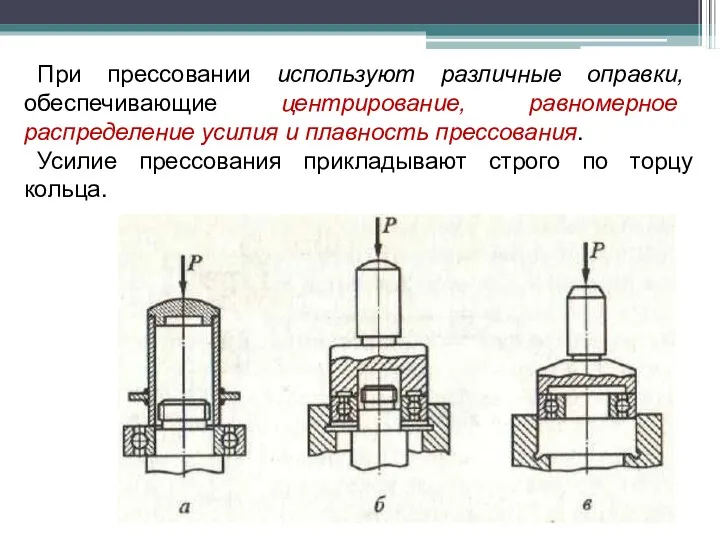

- 23. При прессовании используют различные оправки, обеспечивающие центрирование, равномерное распределение усилия и плавность прессования. Усилие прессования прикладывают

- 24. Изношенные вкладыши и втулки подшипников скольжения выпрессовывают из корпуса подшипника или ступицы колеса с помощью наставок

- 25. Пружины и манжеты Пружины, разделяют на: - настроечные (в предохранительных и редукционных клапанах), - и общего

- 26. Манжеты, кольца и уплотнения, как правило, выбраковывают независимо от их состояния и при сборке узлов заменяют.

- 27. - канавки и отверстия, через которые протягивают манжеты, заглушить кольцами и пробками из полимерных материалов; -

- 28. Ременные и цепные передачи Дефекты ременных передач: - растяжение или разрыв ремня, - износ шкивов, -

- 29. При ремонте обычно заменяют неисправные детали ременных передач новыми. При монтаже ременных передач требуется контролировать параллельность

- 30. Дефекты цепных передач: износ и смятие рабочих поверхностей втулок, роликов и пластин, а также разрушение пластин,

- 31. Цепи, в которых более 50% дефектных звеньев, выбраковывают полностью. После наружного осмотра проверяют удлинение цепи (обычно

- 32. Звездочки цепных передач заменяют: - при изломе или износе их зубьев по толщине, - при износе

- 33. Трубопроводы Дефекты трубопроводов (жестких и гибких): - трещины, вмятины и разрывы. - коррозионные разрушения, повреждения резьбы

- 34. Ремонт и изготовлении жестких трубопроводов Гибка труб - производят в холодном или горячем состоянии на специальных

- 35. При заделке рукавов используют неразъемные и разъемные наконечники. В первом случае применяют специальные муфты (стальные или

- 37. Скачать презентацию

Ток күші мен кернеуді өлшеу. Тұрақты және айнымалы ток тізбектеріндегі қуатты өлшеу. Ток пен кернеуді өлшеу әдістері

Ток күші мен кернеуді өлшеу. Тұрақты және айнымалы ток тізбектеріндегі қуатты өлшеу. Ток пен кернеуді өлшеу әдістері Фізика як наука

Фізика як наука Презентация Созвездия

Презентация Созвездия Закон збереження механічної енергії

Закон збереження механічної енергії Электростатическое поле в вакууме

Электростатическое поле в вакууме Источники электрического тока

Источники электрического тока Өлшеудің жіктелуі. Өлшеу бірліктері. Өлшеудің негізгі сипаттамалары. Физикалық шама туралы ұғым

Өлшеудің жіктелуі. Өлшеу бірліктері. Өлшеудің негізгі сипаттамалары. Физикалық шама туралы ұғым Моделирование типовых динамических звеньев с помощью программы VisSim

Моделирование типовых динамических звеньев с помощью программы VisSim Геометрические характеристики плоских сечений

Геометрические характеристики плоских сечений Ток электрический в жидкостях. Закон электролиза. 10 класс

Ток электрический в жидкостях. Закон электролиза. 10 класс Восстановление деталей. Гальваника

Восстановление деталей. Гальваника Принципы автоматического управления

Принципы автоматического управления Что изучает физика?

Что изучает физика? Сейсморазведка. Разложение сейсмических колебаний

Сейсморазведка. Разложение сейсмических колебаний Система стабилизации курсовой устойчивости esp. Урок № 197

Система стабилизации курсовой устойчивости esp. Урок № 197 Сила

Сила Центральный музей связи имени А.С. Попова

Центральный музей связи имени А.С. Попова Презентация Физика в нашем доме

Презентация Физика в нашем доме Своя игра по теме Электрические явления. Для учащихся 8 классов

Своя игра по теме Электрические явления. Для учащихся 8 классов Методы синтеза наночастиц

Методы синтеза наночастиц электрическое поле

электрическое поле Тепловые двигатели в военном деле

Тепловые двигатели в военном деле Мастер-класс по теме Использование системно-деятельностного подхода для повышения качества на уроках физики

Мастер-класс по теме Использование системно-деятельностного подхода для повышения качества на уроках физики Размещение автосцепки на вагоне. Особенности автосцепки СА-3М

Размещение автосцепки на вагоне. Особенности автосцепки СА-3М Проектирование виража на дорогах

Проектирование виража на дорогах У кого на огороде картошка вкуснее?

У кого на огороде картошка вкуснее? Внеклассное мероприятие по физике Физика руками

Внеклассное мероприятие по физике Физика руками Материаловедение

Материаловедение