Содержание

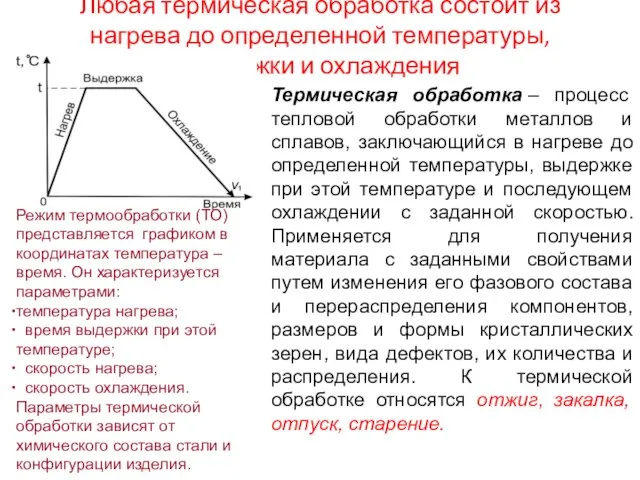

- 2. Любая термическая обработка состоит из нагрева до определенной температуры, выдержки и охлаждения Термическая обработка – процесс

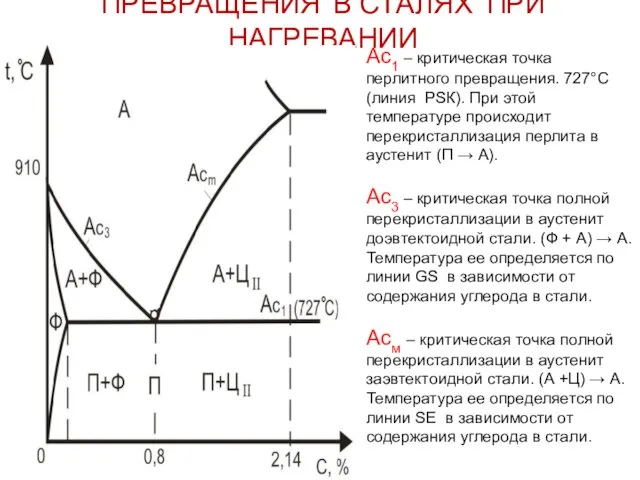

- 3. ПРЕВРАЩЕНИЯ В СТАЛЯХ ПРИ НАГРЕВАНИИ Ас1 – критическая точка перлитного превращения. 727°С (линия РSК). При этой

- 4. Изменение размера зерна при фазовой перекристаллизации доэвтектоидной стали. При нагреве до высоких температур зерно крупное (1),

- 5. Схема роста зерна аустенита при нагревании (перегреве) в наследственно мелкозернистой (НМЗ) и крупнозернистой (НКЗ) эвтектоидных сталей

- 6. Фотография (а) и схема (б) микроструктуры Видманштетта а) б) Эта структура образуется вследствие ускоренного охлаждения перегретой

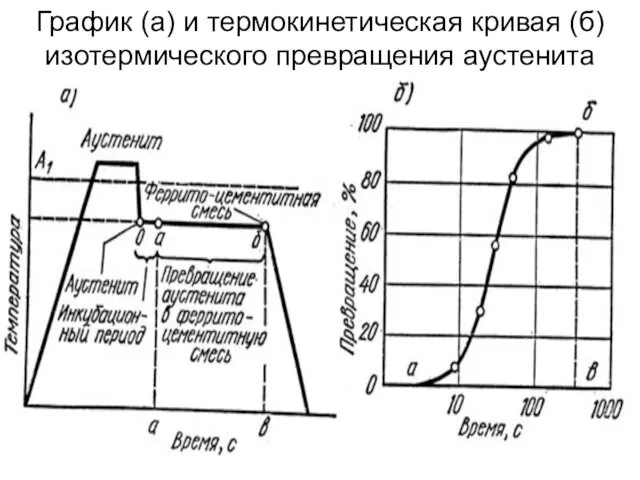

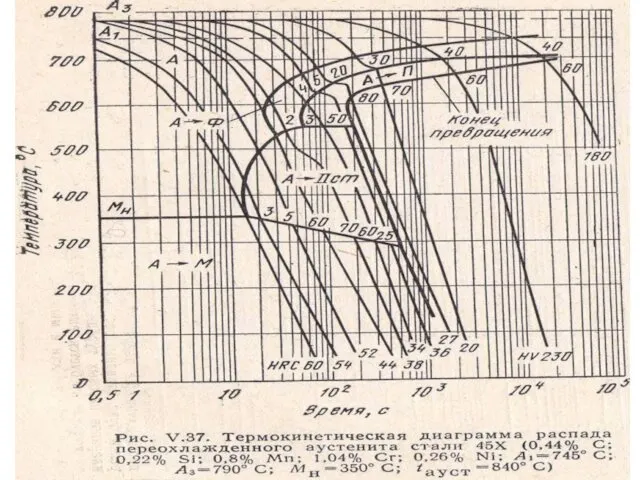

- 7. График (а) и термокинетическая кривая (б) изотермического превращения аустенита

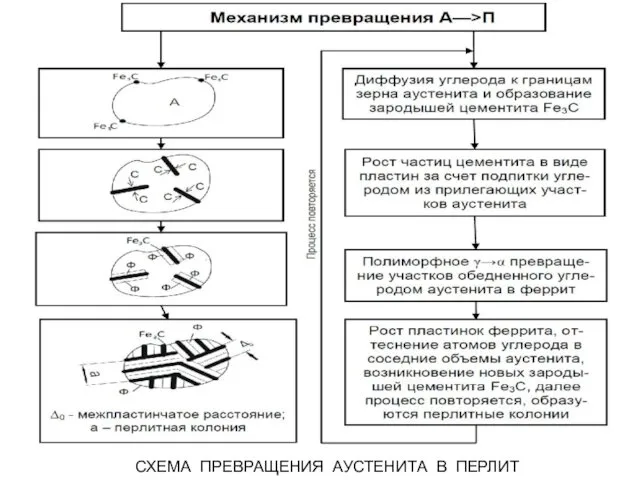

- 8. СХЕМА ПРЕВРАЩЕНИЯ АУСТЕНИТА В ПЕРЛИТ

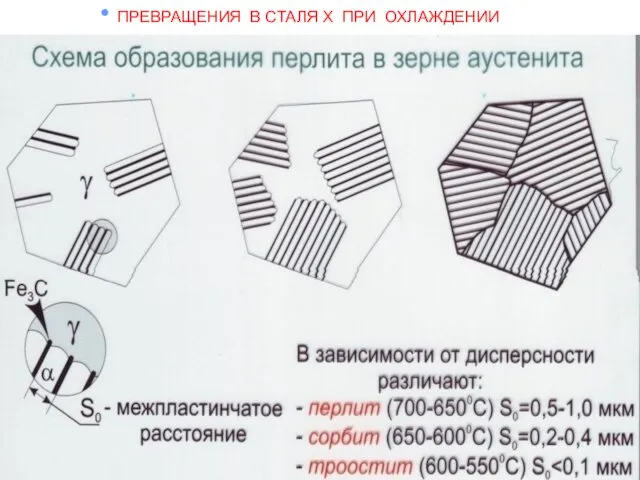

- 9. ПРЕВРАЩЕНИЯ В СТАЛЯ Х ПРИ ОХЛАЖДЕНИИ

- 10. Схема построения диаграммы изотермического превращения аустенита эвтектоидной стали

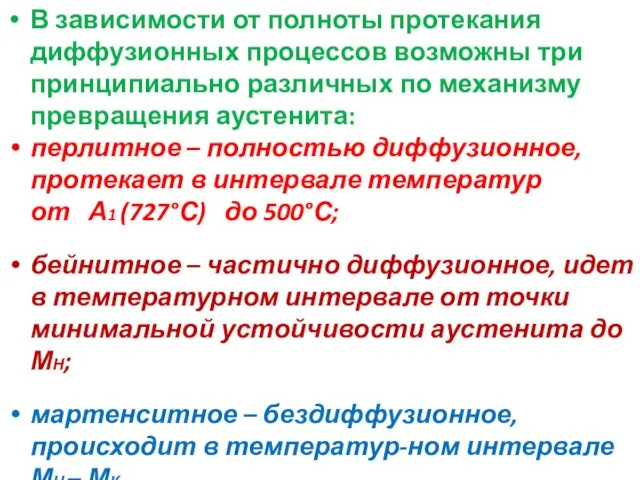

- 11. В зависимости от полноты протекания диффузионных процессов возможны три принципиально различных по механизму превращения аустенита: перлитное

- 12. Диаграмма изотермического превращения аустенита эвтектоидной стали

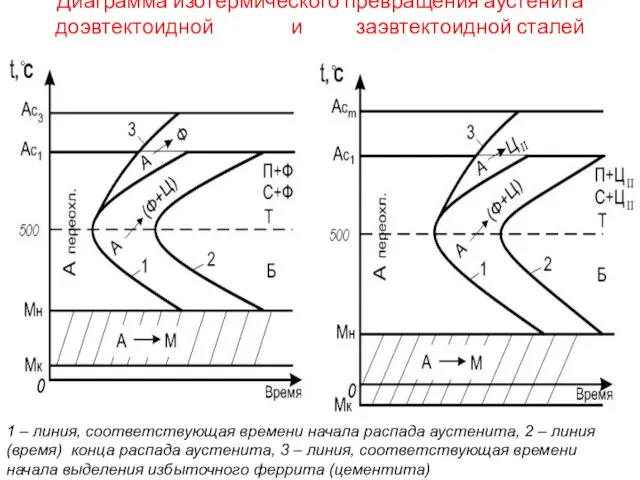

- 13. Диаграмма изотермического превращения аустенита доэвтектоидной и заэвтектоидной сталей 1 – линия, соответствующая времени начала распада аустенита,

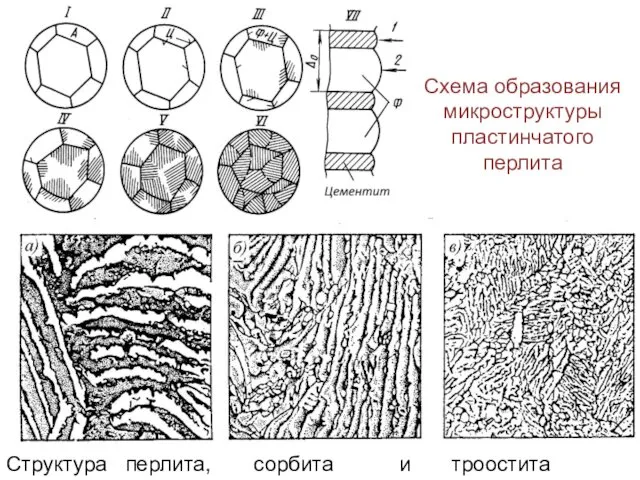

- 14. Схема образования микроструктуры пластинчатого перлита Структура перлита, сорбита и троостита

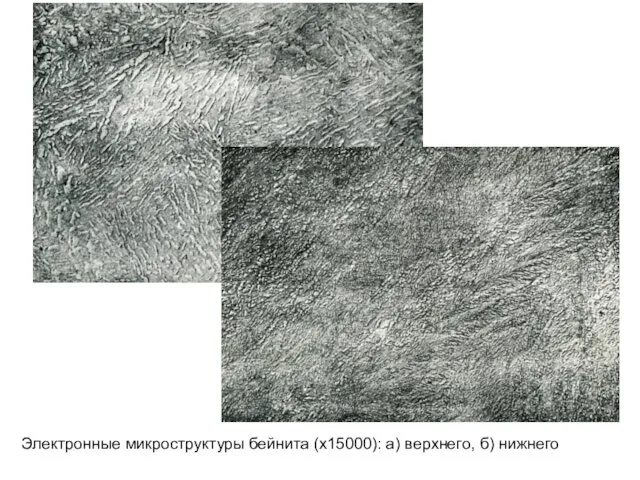

- 15. Электронные микроструктуры бейнита (х15000): а) верхнего, б) нижнего

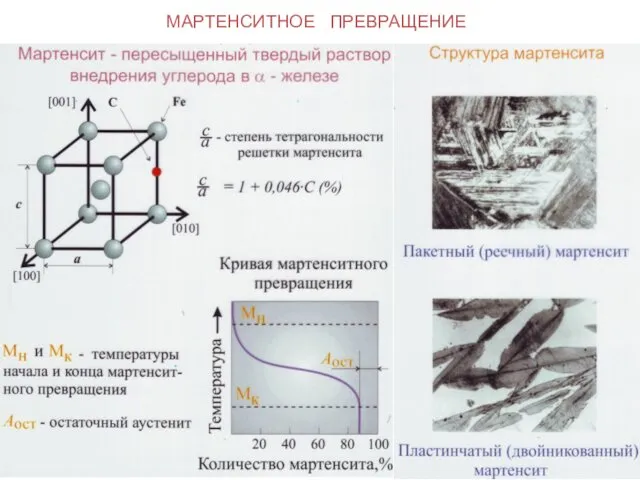

- 16. МАРТЕНСИТНОЕ ПРЕВРАЩЕНИЕ

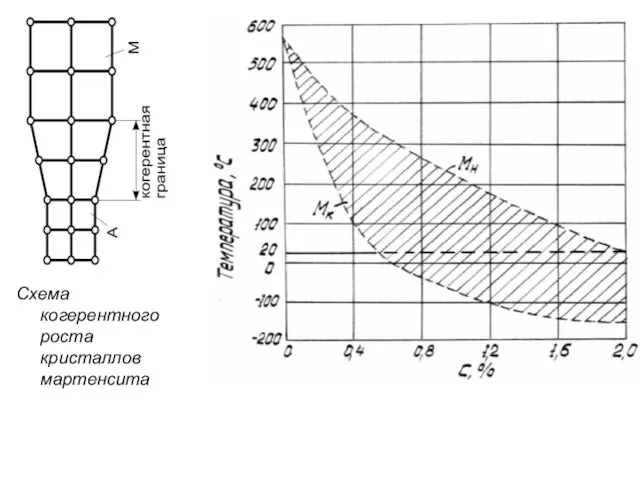

- 17. Схема когерентного роста кристаллов мартенсита

- 18. ПРЕВРАЩЕНИЯ АУСТЕНИТА ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ

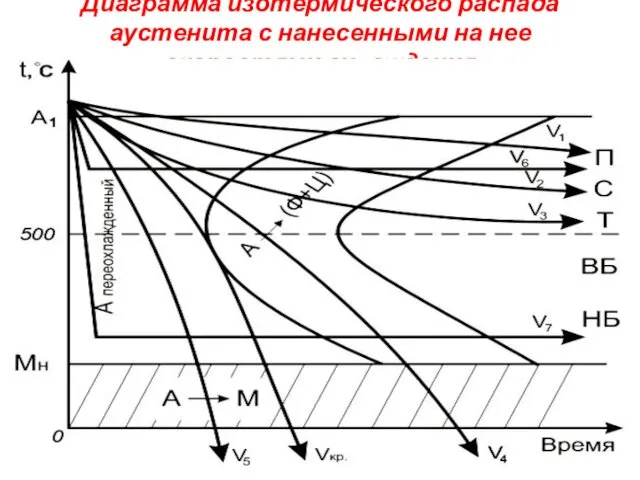

- 19. Диаграмма изотермического распада аустенита с нанесенными на нее скоростями охлаждения

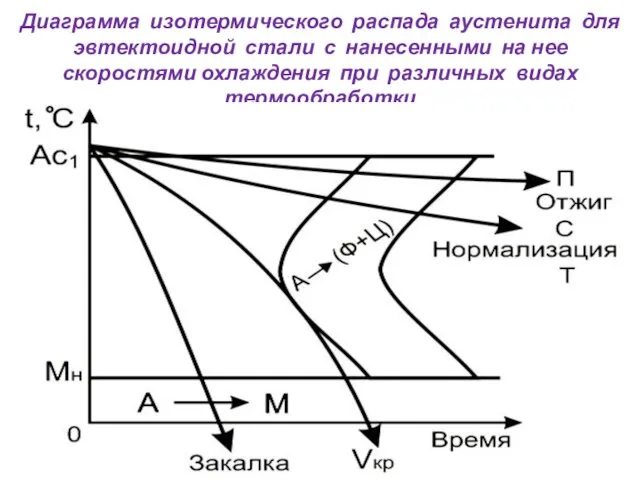

- 20. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах

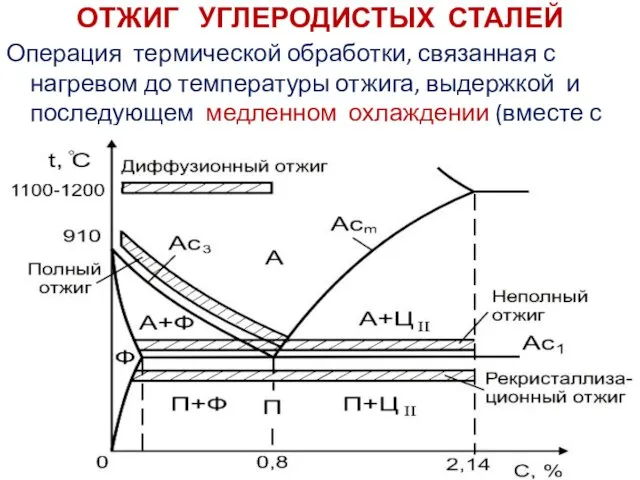

- 21. ОТЖИГ УГЛЕРОДИСТЫХ СТАЛЕЙ Операция термической обработки, связанная с нагревом до температуры отжига, выдержкой и последующем медленном

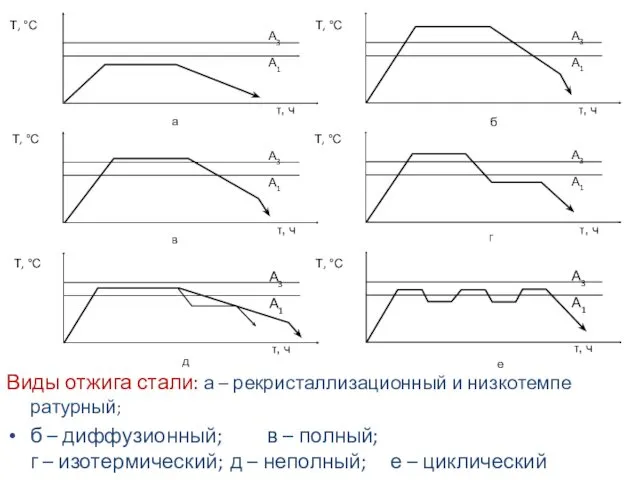

- 22. Виды отжига стали: а – рекристаллизационный и низкотемпературный; б – диффузионный; в – полный; г –

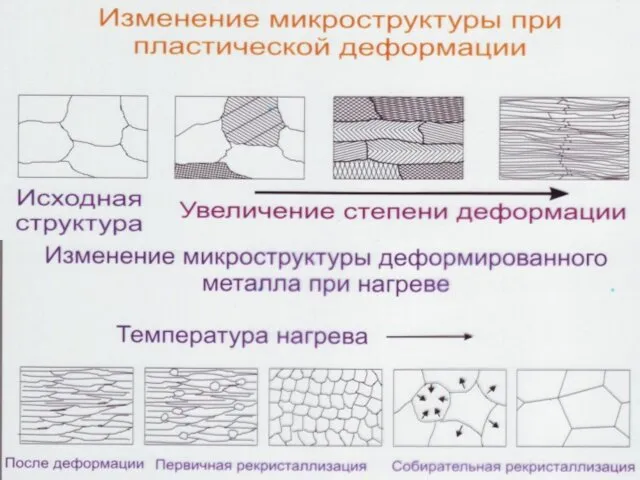

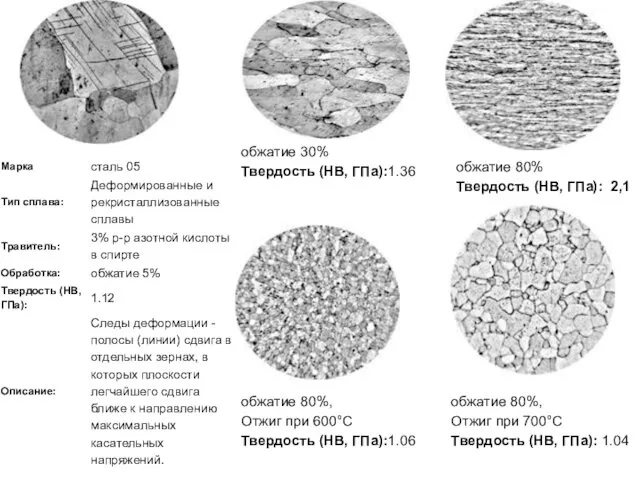

- 24. обжатие 30% Твердость (HB, ГПа):1.36 обжатие 80% Твердость (HB, ГПа): 2,1 обжатие 80%, Отжиг при 600°С

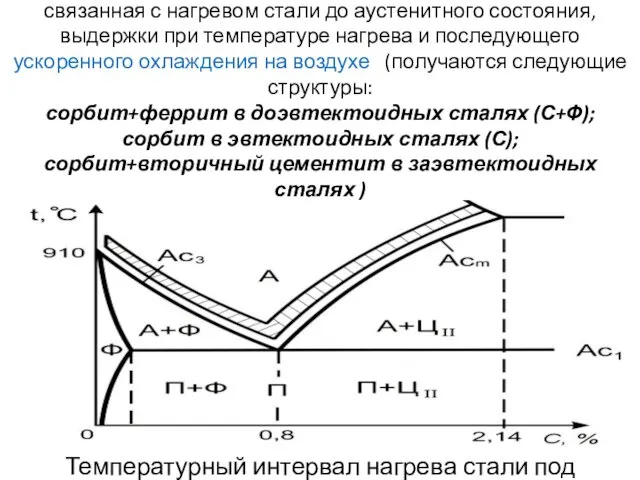

- 25. НОРМАЛИЗАЦИЯ (нормализационный отжиг) – операция ТО, связанная с нагревом стали до аустенитного состояния, выдержки при температуре

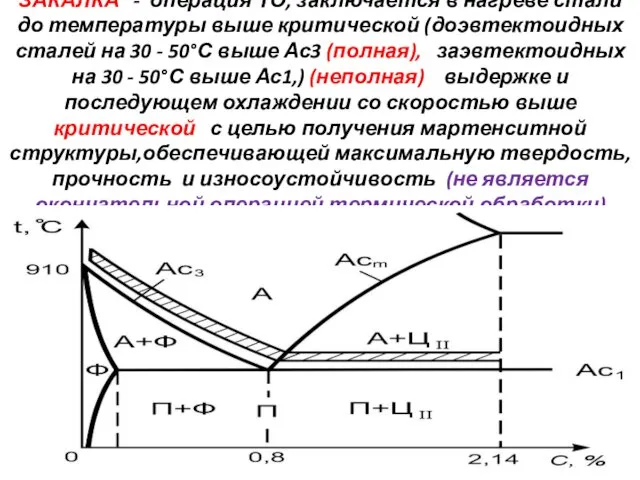

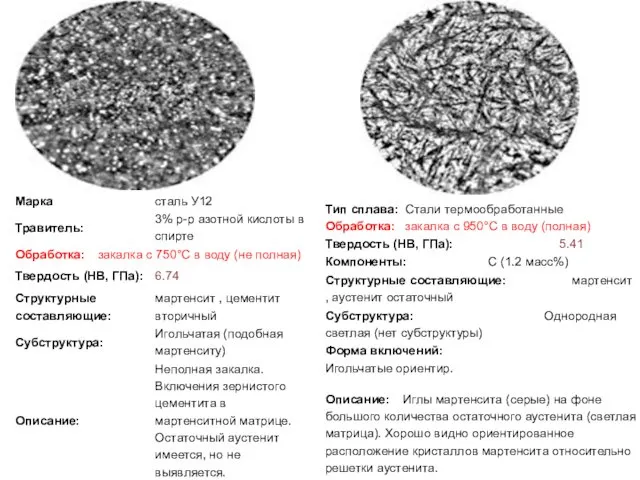

- 26. ЗАКАЛКА - операция ТО, заключается в нагреве стали до температуры выше критической (доэвтектоидных сталей на 30

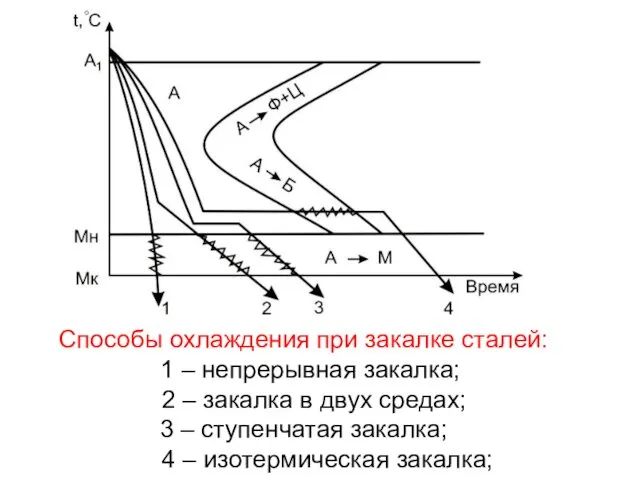

- 28. Способы охлаждения при закалке сталей: 1 – непрерывная закалка; 2 – закалка в двух средах; 3

- 30. ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ Закаливаемость – это способность стали повышать твердость в результате закалки (чем больше

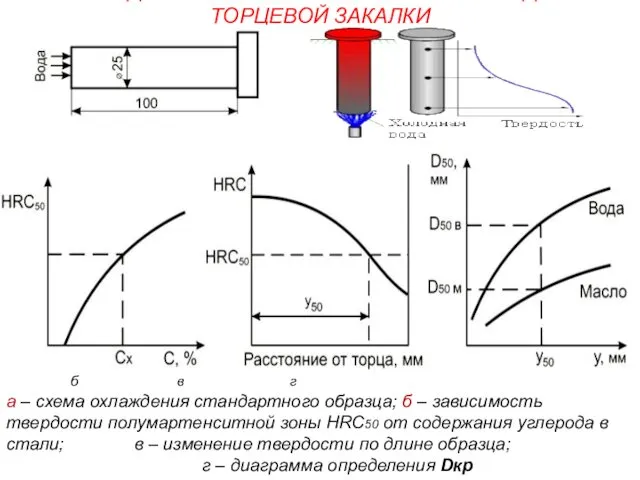

- 31. ОПРЕДЕЛЕНИЕ ПРОКАЛИВАЕМОСТИ МЕТОДОМ ТОРЦЕВОЙ ЗАКАЛКИ б в г а – схема охлаждения стандартного образца; б –

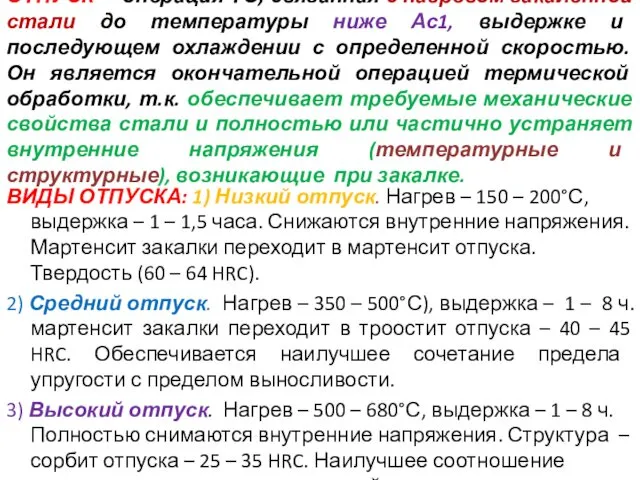

- 32. ОТПУСК - операция ТО, связанная с нагревом закаленной стали до температуры ниже Ас1, выдержке и последующем

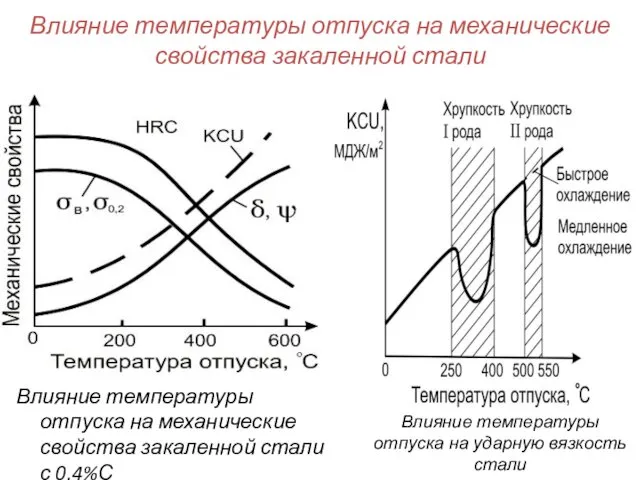

- 33. Влияние температуры отпуска на механические свойства закаленной стали Влияние температуры отпуска на механические свойства закаленной стали

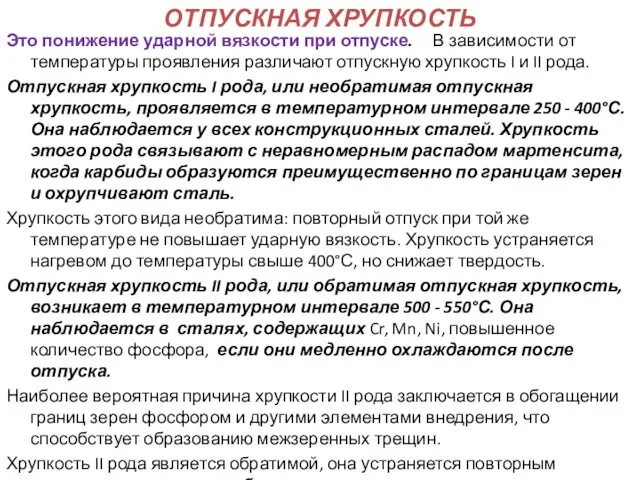

- 34. ОТПУСКНАЯ ХРУПКОСТЬ Это понижение ударной вязкости при отпуске. В зависимости от температуры проявления различают отпускную хрупкость

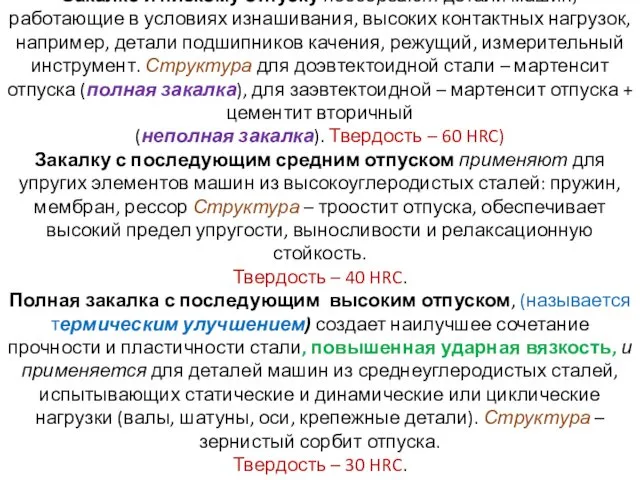

- 35. ВЫБОР ОПЕРАЦИЙ ТЕРМООБРАБОТКИ Закалке и низкому отпуску подвергают детали машин, работающие в условиях изнашивания, высоких контактных

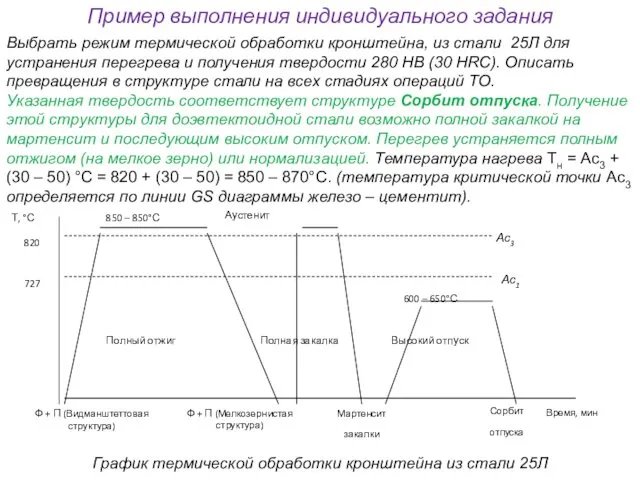

- 36. Пример выполнения индивидуального задания Выбрать режим термической обработки кронштейна, из стали 25Л для устранения перегрева и

- 39. Скачать презентацию

Солнечные коллекторы

Солнечные коллекторы Методы оптической молекулярной спектроскопии (часть1)

Методы оптической молекулярной спектроскопии (часть1) Тепловое действие тока. Закон Джоуля-Ленца. Электронагревательные приборы

Тепловое действие тока. Закон Джоуля-Ленца. Электронагревательные приборы Поляризация света

Поляризация света Молекулярная физика и электродинамика, обобщение темы

Молекулярная физика и электродинамика, обобщение темы Магнитные свойства вещества

Магнитные свойства вещества Принципы радиосвязи

Принципы радиосвязи Автомобильные свинцовые аккумуляторные батареи

Автомобильные свинцовые аккумуляторные батареи Бесступенчатая коробка передач

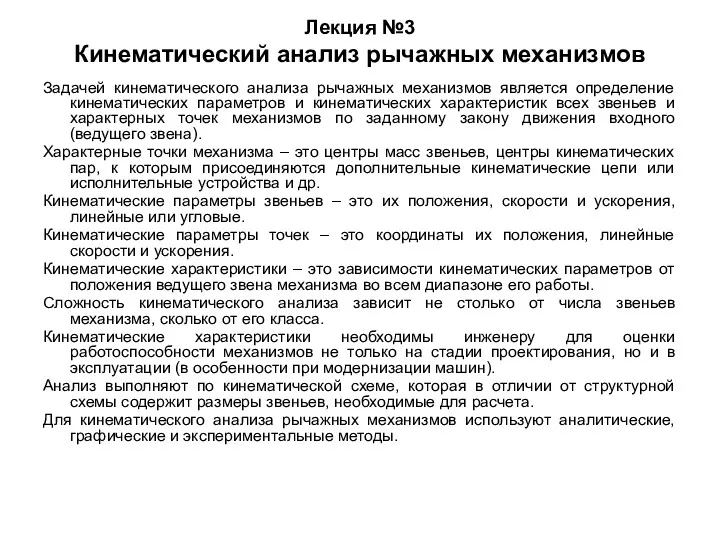

Бесступенчатая коробка передач Кинематический анализ рычажных механизмов

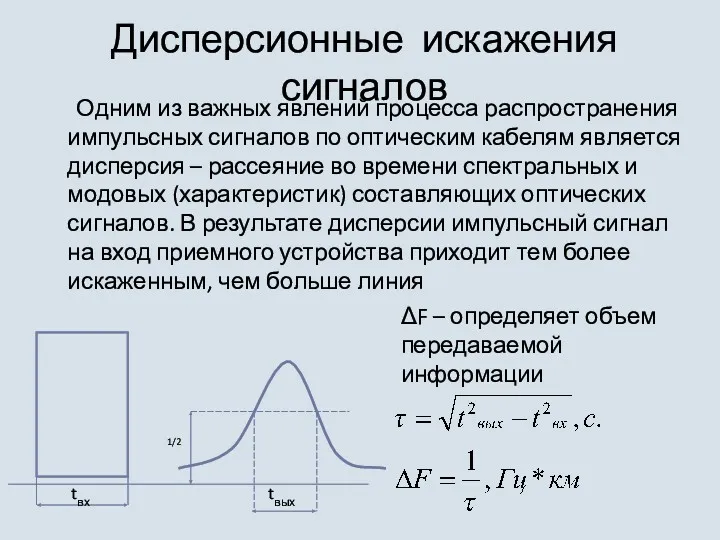

Кинематический анализ рычажных механизмов Дисперсионные искажения сигналов

Дисперсионные искажения сигналов Условия плавания тел в жидкости

Условия плавания тел в жидкости Электризация тел

Электризация тел Движение свободной частицы в одномерной потенциальной яме

Движение свободной частицы в одномерной потенциальной яме Атмосферное давление

Атмосферное давление Излучение. Тепловое излучение

Излучение. Тепловое излучение Выяснение условия равновесия рычага

Выяснение условия равновесия рычага Проектирование нанотехнологий

Проектирование нанотехнологий Атомная энергия

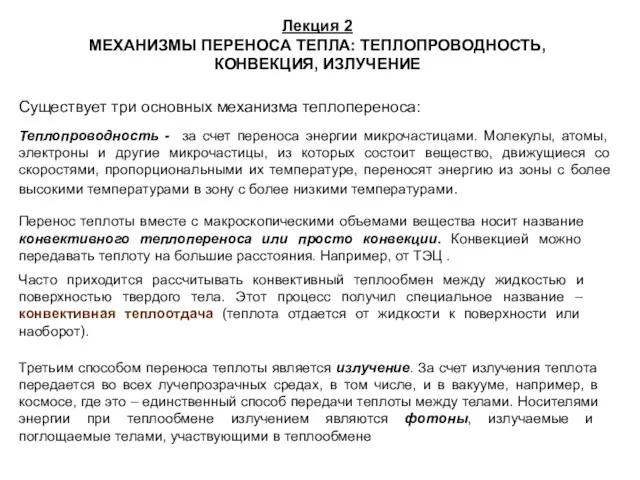

Атомная энергия Механизмы переноса тепла: теплопроводность, конвекция, излучение

Механизмы переноса тепла: теплопроводность, конвекция, излучение Послідовне з’єднання провідників

Послідовне з’єднання провідників боготол отчий

боготол отчий Зубчатая передача

Зубчатая передача Магнитное поле. Магнитное поле прямого тока. Магнитные линии

Магнитное поле. Магнитное поле прямого тока. Магнитные линии Генрих Герц. Опыты с электромагнитными волнами

Генрих Герц. Опыты с электромагнитными волнами Температурные шкалы и их модели

Температурные шкалы и их модели Естественные источники радиации

Естественные источники радиации игра Всё в нашем мире не случайно

игра Всё в нашем мире не случайно