Содержание

- 2. ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Разновидности процесса каталитического крекинга 4 Описание

- 3. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Процесс КК является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти. Основное назначение

- 4. ДИНАМИКА ИЗМЕНЕНИЯ МОЩНОСТЕЙ КАТАЛИТИЧЕСКОГО КРЕКИНГА В ОСНОВНЫХ СТРАНАХ И РЕГИОНАХ МИРА, млн. тонн в год

- 5. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Сырьё Реактор Регенератор Продукты Регенерированный катализатор Закоксованный катализатор Дымовые газы Воздух Блок-схема процесса КК

- 6. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Химические превращения углеводородов по карбоний-ионному цепному механизму можно представить в следующей последовательности: 1 Первичные

- 7. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ б) крекинг олефинов с образованием низкомолекулярных олефинов; CnH2n = CmH2m + CpH2p в) деалкилирование

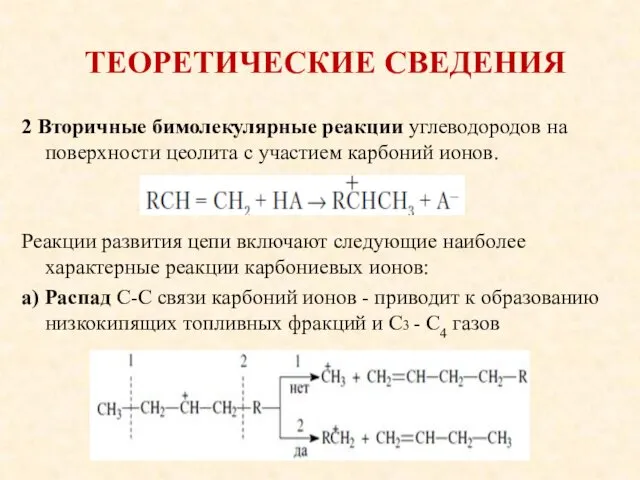

- 8. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ 2 Вторичные бимолекулярные реакции углеводородов на поверхности цеолита с участием карбоний ионов. Реакции развития

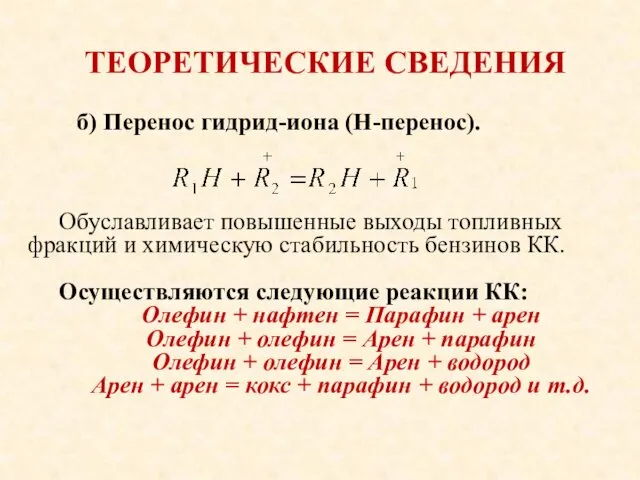

- 9. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ б) Перенос гидрид-иона (Н-перенос). Обуславливает повышенные выходы топливных фракций и химическую стабильность бензинов КК.

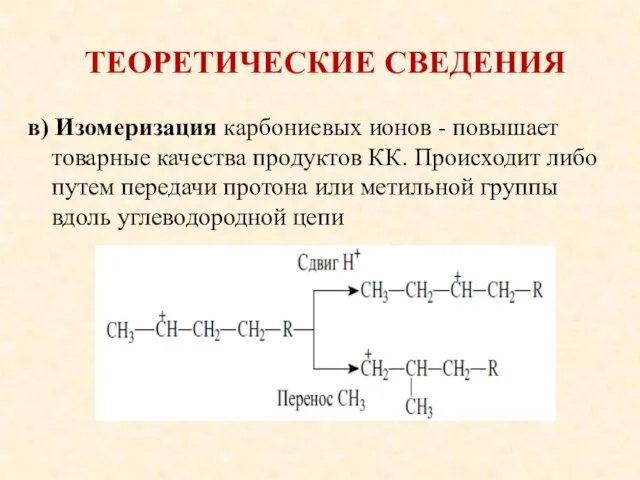

- 10. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ в) Изомеризация карбониевых ионов - повышает товарные качества продуктов КК. Происходит либо путем передачи

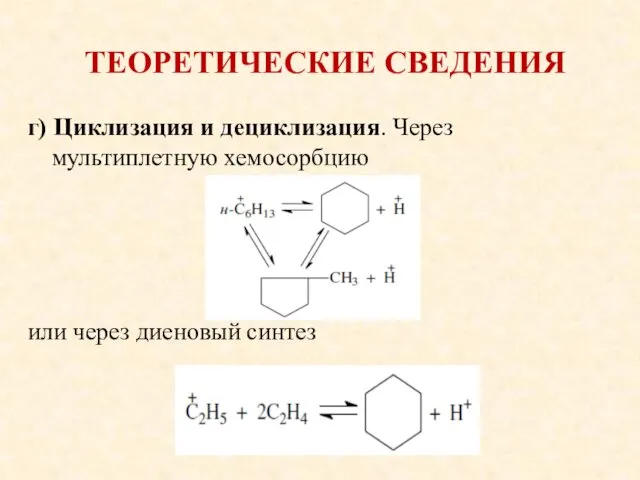

- 11. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ г) Циклизация и дециклизация. Через мультиплетную хемосорбцию или через диеновый синтез

- 12. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Стабильность карбониевых ионов возрастает в ряду: первичный Третичный карбониевый ион является самым стабильным. Именно

- 13. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Побочные реакции: 1 Алкилирование и полимеризация - протекают по карбоний-ионному механизму. При температурах ниже

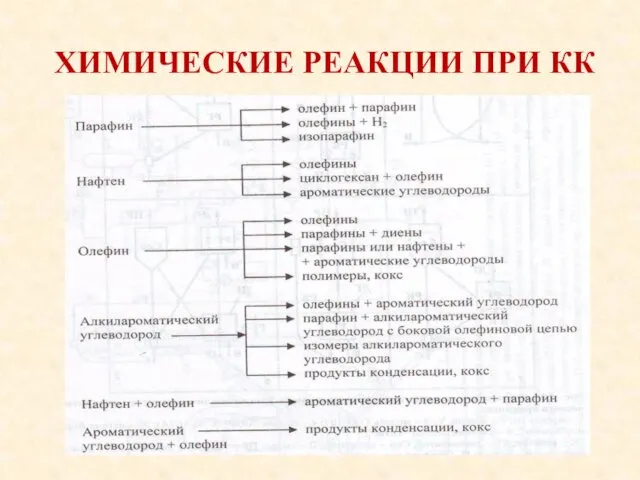

- 14. ХИМИЧЕСКИЕ РЕАКЦИИ ПРИ КК

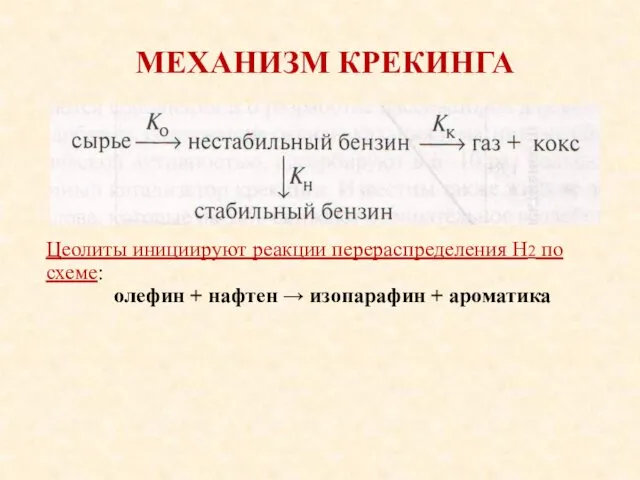

- 15. МЕХАНИЗМ КРЕКИНГА Цеолиты инициируют реакции перераспределения Н2 по схеме: олефин + нафтен → изопарафин + ароматика

- 16. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 В качестве сырья в процессе КК используется ВГ широкого фракционного состава (350-500оС).

- 17. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА По фракционному составу к сырью предъявляют следующие требования: - Практически полное отсутствие бензино-лигро-

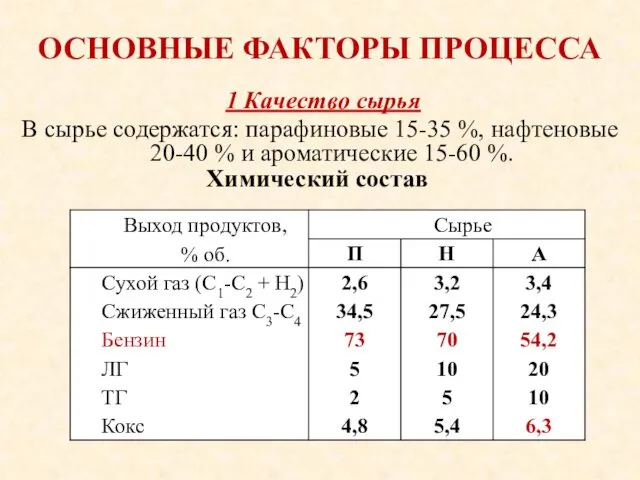

- 18. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 Качество сырья В сырье содержатся: парафиновые 15-35 %, нафтеновые 20-40 % и

- 19. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Обратимая дезактивация катализатора К компонентам, обратимо дезактивирующим катализаторы крекинга, относятся ПЦА, смолы, асфальтены

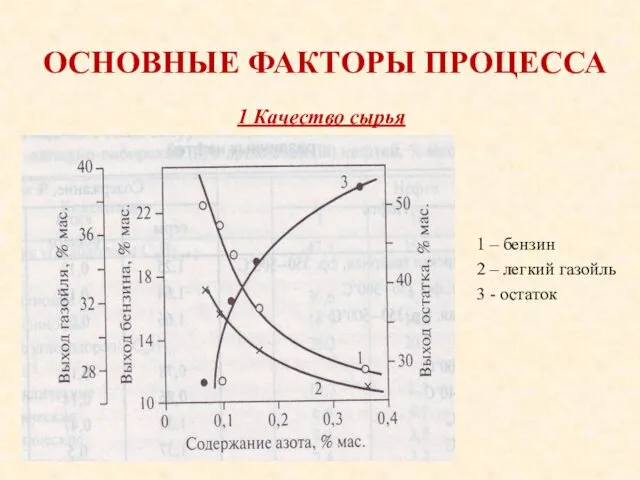

- 20. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 – бензин 2 – легкий газойль 3 - остаток 1 Качество сырья

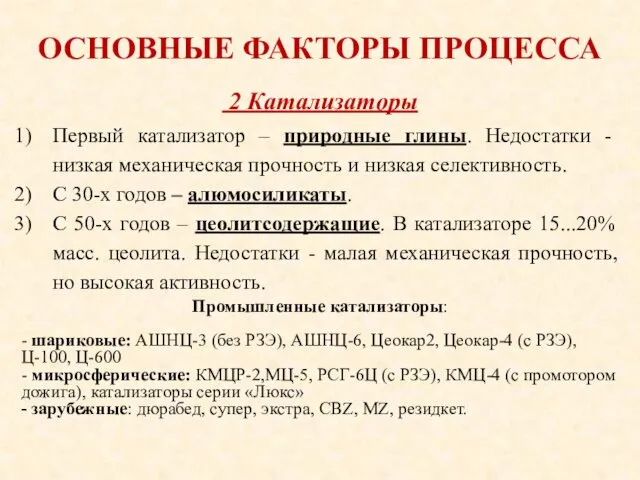

- 21. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Первый катализатор – природные глины. Недостатки - низкая механическая прочность и низкая селективность.

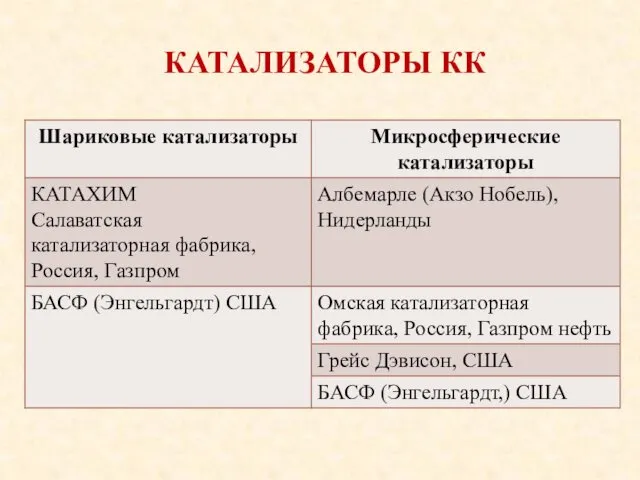

- 22. КАТАЛИЗАТОРЫ КК

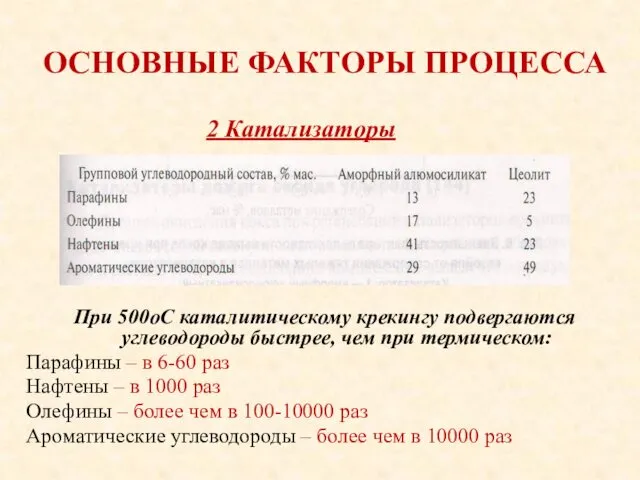

- 23. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА При 500оС каталитическому крекингу подвергаются углеводороды быстрее, чем при термическом: Парафины – в

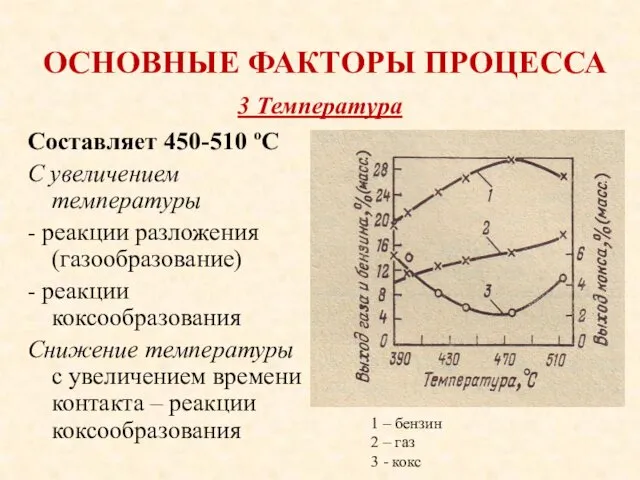

- 24. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Составляет 450-510 ºС С увеличением температуры - реакции разложения (газообразование) - реакции коксообразования

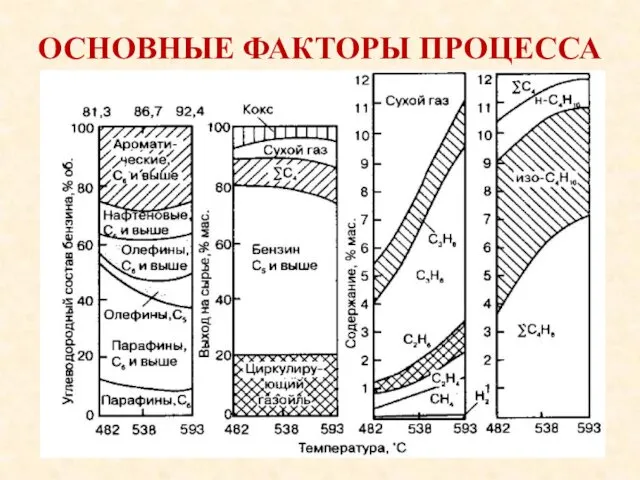

- 25. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА

- 26. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 Циркуляция осуществляется между реактором и регенератором. 2 Определяется как отношение количества катализатора

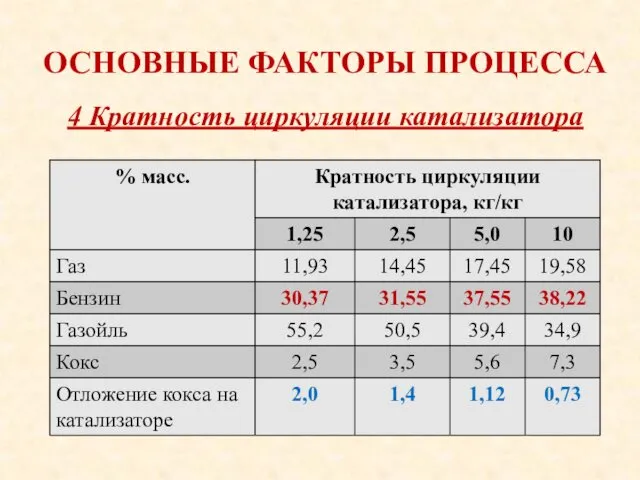

- 27. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 4 Кратность циркуляции катализатора С увеличением кратности сокращается продолжительность пребывания катализатора в зоне

- 28. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 4 Кратность циркуляции катализатора

- 29. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 Основные реакции крекинга сопровождаются увеличением объёма, процесс протекает в паровой фазе. Оптимальное

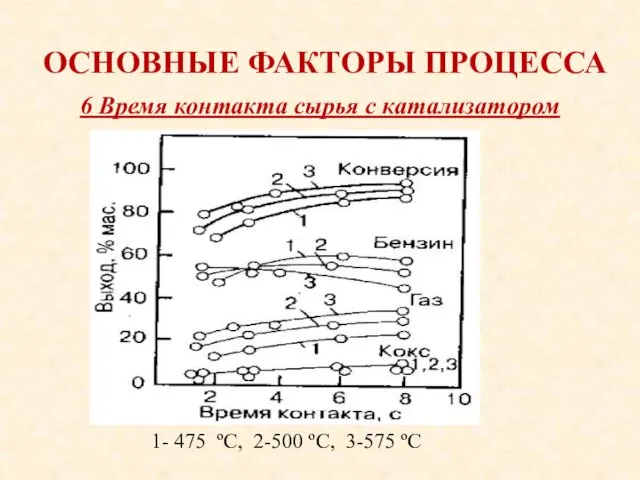

- 30. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1- 475 ºС, 2-500 ºС, 3-575 ºС 6 Время контакта сырья с катализатором

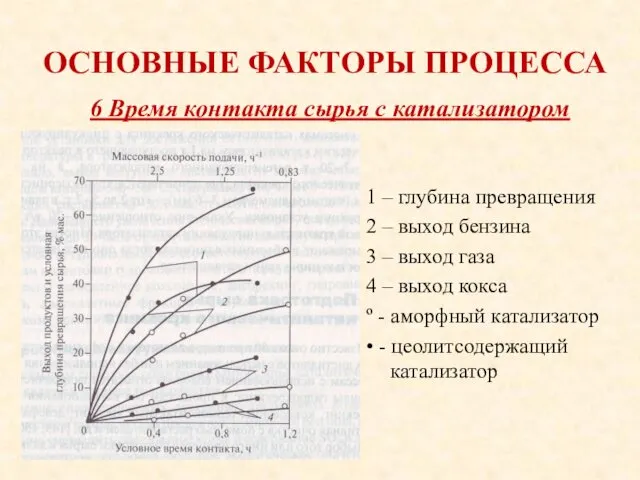

- 31. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 – глубина превращения 2 – выход бензина 3 – выход газа 4

- 32. КАТАЛИТИЧЕСКИЙ КРЕКИНГ Разновидности процесса - Установки с крупногранулированным шариковым катализатором (Г-43-102). - Установки с пылевидным (микросферическим)

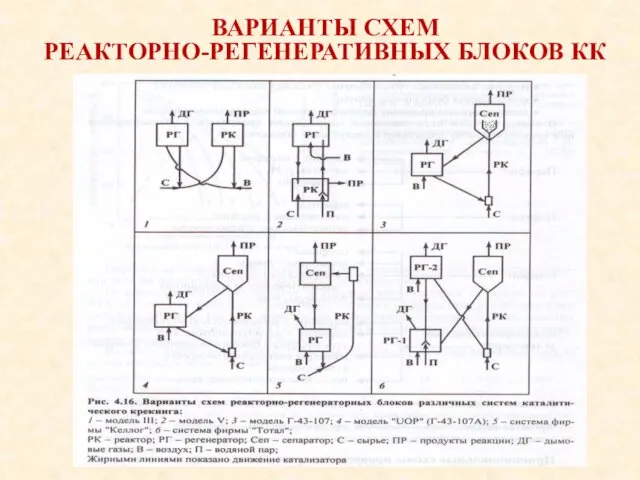

- 33. ВАРИАНТЫ СХЕМ РЕАКТОРНО-РЕГЕНЕРАТИВНЫХ БЛОКОВ КК

- 34. КАТАЛИТИЧЕСКИЙ КРЕКИНГ Реакторно-регенеративный блок КК с движущимся слоем шарикового катализатора Установка ТСС (США) Установка Г-43-102 2

- 35. УСТАНОВКА Г-43-102 КАТАЛИТИЧЕСКОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ

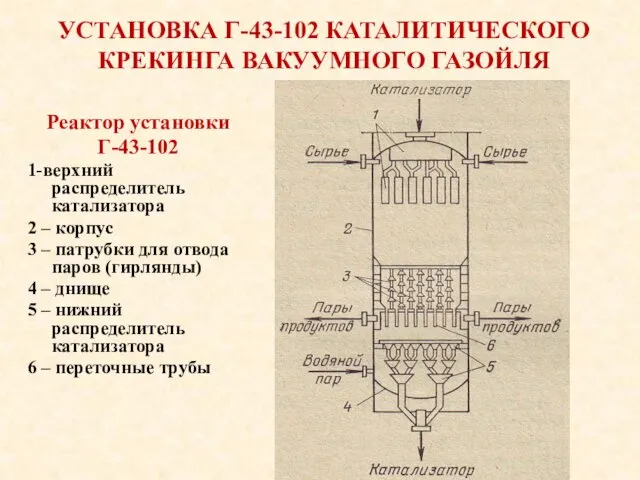

- 36. УСТАНОВКА Г-43-102 КАТАЛИТИЧЕСКОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ Реактор установки Г-43-102 1-верхний распределитель катализатора 2 – корпус 3

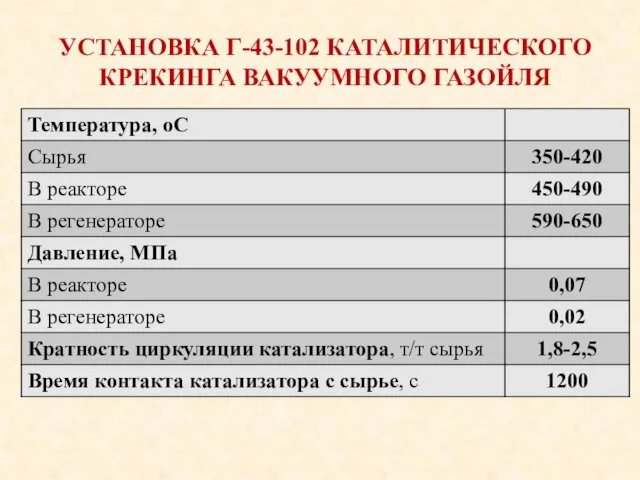

- 37. УСТАНОВКА Г-43-102 КАТАЛИТИЧЕСКОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ

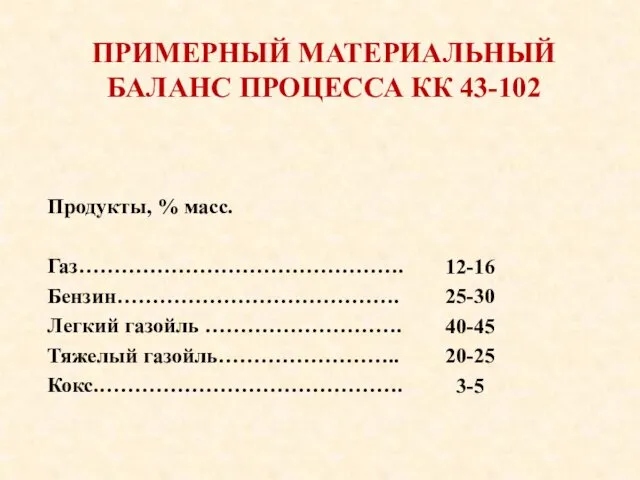

- 38. Продукты, % масс. Газ………………………………………. Бензин…………………………………. Легкий газойль ………………………. Тяжелый газойль…………………….. Кокс.……………………………………. ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ БАЛАНС ПРОЦЕССА КК

- 39. КАТАЛИТИЧЕСКИЙ КРЕКИНГ А) с кипящим (псевдоожиженным) слоем катализатора Б) с лифт-реактором В) с лифт-реактором и двухступенчатым

- 40. УСТАНОВКА Г-43-107 КАТАЛИТИЧЕСКОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ

- 41. РЕАКТОР УСТАНОВКИ Г-43-107 I –СЫРЬЕ II – РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР III – ЗАКОКСОВАННЫЙ КАТАЛИЗАТОР IV – ПРОДУКТЫ

- 42. РЕГЕНЕРАТОР УСТАНОВКИ Г-43-107 I – закоксованный катализатор II– регерерированный катализатор III- воздух IV – водяной пар

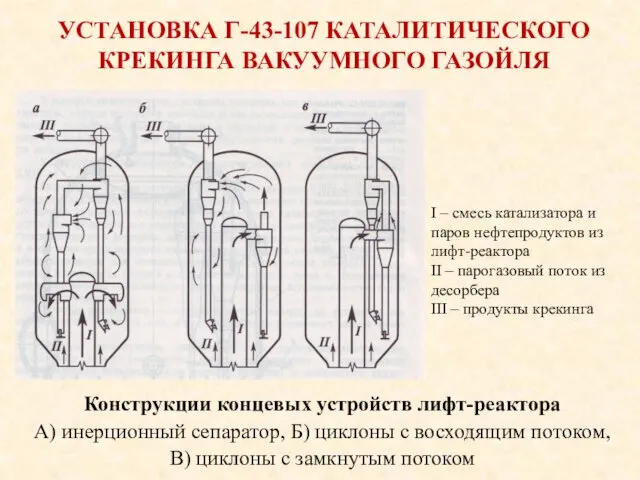

- 43. УСТАНОВКА Г-43-107 КАТАЛИТИЧЕСКОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ Конструкции концевых устройств лифт-реактора А) инерционный сепаратор, Б) циклоны с

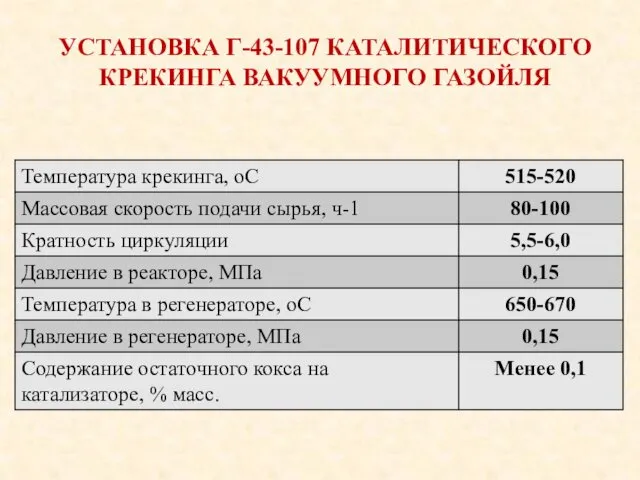

- 44. УСТАНОВКА Г-43-107 КАТАЛИТИЧЕСКОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ

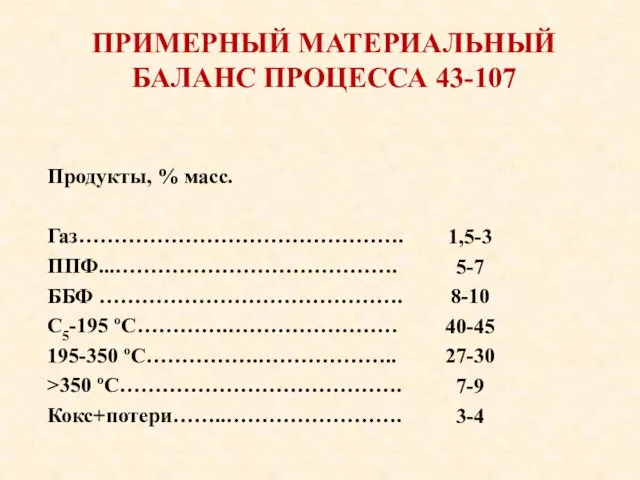

- 45. Продукты, % масс. Газ………………………………………. ППФ...…………………………………. ББФ ……………………………………. С5-195 ºС………….…………………… 195-350 ºС…………….……………….. >350 ºС…………………………………. Кокс+потери……..……………………. ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ

- 46. MSCC В 1991 г. фирма Барко (США) предложила технологию нового процесса каталитического крекинга с ультракоротким временем

- 47. MSCC Обеспечивает Значительное повышение выхода целевых продуктов Улучшение качества продуктов Повышение надежности и снижение эксплуатационных и

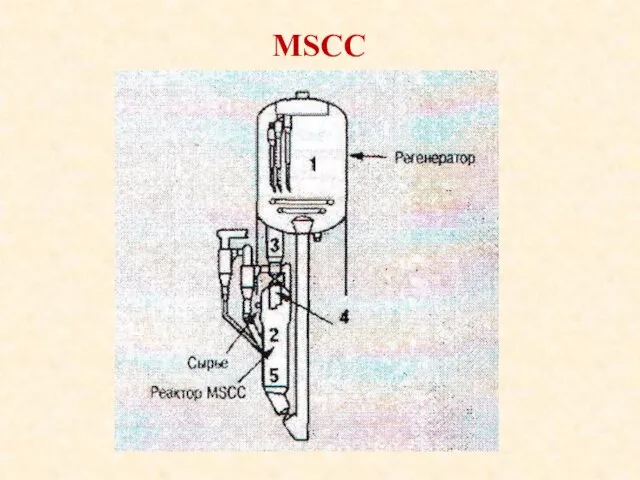

- 48. MSCC

- 49. MSCC Схема контакта сырья с ниспадающим катализатором I – ввод сырья; II – “завеса” контакта

- 50. MSCC Реактор MSCC I – ввод сырья; II – ввод катализатора; III – вывод продуктов крекинга;

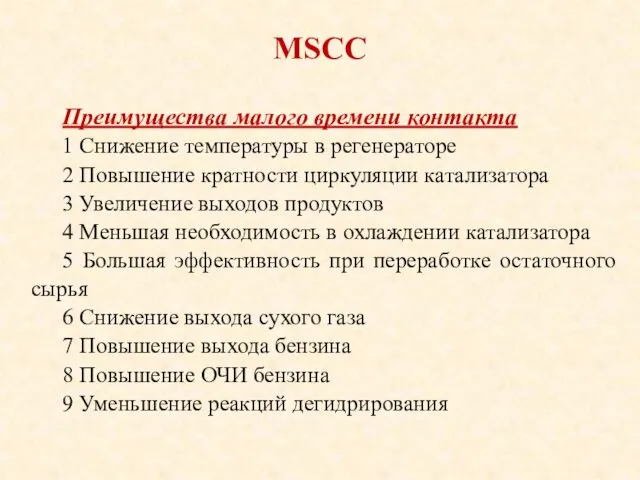

- 51. MSCC Преимущества малого времени контакта 1 Снижение температуры в регенераторе 2 Повышение кратности циркуляции катализатора 3

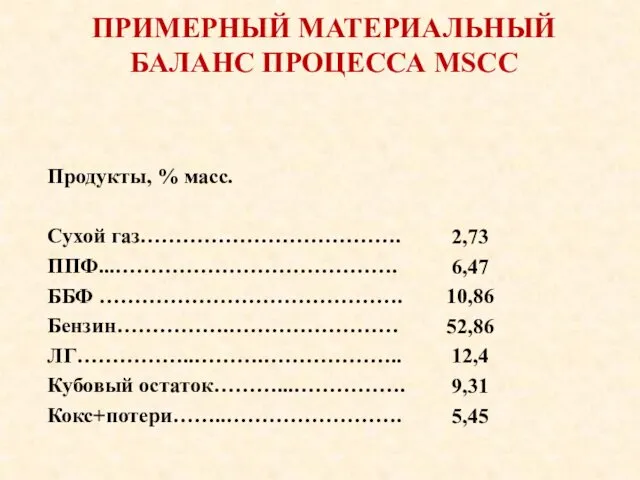

- 52. Продукты, % масс. Сухой газ………………………………. ППФ...…………………………………. ББФ ……………………………………. Бензин…………….…………………… ЛГ……………..……….……………….. Кубовый остаток………...……………. Кокс+потери……..……………………. ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ БАЛАНС

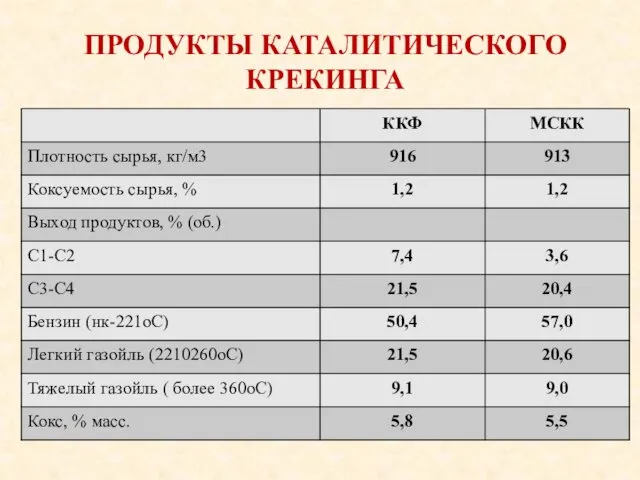

- 53. ПРОДУКТЫ КАТАЛИТИЧЕСКОГО КРЕКИНГА

- 54. РЕАКТОРНЫЙ БЛОК УСТАНОВКИ PETRO FCC (ФИРМА UOP)

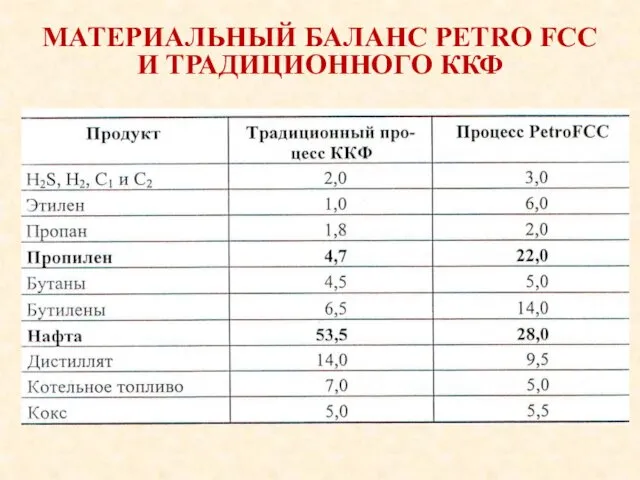

- 55. МАТЕРИАЛЬНЫЙ БАЛАНС PETRO FCC И ТРАДИЦИОННОГО ККФ

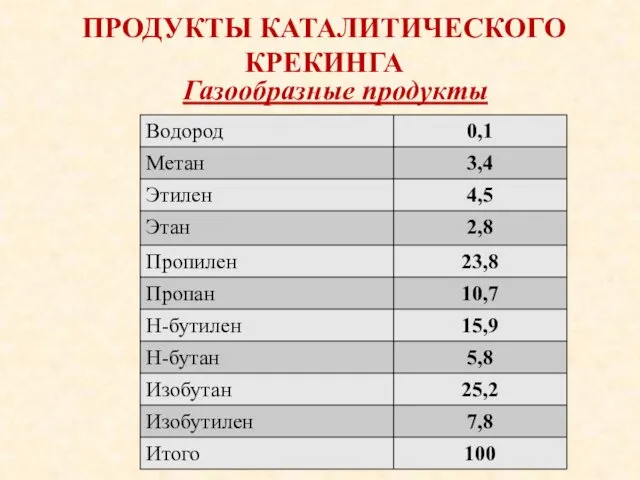

- 56. ПРОДУКТЫ КАТАЛИТИЧЕСКОГО КРЕКИНГА Газообразные продукты

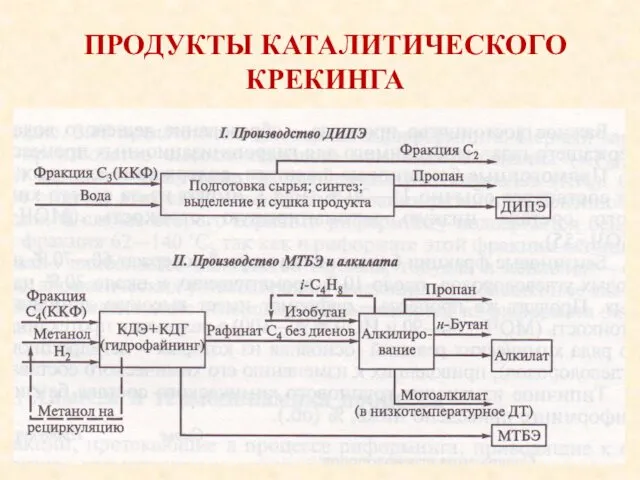

- 57. ПРОДУКТЫ КАТАЛИТИЧЕСКОГО КРЕКИНГА

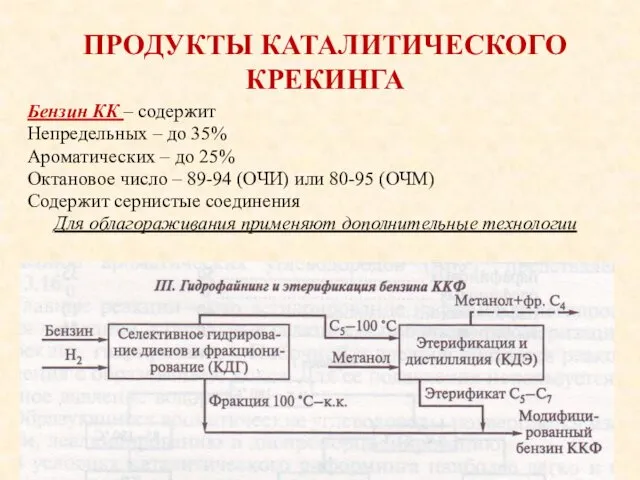

- 58. ПРОДУКТЫ КАТАЛИТИЧЕСКОГО КРЕКИНГА Бензин КК – содержит Непредельных – до 35% Ароматических – до 25% Октановое

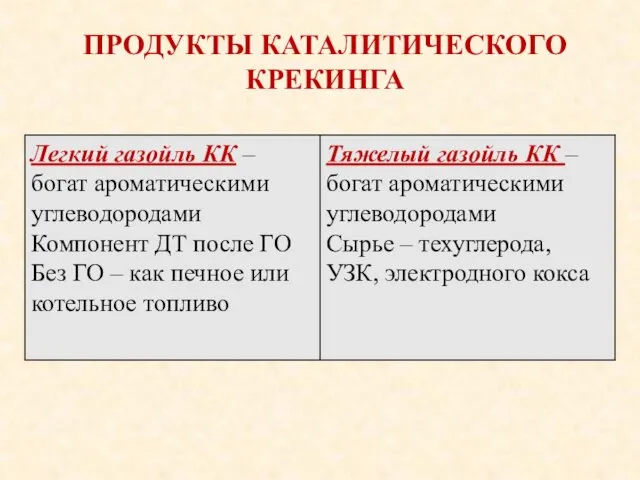

- 59. ПРОДУКТЫ КАТАЛИТИЧЕСКОГО КРЕКИНГА

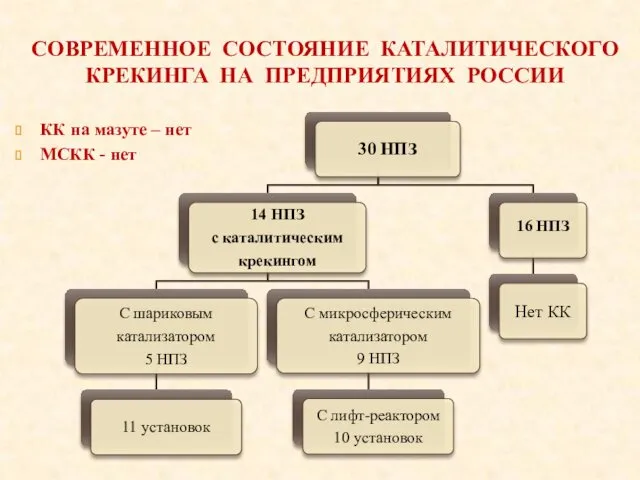

- 60. СОВРЕМЕННОЕ СОСТОЯНИЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА НА ПРЕДПРИЯТИЯХ РОССИИ КК на мазуте – нет МСКК - нет

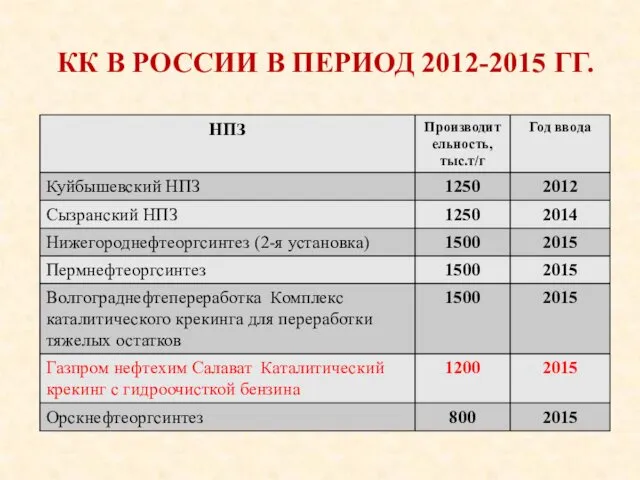

- 61. КК В РОССИИ В ПЕРИОД 2012-2015 ГГ.

- 64. Скачать презентацию

Гетероциклды қосылыстар. Алкалоидтар

Гетероциклды қосылыстар. Алкалоидтар Основные сведения о строении атома

Основные сведения о строении атома Химическая технология органических веществ

Химическая технология органических веществ Лабораторная №5. Карбоновые кислоты

Лабораторная №5. Карбоновые кислоты Ионные уравнения реакции

Ионные уравнения реакции Спектроскопія ямр на ядрах 13с

Спектроскопія ямр на ядрах 13с Электрометрические методы анализа ЛВ. Термографические методы

Электрометрические методы анализа ЛВ. Термографические методы Обмен простых белков. Дезаминирование и трансаминирование аминокислот

Обмен простых белков. Дезаминирование и трансаминирование аминокислот Состав краски

Состав краски Химия: классификация химических реакций

Химия: классификация химических реакций Тепловий ефект хімічних реакцій. Екзотермічні і ендотермічні реакції. Термохімічні рівняння

Тепловий ефект хімічних реакцій. Екзотермічні і ендотермічні реакції. Термохімічні рівняння Химическая посуда и лабораторное оборудование

Химическая посуда и лабораторное оборудование Растворы

Растворы Історичні відомості про способи класифікації хімічних елементів. Поняття про лужні метали, галогени, інертні гази

Історичні відомості про способи класифікації хімічних елементів. Поняття про лужні метали, галогени, інертні гази Природні гази

Природні гази Лекция 4. Физико-химические свойства растворов

Лекция 4. Физико-химические свойства растворов Мини-проект по дисциплине: Физико-химические методы исследования и техника лабораторных работ

Мини-проект по дисциплине: Физико-химические методы исследования и техника лабораторных работ Барий. Щелочноземельные металлы

Барий. Щелочноземельные металлы Номенклатура органических соединений

Номенклатура органических соединений Игра по химии по теме Атомы химических элементов. Простые вещества

Игра по химии по теме Атомы химических элементов. Простые вещества Ионоселективные электроды

Ионоселективные электроды Способи очищення води

Способи очищення води Використання радіоактивних ізотопів, як індикаторів у тваринництві і археології

Використання радіоактивних ізотопів, як індикаторів у тваринництві і археології Вода. Состав и строение молекулы

Вода. Состав и строение молекулы Тепловой эффект химической реакции

Тепловой эффект химической реакции Природные источники углеводородов

Природные источники углеводородов Методика изучения и описание вулканогенных обломочных пород

Методика изучения и описание вулканогенных обломочных пород Ароматические соединения

Ароматические соединения