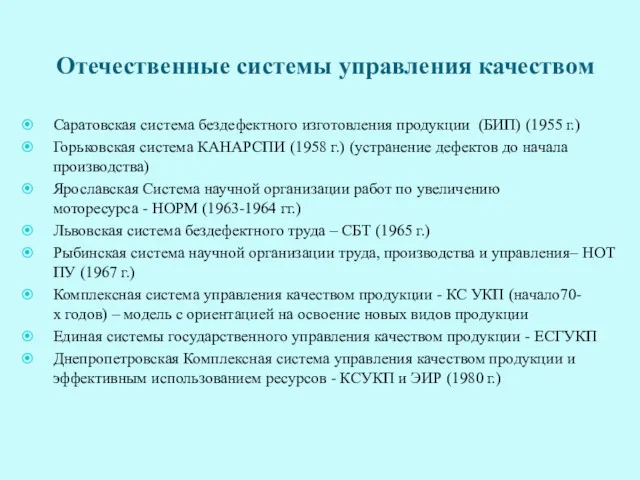

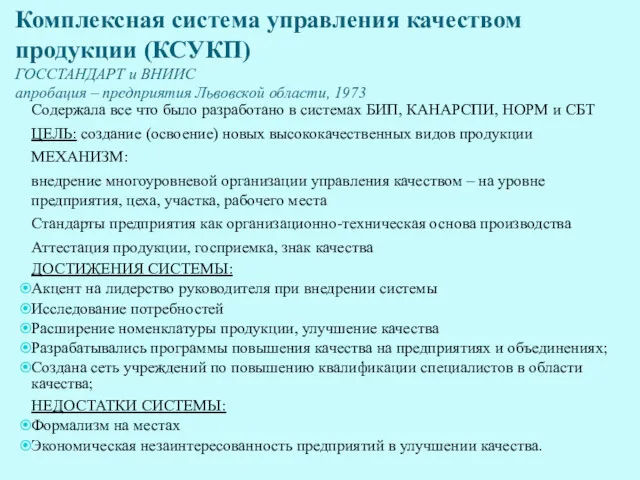

Комплексная система управления качеством продукции (КСУКП)

ГОССТАНДАРТ и ВНИИС

апробация – предприятия Львовской

области, 1973

Содержала все что было разработано в системах БИП, КАНАРСПИ, НОРМ и СБТ

ЦЕЛЬ: создание (освоение) новых высококачественных видов продукции

МЕХАНИЗМ:

внедрение многоуровневой организации управления качеством – на уровне предприятия, цеха, участка, рабочего места

Стандарты предприятия как организационно-техническая основа производства

Аттестация продукции, госприемка, знак качества

ДОСТИЖЕНИЯ СИСТЕМЫ:

Акцент на лидерство руководителя при внедрении системы

Исследование потребностей

Расширение номенклатуры продукции, улучшение качества

Разрабатывались программы повышения качества на предприятиях и объединениях;

Создана сеть учреждений по повышению квалификации специалистов в области качества;

НЕДОСТАТКИ СИСТЕМЫ:

Формализм на местах

Экономическая незаинтересованность предприятий в улучшении качества.

Автоматизация управления работой с клиентами посредством системы СRМ

Автоматизация управления работой с клиентами посредством системы СRМ Стратегический менеджмент

Стратегический менеджмент Корпоративная культура

Корпоративная культура Правила деловых отношений

Правила деловых отношений Организационное поведение

Организационное поведение Smart и KPI

Smart и KPI Отчёт о прохождении учебной практики по получению первичных профессиональных умений и навыков

Отчёт о прохождении учебной практики по получению первичных профессиональных умений и навыков Культура и этика предпринимательства

Культура и этика предпринимательства Кросс-культурный менеджмент. (Тема 15)

Кросс-культурный менеджмент. (Тема 15) Work hard, play hard

Work hard, play hard Процессуальные теории мотивации

Процессуальные теории мотивации Ресурсозберігаючі та екологічні технології

Ресурсозберігаючі та екологічні технології Проектное предложение по использованию в оперативной деятельности современных компаний 15-ти классических видов менеджмента

Проектное предложение по использованию в оперативной деятельности современных компаний 15-ти классических видов менеджмента Однодневный, индивидуальный тур по Праге

Однодневный, индивидуальный тур по Праге Планирование работы с человеческими ресурсами организации

Планирование работы с человеческими ресурсами организации Управление проектами. Рабочий продукт, дисциплина обязательств, проект

Управление проектами. Рабочий продукт, дисциплина обязательств, проект Теории мотивации

Теории мотивации Характеристика предприятий общественного питания

Характеристика предприятий общественного питания John Whitmore. Couching for performance

John Whitmore. Couching for performance Управление риском в проекте

Управление риском в проекте Введение в управления проектами

Введение в управления проектами Мотивация и стимулирование трудовой деятельности

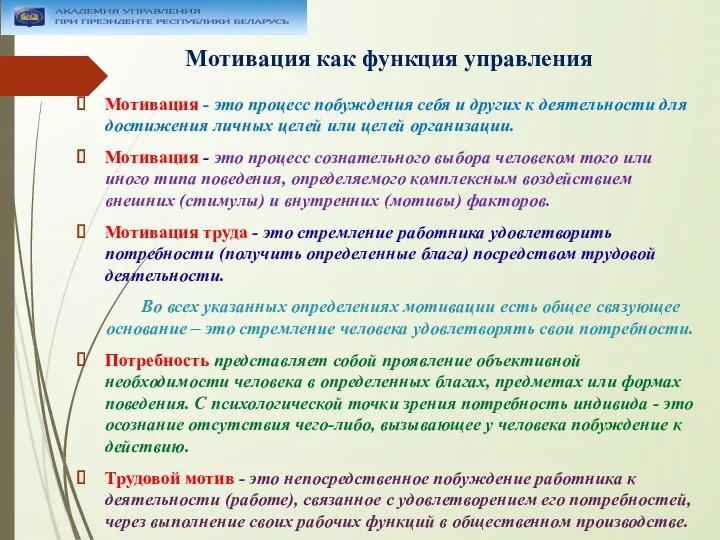

Мотивация и стимулирование трудовой деятельности Мотивация как функция управления

Мотивация как функция управления Общие методы научного познания и их использование в менеджменте

Общие методы научного познания и их использование в менеджменте Управление качеством проекта

Управление качеством проекта Статистические методы контроля качества

Статистические методы контроля качества Корпоративная культура, её стандарты и их влияние на личную эффективность специалистов

Корпоративная культура, её стандарты и их влияние на личную эффективность специалистов Разработка стратегического плана развития предприятия как инструмент эффективного менеджмента

Разработка стратегического плана развития предприятия как инструмент эффективного менеджмента