Система ХАССП как основной инструмент самоконтроля в отношении безопасности пищевой продукции презентация

Содержание

- 2. ХАССП (киррилица) НАССР (латиница) (англ. – HACCP/Hazard Analysis and Critical Control Points) означает Анализ опасных факторов

- 3. Что такое система ХАССП? Система ХАССП –это система анализа опасных факторов и критических точек контроля. Основная

- 4. ХАССП переносит основную ответственность за безопасность продукции с органов государственного контроля на производителей пищевой продукции

- 5. Безопасность пищевых продуктов – это гарантия того, что пищевой продукт не причинит вреда потребителю, если будет

- 6. Качество пищевых продуктов – это общая совокупность характеристик и свойств продукта, способных удовлетворять явные или предпологаемые

- 7. Возникновение системы НАССР Разработана компанией «Пилсбури» во время работы над космической программой США в 1960-х гг.

- 8. Кодекс Алиментариус (Закон о продовольствии или Кодекс) создан в 1963 году по инициативе ФАО (продовольственная и

- 9. НАССР сосредоточена на предупреждении опасности, а не на проверке конечного продукта. НАССР – контроль безопасности, а

- 10. Система НАССР принята во всем мире, и во многих странах является законодательно обязательной.

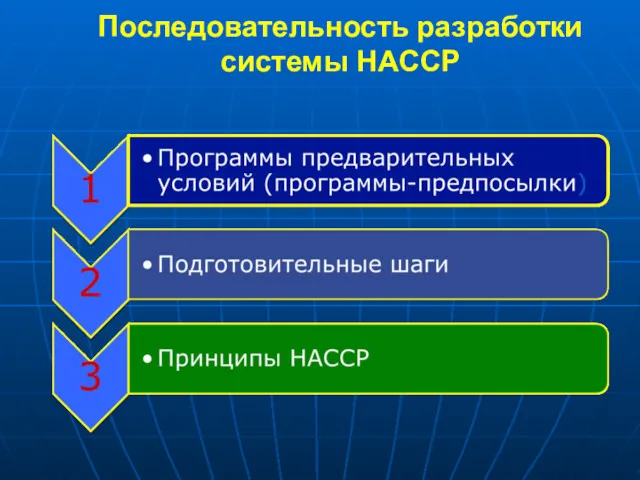

- 11. Последовательность разработки системы НАССР

- 12. НАССР Безопасный продукт Программы предварительных условий

- 13. Подготовительные шаги Создание группы НАССР Описание продукта и схемы его реализации Определение предполагаемого способа употребления продукта,

- 14. Руководство организации должен подобрать и назначить группу НАССР, которая несет ответственность за разработку, внедрение и поддержание

- 15. Описание продукта Должно быть составлено полное описание продукта, включая соответствующую информацию по безопасности, такую как: состав,

- 16. Определить целевое назначение Целевое назначение должно основываться на ожидаемом использовании продукта конечным потребителем.

- 17. Создать блок-схему Блок-схема должна быть создана группой HACCP. Блок-схема должна включать в себя все этапы технологического

- 18. Утверждение блок-схемы на месте Группа HACCPдолжна обязательно подтвердить правильность блок схемы, перепроверив ее на месте (в

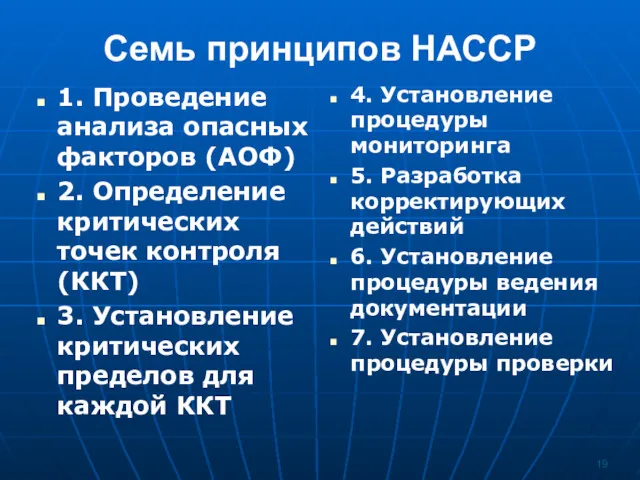

- 19. Семь принципов НАССР 1. Проведение анализа опасных факторов (АОФ) 2. Определение критических точек контроля (ККТ) 3.

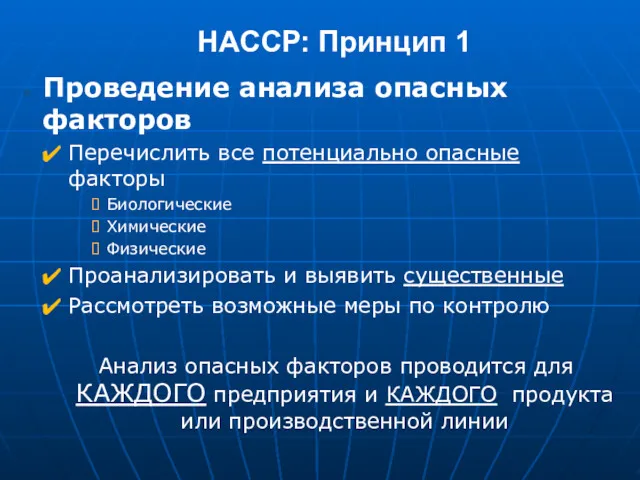

- 20. НАССР: Принцип 1 Проведение анализа опасных факторов Перечислить все потенциально опасные факторы Биологические Химические Физические Проанализировать

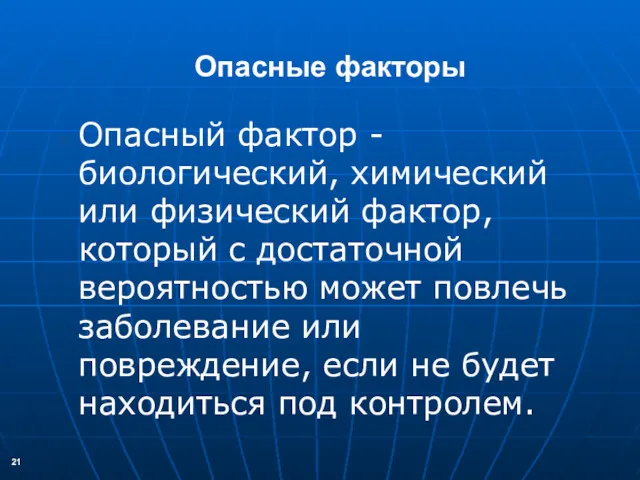

- 21. Опасные факторы Опасный фактор - биологический, химический или физический фактор, который с достаточной вероятностью может повлечь

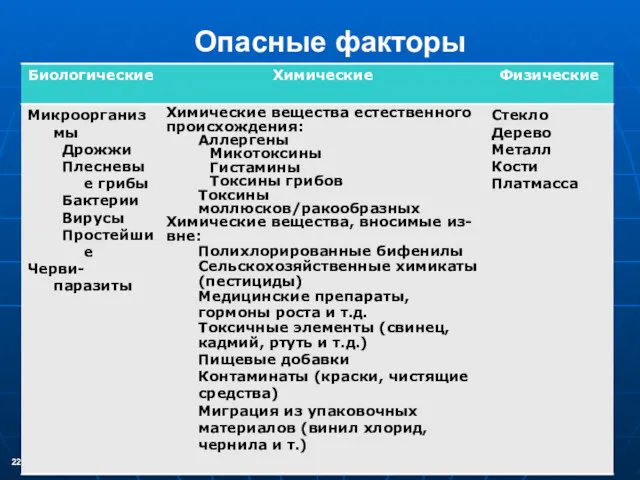

- 22. Опасные факторы

- 23. Основные источники опасных факторов: человек; сырье; окружающая среда; оборудование.

- 24. Анализ опасных факторов: Методология: По каждому этапу блок-схемы запишите все потенциально возможные опасные факторы Оцените каждый

- 25. Принцип 2. Установление критических точек контроля (КТК) ККТ - Этап/стадия/процедура, где можно установить контроль и предупредить,

- 26. Все существенные опасные факторы, которые были определены группой НАССР при проведении анализа опасных факторов (Принцип 1),

- 27. ККТ зависят от продукта и технологического процесса ККТ могут изменятся в зависимости от: Плана-проекта завода Рецептуры

- 28. Принцип 3. Установление критических пределов Относительно каждой критической точки контроля, определенной в результате анализа опасных факторов,

- 29. Подтверждение критических пределов Критические пределы важно обосновывать и подтверждать Во многих случаях подтверждение критических пределов может

- 30. Принцип 4. Установление процедуры мониторинга Запланированная последовательность наблюдений или измерений с целью оценки того, пребывает ли

- 31. Цель мониторинга: наблюдение за ходом технологического процесса и выявление тенденции приближения к критическим пределам; определение момента

- 32. Мониторинг может осуществляться в форме наблюдения или измерения. Мониторинг может быть постоянным/ непрерывным (как правило ,

- 33. Мониторинг Что: как правило, измерения или наблюдения для оценки того, работает ли ККТ в критических пределах

- 34. Ведение документации мониторинга Следует протоколировать реальные величины и наблюдения, полученные во время мониторинга Запись должна вноситься

- 35. Оценка результатов мониторинга Данные, полученные в результате мониторинга, должны оцениваться специально назначенным лицом, имеющим знания и

- 36. Принцип 5. Установление процедуры корректирующих действий Определите, какие корректирующие действия будут предприниматься, если мониторинг покажет отклонение

- 37. Когда применяется корректирующие действия: к корректирующим действиям прибегают, когда возникает нарушение КП на ККТ; по мере

- 38. Ответственными за осуществление корректирующих действии должны назначаться лица, обладающие глубоким пониманием процесса, продукта и плана НАССР.

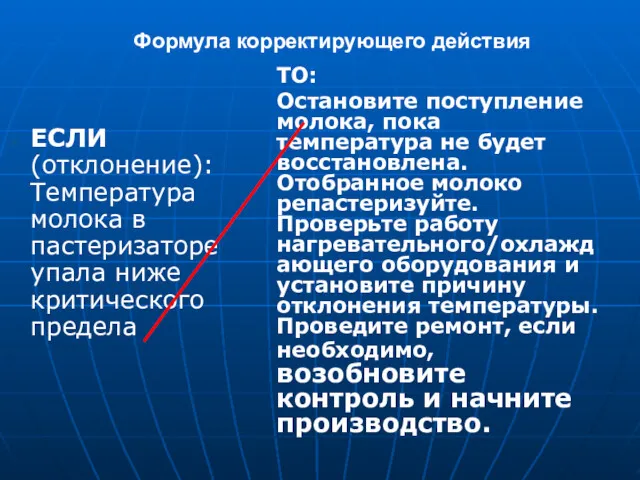

- 39. Формула корректирующего действия ЕСЛИ (отклонение): Температура молока в пастеризаторе упала ниже критического предела ТО: Остановите поступление

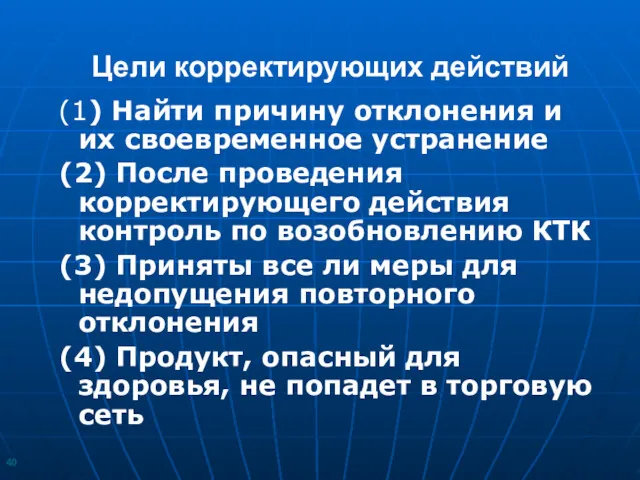

- 40. Цели корректирующих действий (1) Найти причину отклонения и их своевременное устранение (2) После проведения корректирующего действия

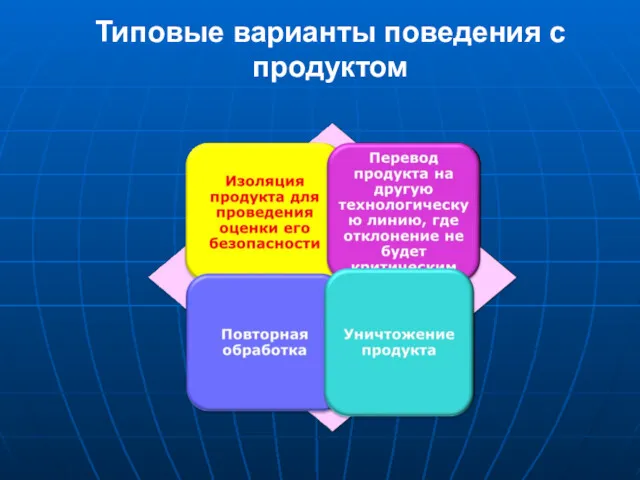

- 41. Типовые варианты поведения с продуктом

- 42. Протоколирование корректирующих действий (КД): Все применяемые КД следует документально оформлять. Документация будет помогать обнаруживать повторяющиеся проблемы

- 43. Протоколы корректирующих действий. В протоколах КД должно быть указано: выявление отклонение; причина удержания продукта; дата и

- 44. Принцип 6 Установите эффективные процедуры ведения документации, которая подтверждает систему НАССР Что не запротоклировано, того не

- 45. Подтверждение (валидация) плана НАССР предусматривает научное или техническое изучение мотиваций каждой составной части плана НАССР, начиная

- 46. Проверка (верификация) системы НАССР (внутренний или внешний аудит) должна проводиться по меньшей мере раз в год

- 47. Частота проведения проверок: Постоянно, без предупреждения, чтобы убедиться в том, что КТК находятся под контролем; Каждый

- 48. Мероприятия по проверки системы ХАССП: Проверка точности описания продукта и блок схем технологического процесса; Проверка проведения

- 49. Письменные протоколы и документы Являются доказательством того, что план НАССР выполняется. Являются средством отслеживания продукта во

- 50. Анализ документов Проводится ежедневно Анализ отклонений и нестандартных ситуаций Дальнейшее отслеживание использования несоответствующего продукта Назначенное ответственное

- 51. Принцип 7 Установите процедуры проверки правильности функционирования системы НАССР

- 52. Частота проведения проверок Постоянно, без предупреждения, чтобы убедиться в том, что КТК находятся под контролем Каждый

- 53. Наиболее типичные несоответствия Отсутствуют обязательства со стороны руководства Персонал не вовлечен в поддержание системы Неадекватное санитарное

- 54. Необходимый минимум документации ХАССП: предварительные программы, в т.ч. санитарные инструкции, схемы, программы; вспомогательная документация – приказы

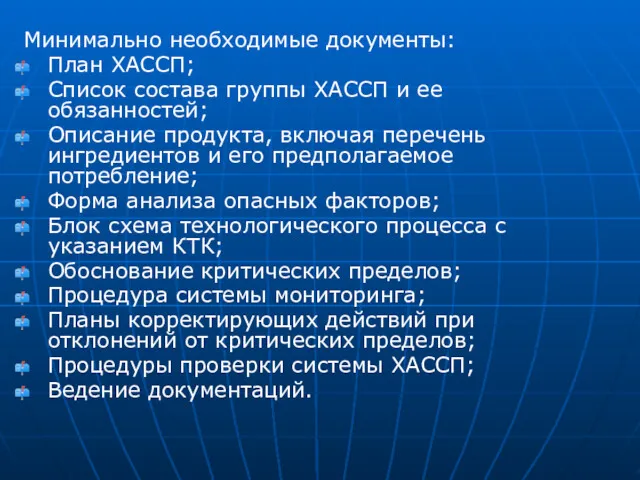

- 55. Минимально необходимые документы: План ХАССП; Список состава группы ХАССП и ее обязанностей; Описание продукта, включая перечень

- 56. Хранение документов. Срок хранения документов и записей системы ХАССП не может быть меньшим, чем срок пригодности

- 58. Скачать презентацию

Подарки в деловых отношениях

Подарки в деловых отношениях Организация и ее деловая среда

Организация и ее деловая среда Социология управления. Лекция 1

Социология управления. Лекция 1 Presentation plan

Presentation plan Kişi gücü tasarlanmasi

Kişi gücü tasarlanmasi Введение в сравнительный менеджмент

Введение в сравнительный менеджмент Информация и коммуникации в государственном (муниципальном) управлении

Информация и коммуникации в государственном (муниципальном) управлении НАССП - научный системный подход к управлению безопасностью продукции

НАССП - научный системный подход к управлению безопасностью продукции Классификация инноваций

Классификация инноваций Логистика складирования, грузопереработка и упаковка

Логистика складирования, грузопереработка и упаковка Система менеджмента качества

Система менеджмента качества Правила общения с руководителем и коллегами

Правила общения с руководителем и коллегами Структура та управління підприємством

Структура та управління підприємством Кейс-метод (кейс-технология)

Кейс-метод (кейс-технология) Типы и элементы стратегии в управлении

Типы и элементы стратегии в управлении Управління екологічними ризиками в умовах підприємства “Хлібний дар”

Управління екологічними ризиками в умовах підприємства “Хлібний дар” Совершенствование качества обслуживания посетителей. Кафе Гонг

Совершенствование качества обслуживания посетителей. Кафе Гонг Участники международных логистических операций. Тема 2

Участники международных логистических операций. Тема 2 Формирование баланса рабочего времени

Формирование баланса рабочего времени Бизнес-модель или почему у вас должны купить?

Бизнес-модель или почему у вас должны купить? История становления менеджмента качества

История становления менеджмента качества Менеджмент. Введение

Менеджмент. Введение Planowanie. Czym jest planowanie

Planowanie. Czym jest planowanie Управление проектами

Управление проектами LOI Jet Fuel A1 Rosneft 28 sett.2019

LOI Jet Fuel A1 Rosneft 28 sett.2019 Методика непрерывного совершенствования КАЙДЗЕН и ее применение в самоменеджменте

Методика непрерывного совершенствования КАЙДЗЕН и ее применение в самоменеджменте Место и роль руководителя в организации. Эффективное решение организационных проблем

Место и роль руководителя в организации. Эффективное решение организационных проблем Кәсіпкерліктегі тәуекел менеджменттің негіздері

Кәсіпкерліктегі тәуекел менеджменттің негіздері