Снижение себестоимости, повышение производительности и качества. Концепция бережливого производства (Кайдзен) презентация

Содержание

- 2. И Программа совместной работы

- 3. И Давление внешней среды РЫНОК ПОТРЕЛЕНИЯ АКЦИОНЕР Снижение потребления Повышение прибыли Давление внутренней среды ПЕРСОНАЛ ПРОЦЕССЫ

- 4. И Оптимизация затрат = устранение потерь

- 5. И Методология непрерывного совершенствования (Kaizen, Lean Production, Бережливое производство)

- 6. И Рейтинг компаний автопрома по оценке Forbes за 2014 год

- 7. И Восточная и западная практика менеджмента Не затратные Постепенные Небольшие улучшения Радикальные инновации Значительные финансовые вложения

- 8. И Совмещение восточной и западной практики менеджмента Не затратные Постепенные улучшения в операционной деятельности Радикальные инновации

- 9. И Производственная система предприятия Картирование потока создания ценности - основа бережливого производства

- 10. И Поток создания ценности для потребителей Преобразование сырья Доставка клиенту Сырье Поставщик Клиент

- 11. И Потери в потоке создания ценности для потребителей

- 12. И Ценность и потери в бизнес-процессах В основе бережливого производства лежит ценность для потребителя. ЦЕННОСТЬ –

- 13. И Классические виды потерь (муды) в бизнес-процессах Перепроизводство Излишнее качество Излишние запасы Излишняя транспортировка Излишние движения

- 14. И Перепроизводство и излишнее качество Нужно ли столько потребителю? Какие свойства материала, элементы продукции они не

- 15. И Лишние запасы Сколько стоит хранение материала? Сколько на складе материала, который уже не используется в

- 16. И Лишняя транспортировка и перемещения Сколько метров пройдет оператор за смену? Сколько операторов в смене? Сколько

- 17. И Диаграмма транспортировки «Спагетти»

- 18. И Браки и дефекты Сколько за год выпускается брака? Какая часть оплаченного сырья уходит в отходы?

- 19. И Переделки Какую часть рабочего времени операторы тратят на переделку в смену? А в год? Сколько

- 20. И Лишние движения Какая доля рабочего времени уходит на - Перекладывание, переноску - Перемещения в поисках

- 21. И Ожидания и простои Сколько стоит время рабочего из-за неготовности материала, инструмента, информации? Сколько стоит время

- 22. И Неполное раскрытие потенциала людей Кто может наиболее эффективно устранять потери, максимально включать внутренние резервы? –Разработчик

- 23. И Потери в офисной работе Излишнее согласования документов и сбор и подписей; Ожидание совещаний, в приемных,

- 24. И Сверим наше понятие ценности (Пример: операция сборки шасси грузовика)

- 25. Сверим наше понятие ценности (Пример: операция сборки шасси грузовика)

- 26. И Производственная система предприятия Картирование потока создания ценности - основа бережливого производства

- 27. Метод выявления потерь – «Картирование потока создания ценности» Карта потока создания ценности Карта процессов на основе

- 28. Визуализация потока создания ценности

- 29. Какие потоки картируются? Надо задать себе вопрос: как мы можем организовать информационный поток таким образом, чтобы

- 30. Традиционная карта процесса «Оформление кандидата на работу» Кандидат ДУЧР Юридический департамент Согласующие лица Председатель правления Подача

- 31. Бережливое производство Время тикает Шаг 1 Шаг 2 Параллельные шаги

- 32. Визуальная карта процесса Подразделения Шаги процесса Паспорт процесса Критический путь процесса

- 33. Карта строится вручную! Построение карты вручную означает: вы можете выполнить эту работу лично, что особенно важно

- 34. Картирование процессов

- 35. Количественные параметры процесса Время выполнения заказа Время цикла Работа принята Работа передана следующему ВВЗ = ВЦ

- 36. Измеримые параметры процессов

- 37. Измеримые параметры процессов

- 38. Преимущества картирования процессов Измерение показателей добавления ценностей и потерь в процессах; Возможность увидеть шаги внутри процесса,

- 39. И Бережливое производство Это комплексный подход к выявлению и устранению потерь путем непрерывного улучшения бизнес-процессов. Настройка

- 40. Приведите примеры проектов по улучшению работы компании, которые стояли перед вами/вашей командой. Вспомните 1-2 примера успешно

- 41. Сложности внедрений Люди плохо воспринимают новое; Сложно работать с сопротивлениями и непониманием людей; Трудно мотивировать к

- 42. П Уравнение проведения изменений Q Quality of the Technical Solution A Acceptance by Stakeholders E Effective

- 43. И Твердые (Q) и мягкие (A) факторы организации Технологические процессы Осязамые материальные результаты бизнеса Измеримые параметры

- 44. Небольшая арифметика General Electric ©

- 45. И Соотношение значимости (Q) и (A) факторов для результатов бизнеса Q A Организационная культура

- 46. И Культура и стратегия компании

- 48. Скачать презентацию

Процессы мониторинга и контроля, процессы завершения проекта

Процессы мониторинга и контроля, процессы завершения проекта Премия качества Деминга

Премия качества Деминга Характеристика, назначение и особенности деятельности заготовочных, доготовочных организаций питания. Рабочее место повара

Характеристика, назначение и особенности деятельности заготовочных, доготовочных организаций питания. Рабочее место повара Менеджмент Великобритании

Менеджмент Великобритании Жизненный цикл организации. Закон онтогенеза

Жизненный цикл организации. Закон онтогенеза Организация претензионной работы. Унификация требований к пакету доказательств по основным видам нарушений обязательств

Организация претензионной работы. Унификация требований к пакету доказательств по основным видам нарушений обязательств Инновационные технологии повышения рентабельности персонала

Инновационные технологии повышения рентабельности персонала Деловое совещание

Деловое совещание Модели поведения организации в современных условиях

Модели поведения организации в современных условиях Управление проектами

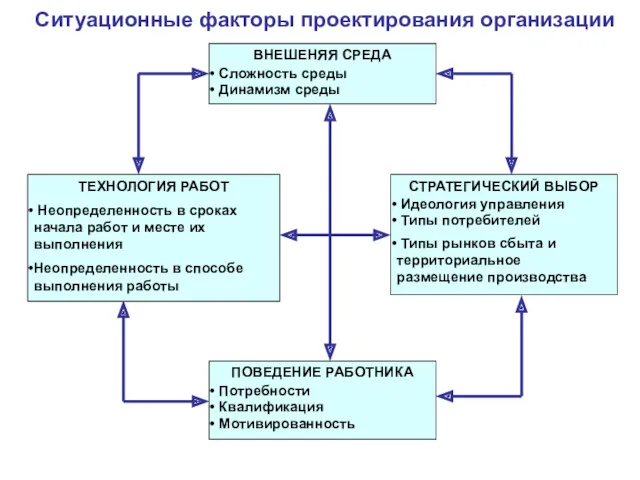

Управление проектами Ситуационные факторы проектирования организации

Ситуационные факторы проектирования организации Анализ структуры управления сферой культуры на федеральном уровне

Анализ структуры управления сферой культуры на федеральном уровне Нематериальное стимулирование персонала

Нематериальное стимулирование персонала Технология разработки PR-стратегии профсоюзной организации

Технология разработки PR-стратегии профсоюзной организации Календарный план. Ресурсы проекта. Результаты реализации проекта. Мультипликативность проекта

Календарный план. Ресурсы проекта. Результаты реализации проекта. Мультипликативность проекта Мотивация менеджмент қызметі ретінде

Мотивация менеджмент қызметі ретінде Совершенствование управления запасами предприятия в условиях повышенных рисков

Совершенствование управления запасами предприятия в условиях повышенных рисков Почта России. Новые услуги для корпоративных клиентов

Почта России. Новые услуги для корпоративных клиентов Планирование хозяйственной деятельности предприятия индустрии гостеприимства

Планирование хозяйственной деятельности предприятия индустрии гостеприимства Теории лидерства

Теории лидерства Активные методы обучения

Активные методы обучения Ведение диспетчерской документации

Ведение диспетчерской документации Функция - контроль

Функция - контроль Удосконалення системи управління персоналом підприємства

Удосконалення системи управління персоналом підприємства Служба HR в современном Банке

Служба HR в современном Банке Место и роль руководителя в организации. Эффективное решение организационных проблем

Место и роль руководителя в организации. Эффективное решение организационных проблем Стратегический менеджмент. Стратегическое планирование. (Лекция 5)

Стратегический менеджмент. Стратегическое планирование. (Лекция 5) Управление человеческими ресурсами. Новые формы занятости. (Тема 8)

Управление человеческими ресурсами. Новые формы занятости. (Тема 8)