Содержание

- 2. Содержание Введение (актуальность проблемы) Цели и выгоды ТРМ Производственная эффективность и влияние ТРМ Инструменты (документы) применяемые

- 3. введение ТРМ – это специфическое мероприятие, вовлекающее в себя весь потенциал рабочей силы. Оно направлено на

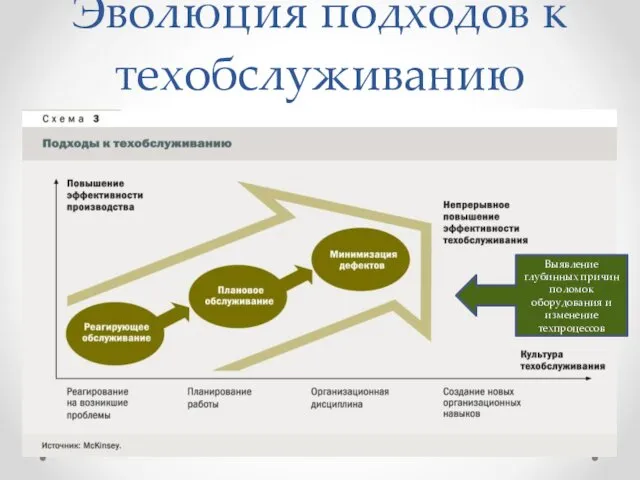

- 4. Эволюция подходов к техобслуживанию Выявление глубинных причин поломок оборудования и изменение техпроцессов

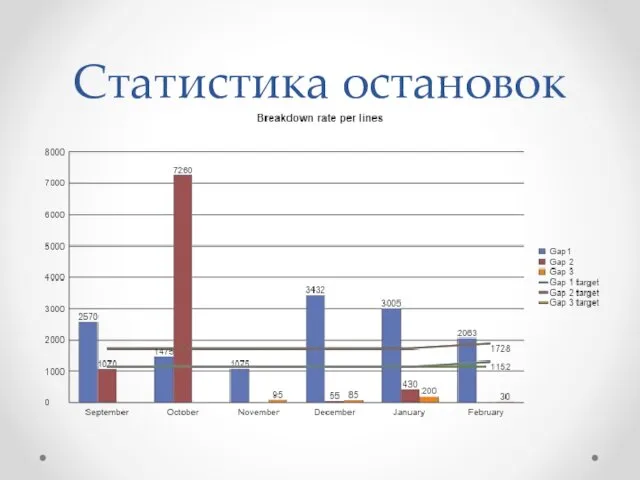

- 5. Статистика остановок

- 6. Цели ТРМ Определить причины простоев оборудования Определить действия для уменьшения времени простоя Отслеживать эффективность этих действий,

- 7. Потенциальные выгоды от внедрения ТРМ Сокращение затрат на основные средства: за счет увеличения работоспособности и жизненного

- 8. Повышение качества: незапланированные остановки часто приводят к браку, либо необходимости ремонтировать товар. Таким образом, повышая срок

- 9. Что мы получаем от правильного обслуживания оборудования?

- 10. Повышение производительности Сокращение запасов Повышение эффективности использования оборудования Исключение риска недопоставки Клиенту Равномерность потоков Достижение высокого

- 11. Сокращение потерь 1. Повышение производительности: операторы не простаивают во время поломок Отсутствие дополнительного найма операторов для

- 12. Стабилизация потоков Исключение риска недопоставки для Клиента Обеспечение равномерных потоков: с Клиентом внутри компании с поставщиками

- 13. Производственная эффективность и потери

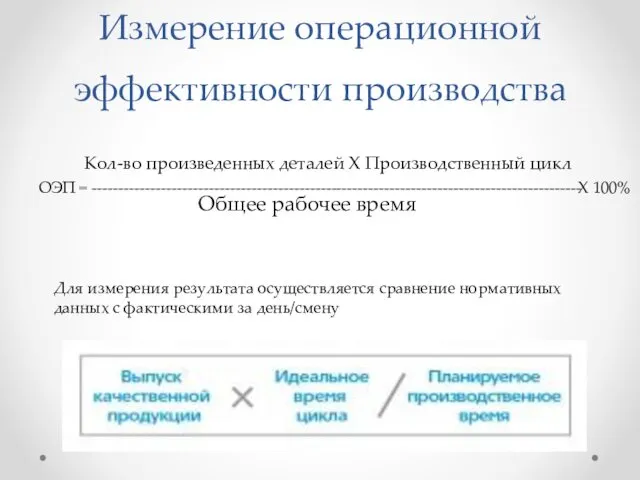

- 14. Измерение операционной эффективности производства ОЭП = -------------------------------------------------------------------------------------------- Кол-во произведенных деталей Х Производственный цикл Общее рабочее время

- 15. X Расчет операционной эффективности производства

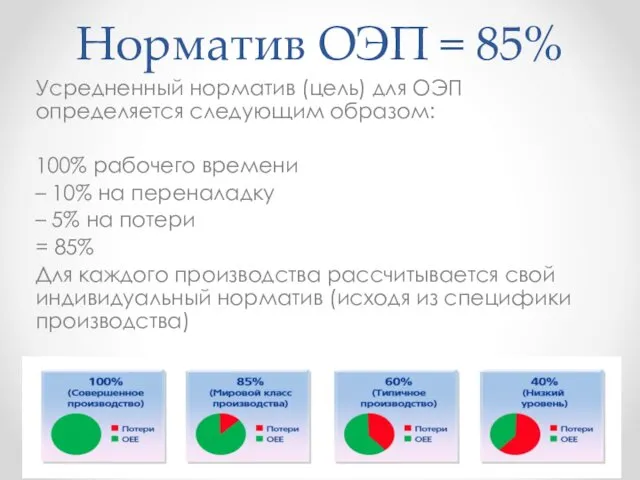

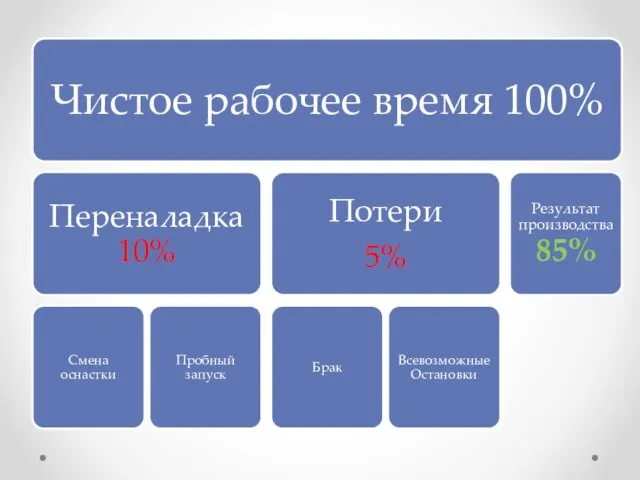

- 16. Норматив ОЭП = 85% Усредненный норматив (цель) для ОЭП определяется следующим образом: 100% рабочего времени –

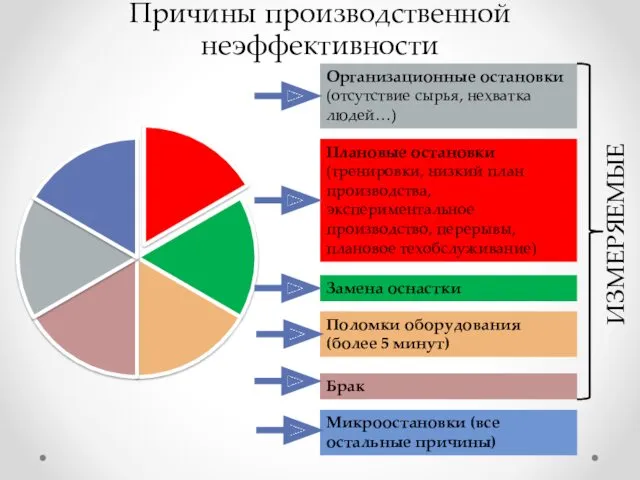

- 18. Причины производственной неэффективности Организационные остановки (отсутствие сырья, нехватка людей…) Плановые остановки (тренировки, низкий план производства, экспериментальное

- 19. Область охвата ТРМ ТРМ фокусируется на поломках оборудования и микроостановках Тщательный учет временных потерь факторов неэффективности

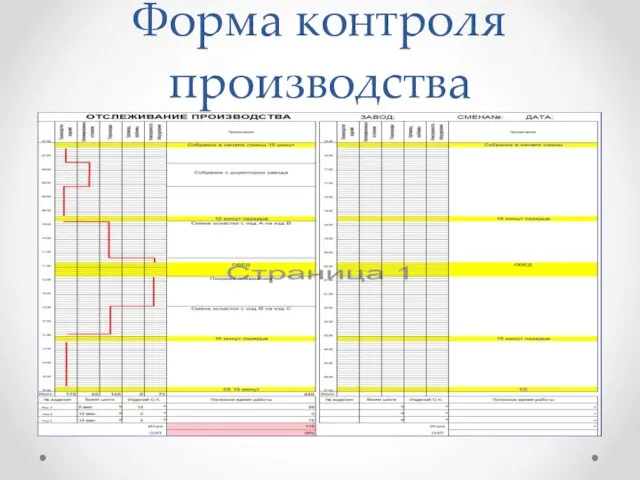

- 20. Форма контроля производства

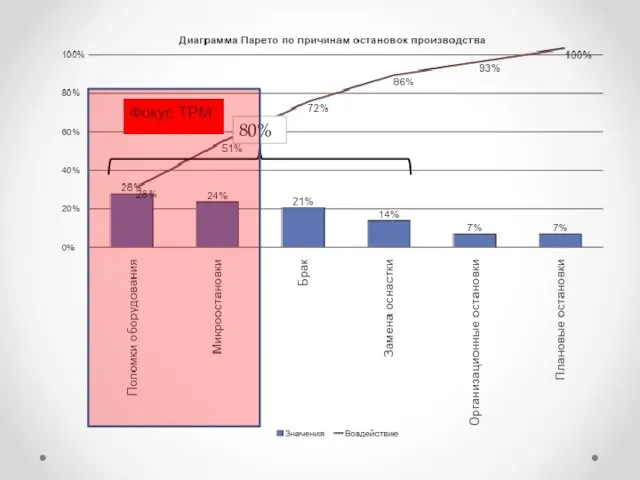

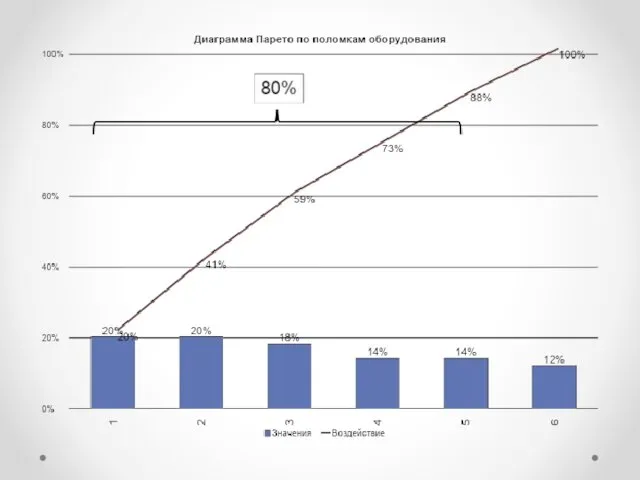

- 21. Анализ причин поломок Через консолидацию листов контроля производства, можно собрать статистику по остановкам производства. В первую

- 22. 80%

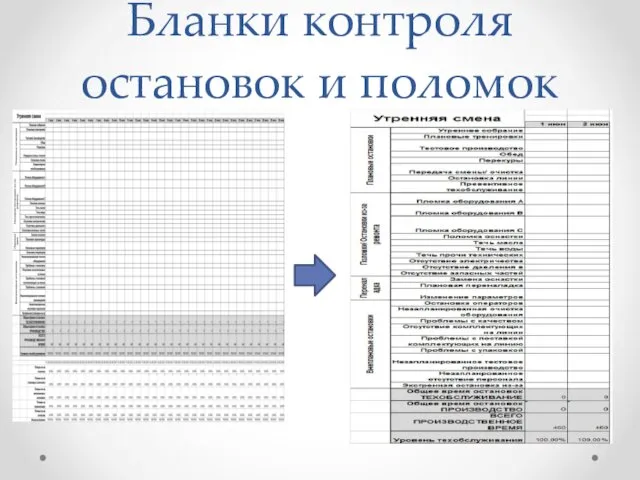

- 23. Контроль статистики для ТРМ Необходимо в текущем режиме (ежедневном) осуществлять контроль за показателями поломок и микроостановок

- 24. Бланки контроля остановок и поломок

- 25. Анализ поломок оборудования В случае, если осуществить анализ поломок затруднительно, необходимо собрать команду по решению этой

- 27. Выявление причин каждой из выбранных поломок необходимо осуществлять с помощью методов 5Почему, Ишикава, Мозговой штурм и

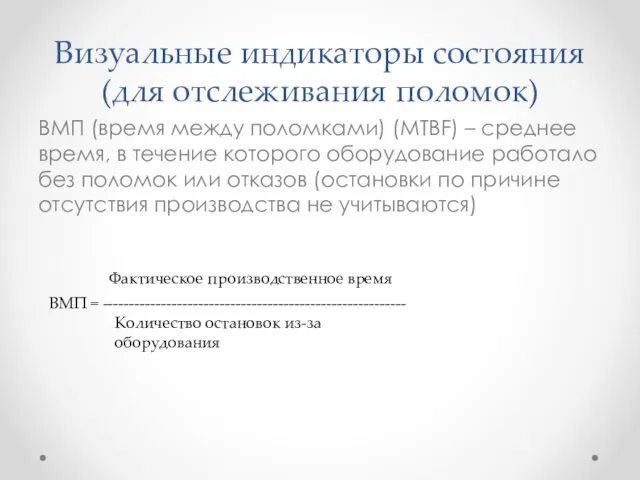

- 28. Визуальные индикаторы состояния (для отслеживания поломок) ВМП (время между поломками) (MTBF) – среднее время, в течение

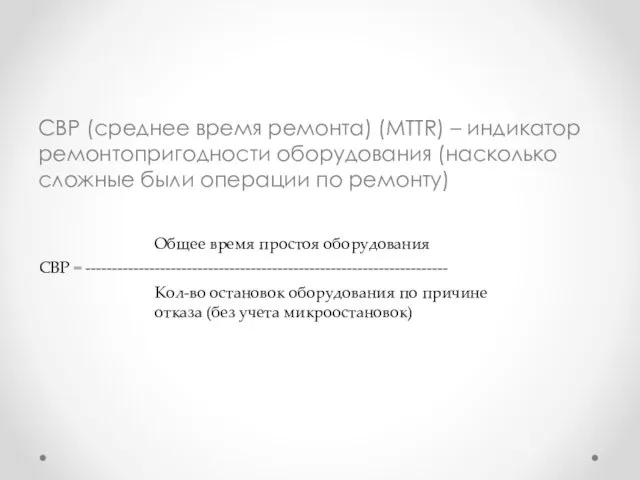

- 29. СВР (среднее время ремонта) (MTTR) – индикатор ремонтопригодности оборудования (насколько сложные были операции по ремонту) СВР

- 30. Образец графика по обоим показателям

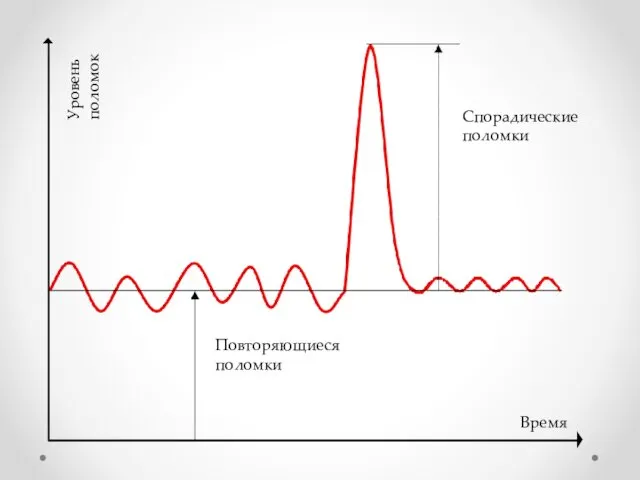

- 31. Спорадические (сложновыявляемые) поломки Зачастую причиной остановок оборудования могут быть спорадические ошибки/поломки. Они не являются часто повторяющимися.

- 32. Уровень поломок Время Спорадические поломки Повторяющиеся поломки

- 33. Целью внедрения TPM является устранение хронических потерь Выход из строя оборудования Высокое время переналадки и юстировки

- 34. Микроостановки Микроостановки зачастую выявить практически очень сложно и предотвратить в том числе. Причины этого: А) Они

- 35. Поэтому иной подход необходим – вся команда ТРМ на каждом этапе совместно наблюдает и выявляет причины

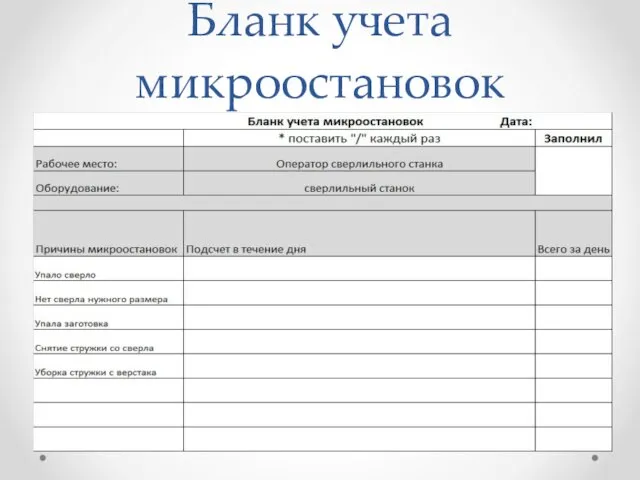

- 36. Бланк учета микроостановок

- 37. Анализ микроостановок На основании данных из бланка учета микроостановок, необходимо путем наблюдения осуществить замеры затрат времени

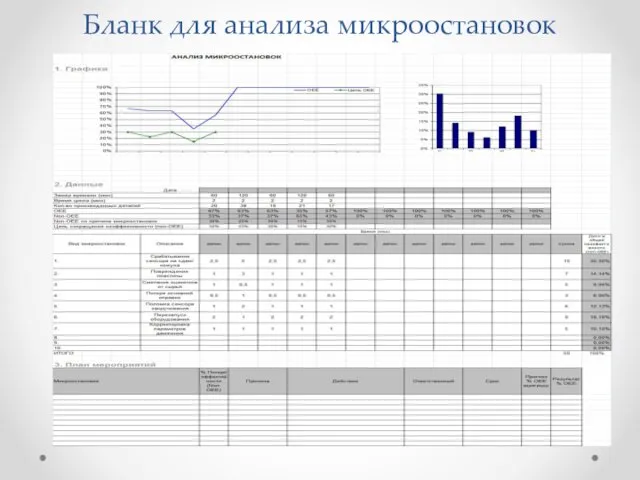

- 38. Бланк для анализа микроостановок

- 39. Этапы организации процесса ТРМ Перед началом процесса ТРМ необходимо серьезно продвинуться во внедрении инструмента 5S Дело

- 40. План работ ТРМ В результате анализа контрмер и их эффективности, формируется план мероприятий по превентивному обслуживанию

- 41. Как добиться устойчивых улучшений Операторы должны быть информированы, тренированы и обучены процессу ТРМ Необходимо объяснять глобальную

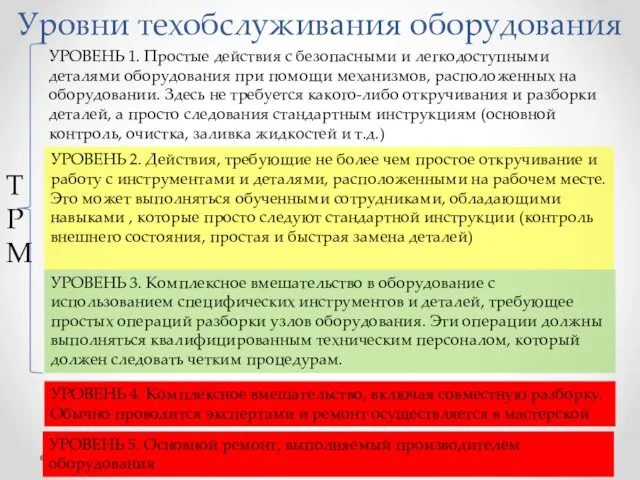

- 42. Уровни техобслуживания оборудования УРОВЕНЬ 1. Простые действия с безопасными и легкодоступными деталями оборудования при помощи механизмов,

- 43. План техобслуживания План ППР должен быть сформирован согласно требованиям производителя оборудования и разрабатываться в непосредственной близости

- 44. 3. Усиление и упрощение техобслуживания через умное ТРМ: Оценить какие задания по техобслуживанию осуществляются наиболее часто

- 45. Рабочая команда по ТРМ В ядро команды ТРМ должны входить следующие сотрудники: Начальники смен; Операторы и

- 46. Данные для поддержания процесса ТРМ в рабочем состоянии Динамика изменения основных индикаторов по оборудованию (Производственная эффективность

- 47. Цикл внедрения ТРМ

- 48. План мероприятий для внедрения ТРМ в ТБМ Сформировать команды на каждом производстве Провести повторное детальное обучение

- 49. Формирование системы обслуживания оборудования Цель: Создание системы плановых ремонтов, обеспечивающих ноль отказов в межремонтные циклы

- 51. Скачать презентацию

Поняття інноваційного менеджменту

Поняття інноваційного менеджменту Business. Communication. Essentials. (Chapter 8.1)

Business. Communication. Essentials. (Chapter 8.1) Особенности оценки эффективности управленческих решений

Особенности оценки эффективности управленческих решений Менеджменттің эволюциясы қазіргі замандағы дамуы

Менеджменттің эволюциясы қазіргі замандағы дамуы Анализ состояния нормирования труда в организации

Анализ состояния нормирования труда в организации Трудовые ресурсы предприятия

Трудовые ресурсы предприятия Инновационный менеджмент

Инновационный менеджмент Компания Гербалайф

Компания Гербалайф Фредерик Лалу. Открывая организации будущего

Фредерик Лалу. Открывая организации будущего Наши новые сотрудники

Наши новые сотрудники Управление проектом по временным параметрам

Управление проектом по временным параметрам Технологии цифрового информационного моделирования на этапе территориального планирования

Технологии цифрового информационного моделирования на этапе территориального планирования Тема 7. Проектные риски

Тема 7. Проектные риски Управление проектами. Стадии управления проектами

Управление проектами. Стадии управления проектами Welcome to the masters programme arts and cultural management

Welcome to the masters programme arts and cultural management Операционная деятельность в логистике. Обязанности логиста

Операционная деятельность в логистике. Обязанности логиста Нормирование труда

Нормирование труда Стратегия конкуренции на рынке

Стратегия конкуренции на рынке Исследование рисков

Исследование рисков Управление взаимодействием с поставщиками

Управление взаимодействием с поставщиками Вспомогательные материалы для заполнения индивидуальных планов развития и эффективного взаимодействия наставника и резервиста

Вспомогательные материалы для заполнения индивидуальных планов развития и эффективного взаимодействия наставника и резервиста Modern theory of organization management

Modern theory of organization management Базовые техники продаж и работы с клиентами

Базовые техники продаж и работы с клиентами Принципы обеспечения качества и управление качеством

Принципы обеспечения качества и управление качеством Новая мотивация

Новая мотивация Organizacja i zarządzanie

Organizacja i zarządzanie Теорії соціальної організації та управління

Теорії соціальної організації та управління Теория ограничений. (Часть 2)

Теория ограничений. (Часть 2)