Содержание

- 2. Назначение и метод фильтрации фильтрующей установки “ТАПРОГГЕ” Охлаждаемые проточной водой паровые конденсаторы и теплообменники сегодня применяются

- 3. Загрязнение трубных досок и охлаждающих трубок вызывает: Уменьшение охлаждающей поверхности; Повышение потери давления и снижение расхода

- 4. Чтобы избежать описанных выше загрязнений и связанных с ними проблем, перед конденсатором установлен фильтр охлаждающей воды

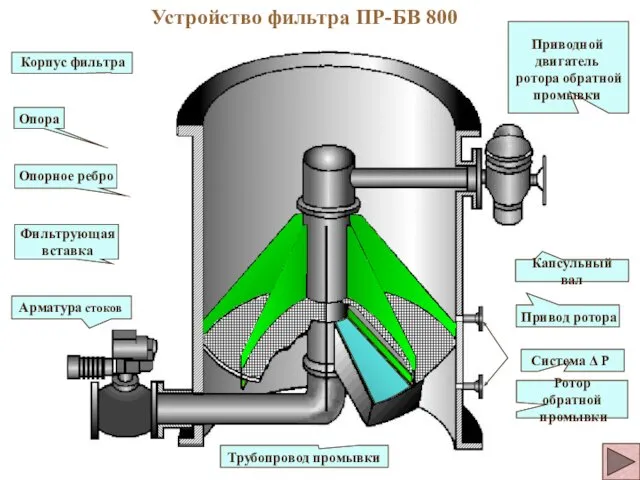

- 5. Ротор обратной промывки Капсульный вал Устройство фильтра ПР-БВ 800

- 6. Процесс "ПР-БВ" - Обратная промывка со снятием давления. Процесс промывки ПР-БВ осуществляется следующим образом: Во время

- 7. Процесс промывки фильтра Фильтрация Фильтрация охлаждающей воды является непрерывным процессом, при котором частицы загрязнений, которые несет

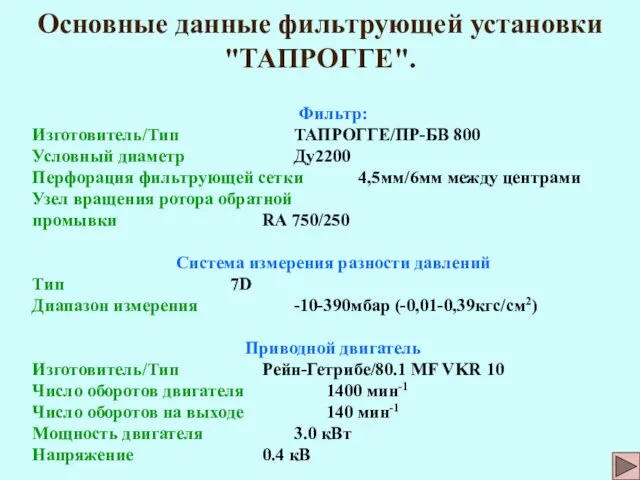

- 8. Основные данные фильтрующей установки "ТАПРОГГЕ". Фильтр: Изготовитель/Тип ТАПРОГГЕ/ПР-БВ 800 Условный диаметр Ду2200 Перфорация фильтрующей сетки 4,5мм/6мм

- 9. Задачи и принцип действия установки шариковой очистки “ТАПРОГГЕ” для охлаждающих трубок. Загрязнения охлаждающих трубок подразделяются на

- 10. Чтобы избежать описанных выше загрязнений и связанных с ними проблем, применяется установка шариковой очистки охлаждающих трубок

- 11. Описание составных частей установки. Очищающие шарики: Тип шариков 27-PL150-3 Загрузка 1800 шт Минимальный перепад давления 0,233

- 12. Ситовая установка: Тип Д 2 Диаметр 2200мм Наклон сита 300 Ширина зазора 5,2мм Ситовая установка, вмонтированная

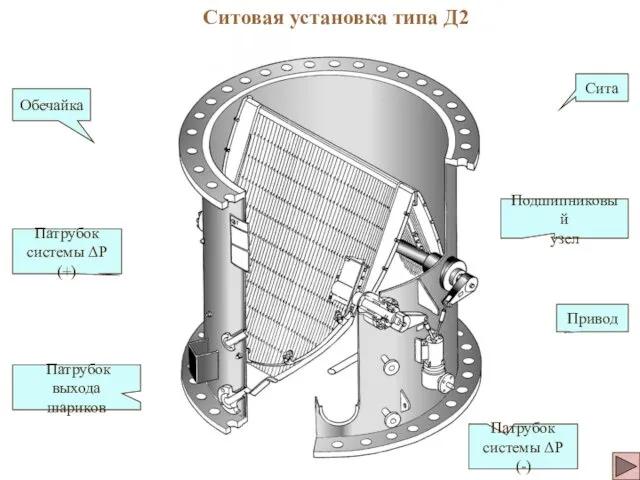

- 13. Ситовая установка типа Д2 Обечайка Патрубок выхода шариков Патрубок системы ΔP (+) Патрубок системы ΔP (-)

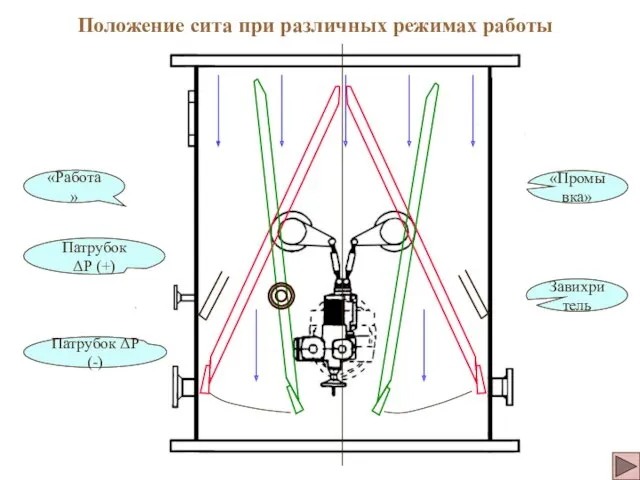

- 14. Положение сита при различных режимах работы «Промывка» «Работа» Патрубок ΔP (-) Патрубок ΔP (+) Завихритель

- 15. Система измерения разности давления. Тип 7D-M01 Диапазон измерений -10 - +90мбар Система измерения разности давления, путем

- 16. Устройство возврата шариков. Устройство возврата шариков включает в себя оборудование и трубопроводы, которые выполняют функции: Транспортировки

- 17. Сито шлюза при эксплуатации может находиться в следующих положениях: Подробнее Подробнее Подробнее Эксплуатация: Очищающие шарики вместе

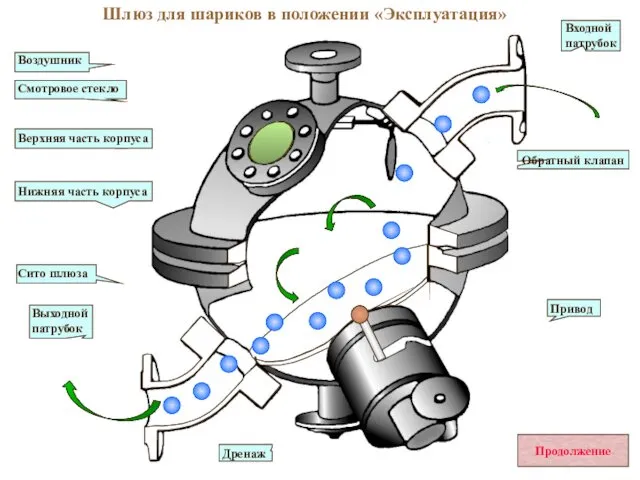

- 18. Шлюз для шариков в положении «Эксплуатация» Продолжение

- 19. Продолжение Шлюз для шариков в положении «Улавливание»

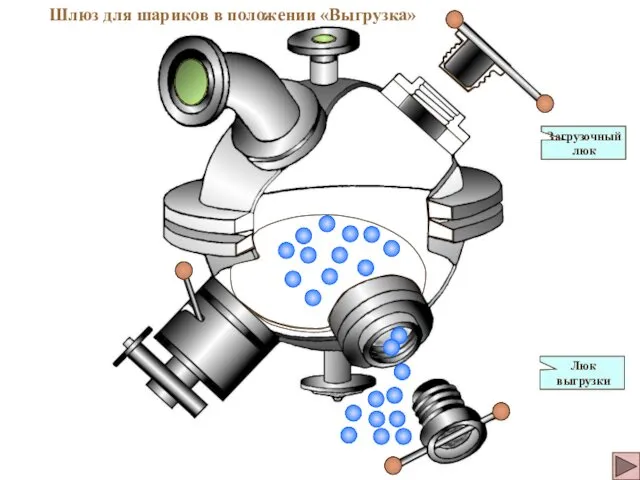

- 20. Шлюз для шариков в положении «Выгрузка»

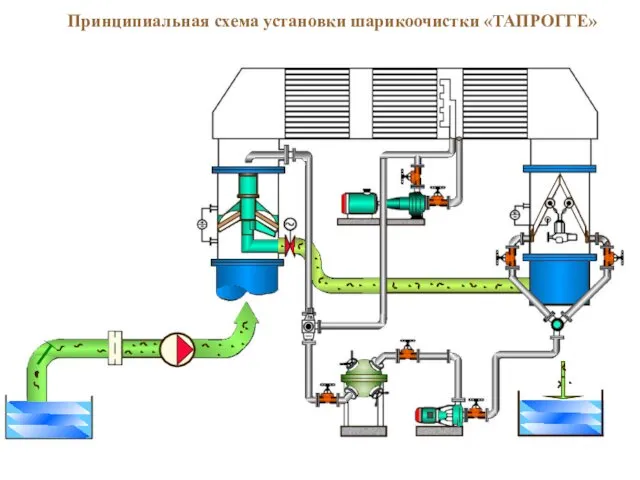

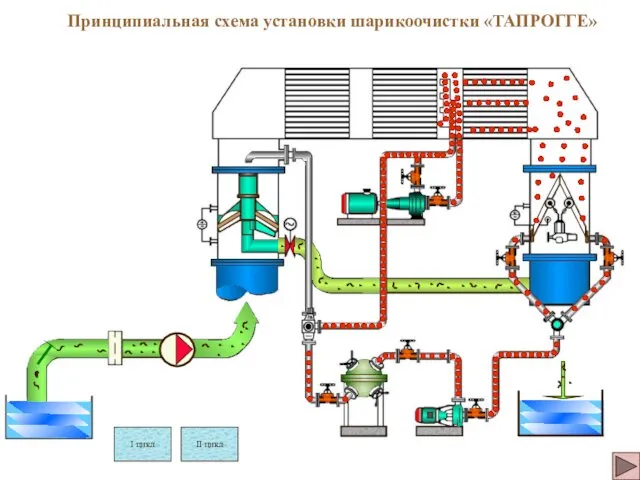

- 21. Принципиальная схема установки шарикоочистки «ТАПРОГГЕ»

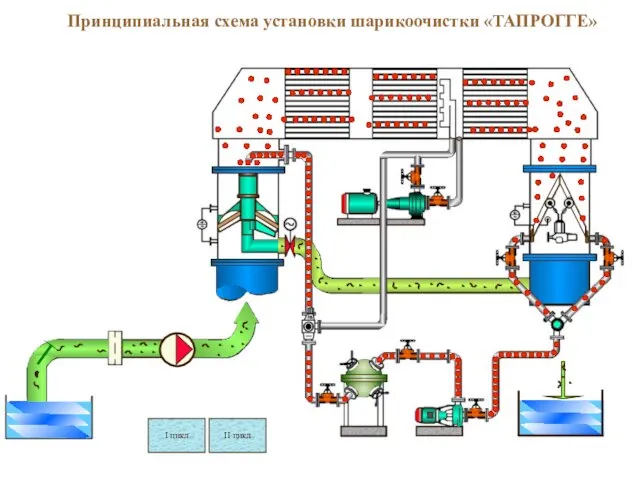

- 22. Принципиальная схема установки шарикоочистки «ТАПРОГГЕ» I цикл II цикл

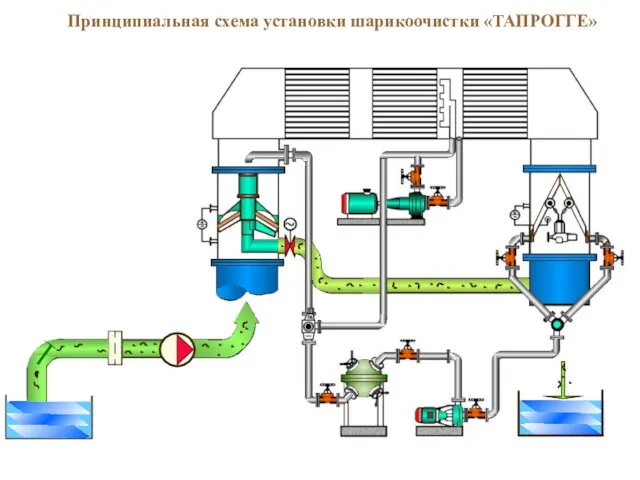

- 23. Принципиальная схема установки шарикоочистки «ТАПРОГГЕ»

- 24. Принципиальная схема установки шарикоочистки «ТАПРОГГЕ» II цикл I цикл

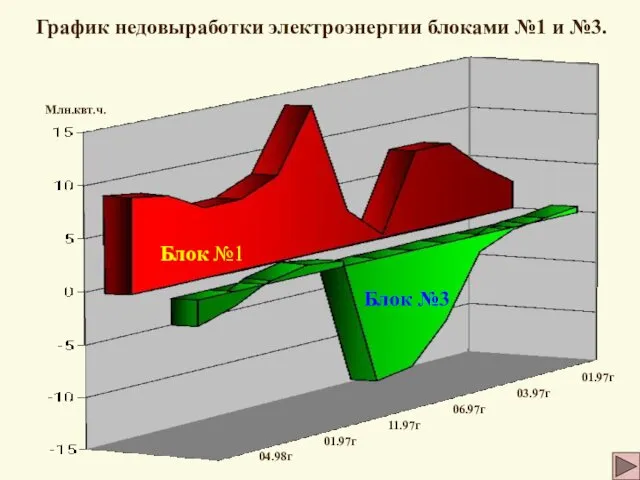

- 25. График недовыработки электроэнергии блоками №1 и №3. Блок №1 Блок №3 Млн.квт.ч. 01.97г 03.97г 06.97г 11.97г

- 27. Скачать презентацию

Гиперактивный ребёнок

Гиперактивный ребёнок Проект для 1-4 класса Хлеб всему голова

Проект для 1-4 класса Хлеб всему голова Well logging

Well logging Дикие животные нашего края

Дикие животные нашего края проект о войне

проект о войне Актуальность проблемы речевого развития детей дошкольного возраста. Речь воспитателя как образец подражания

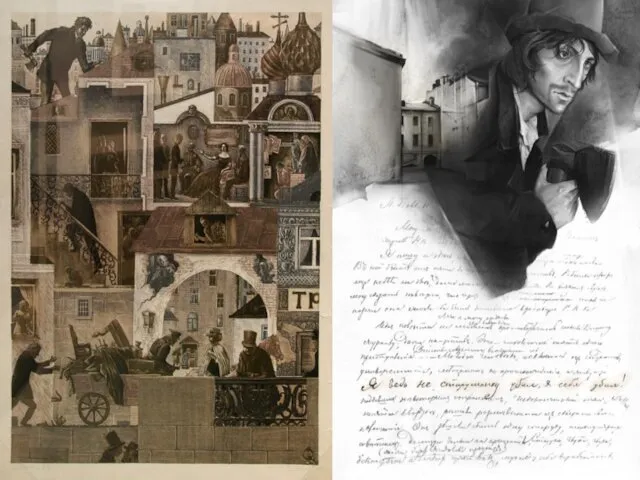

Актуальность проблемы речевого развития детей дошкольного возраста. Речь воспитателя как образец подражания Путь Раскольникова к преступлению

Путь Раскольникова к преступлению Стадии развития групп презентация

Стадии развития групп презентация 'Презентация 'Курение - фактор риска'

'Презентация 'Курение - фактор риска' Наружная реклама. Рекламные поверхности

Наружная реклама. Рекламные поверхности Презентация кабинета

Презентация кабинета Республика Крым

Республика Крым Готический стиль

Готический стиль Основная образовательная программа высшего профессионального образования по направлению 080400 - управление персоналом

Основная образовательная программа высшего профессионального образования по направлению 080400 - управление персоналом Международные корпорации как фактор глобализации международных экономических отношений

Международные корпорации как фактор глобализации международных экономических отношений Нефть и её транспортировка

Нефть и её транспортировка Уходы за посевами и сеянцами в посевном отделении питомника. Лекция-10

Уходы за посевами и сеянцами в посевном отделении питомника. Лекция-10 Первые верфи города. Адмиралтейство.

Первые верфи города. Адмиралтейство. Три основных цвета

Три основных цвета Развитие универмагов на розничном рынке. Зарубежная практика

Развитие универмагов на розничном рынке. Зарубежная практика Дифференциация звуков К и Т

Дифференциация звуков К и Т Галина Уланова – великая балерина

Галина Уланова – великая балерина Урок японского языка (занятие 1)

Урок японского языка (занятие 1) Количество вещества

Количество вещества Исследования технологических режимов десульфурации и раскисления стали

Исследования технологических режимов десульфурации и раскисления стали Первая медицинская помощь при кровотечении

Первая медицинская помощь при кровотечении Стратегия голубого океана. Инновация ценностей

Стратегия голубого океана. Инновация ценностей Патология сердечно-сосудистой системы

Патология сердечно-сосудистой системы