Содержание

- 2. Способы выплавки стали Сталь выплавляют в настоящее время в основном тремя способами: в конвертерах, продуваемых кислородом;

- 3. Сырьем для выплавки стали служит в основном жидкий чугун с добавлением скрапа (стального лома), доля которого

- 4. Мартеновское производство стали

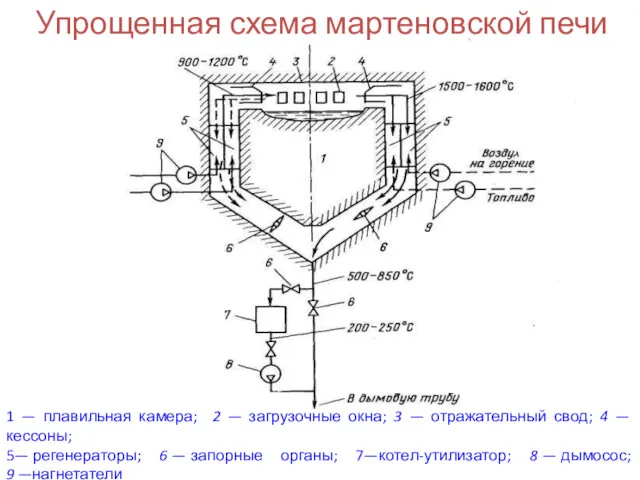

- 5. 1 — плавильная камера; 2 — загрузочные окна; 3 — отражательный свод; 4 — кессоны; 5—

- 6. схема мартеновской печи

- 7. Жидкий чугун заливается через загрузочные окна в ванну печи, в которую подается и скрап, при этом

- 8. Для работы подогревателей как в режиме разогрева уходящими из плавильного пространства газами, так и в режиме

- 9. К концу плавки для обеспечения возможно высокого подогрева компонентов горения перекидки делают через 5—10 мин. При

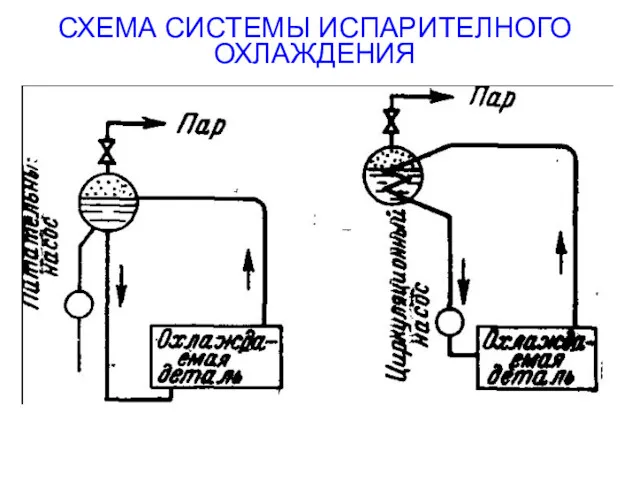

- 10. Для обеспечения длительной работы ряд элементов МП - рамы загрузочных окон, кессоны и др.- охлаждают водой

- 11. СХЕМА СИСТЕМЫ ИСПАРИТЕЛНОГО ОХЛАЖДЕНИЯ

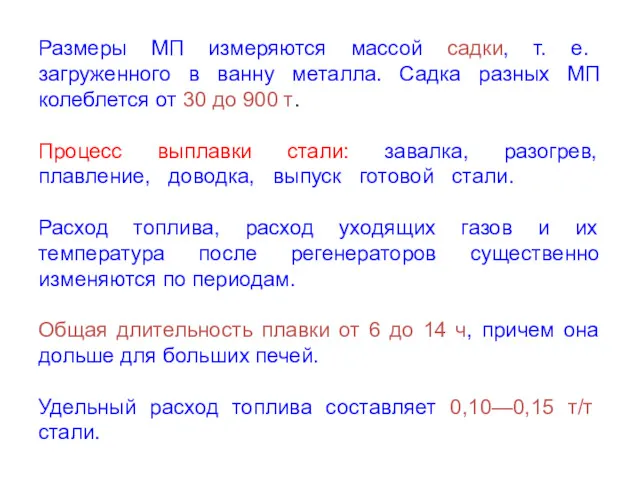

- 12. Размеры МП измеряются массой садки, т. е. загруженного в ванну металла. Садка разных МП колеблется от

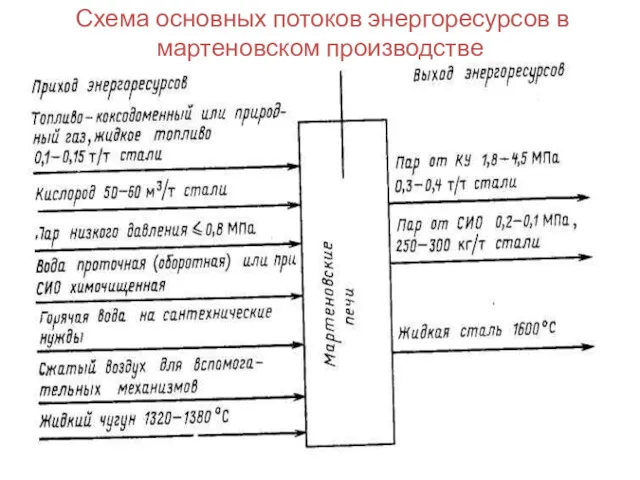

- 13. Схема основных потоков энергоресурсов в мартеновском производстве

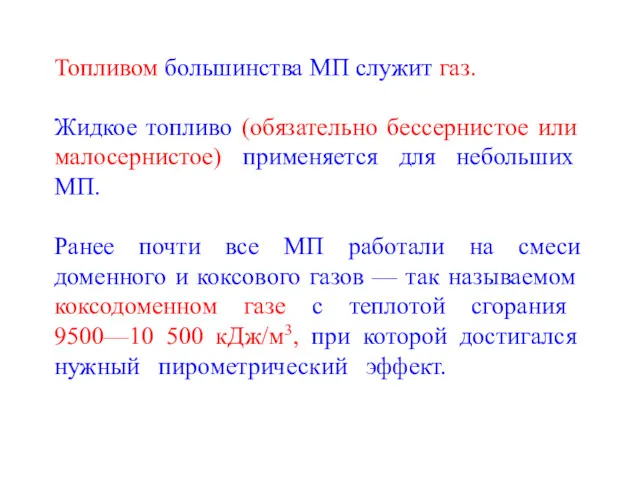

- 14. Топливом большинства МП служит газ. Жидкое топливо (обязательно бессернистое или малосернистое) применяется для небольших МП. Ранее

- 15. В настоящее время большинство МП работает на природном газе. При этом печи проще (нет регенераторов для

- 16. Через охлаждаемые элементы отводится 10— 15% теплоты сжигаемого топлива, поэтому ее использование при СИО представляет существенный

- 17. В котлах-утилизаторах (КУ) уходящие газы могут быть экономично охлаждены до 200—250°С, в них вырабатывается 0,3—0,4 т

- 18. ПРИНЦИПИАЛЬНАЯ СХЕМА КУ

- 19. Так как высокая температура сильно удорожает транспорт пара, то обычно в КУ его перегревают частично. До

- 20. Теплота жидкой стали используется в последующих переделах. При разливке в изложницы сталь в них охлаждается до

- 21. РАЗЛИВКА СТАЛИ В ИЗЛОЖНИЦЫ

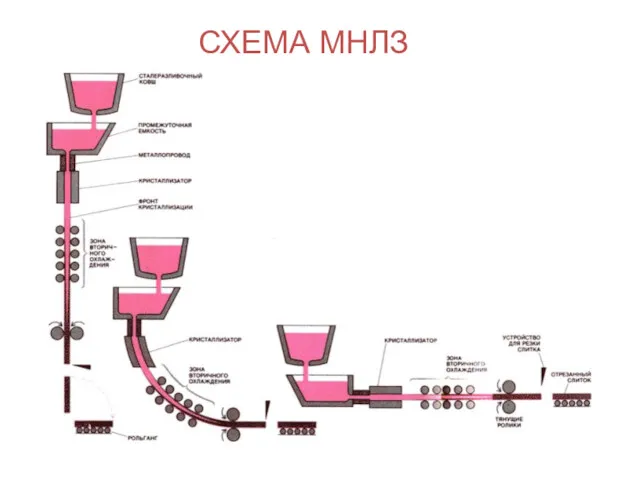

- 22. СХЕМА МНЛЗ

- 23. Кислородно-конвертерное производство стали

- 24. Получение стали из чугуна в конвертерах путем продувки воздуха через слой чугуна (бессемеровский процесс) применялось давно.

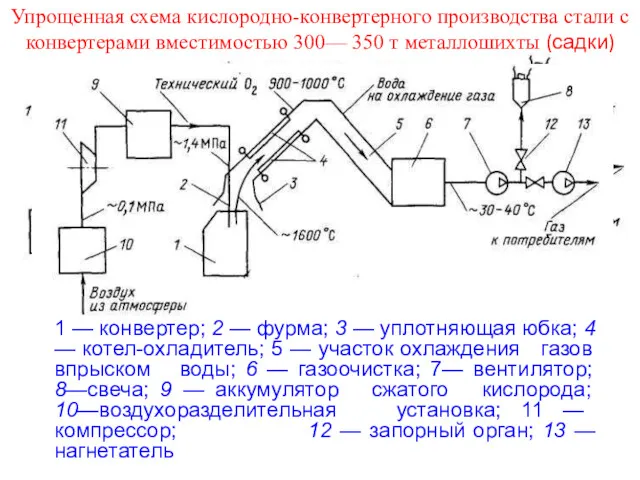

- 25. 1 — конвертер; 2 — фурма; 3 — уплотняющая юбка; 4 — котел-охладитель; 5 — участок

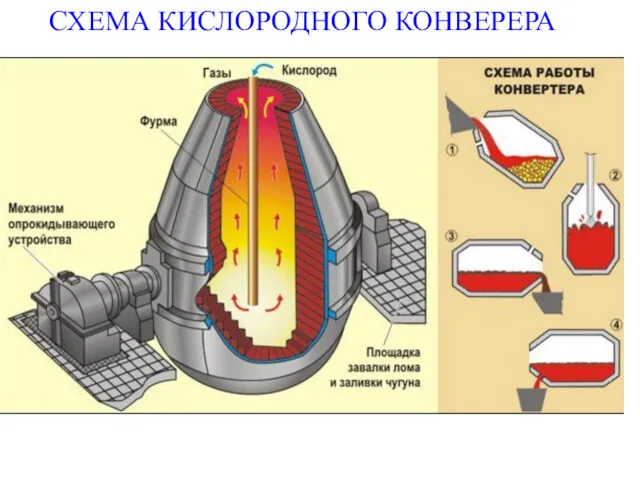

- 26. СХЕМА КИСЛОРОДНОГО КОНВЕРЕРА

- 27. В настоящее время подача кислорода в конвертеры производится сверху через специальную фурму. При этом доля скрапа

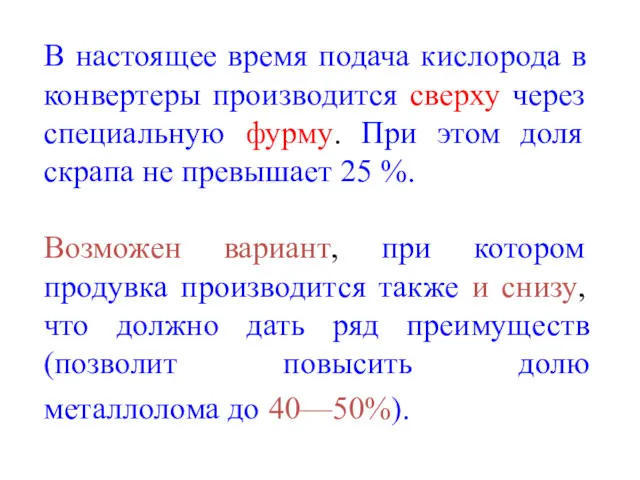

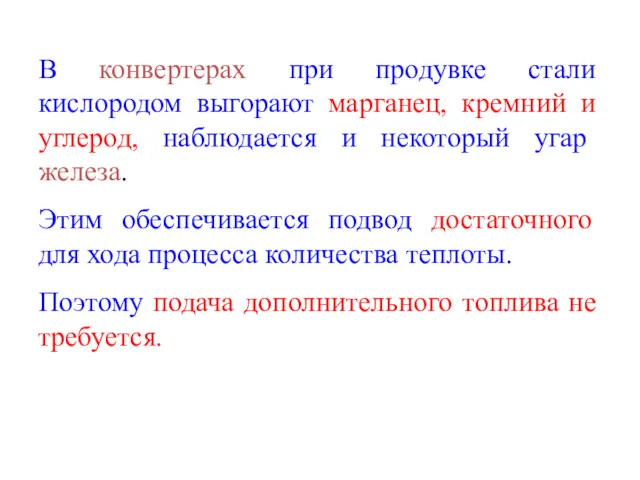

- 28. В конвертерах при продувке стали кислородом выгорают марганец, кремний и углерод, наблюдается и некоторый угар железа.

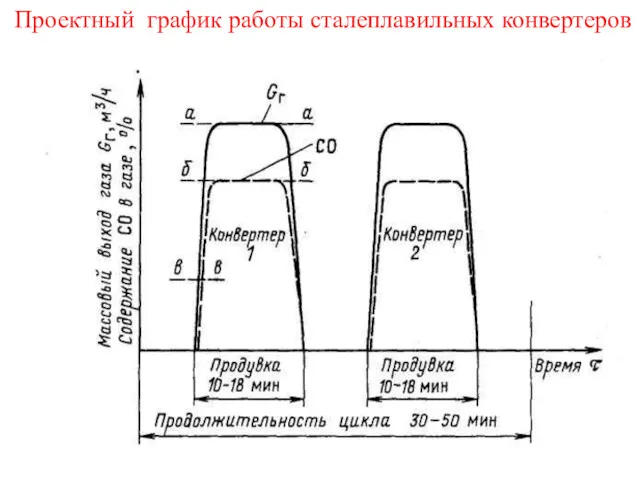

- 29. В цехе устанавливают обычно три конвертера, один из которых находится в ремонте (в основном ремонтируется футеровка),

- 30. Проектный график работы сталеплавильных конвертеров

- 31. В действительности по разным причинам периоды продувок отдельных конвертеров могут сближаться при сохранении общей длительности цикла,

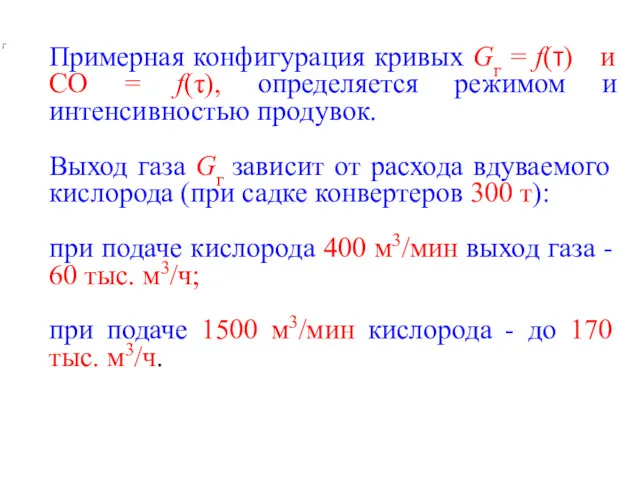

- 32. Примерная конфигурация кривых Gг = f(τ) и СО = f(τ), определяется режимом и интенсивностью продувок. Выход

- 33. Линия а—а (рис.) горизонтальна в тех случаях, когда расход образующихся газов лимитируется пропускной способностью газового тракта,

- 34. В период между продувками нагнетатели не отключают для предупреждения образования в газоходах и аппаратуре взрывчатых смесей.

- 35. Содержание СО (основной горючей составляющей) в конвертерном газе: В начале продувки содержание СО составляет несколько %.

- 36. По схеме, показанной на рисунке, применяемой для современных крупных конвертеров, физическая и химически связанная теплота газов

- 37. В конвертерах с небольшой садкой (50-150 т) на газовом тракте до газоочистки устанавливались паровые котлы-охладители газов

- 38. Рис. Принципиальная схема аккумулятора пара (типа Рутса): 1— бак-аккумулятор; 2 — смешивающий подогреватель; 3 — паросборник-сепаратор;

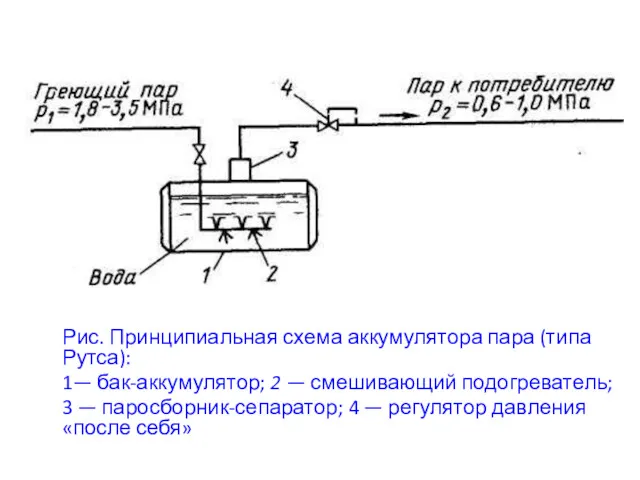

- 39. Для максимального снижения заносов конвективных поверхностей КОГ, (увеличивающих сопротивление проходу газов и приводящих к снижению выплавки

- 40. При больших конвертерах броски выходов пара от КОГ (периодические от 0 до 100%) достигают сотен тонн

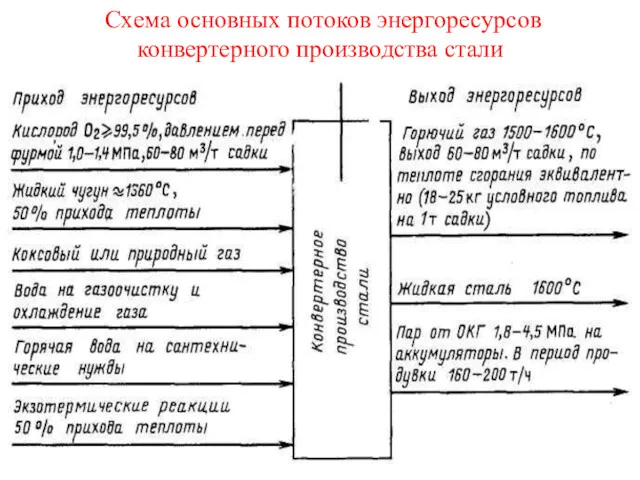

- 41. Схема основных потоков энергоресурсов конвертерного производства стали

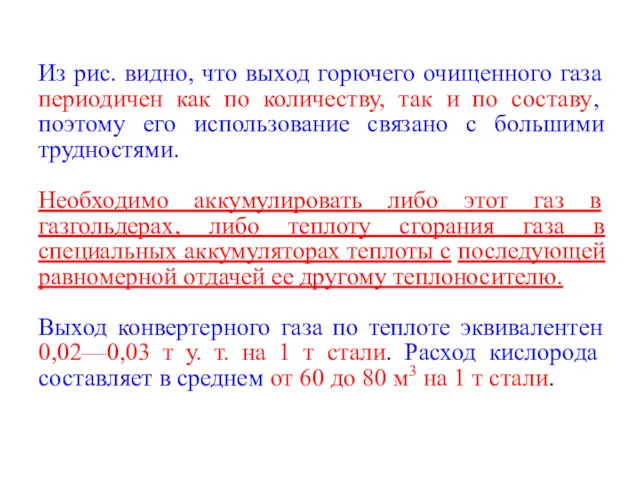

- 42. Из рис. видно, что выход горючего очищенного газа периодичен как по количеству, так и по составу,

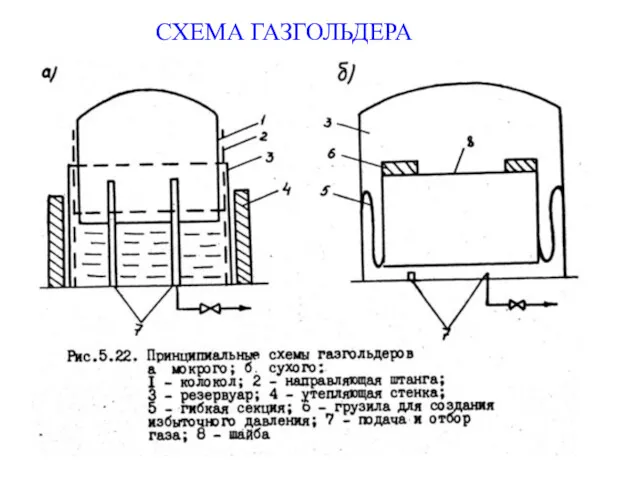

- 43. СХЕМА ГАЗГОЛЬДЕРА

- 44. В связи с периодичностью продувки конвертеров периодично и потребление ими кислорода от нуля до 800—2800 м3/мин

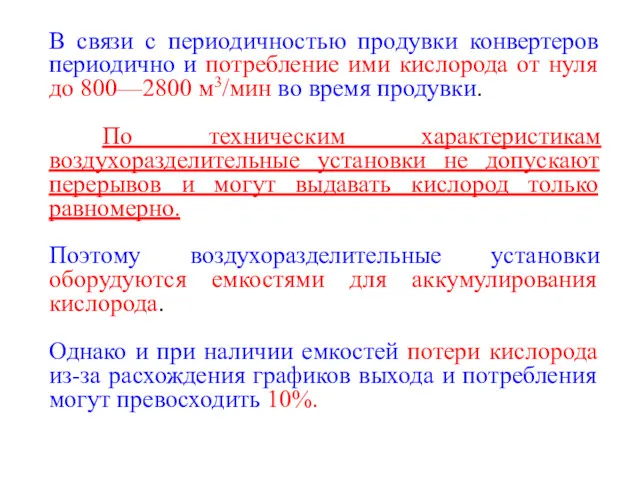

- 46. Скачать презентацию

Презентация Р

Презентация Р Рекомендации для родителей, у которых ребенок стал первоклассником.

Рекомендации для родителей, у которых ребенок стал первоклассником. Эволюция ОС Windows. Рождение операционной системы Windows

Эволюция ОС Windows. Рождение операционной системы Windows Дизайн. Тренды в графическом дизайне 2017

Дизайн. Тренды в графическом дизайне 2017 Меняй жизнь через спорт

Меняй жизнь через спорт Аппаратное обеспечение компьютера

Аппаратное обеспечение компьютера Стационарлы және жылжымалы радиометр көмегімен тамақ өнімдері мен жердің радиоактивтілігін гигиеналық бағалау әдістері

Стационарлы және жылжымалы радиометр көмегімен тамақ өнімдері мен жердің радиоактивтілігін гигиеналық бағалау әдістері наследственность и среда

наследственность и среда Планета Земля

Планета Земля Основные технологические особенности производства рассольных сыров

Основные технологические особенности производства рассольных сыров Поэма Н.А. Некрасова Кому на Руси жить хорошо. Замысел, жанр, композиция

Поэма Н.А. Некрасова Кому на Руси жить хорошо. Замысел, жанр, композиция Правописание суффиксов разных частей речи (Задание 10). ЕГЭ

Правописание суффиксов разных частей речи (Задание 10). ЕГЭ Архитектура персонального компьютера

Архитектура персонального компьютера Презентация по химии по теме Элементы таблицы Менделеева (таблица и ученые)

Презентация по химии по теме Элементы таблицы Менделеева (таблица и ученые) Имидж педагога

Имидж педагога Комплексное планирование рейса рефрижератора из порта Сафи (Марокко) в порт Берген (Норвегия) для перевозки фруктов

Комплексное планирование рейса рефрижератора из порта Сафи (Марокко) в порт Берген (Норвегия) для перевозки фруктов Жайворова пісня

Жайворова пісня Introduction and overview. Air Handling Systems

Introduction and overview. Air Handling Systems Оборотный капитал. Тема 5

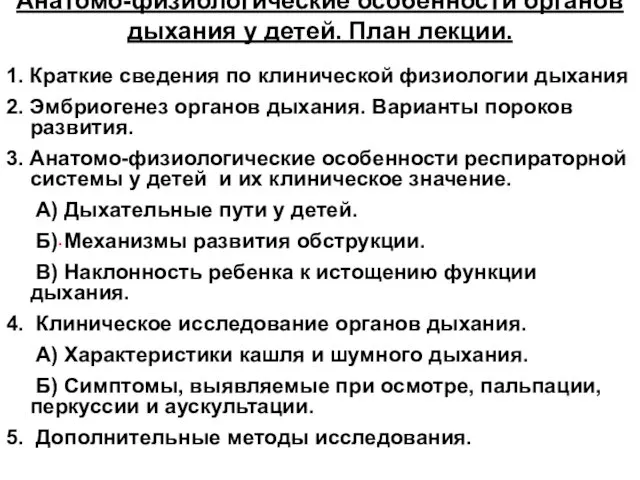

Оборотный капитал. Тема 5 Анатомо-физиологические особенности органов дыхания у детей

Анатомо-физиологические особенности органов дыхания у детей Презентация2

Презентация2 Ценные бумаги. Фондовый рынок

Ценные бумаги. Фондовый рынок Коллаж на конкурс Зеленый огонек

Коллаж на конкурс Зеленый огонек Презентация История астраханских армян

Презентация История астраханских армян Қоюлатылған сүт консервілерін өндіретін машиналар мен аппараттар

Қоюлатылған сүт консервілерін өндіретін машиналар мен аппараттар Восточная Римская/ Ранневизантийская империя (IV – начало VII века)

Восточная Римская/ Ранневизантийская империя (IV – начало VII века) Русский мир

Русский мир Холинергические средства

Холинергические средства