Инструкции оператору по подготовке цементировочного агрегата к работе и выполнения цементирования скважины презентация

Содержание

- 2. Подготовка и проверка до выезда на работу (на базе) Обзор предстоящей работы по программе цементирования Таблица

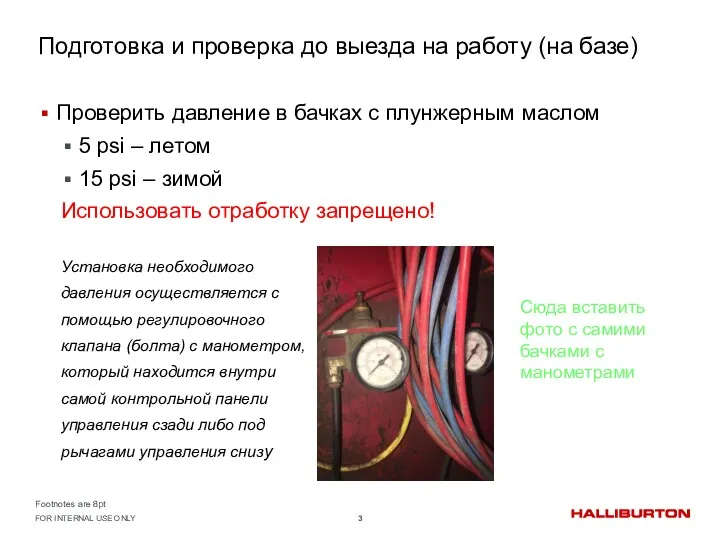

- 3. Подготовка и проверка до выезда на работу (на базе) Проверить давление в бачках с плунжерным маслом

- 4. Подготовка и проверка до выезда на работу (на базе) В зимний период проверить и выставить все

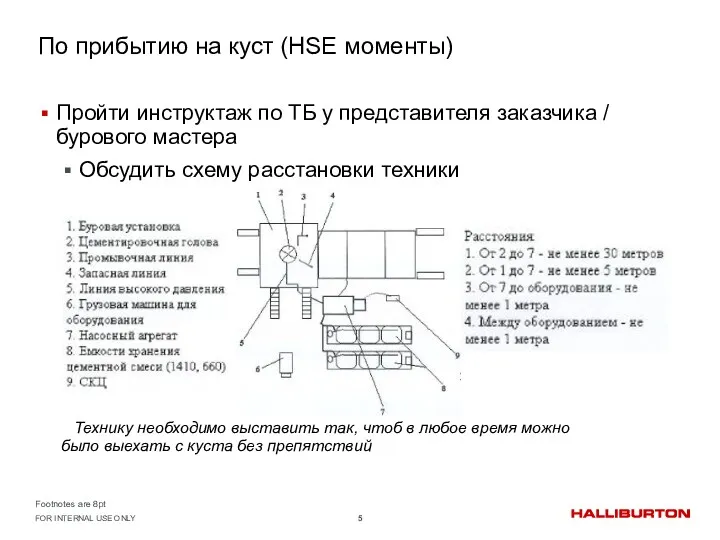

- 5. По прибытию на куст (HSE моменты) Пройти инструктаж по ТБ у представителя заказчика / бурового мастера

- 6. По прибытию на куст (HSE моменты) Проверить участок на наличие посторонних предметов Выполнить анализ рисков (JSA-RUS-HAL-CMT-201-RU)

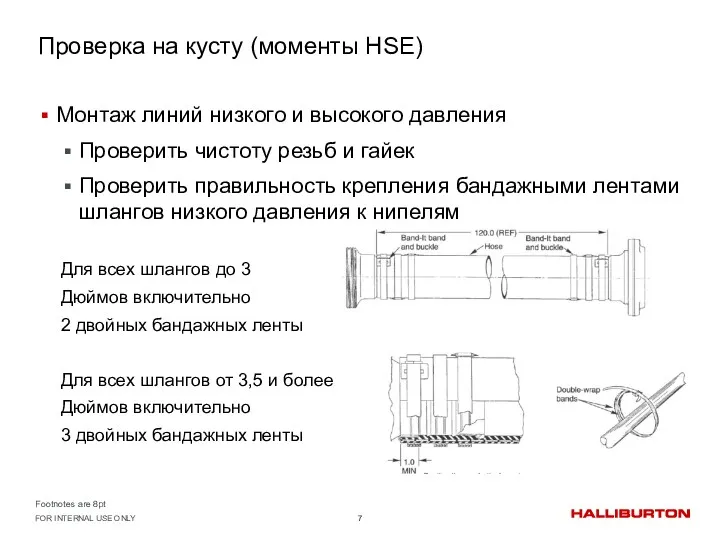

- 7. Проверка на кусту (моменты HSE) Монтаж линий низкого и высокого давления Проверить чистоту резьб и гайек

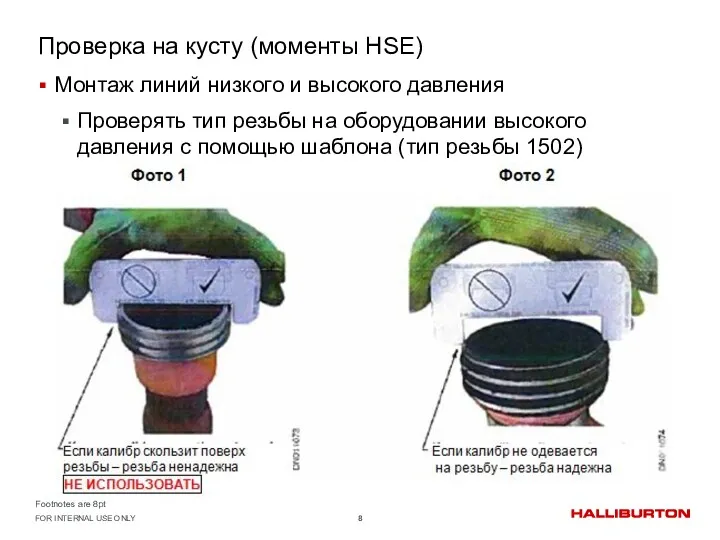

- 8. Проверка на кусту (моменты HSE) Монтаж линий низкого и высокого давления Проверять тип резьбы на оборудовании

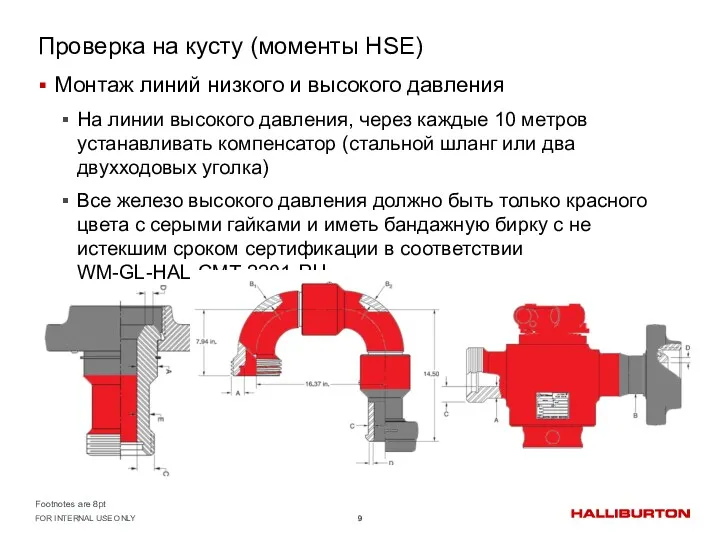

- 9. Проверка на кусту (моменты HSE) Монтаж линий низкого и высокого давления На линии высокого давления, через

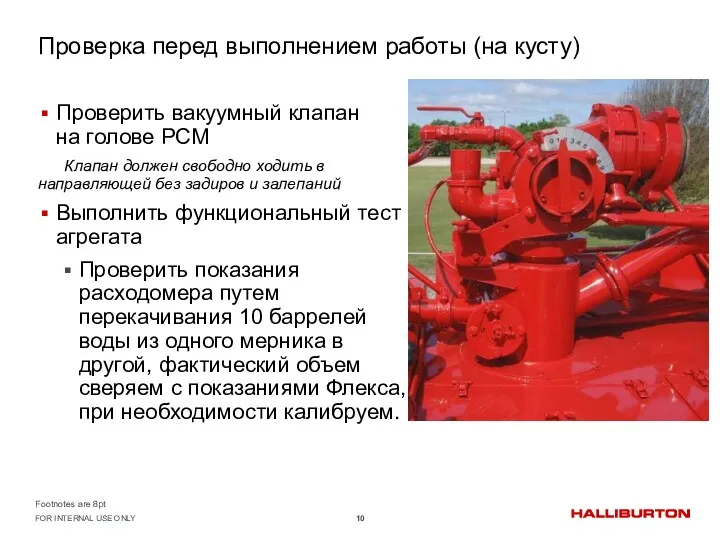

- 10. Проверка перед выполнением работы (на кусту) Проверить вакуумный клапан на голове РСМ Клапан должен свободно ходить

- 11. Проверка перед выполнением работы (на кусту) Выполнить функциональный тест агрегата Проверить работоспособность дозаторов Menu Manual Control

- 12. Проверка перед выполнением работы (на кусту) Выполнить функциональный тест агрегата Проверить циркуляционный плотномер перед каждым его

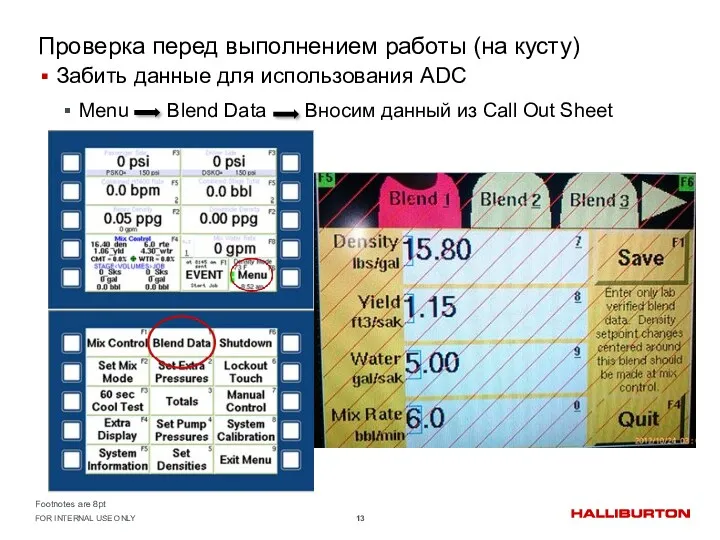

- 13. Проверка перед выполнением работы (на кусту) Забить данные для использования ADC Menu Blend Data Вносим данный

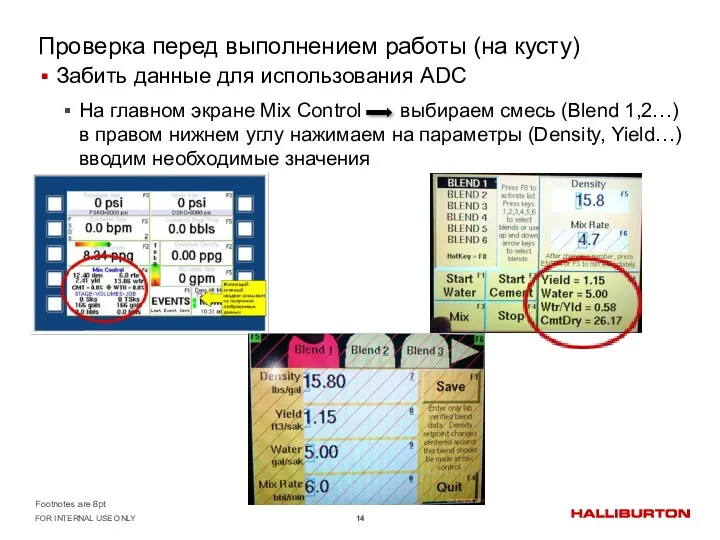

- 14. Проверка перед выполнением работы (на кусту) Забить данные для использования ADC На главном экране Mix Control

- 15. Проверка транспортных/стационарных полевых емкостей хранения сухих смесей После обвязки емкостей необходимо запустить двигатель и компрессор и

- 16. Проверка транспортных/стационарных полевых емкостей хранения сухих смесей Проверить работоспособность обратных клапанов на линии подачи давления сверху.

- 17. Проверка перед выполнением работы (на кусту) Обговорить методы связи с «водяным». Совместно с ним пройти и

- 18. Выполнение работы (заводнение агрегата) Открыть плунжерное масло с боченков Набрать 7-8 баррелей воды в мерник Перевести

- 19. Выполнение работы (затворение буферов) Вывести центральный двигатель на максимальные обороты Вывести центробежные насосы на максимальные обороты

- 20. Выполнение работы (затворение цемента) Нельзя заранее замешивать цемент! Приступать к замешиванию только перед его закачиванием в

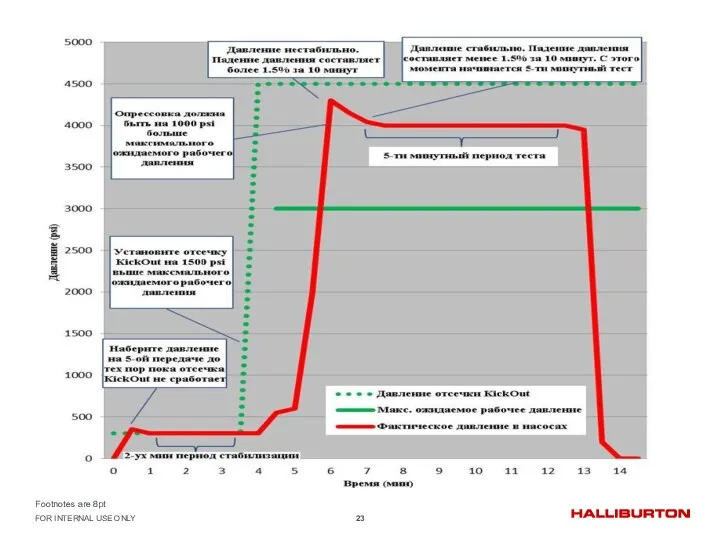

- 21. Выполнение работы (опрессовка) Выполните опрессовку линии высокого давления 2х стадийным способом (WM-GL-HAL-CMT-0601-RU опрессовка на суше) 1

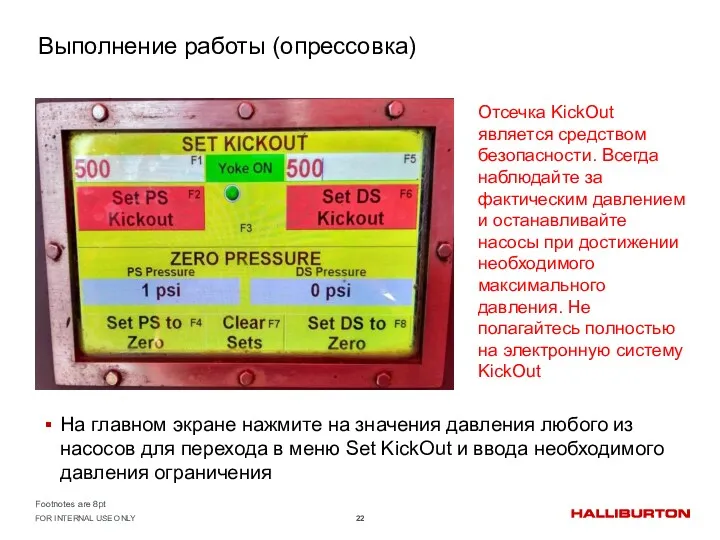

- 22. Выполнение работы (опрессовка) Отсечка KickOut является средством безопасности. Всегда наблюдайте за фактическим давлением и останавливайте насосы

- 23. Footnotes are 8pt

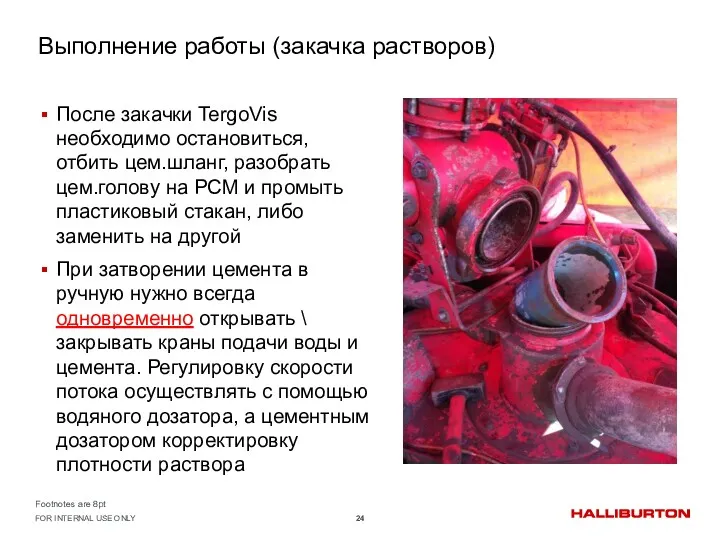

- 24. Выполнение работы (закачка растворов) После закачки TergoVis необходимо остановиться, отбить цем.шланг, разобрать цем.голову на РСМ и

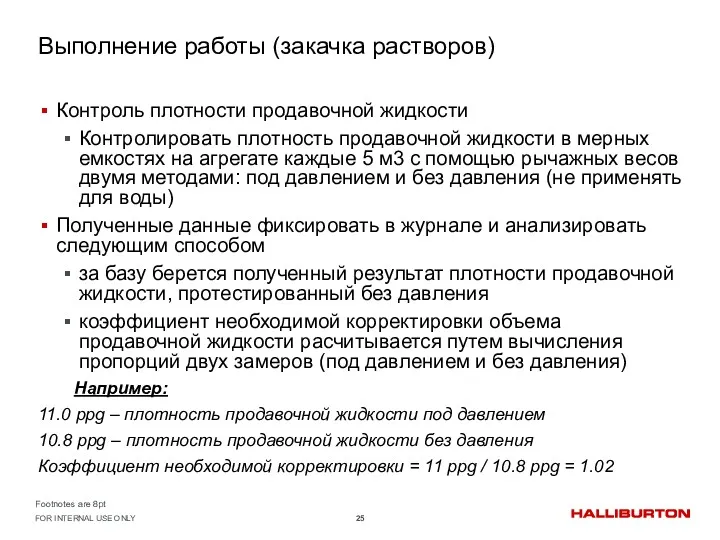

- 25. Выполнение работы (закачка растворов) Контроль плотности продавочной жидкости Контролировать плотность продавочной жидкости в мерных емкостях на

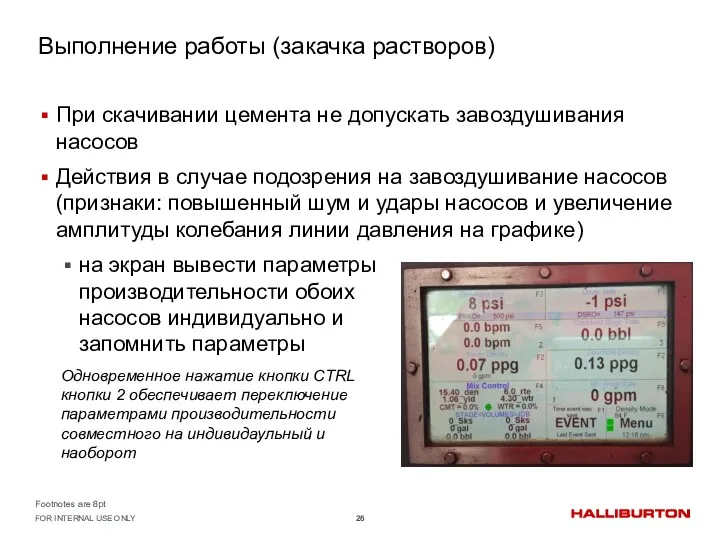

- 26. Выполнение работы (закачка растворов) При скачивании цемента не допускать завоздушивания насосов Действия в случае подозрения на

- 27. Выполнение работы (закачка растворов) Действия в случае подозрения на завоздушивание насосов попытаться определить на компьютере FLECS,

- 28. Выполнение работы (закачка растворов) Существует 2 варианта завоздушивания насосов если 1 насос завоздушен – сбросить производительность

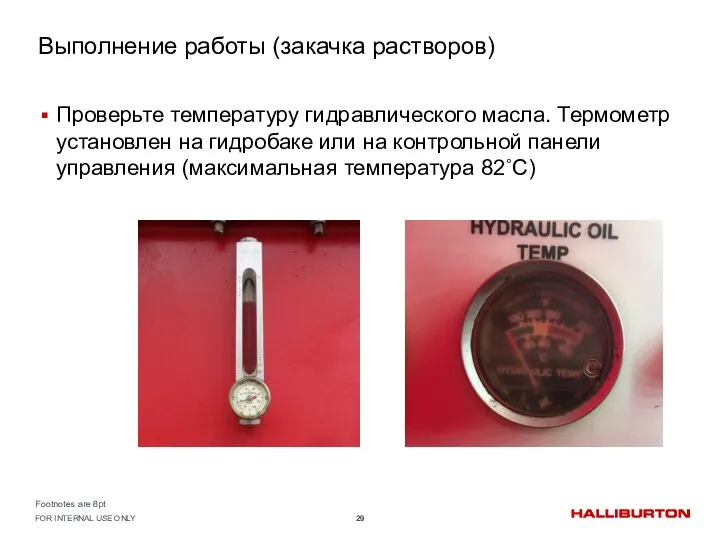

- 29. Выполнение работы (закачка растворов) Проверьте температуру гидравлического масла. Термометр установлен на гидробаке или на контрольной панели

- 30. Выполнение работы (закачка растворов) На последнем м3 тяжелого цемента увеличить немного плотность цемента 0,2 ppg (0,02

- 31. Обслуживание агрегата после работы Промыть агрегат от остатков цемента, проверить чистоту всех линий визуальным способом В

- 32. Обслуживание агрегата после работы После каждой работы разбирайте насосы, выньте клапана и убедитесь, что резинки на

- 33. Обслуживание агрегата после работы Проверьте утечки плунжерного масла через сальниковые набивки плунжеров и на центробежных насосах

- 35. Скачать презентацию

Презентация Детская организация РОСТ

Презентация Детская организация РОСТ Балеринки из бумаги - чудесное украшение к Новому году. Диск

Балеринки из бумаги - чудесное украшение к Новому году. Диск Двигательная активность

Двигательная активность Организационные формы обучения

Организационные формы обучения психологические особенности детей 7 лет

психологические особенности детей 7 лет Индийский океан

Индийский океан портфолио учителя-логопеда Бакиной Ольги Нколаевны

портфолио учителя-логопеда Бакиной Ольги Нколаевны cad-08a6b4b6

cad-08a6b4b6 Список приёмов при выполнении домашних заданий.

Список приёмов при выполнении домашних заданий. Презентация Гимн,герб, флаг

Презентация Гимн,герб, флаг Основы религиозных культур и светской этики

Основы религиозных культур и светской этики Межгосударственные отношения. Внешние функции государства

Межгосударственные отношения. Внешние функции государства Q Тобина (1)

Q Тобина (1) S7 Airlines

S7 Airlines Дорохов Михаил 9А Искусственный биоценоз

Дорохов Михаил 9А Искусственный биоценоз Электрические характеристики антенн. Лекция 2

Электрические характеристики антенн. Лекция 2 Охрана труда при работе с компьютерной техникой

Охрана труда при работе с компьютерной техникой Общественная организация Союз пионерских организаций Нижегородской области

Общественная организация Союз пионерских организаций Нижегородской области Методика логопедического восстановления голоса у детей

Методика логопедического восстановления голоса у детей Класcный час СНГ

Класcный час СНГ Жаңа дәуір философиясындағы сенсуалистік және рационалистік таным теорияларыны әлеуметтік-философиялық негіздері ретінде

Жаңа дәуір философиясындағы сенсуалистік және рационалистік таным теорияларыны әлеуметтік-философиялық негіздері ретінде Industrial and commercial potential of the republic

Industrial and commercial potential of the republic موضوع عن االهداف التعليمية

موضوع عن االهداف التعليمية Презентация к уроку Реакции ионного обмена (8 кл)

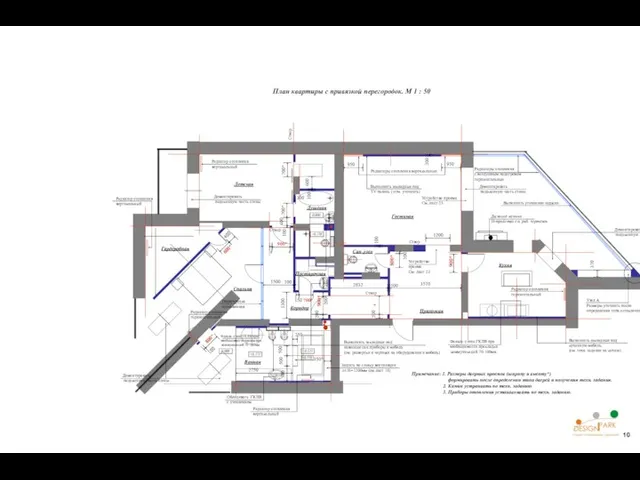

Презентация к уроку Реакции ионного обмена (8 кл) План квартиры с привязкой перегородок

План квартиры с привязкой перегородок Машиностроение. Структура машиностроения

Машиностроение. Структура машиностроения крылатые выражения из романа Евгений Онегин

крылатые выражения из романа Евгений Онегин Икона – символ христианской веры

Икона – символ христианской веры