Содержание

- 2. 7.1 СУЩНОСТЬ ПРОЦЕССА, ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ Сущность процесса заключается в формоизменении исходной заготовки вдоль одной (вертикальной) или

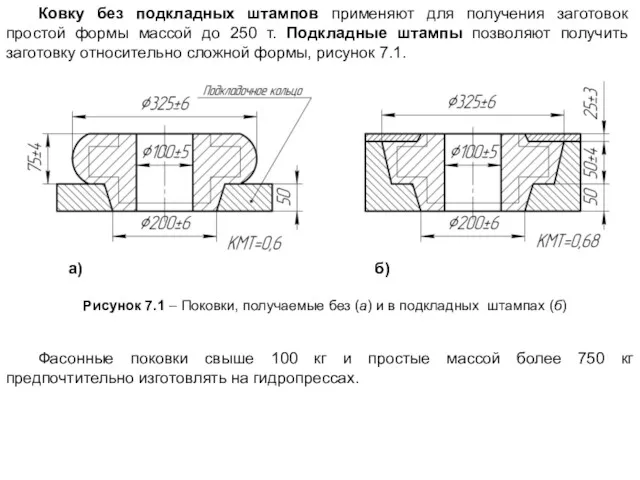

- 3. Ковку без подкладных штампов применяют для получения заготовок простой формы массой до 250 т. Подкладные штампы

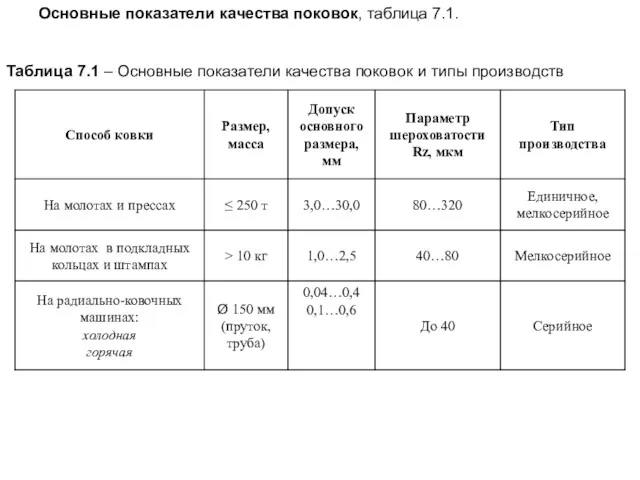

- 4. Основные показатели качества поковок, таблица 7.1. Таблица 7.1 – Основные показатели качества поковок и типы производств

- 5. Преимущества ковки: 1) возможность изготовления крупногабаритных поковок; 2) применение универсального оборудования, оснастки; 3) повышение пластичности и

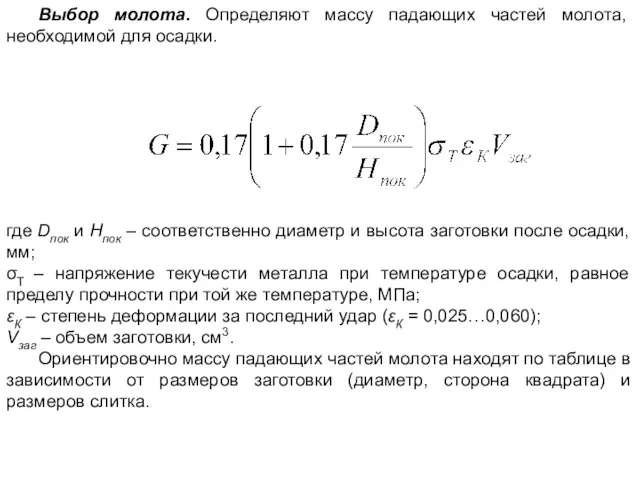

- 6. Выбор молота. Определяют массу падающих частей молота, необходимой для осадки. где Dпок и Нпок – соответственно

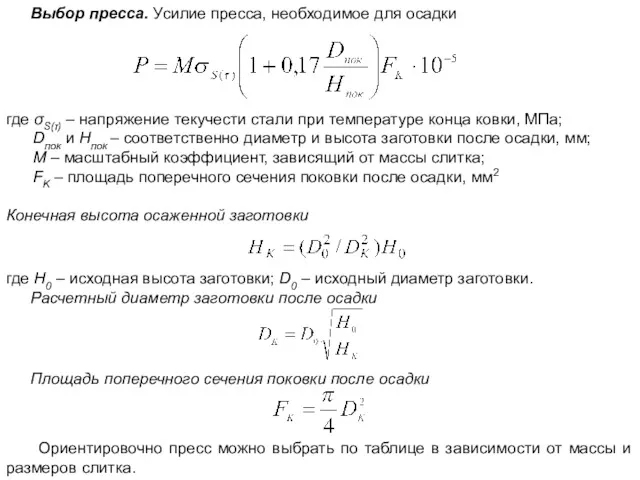

- 7. Выбор пресса. Усилие пресса, необходимое для осадки где σS(τ) – напряжение текучести стали при температуре конца

- 8. Все многообразие поковок разделено на группы I…VII и 24 подгруппы. Конфигурации заготовок от простой цилиндрической формы

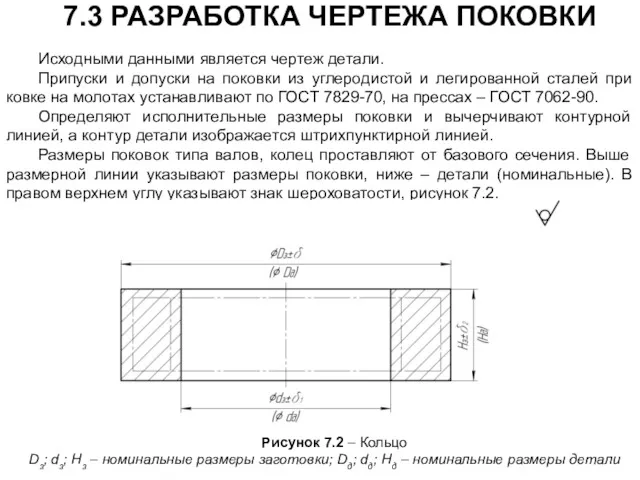

- 9. Исходными данными является чертеж детали. Припуски и допуски на поковки из углеродистой и легированной сталей при

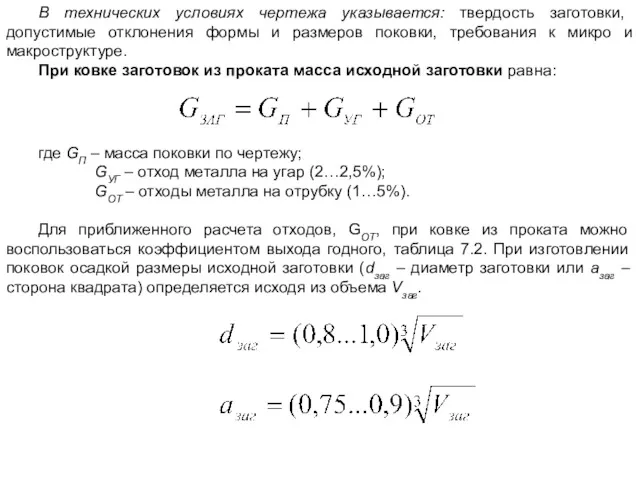

- 10. В технических условиях чертежа указывается: твердость заготовки, допустимые отклонения формы и размеров поковки, требования к микро

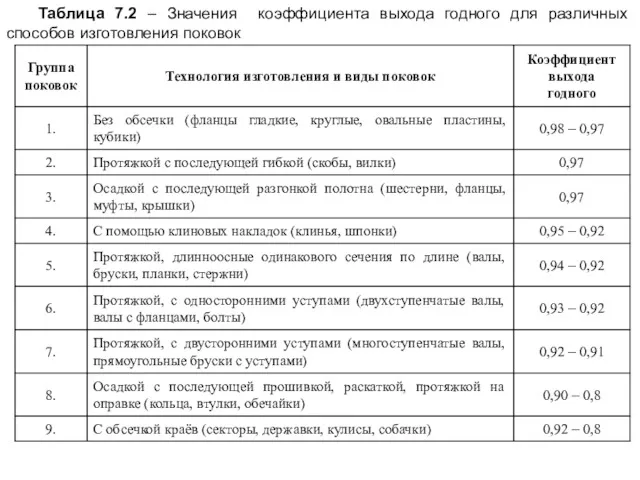

- 11. Таблица 7.2 – Значения коэффициента выхода годного для различных способов изготовления поковок

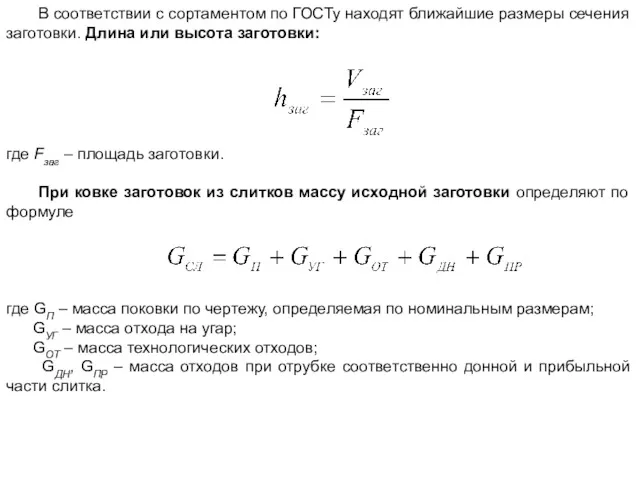

- 12. В соответствии с сортаментом по ГОСТу находят ближайшие размеры сечения заготовки. Длина или высота заготовки: где

- 14. Скачать презентацию

Презентазия Посадка лука

Презентазия Посадка лука Теплоснабжение промышленных предприятий

Теплоснабжение промышленных предприятий Обновлённый ФПУ: проблемы и пути решения

Обновлённый ФПУ: проблемы и пути решения Расчет объемов стока с промышленной площадки предприятия и определение предельного допустимого стока

Расчет объемов стока с промышленной площадки предприятия и определение предельного допустимого стока UNESCO

UNESCO Классификация и структуры моделей

Классификация и структуры моделей Мой портфолио Диск

Мой портфолио Диск Действия над рациональными числами

Действия над рациональными числами Влияние эмульсии на работу УЭЦН

Влияние эмульсии на работу УЭЦН Морфемика и орфография. Повторение

Морфемика и орфография. Повторение Дидактические игры по сенсорному воспитанию для детей раннего возраста.

Дидактические игры по сенсорному воспитанию для детей раннего возраста. PR in non-profit organizations

PR in non-profit organizations Презентация к уроку Средства музыкальной выразительности

Презентация к уроку Средства музыкальной выразительности Islamic مبادرة life makers

Islamic مبادرة life makers Программа авиапутешествия Москва – Кейптаун

Программа авиапутешествия Москва – Кейптаун Собаки - герои Презентация.

Собаки - герои Презентация. Доноведение 4 класс Мой крайпрезентация

Доноведение 4 класс Мой крайпрезентация Вариация и рондо

Вариация и рондо Андрей Платонович Платонов. Виртуальная выставка, к 120 – летию со дня рождения советского писателя

Андрей Платонович Платонов. Виртуальная выставка, к 120 – летию со дня рождения советского писателя Фрактал. Три основные вида фракталов

Фрактал. Три основные вида фракталов Сегментні регістри. (Лекція 1.2)

Сегментні регістри. (Лекція 1.2) Проектирование средней школы на 12 классов в городе Ревда

Проектирование средней школы на 12 классов в городе Ревда Нормальная физиология

Нормальная физиология Новая ситуация в Восточной Европе

Новая ситуация в Восточной Европе Штамповые испытания нежестких дорожных конструкций

Штамповые испытания нежестких дорожных конструкций Автоматизация звукопроизношения

Автоматизация звукопроизношения Ғылыми экспериментті жүргізу тәртібі және экспериментаторға қойылатын талаптар туралы

Ғылыми экспериментті жүргізу тәртібі және экспериментаторға қойылатын талаптар туралы Организация проектной и исследовательской деятельности обучающихся в объединениях в системе дополнительного образования

Организация проектной и исследовательской деятельности обучающихся в объединениях в системе дополнительного образования