Содержание

- 2. Кольорові метали широко використовуються в сучасному машинобудуванні, ракетній техніці, атомному машинобудуванні, радіоелектроніці. Широке їхнє застосування засновано

- 3. Підприємства кольорової металургії одержують більше 70 металів, багато з яких використовуються в новій і космічній техніці.

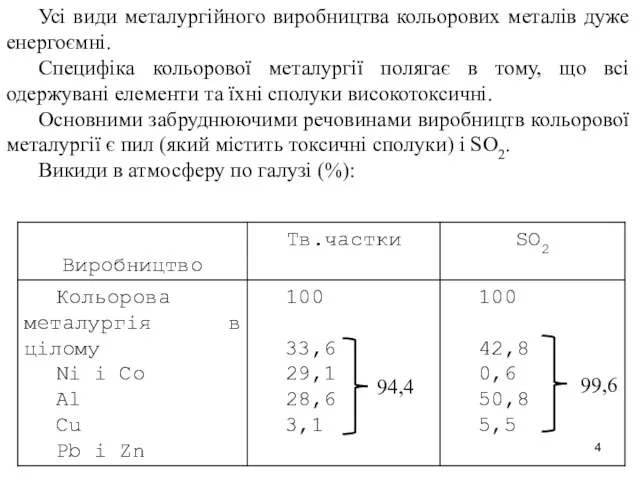

- 4. Усі види металургійного виробництва кольорових металів дуже енергоємні. Специфіка кольорової металургії полягає в тому, що всі

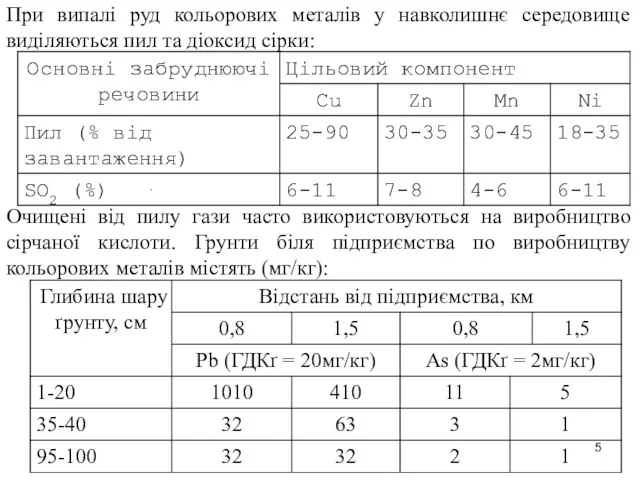

- 5. При випалі руд кольорових металів у навколишнє середовище виділяються пил та діоксид сірки: Очищені від пилу

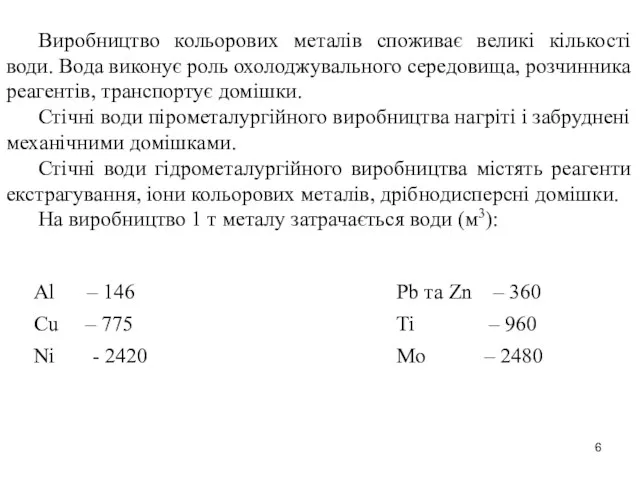

- 6. Виробництво кольорових металів споживає великі кількості води. Вода виконує роль охолоджувального середовища, розчинника реагентів, транспортує домішки.

- 7. У розміщенні підприємств кольорової металургії в Україні виділяються два основних райони: Донецький і Придніпровський. На території

- 8. В Запоріжжі зосереджені титано-магнієвий і алюмінієвий заводи. Титано-магнієвий завод одержує магнієву сировину з Калуша, Стебника і

- 9. Виробництво алюмінію Як сировину для виробництва алюмінію можна використовувати боксити, алуніти, сієніти, нефеліни, а також каолін,

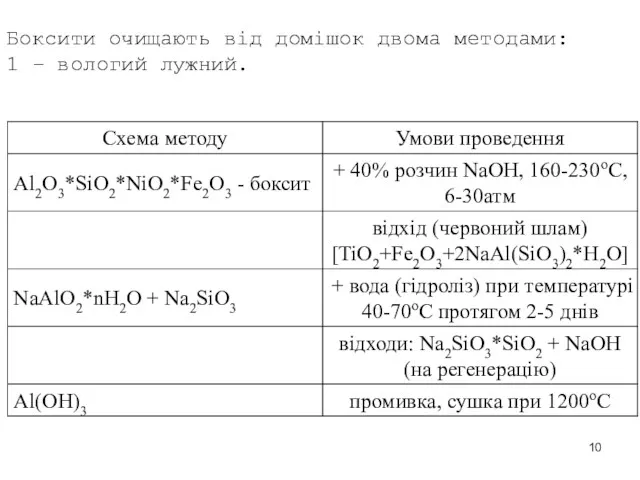

- 10. Боксити очищають від домішок двома методами: 1 – вологий лужний.

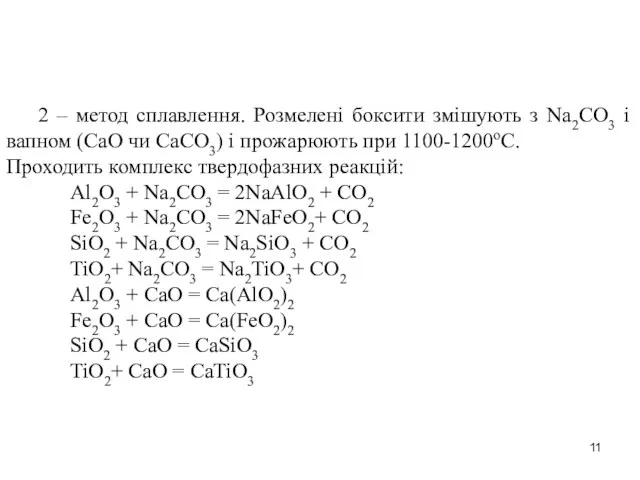

- 11. 2 – метод сплавлення. Розмелені боксити змішують з Na2CO3 і вапном (СаО чи СаСО3) і прожарюють

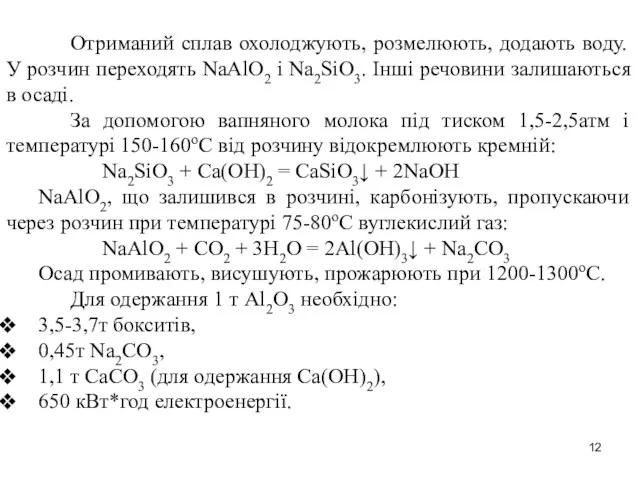

- 12. Отриманий сплав охолоджують, розмелюють, додають воду. У розчин переходять NaAlО2 і Na2SiО3. Інші речовини залишаються в

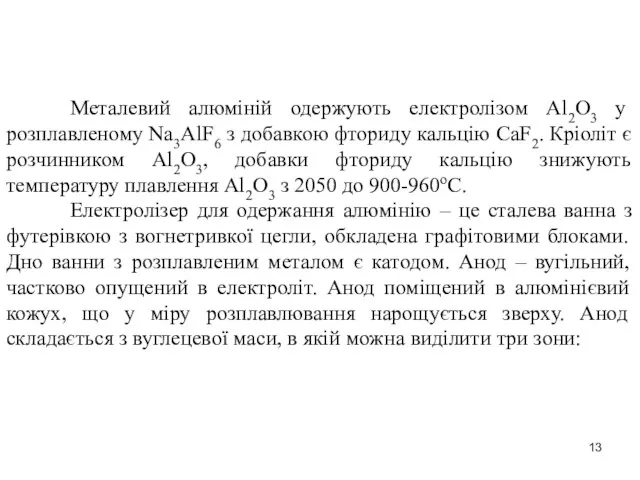

- 13. Металевий алюміній одержують електролізом Al2O3 у розплавленому Na3AlF6 з добавкою фториду кальцію CaF2. Кріоліт є розчинником

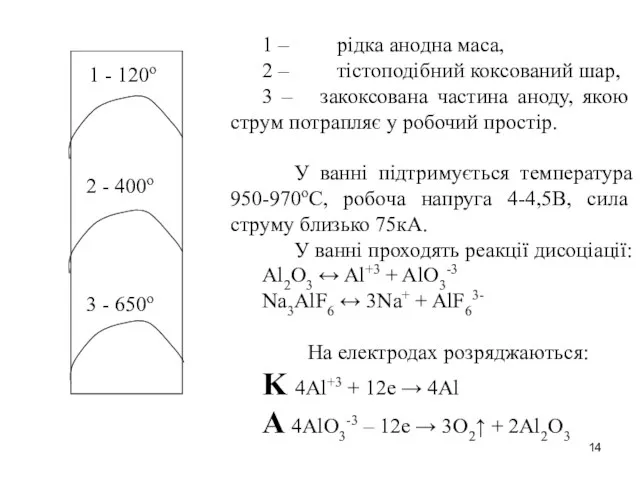

- 14. 3 - 650о 1 - 120о 1 – рідка анодна маса, 2 – тістоподібний коксований шар,

- 15. Добова продуктивність ванни – близько 350кг металу, тривалість безупинної роботи ванни 2-3 року. Вугільні аноди взаємодіють

- 16. Під час електролітичного виробництва металевого алюмінію за традиційною технологією — високотемпературним електролізом криоліту — утворюються як

- 18. Аналіз масштабів забруднень від Миколаївського глиноземного заводу ТОВ «Миколаївський глиноземний завод» за валовим обсягом викидів забруднюючих

- 19. Робота підприємства супроводжується викидами в атмосферу парникових газів обсягом 1004 тис. тонн. Поруч із МГЗ історичні

- 20. Флагманом мідної промисловості України є ВАТ «Артемівський завод з обробки кольорових металів» (АЗОКМ) – єдиний в

- 21. П О С Т А Н О В А від 10 травня 1995 р. N 330

- 22. Мідний концентрат, одержуваний із сульфідних руд, містить 10-35% Cu, 30-35% Fe і 20-24% S. Вміст порожньої

- 23. У конверторі залишається білий штейн Cu2S. 2 – реакційний, тривалістю 2-3 години, під час якого утвориться

- 24. Свинцева промисловість На сьогодні Україна виробляє близько 50-60 тис. тонн свинцю. Найбільшим виробником даного металу і

- 25. Титанова промисловість Єдина в кольоровій металургії України, що має практично повний виробничий цикл, починаючи від видобутку

- 26. Виробництво магнію Магній добувають електролізом розплаву зневоднених хлориду магнію MgCl2 або карналіту KCl*MgCl2*6H2O. В останьому випадку

- 28. Скачать презентацию

Жизнь и творчество Ф.И. Тютчева

Жизнь и творчество Ф.И. Тютчева День леса Презентация

День леса Презентация Проект Красный, жёлтый, зелёный, синий

Проект Красный, жёлтый, зелёный, синий Природа и люди Древней Индии

Природа и люди Древней Индии Медицинская информатика

Медицинская информатика Разборка ноутбука Asus K50IJ

Разборка ноутбука Asus K50IJ Представление технологии Диск

Представление технологии Диск Первая помощь в чрезвычайных ситуациях

Первая помощь в чрезвычайных ситуациях Презентация Развитие музыкальных способностей дошкольников в условиях интеграции детского сада и семьи

Презентация Развитие музыкальных способностей дошкольников в условиях интеграции детского сада и семьи Переход на электронный листок нетрудоспособности

Переход на электронный листок нетрудоспособности Николай Александрович Бердяев

Николай Александрович Бердяев Презентация к занятию Перекрёсток с регулировщиком

Презентация к занятию Перекрёсток с регулировщиком Трудности при овладении чтением учащимися и пути их преодоления.

Трудности при овладении чтением учащимися и пути их преодоления. Система сбалансированных показателей стратегического управления компанией

Система сбалансированных показателей стратегического управления компанией Аксиально-поршневые гидромашины

Аксиально-поршневые гидромашины Экскурсия в страну баскетбола. 7 класс

Экскурсия в страну баскетбола. 7 класс Микроэлементы и здоровье человека

Микроэлементы и здоровье человека Повышение квалификации приходских катехизаторов

Повышение квалификации приходских катехизаторов Производственная структура энергопредприятий и схемы управления их работой

Производственная структура энергопредприятий и схемы управления их работой класс_общество_Демократические выборы и политические партии

класс_общество_Демократические выборы и политические партии Подтип Позвоночные (Vertebrata). Надкласс Рыбы (Pisces)

Подтип Позвоночные (Vertebrata). Надкласс Рыбы (Pisces) Adaptive type of population. Features of biological and social adaptation of arctic indigenous people

Adaptive type of population. Features of biological and social adaptation of arctic indigenous people Исследование окружности в среде ЛОГО (6 класс)

Исследование окружности в среде ЛОГО (6 класс) Техническое обслуживание и ремонт коробки передач автомобиля Камаз-5320

Техническое обслуживание и ремонт коробки передач автомобиля Камаз-5320 Социальная защита и обеспечение

Социальная защита и обеспечение Урок математики 5класс .Обобщение.

Урок математики 5класс .Обобщение. Let’s play with the future

Let’s play with the future Назначение PowerShell

Назначение PowerShell