Лабораторная работа №3. Статистический анализ точности обработки деталей на бесцентрово-шлифовальном станке презентация

Содержание

- 2. Партия – детали, запускаемые в обработку одновременно и обрабатываемые на одном станке при одной его наладке

- 3. Классификация и законы распределения погрешностей. Систематически-постоянными называют погрешности, значение и знак которых неизменны для всех заготовок

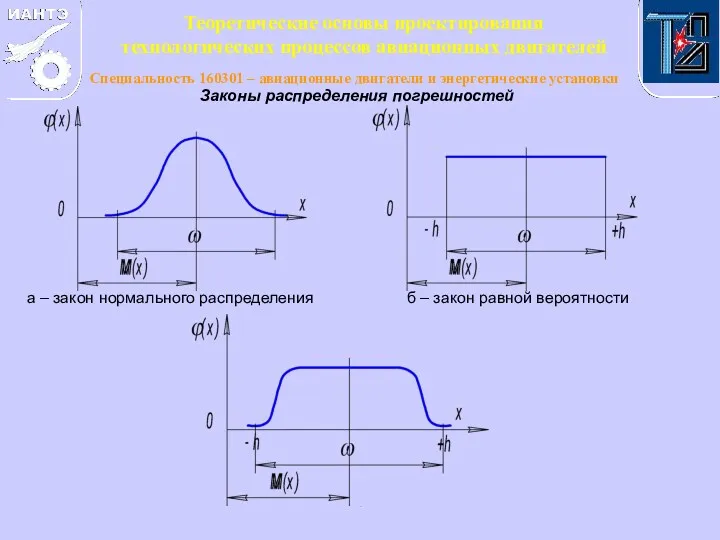

- 4. Законы распределения погрешностей а – закон нормального распределения б – закон равной вероятности в – композиционный

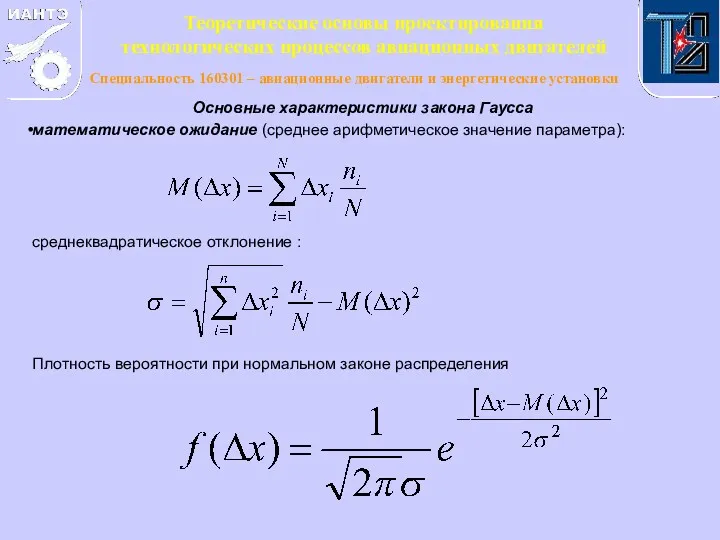

- 5. Основные характеристики закона Гаусса математическое ожидание (среднее арифметическое значение параметра): среднеквадратическое отклонение : Плотность вероятности при

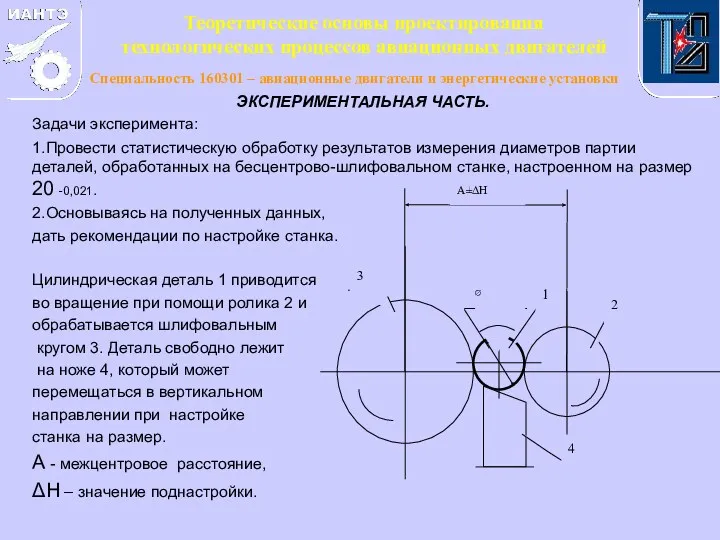

- 6. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ. Задачи эксперимента: 1.Провести статистическую обработку результатов измерения диаметров партии деталей, обработанных на бесцентрово-шлифовальном станке,

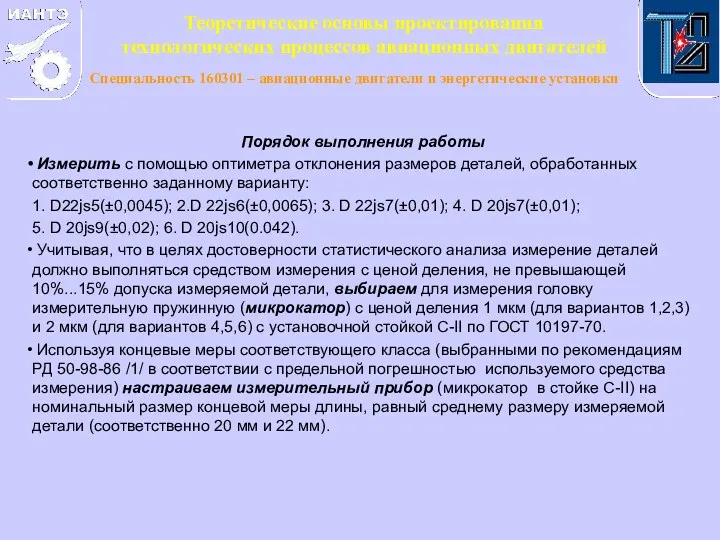

- 7. Порядок выполнения работы Измерить с помощью оптиметра отклонения размеров деталей, обработанных соответственно заданному варианту: 1. D22js5(±0,0045);

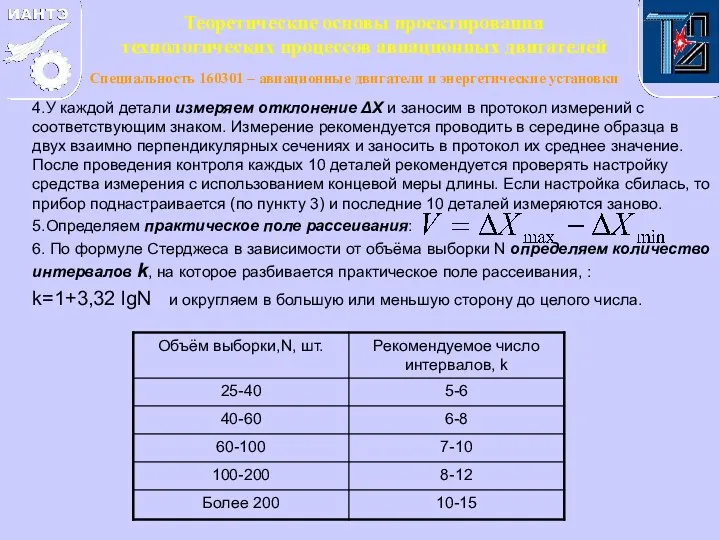

- 8. 4.У каждой детали измеряем отклонение ΔΧ и заносим в протокол измерений с соответствующим знаком. Измерение рекомендуется

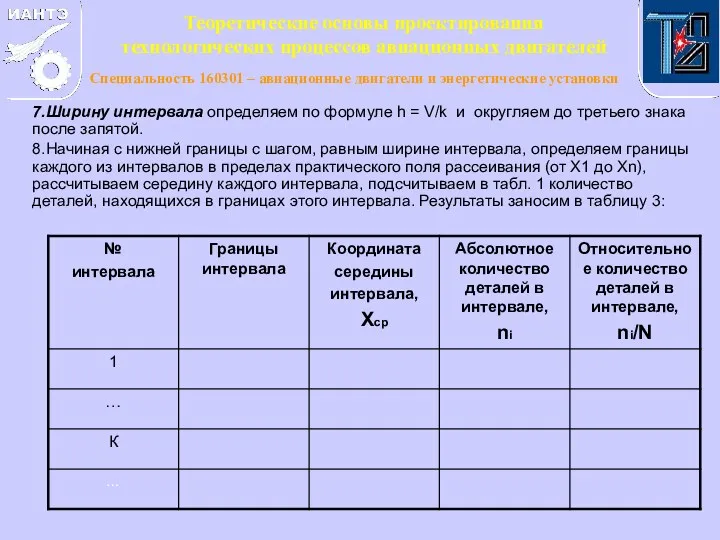

- 9. 7.Ширину интервала определяем по формуле h = V/k и округляем до третьего знака после запятой. 8.Начиная

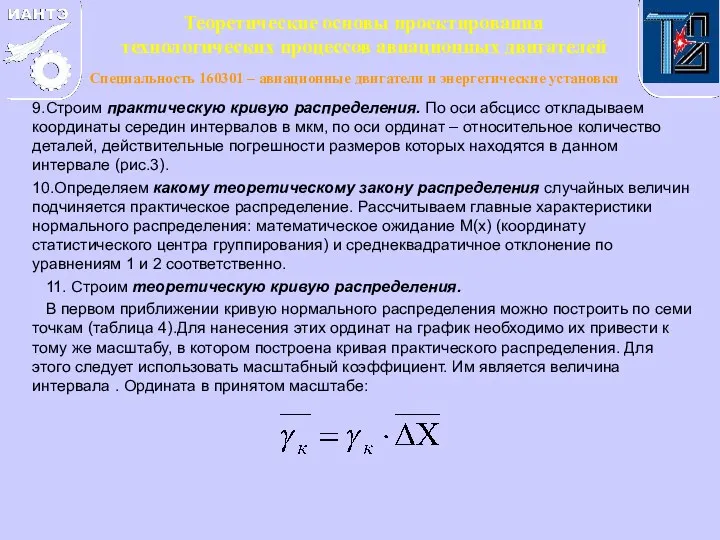

- 10. 9.Строим практическую кривую распределения. По оси абсцисс откладываем координаты середин интервалов в мкм, по оси ординат

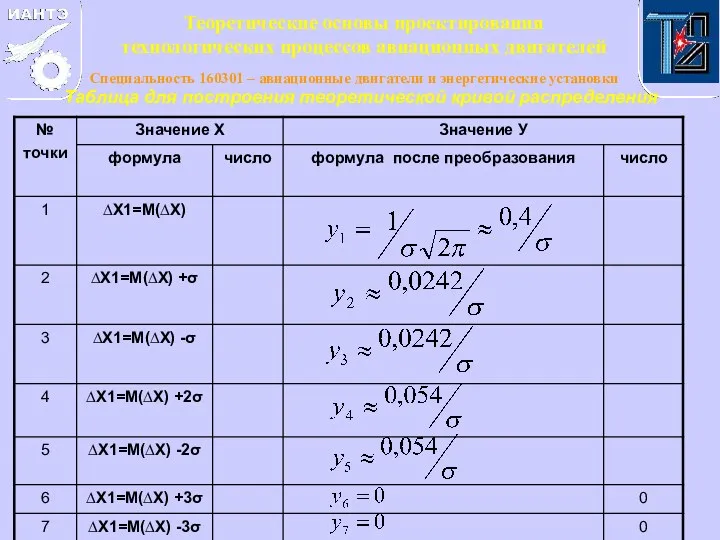

- 11. Таблица для построения теоретической кривой распределения

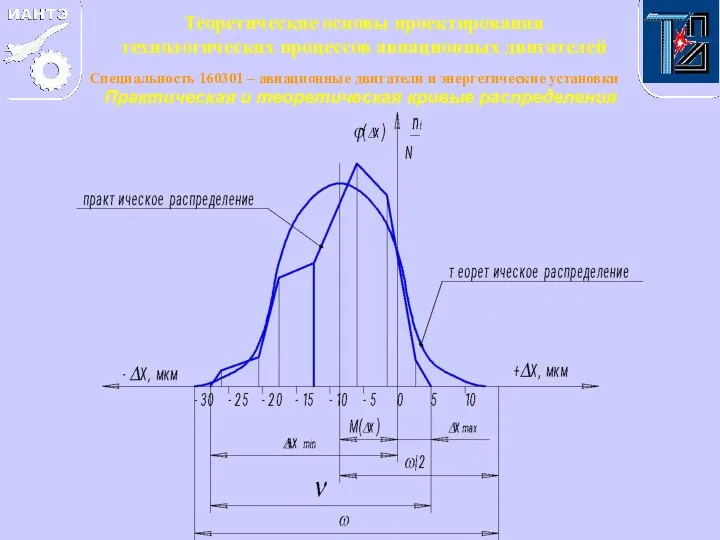

- 12. Практическая и теоретическая кривые распределения

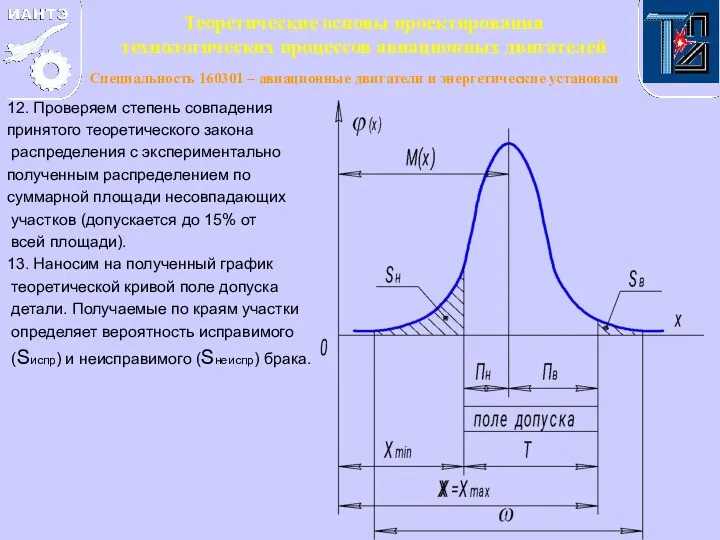

- 13. 12. Проверяем степень совпадения принятого теоретического закона распределения с экспериментально полученным распределением по суммарной площади несовпадающих

- 15. Скачать презентацию

Психологический анализ рисунка семьи

Психологический анализ рисунка семьи Статистический эксперимент. Области применения имитационных моделей. Описание поведения систем

Статистический эксперимент. Области применения имитационных моделей. Описание поведения систем Религия примитивных народов

Религия примитивных народов История чумы

История чумы Организаторская деятельность руководителя хореографического коллектива

Организаторская деятельность руководителя хореографического коллектива Создание двигателя для экспедиций на другие планеты (двигателестроение)

Создание двигателя для экспедиций на другие планеты (двигателестроение) Организация исследовательской деятельности в условиях ФГОС НОО

Организация исследовательской деятельности в условиях ФГОС НОО AW101 Testomat Water Hardness Analyser

AW101 Testomat Water Hardness Analyser Вода и свойства воды.

Вода и свойства воды. Небылицы. Стихи и песенки из книги Рифмы матушки Гусыни

Небылицы. Стихи и песенки из книги Рифмы матушки Гусыни Формирование и оптимизация производственной программы строительной организации

Формирование и оптимизация производственной программы строительной организации Внеклассное мероприятие Знатоки

Внеклассное мероприятие Знатоки Крытые склады, грузовые механизмы этих складов. Устройство крытых железнодорожных складов

Крытые склады, грузовые механизмы этих складов. Устройство крытых железнодорожных складов Академия гражданской защиты МЧС России

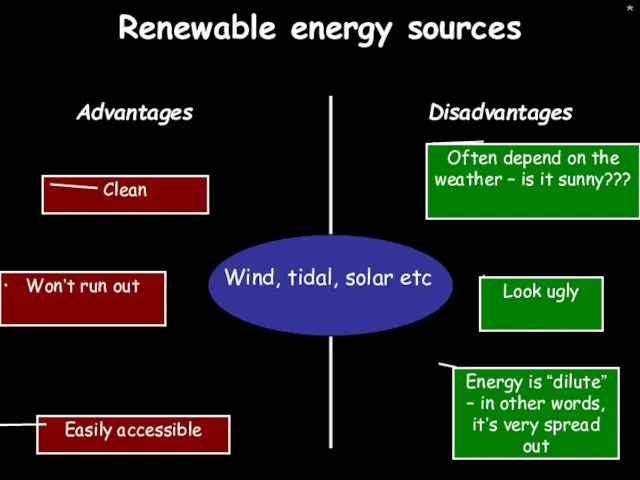

Академия гражданской защиты МЧС России Renewable energy sources

Renewable energy sources Презентация Правила ведения кукол

Презентация Правила ведения кукол Кадровая политика. Стратегии управления персонала

Кадровая политика. Стратегии управления персонала Изображение военных событий в романе Л. Н. Толстого Война и мир,

Изображение военных событий в романе Л. Н. Толстого Война и мир, Религиозные праздники России в XVI веке

Религиозные праздники России в XVI веке Проектирование технологических процессов ремонта деталей

Проектирование технологических процессов ремонта деталей По дороге к Победе

По дороге к Победе Шероховатость поверхности

Шероховатость поверхности Ко дню Матери

Ко дню Матери Робототехника. Виды робототехники

Робототехника. Виды робототехники Нормативно-правовая база введения ФГОС образования обучающихся с ограниченными возможностями здоровья

Нормативно-правовая база введения ФГОС образования обучающихся с ограниченными возможностями здоровья Оформление математического стенда

Оформление математического стенда Мир древности

Мир древности Корабли

Корабли