Слайд 2

Цель работы: Показать для чего вводят Метрологическое обеспечение

Какую важную роль оно

играет в производстве.

Слайд 3

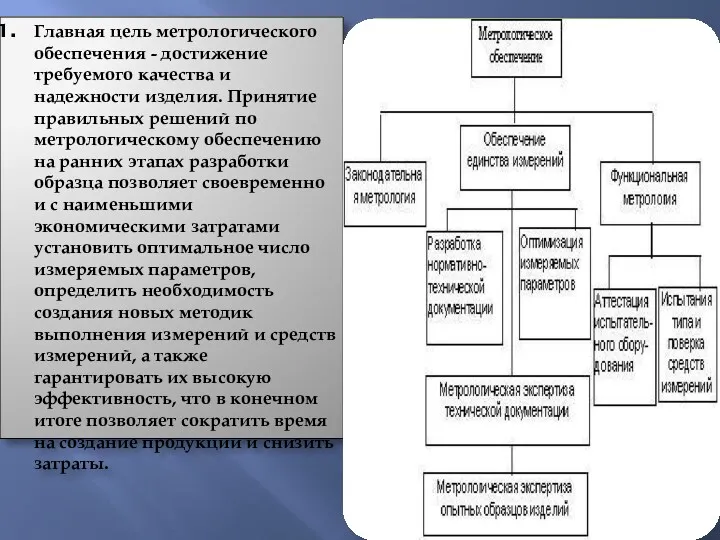

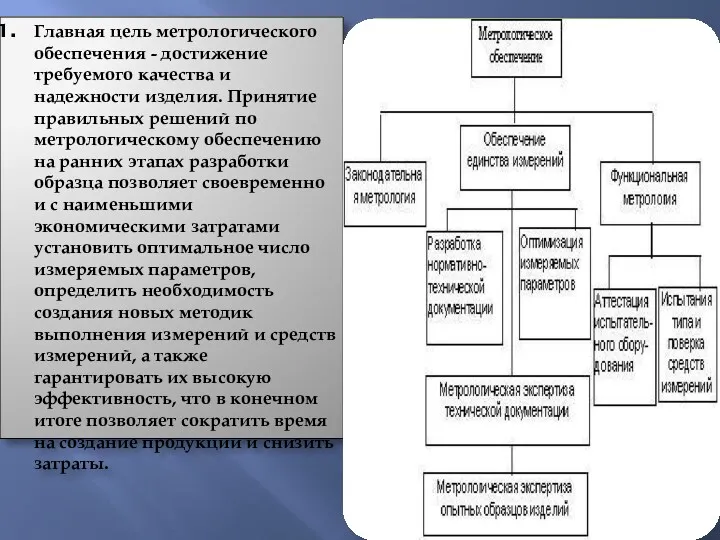

Главная цель метрологического обеспечения - достижение требуемого качества и надежности изделия.

Принятие правильных решений по метрологическому обеспечению на ранних этапах разработки образца позволяет своевременно и с наименьшими экономическими затратами установить оптимальное число измеряемых параметров, определить необходимость создания новых методик выполнения измерений и средств измерений, а также гарантировать их высокую эффективность, что в конечном итоге позволяет сократить время на создание продукции и снизить затраты.

Слайд 4

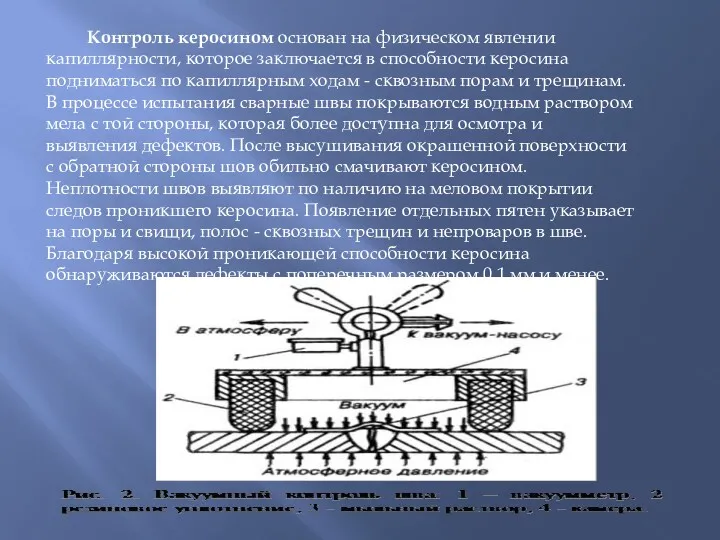

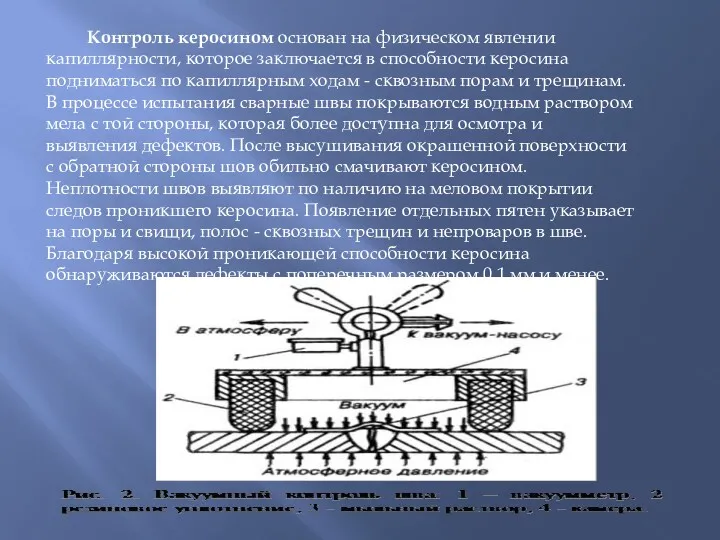

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности

керосина подниматься по капиллярным ходам - сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос - сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Слайд 5

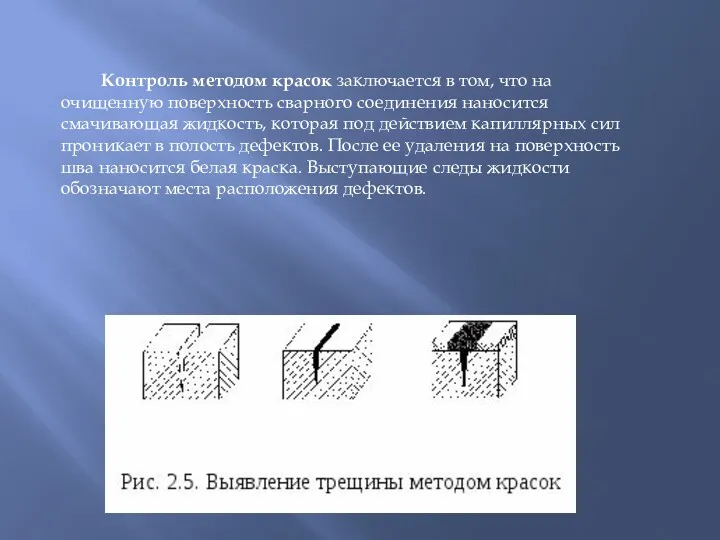

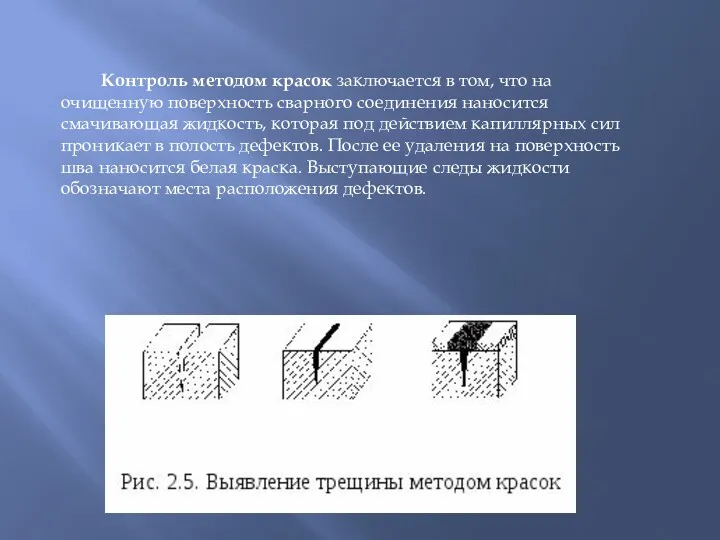

Контроль методом красок заключается в том, что на очищенную поверхность сварного

соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Слайд 6

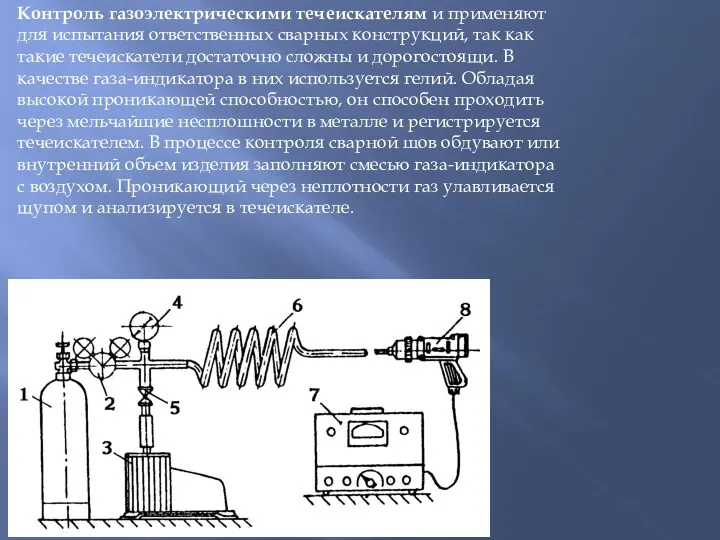

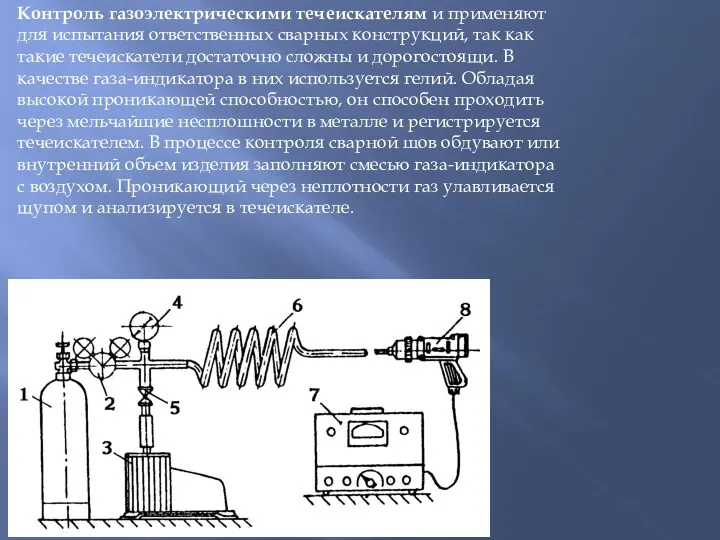

Контроль газоэлектрическими течеискателям и применяют для испытания ответственных сварных конструкций, так как

такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Слайд 7

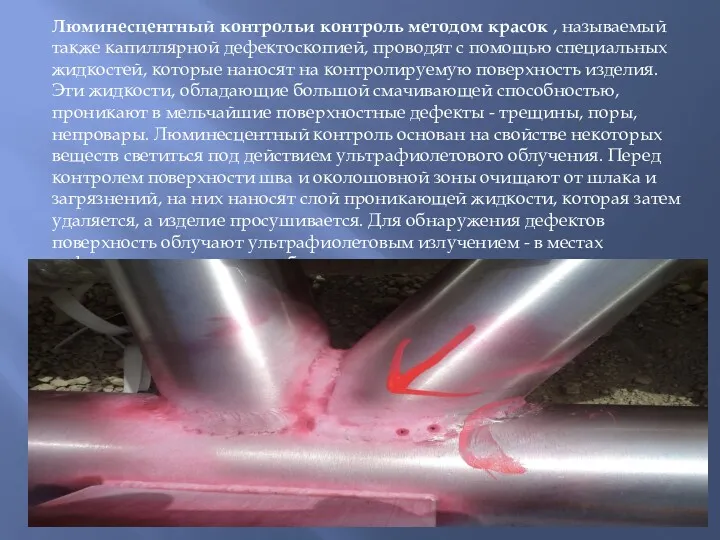

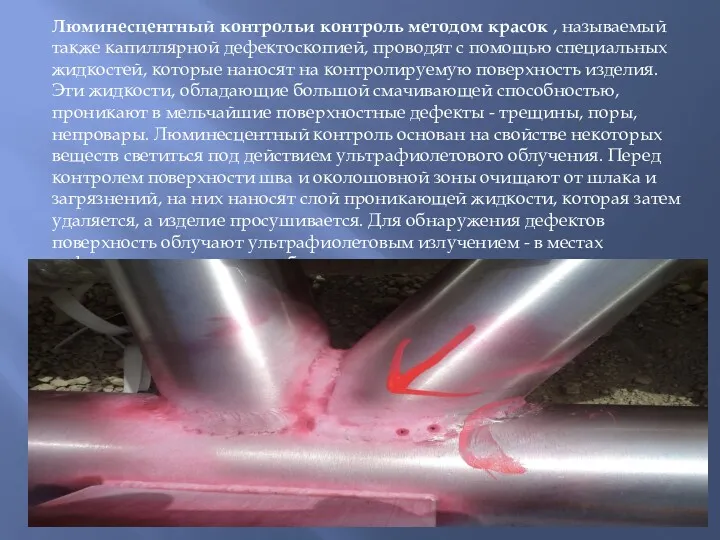

Люминесцентный контрольи контроль методом красок , называемый также капиллярной дефектоскопией, проводят с

помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты - трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением - в местах дефектов следы жидкости обнаруживаются по свечению.

Слайд 8

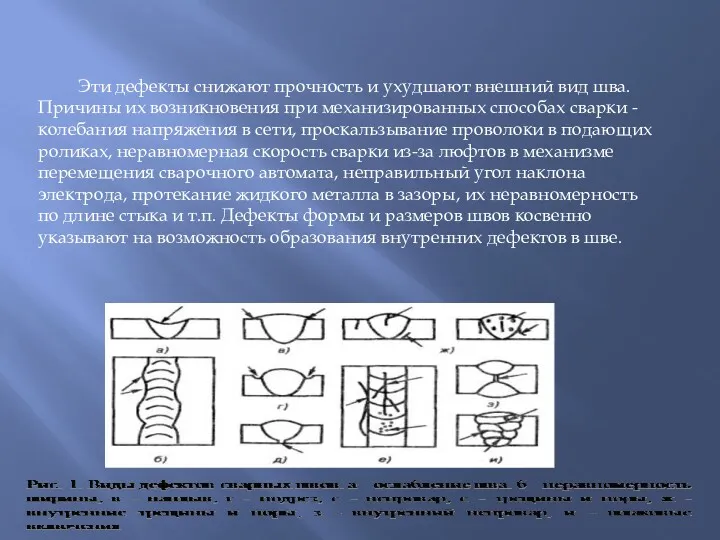

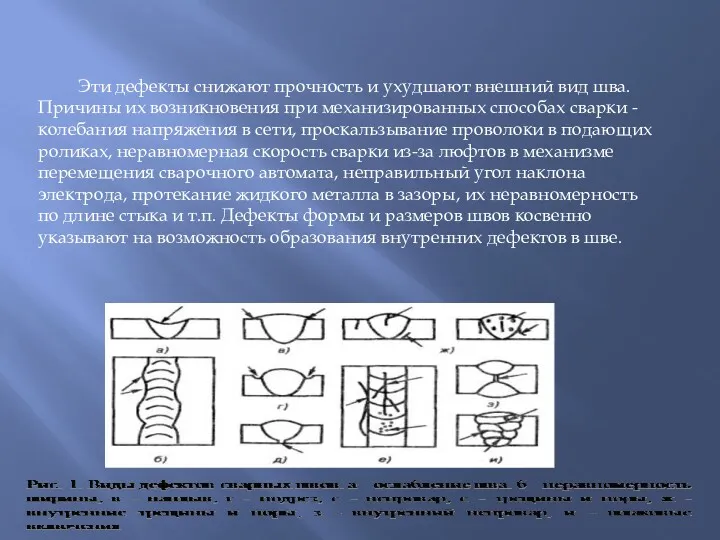

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины

их возникновения при механизированных способах сварки - колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Мир растений. Лекарственные растения

Мир растений. Лекарственные растения Пости централізації, кросовий монтаж і технічне обслуговування станційних пристроїв

Пости централізації, кросовий монтаж і технічне обслуговування станційних пристроїв Салық – мемлекеттік бюджетке заңды және жеке тұлғалардан белгілі бір мөлшерде түсетін міндетті

Салық – мемлекеттік бюджетке заңды және жеке тұлғалардан белгілі бір мөлшерде түсетін міндетті Технология ручной дуговой сварки неплавящимся электродом в защитном газе углеродистых сталей, цветных металлов и их сплавов

Технология ручной дуговой сварки неплавящимся электродом в защитном газе углеродистых сталей, цветных металлов и их сплавов Презентация:Использования ИКТ для формирования открытого информационного пространства ДОУ

Презентация:Использования ИКТ для формирования открытого информационного пространства ДОУ Залог успешной работы– это благоприятный психологический климат в классе

Залог успешной работы– это благоприятный психологический климат в классе ФГОС как система обязательных требований.

ФГОС как система обязательных требований. Внутрипартийная борьба в 20-е годы ХХ века в России

Внутрипартийная борьба в 20-е годы ХХ века в России Использование проектной технологии в обучении географии

Использование проектной технологии в обучении географии Праздник праздников, торжество из торжеств

Праздник праздников, торжество из торжеств Автоматизация звука [Р] в середине слова (стечение согласных)

Автоматизация звука [Р] в середине слова (стечение согласных) Бесполое размножение организмов

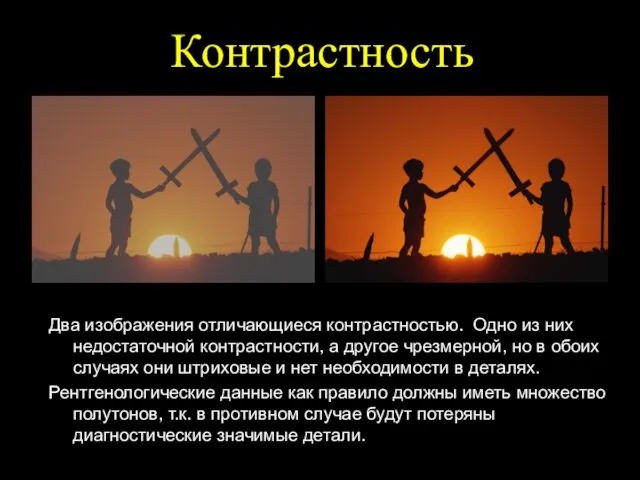

Бесполое размножение организмов Контрастность изображения

Контрастность изображения Анализ деятельности МОУДОД ЦДТ Созвездие (презентация)

Анализ деятельности МОУДОД ЦДТ Созвездие (презентация) Признаки делимости на 2, 5, 10

Признаки делимости на 2, 5, 10 Город сквозь времена и страны

Город сквозь времена и страны Эхокардиография

Эхокардиография презентация

презентация Запись на программу персонифицированного дополнительного образования

Запись на программу персонифицированного дополнительного образования Проведение дезинфекции в образовательной организации

Проведение дезинфекции в образовательной организации ОБЖ в условиях лета

ОБЖ в условиях лета Презентация Развитие речи Вашего малыша

Презентация Развитие речи Вашего малыша Электронное портфолио педагога-организатора

Электронное портфолио педагога-организатора Использование деятельностного подхода в ОД при формировании ОБЖ

Использование деятельностного подхода в ОД при формировании ОБЖ Тұздау, ашыту және маринадтау әдістері

Тұздау, ашыту және маринадтау әдістері Графика системы matlab. (Лекция 2)

Графика системы matlab. (Лекция 2) diplom (3)

diplom (3) ООПТ Ульяновской области

ООПТ Ульяновской области