Содержание

- 2. Введение Развитие в машиностроении и приборостроении неразрывно связано с разработкой и применением прогрессивных технологических процессов, основанных

- 3. Преимущества лазерной сварки по сравнению с другими методами сварки: Высокое качество сварных соединений (во многих случаях

- 4. Россия Туричин Г.А., Цибульский И.А., Земляков Е.В., Харламов В.В Япония Seiji Кatayama, Abe Yohei, Masami Mizutani,

- 5. Цель исследования: Оценить формирование сварного шва при лазерной сварке в различных окружающих средах. Задачи: Подбор оптимального

- 6. Используемое оборудование Внешний вид лазерной установки. 1- система охлаждения; 2- лазерный излучатель; 3- блок питания, в

- 7. Этапы проведения исследования Подбор режима сварки Сварка образца на воздухе с регистрацией тока плазмы Установка образца

- 8. Режим Экспериментальные исследования были выполнены при следующем режиме: Напряжение лампы накачки – 400 В. Время импульса

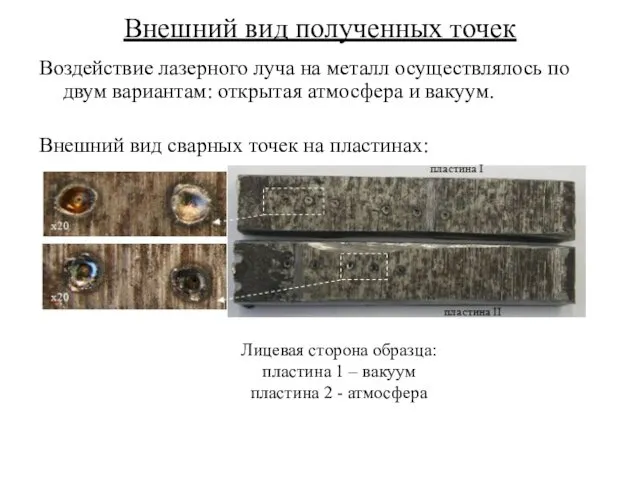

- 9. Внешний вид полученных точек Лицевая сторона образца: пластина 1 – вакуум пластина 2 - атмосфера Воздействие

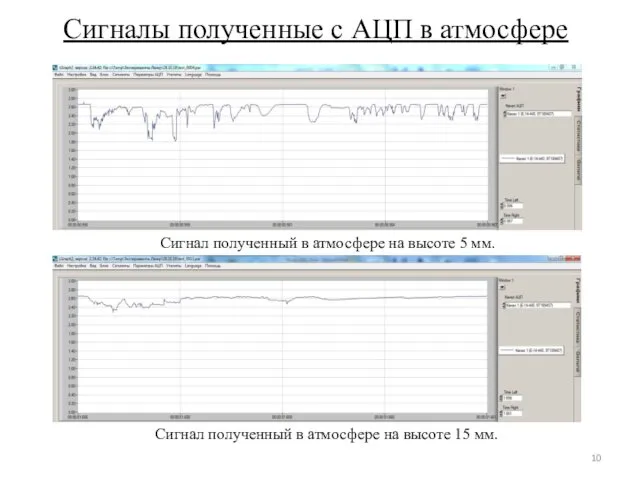

- 10. Сигналы полученные с АЦП в атмосфере Сигнал полученный в атмосфере на высоте 5 мм. Сигнал полученный

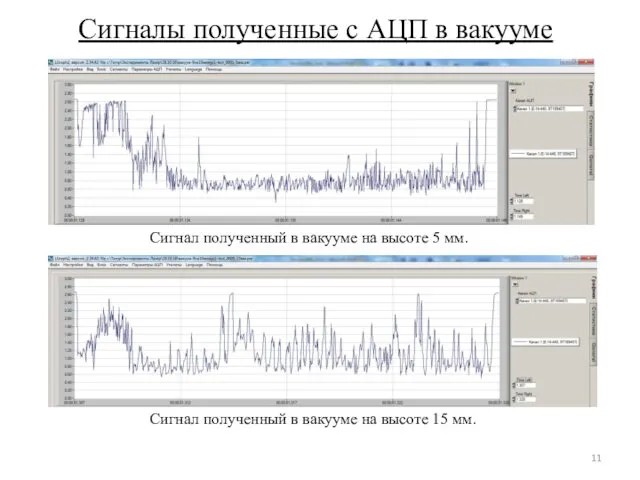

- 11. Сигналы полученные с АЦП в вакууме Сигнал полученный в вакууме на высоте 5 мм. Сигнал полученный

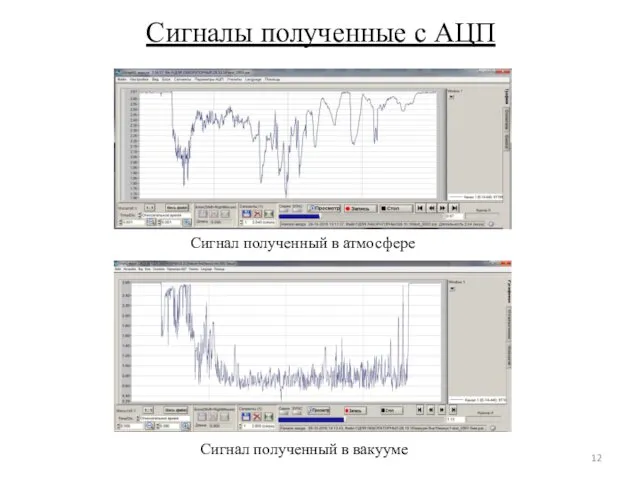

- 12. Сигналы полученные с АЦП Сигнал полученный в атмосфере Сигнал полученный в вакууме

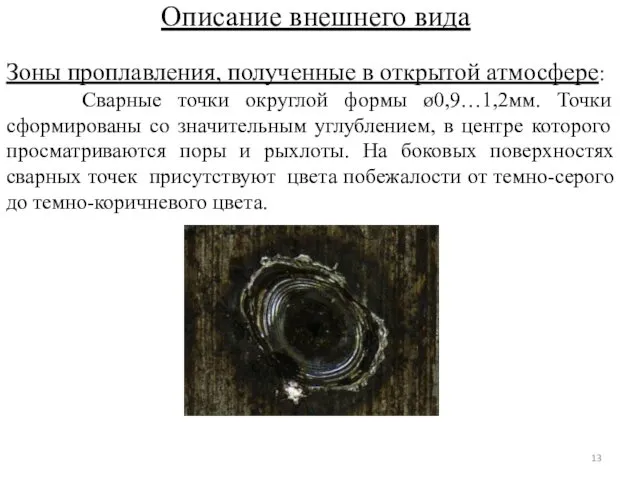

- 13. Описание внешнего вида Зоны проплавления, полученные в открытой атмосфере: Сварные точки округлой формы ø0,9…1,2мм. Точки сформированы

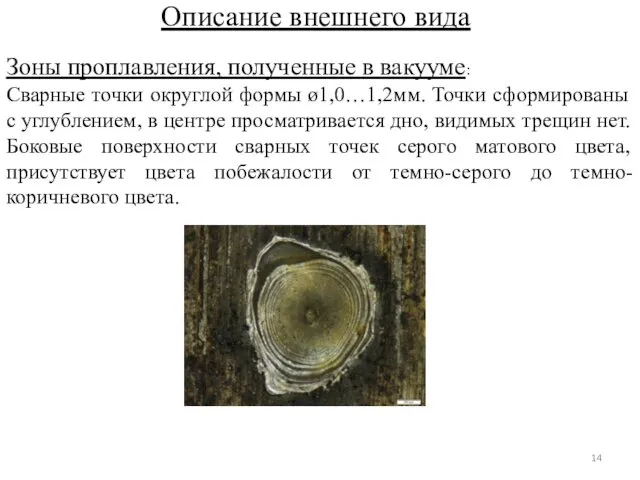

- 14. Описание внешнего вида Зоны проплавления, полученные в вакууме: Сварные точки округлой формы ø1,0…1,2мм. Точки сформированы с

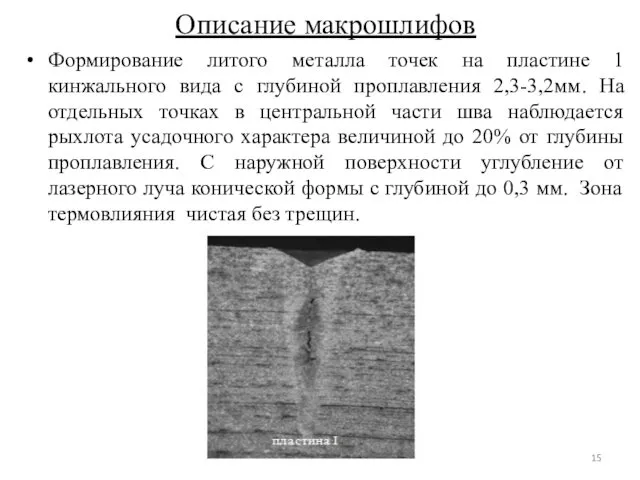

- 15. Описание макрошлифов Формирование литого металла точек на пластине 1 кинжального вида с глубиной проплавления 2,3-3,2мм. На

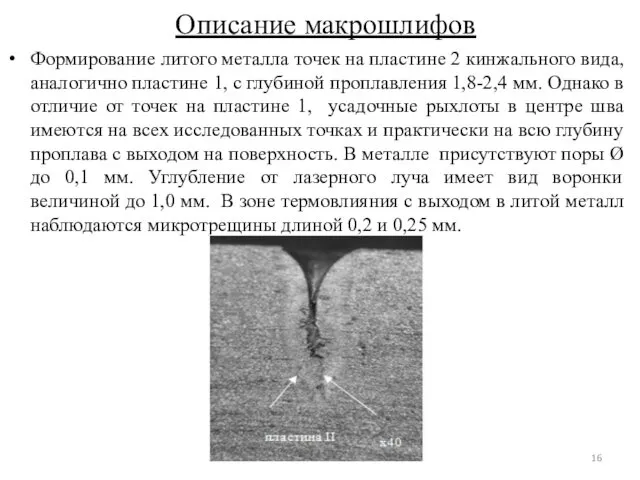

- 16. Описание макрошлифов Формирование литого металла точек на пластине 2 кинжального вида, аналогично пластине 1, с глубиной

- 17. ВЫВОДЫ 1. Лазерная сварка в вакууме обеспечивает более глубокое проплавление (на 30-40%) по сравнению со сваркой

- 19. Скачать презентацию

Священные книги религий мира: Трипитака, Танах, Библия, Коран

Священные книги религий мира: Трипитака, Танах, Библия, Коран Співвідношення типів даних та елементів для введення даних, зчитування даних з елементів введення

Співвідношення типів даних та елементів для введення даних, зчитування даних з елементів введення КТО СПИТ ЗИМОЙ

КТО СПИТ ЗИМОЙ Энергетика

Энергетика Тотальный диктант

Тотальный диктант Презентация В ногу со временем

Презентация В ногу со временем Презентация Мир на кончиках пальцев

Презентация Мир на кончиках пальцев Квалификации химических реакций

Квалификации химических реакций Типы конструкций и классификация фундаментов перекачивающих агрегатов и оборудования станций

Типы конструкций и классификация фундаментов перекачивающих агрегатов и оборудования станций Карибский кризис 1962 года. Мир на грани ядерной катастрофы

Карибский кризис 1962 года. Мир на грани ядерной катастрофы Общая характеристика административных правонарушений безопасности движения и эксплуатации транспорта

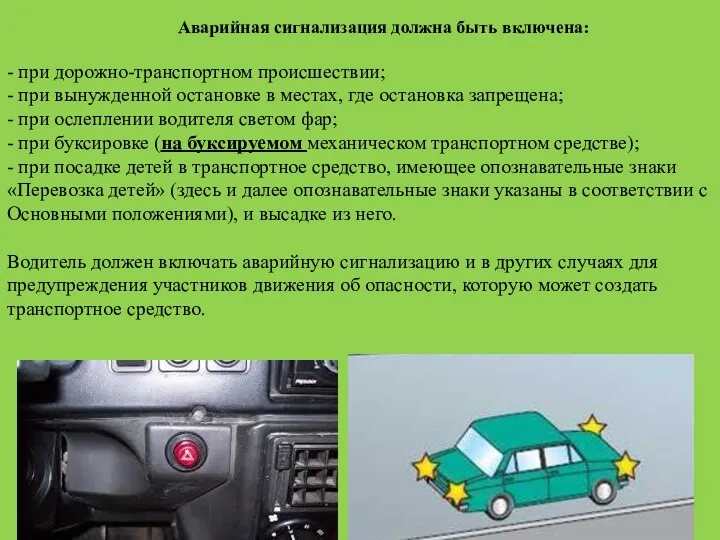

Общая характеристика административных правонарушений безопасности движения и эксплуатации транспорта Применение аварийной сигнализации и знака аварийной остановки

Применение аварийной сигнализации и знака аварийной остановки Целые уравнения и способы их решения

Целые уравнения и способы их решения Арабское лекарствоведение

Арабское лекарствоведение Топливно-энергетический комплекс России

Топливно-энергетический комплекс России Модальные глаголы

Модальные глаголы Экологические проблемы России

Экологические проблемы России Презентация Что значит быть толерантным

Презентация Что значит быть толерантным SWOT-анализ

SWOT-анализ Кадырова Светлана Проект

Кадырова Светлана Проект Воспитай отличника

Воспитай отличника 23 февраля

23 февраля Техносферная безопасность

Техносферная безопасность Презентация урока Мира.

Презентация урока Мира. Тайвань в системе интеграционных группировок

Тайвань в системе интеграционных группировок Жердегі тіршілік үшін судың маңызы

Жердегі тіршілік үшін судың маңызы Субъекты предпринимательского права. (Лекция 5)

Субъекты предпринимательского права. (Лекция 5) визитная карточка

визитная карточка