Содержание

- 2. В настоящее время широко используются два способа получения прутковых полуфабрикатов из быстрорежущих сталей: 1)Порошковое спекание с

- 3. Порошковое спекание приводит к более однородному химическому составу и структурному состоянию быстрорежущих сталей, однако трудоемкость такого

- 4. Заготовка изготавливается горячей прокаткой, но при этом в продольном направлении наблюдается наличие грубых строк, полосчатости и

- 5. Цель: установить влияние деформационно-термической обработки на структурные особенности и свойства образцов быстрорежущей стали Р6М5, полученных методом

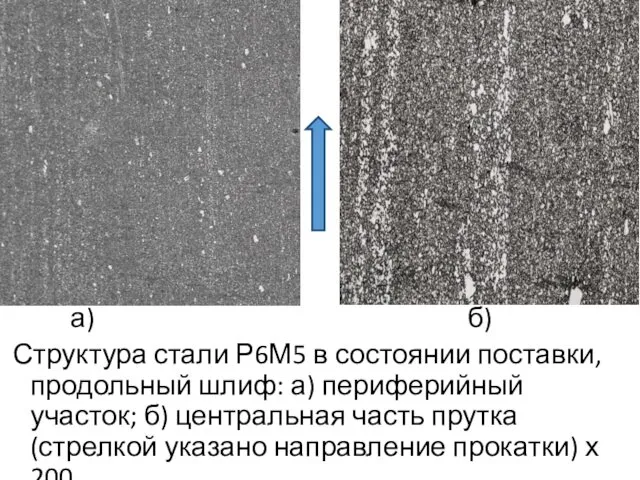

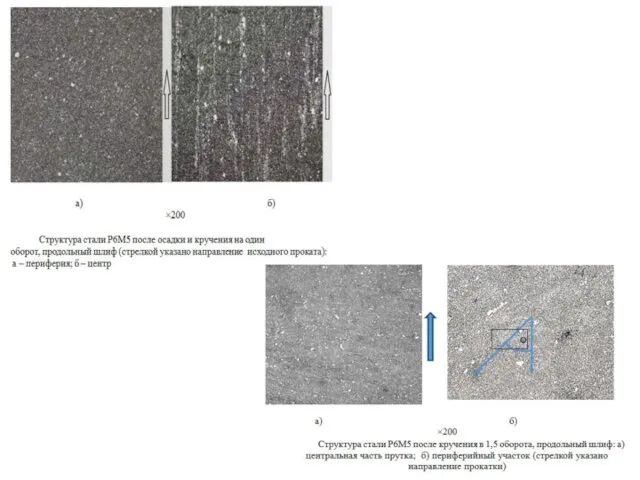

- 6. а) б) Структура стали Р6М5 в состоянии поставки, продольный шлиф: а) периферийный участок; б) центральная часть

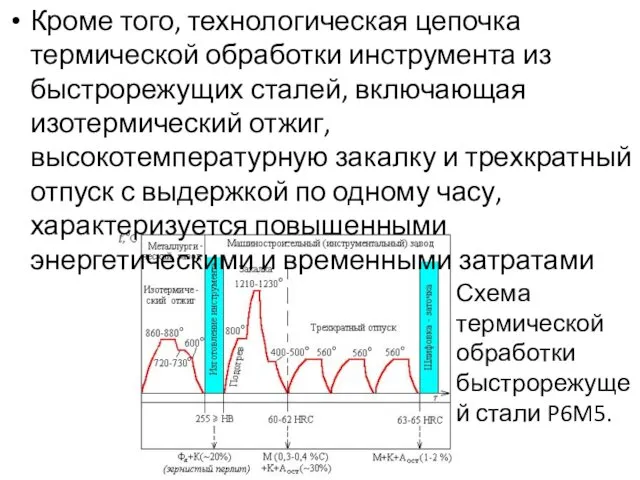

- 7. Кроме того, технологическая цепочка термической обработки инструмента из быстрорежущих сталей, включающая изотермический отжиг, высокотемпературную закалку и

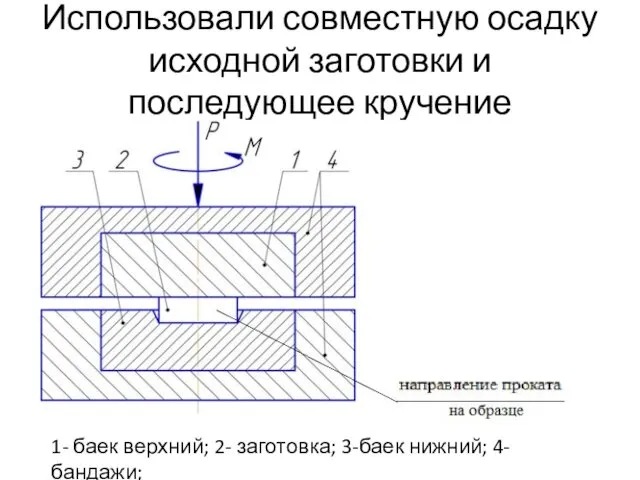

- 8. Использовали совместную осадку исходной заготовки и последующее кручение 1- баек верхний; 2- заготовка; 3-баек нижний; 4-

- 9. Образцы и условия испытаний Образцы диаметром 20 мм и толщиной 2,2 мм. Образцы подвергались осадке в

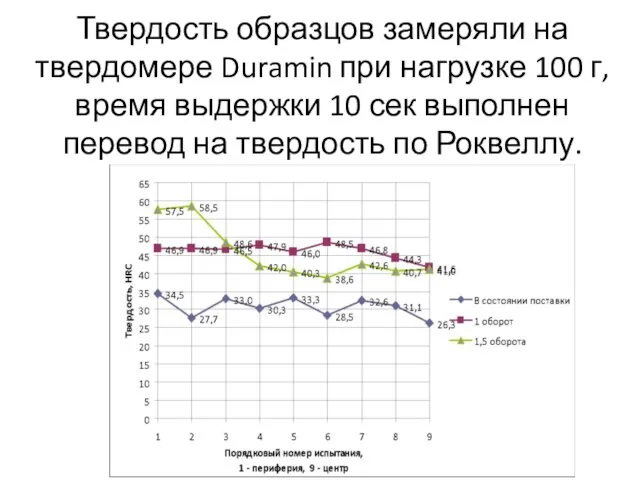

- 11. Твердость образцов замеряли на твердомере Duramin при нагрузке 100 г, время выдержки 10 сек выполнен перевод

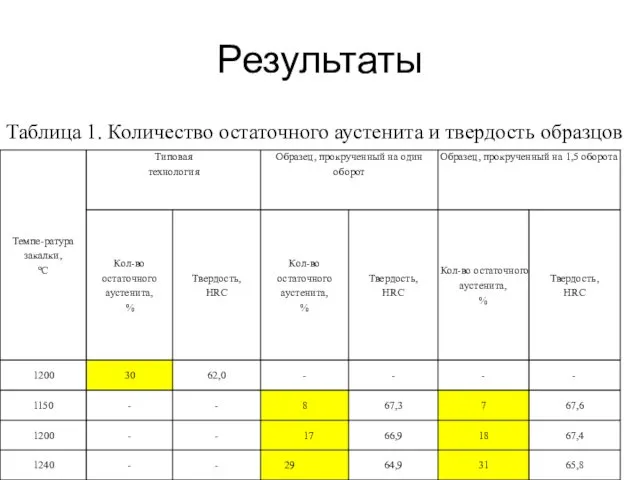

- 12. Результаты Таблица 1. Количество остаточного аустенита и твердость образцов

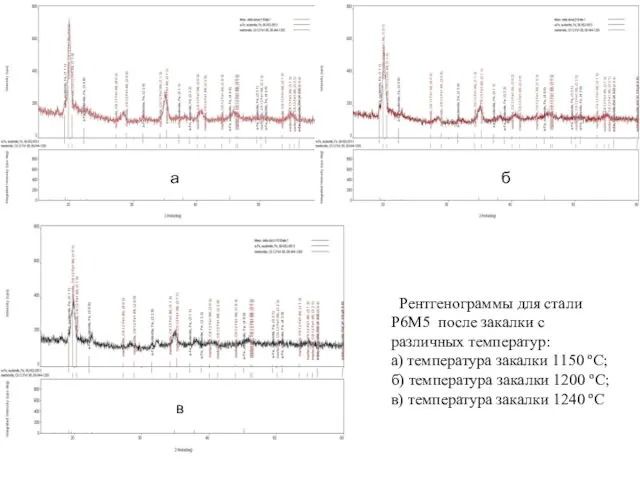

- 13. Рентгенограммы для стали Р6М5 после закалки с различных температур: а) температура закалки 1150 ºС; б) температура

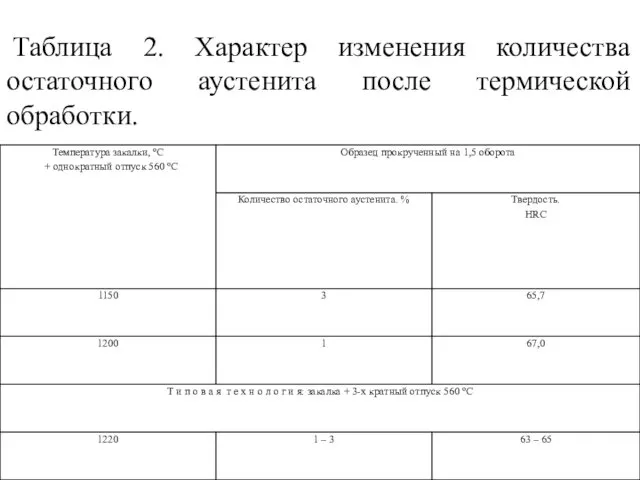

- 14. Таблица 2. Характер изменения количества остаточного аустенита после термической обработки.

- 15. Выводы получать карбидооднородную структуру по сечению профиля заготовки из стали Р6М5 по сравнению с традиционным методом;

- 16. Планы на будущие 1) Исследование влияния ионного азотирования на структуру и механические свойства быстрорежущей стали Р6М5

- 18. Скачать презентацию

Жил человек... христианские притчи.

Жил человек... христианские притчи. Неделя русского языка и литературы в школе

Неделя русского языка и литературы в школе Хирургические болезни тонкой и ободочной кишок

Хирургические болезни тонкой и ободочной кишок Diva2 - inspiration auto door opener

Diva2 - inspiration auto door opener КВН Сказка, сказка, приходи!

КВН Сказка, сказка, приходи! Майнкрафт. Викторина

Майнкрафт. Викторина 11f32c3e0b72bb73b3f95f868e51de85 (2)

11f32c3e0b72bb73b3f95f868e51de85 (2) Преступления против личности

Преступления против личности Бенталь (Лекція 5)

Бенталь (Лекція 5) Презентация Наш любимый край

Презентация Наш любимый край Бетонның қасиеттері

Бетонның қасиеттері Подготовка специалистов по использованию ТНУ в схемах тепло- и холодоснабжения зданий на экспериментальной установке

Подготовка специалистов по использованию ТНУ в схемах тепло- и холодоснабжения зданий на экспериментальной установке Основы безопасности информационных технологий. Виртуальные частные сети

Основы безопасности информационных технологий. Виртуальные частные сети презентация к уроку по теме Азотная кислота

презентация к уроку по теме Азотная кислота Fast Frequency and Response Measurements using FFTs

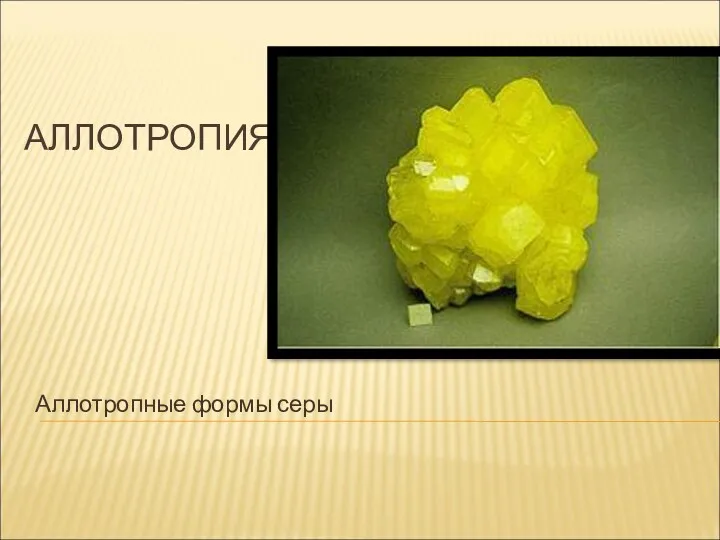

Fast Frequency and Response Measurements using FFTs Аллотропия серы

Аллотропия серы Проектирование воротников различных форм в легкой одежде

Проектирование воротников различных форм в легкой одежде Психоэмоциональное напряжение как фактор риска соматических заболеваний детей в условиях Арктического региона

Психоэмоциональное напряжение как фактор риска соматических заболеваний детей в условиях Арктического региона Мощность и КПД электрических машин

Мощность и КПД электрических машин Arduino — это комбинация аппаратной и программной частей

Arduino — это комбинация аппаратной и программной частей презентация к уроку технология УМК Гармония 1 класс по теме Работа с бумагой

презентация к уроку технология УМК Гармония 1 класс по теме Работа с бумагой Праздничный парад - презентация к празднику День защитника Отечества.

Праздничный парад - презентация к празднику День защитника Отечества. Составление рассказа по картине Кошка с котятами

Составление рассказа по картине Кошка с котятами Изменение температуры воздуха в станице Смоленской за период 2009-2012 год.

Изменение температуры воздуха в станице Смоленской за период 2009-2012 год. Материаловеденье. Натуральные волокна растительного происхождения. Изготовление ткани

Материаловеденье. Натуральные волокна растительного происхождения. Изготовление ткани Обществознание. Экономика Занятие №9

Обществознание. Экономика Занятие №9 ОТКРЫТЫЙ УРОК ПО РУССКОМУ ЯЗЫКУ ВО 2 А КЛАССЕ ПО ТЕМЕ Написание слов типа орел и Орел

ОТКРЫТЫЙ УРОК ПО РУССКОМУ ЯЗЫКУ ВО 2 А КЛАССЕ ПО ТЕМЕ Написание слов типа орел и Орел Кометы, астеройды, метеориты

Кометы, астеройды, метеориты