Содержание

- 2. В настоящее время широко используются два способа получения прутковых полуфабрикатов из быстрорежущих сталей: 1)Порошковое спекание с

- 3. Цель: установить влияние деформационно-термической обработки на структурные особенности и свойства образцов быстрорежущей стали Р6М5, полученных методом

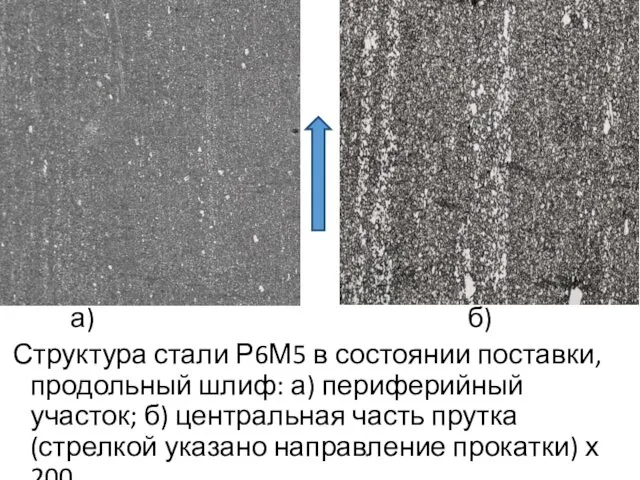

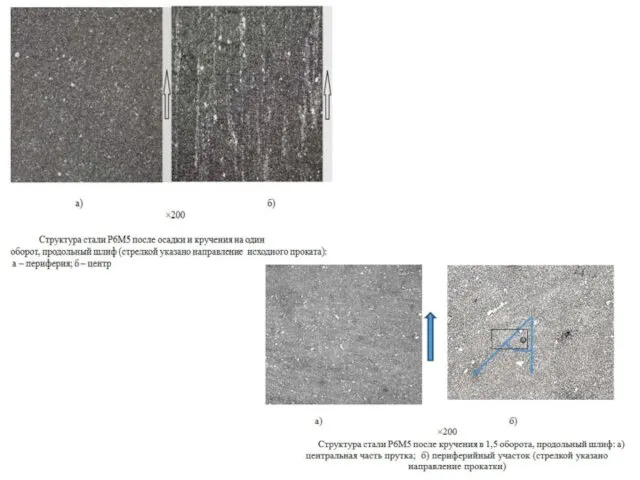

- 4. а) б) Структура стали Р6М5 в состоянии поставки, продольный шлиф: а) периферийный участок; б) центральная часть

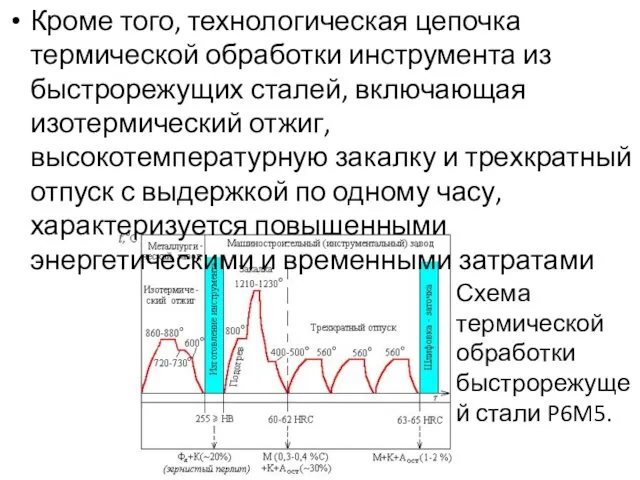

- 5. Кроме того, технологическая цепочка термической обработки инструмента из быстрорежущих сталей, включающая изотермический отжиг, высокотемпературную закалку и

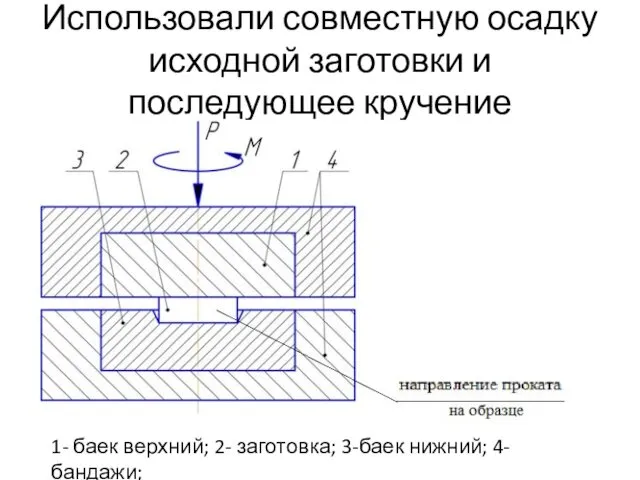

- 6. Использовали совместную осадку исходной заготовки и последующее кручение 1- баек верхний; 2- заготовка; 3-баек нижний; 4-

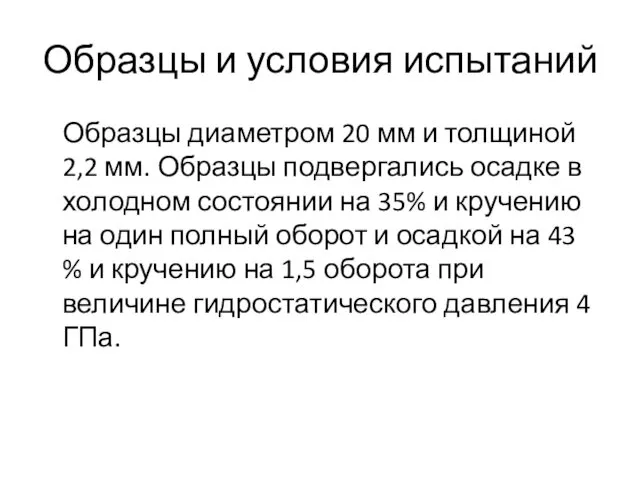

- 7. Образцы и условия испытаний Образцы диаметром 20 мм и толщиной 2,2 мм. Образцы подвергались осадке в

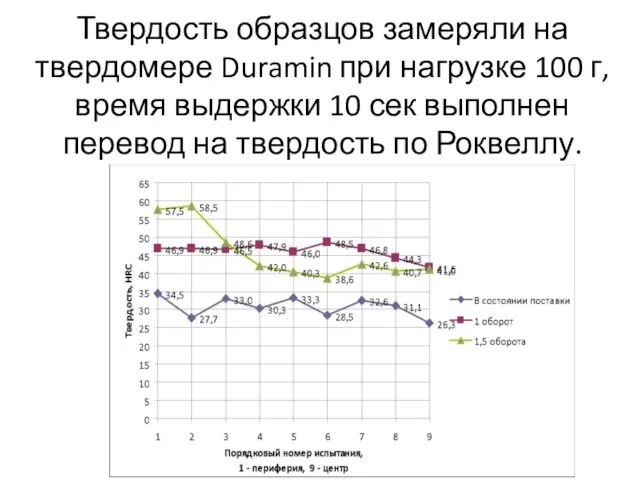

- 9. Твердость образцов замеряли на твердомере Duramin при нагрузке 100 г, время выдержки 10 сек выполнен перевод

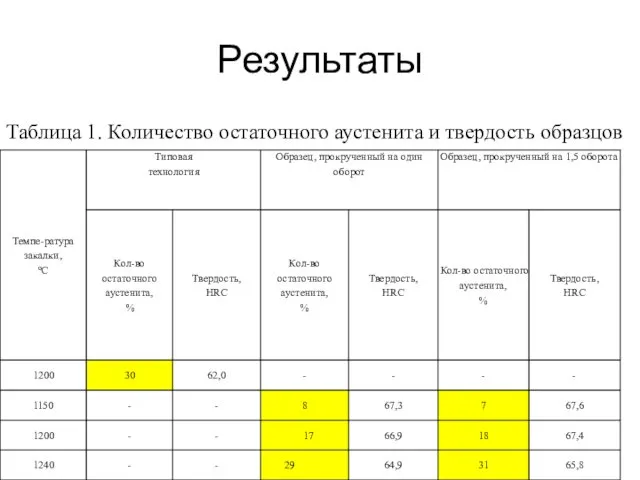

- 10. Результаты Таблица 1. Количество остаточного аустенита и твердость образцов

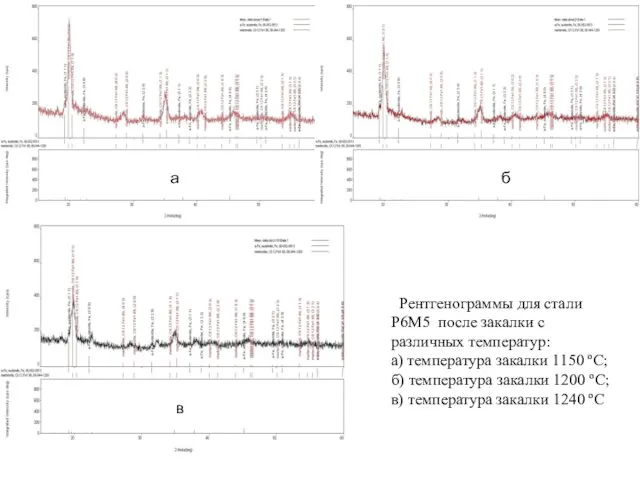

- 11. Рентгенограммы для стали Р6М5 после закалки с различных температур: а) температура закалки 1150 ºС; б) температура

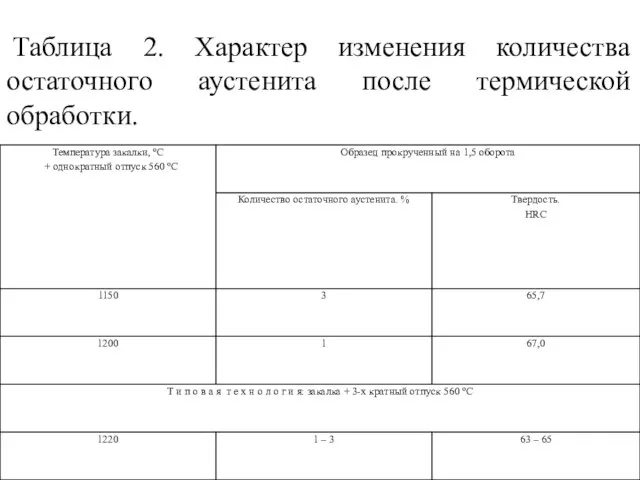

- 12. Таблица 2. Характер изменения количества остаточного аустенита после термической обработки.

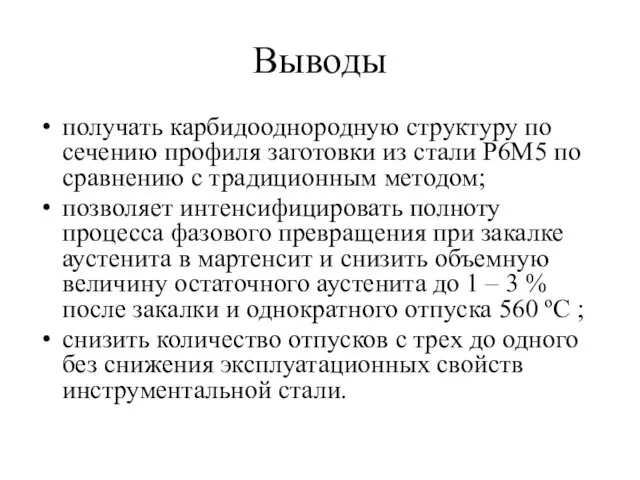

- 13. Выводы получать карбидооднородную структуру по сечению профиля заготовки из стали Р6М5 по сравнению с традиционным методом;

- 14. Планы на будущие 1) Исследование влияния ионного азотирования на структуру и механические свойства быстрорежущей стали Р6М5

- 16. Скачать презентацию

Корзина с еловыми шишками

Корзина с еловыми шишками Строение вещества

Строение вещества Закупки у единственного поставщика (44-ФЗ)

Закупки у единственного поставщика (44-ФЗ) Тема любви в творчестве Ф.И. Тютчева

Тема любви в творчестве Ф.И. Тютчева Захист навколишнього середовища

Захист навколишнього середовища Котики такие Разные!!!

Котики такие Разные!!! Воспитание личности юных шахматистов младшего школьного возраста в тренировочном процессе

Воспитание личности юных шахматистов младшего школьного возраста в тренировочном процессе The impact of advertising communications on brand image through media

The impact of advertising communications on brand image through media Классификация компьютерных вирусов

Классификация компьютерных вирусов Понятие и сущность уголовного права

Понятие и сущность уголовного права Добрый мир

Добрый мир Кандидат на пост президента школы

Кандидат на пост президента школы Основы проектирования туристских комплексов с основами инженерной графики

Основы проектирования туристских комплексов с основами инженерной графики Порядок выдачи листков нетрудоспособности. Приказ Министерства здравоохранения и социального развития РФ

Порядок выдачи листков нетрудоспособности. Приказ Министерства здравоохранения и социального развития РФ Развивающая предметно-пространственная среда в группе Смешарики

Развивающая предметно-пространственная среда в группе Смешарики Правильные многогранники

Правильные многогранники Кали-сантарана-упанишад

Кали-сантарана-упанишад Композиялық материалдар

Композиялық материалдар Принципы построения параллельных вычислительных систем. Лекция 2

Принципы построения параллельных вычислительных систем. Лекция 2 Улица Карбышева - улица имени Героя Советского Союза

Улица Карбышева - улица имени Героя Советского Союза Международный проект. Бизнес-академия OriBinar

Международный проект. Бизнес-академия OriBinar Омега-3 Тяньши. Витамины здоровья и красоты для любого возраста

Омега-3 Тяньши. Витамины здоровья и красоты для любого возраста МОЁ ЭЛЕКТРОННОЕ ПОРТФОЛИО

МОЁ ЭЛЕКТРОННОЕ ПОРТФОЛИО Титан и его сплавы

Титан и его сплавы Деформации основания

Деформации основания Будова деревини

Будова деревини 3.2. Лабиринт. Подпрограммы. Энкодеры [ТРИК]

3.2. Лабиринт. Подпрограммы. Энкодеры [ТРИК] Классный час на тему Лучик солнца - доброта

Классный час на тему Лучик солнца - доброта