Смазочно-охлаждающие технологические среды (СОТС). Обрабатываемость конструкционных материалов презентация

Содержание

- 2. обрабатываемость Обрабатываемость материалов – способность материалов подвергаться резанию по ряду технологических показателей, а именно: допускаемая скорость

- 3. обрабатываемость При черновой обработке важны показатели: максимально возможная производительность, - величина составляющих силы резания, условия транспортировки

- 4. обрабатываемость Производительность и себестоимость обработки зависят главным образом от допускаемой скорости резания, поэтому основным показателем обрабатываемости

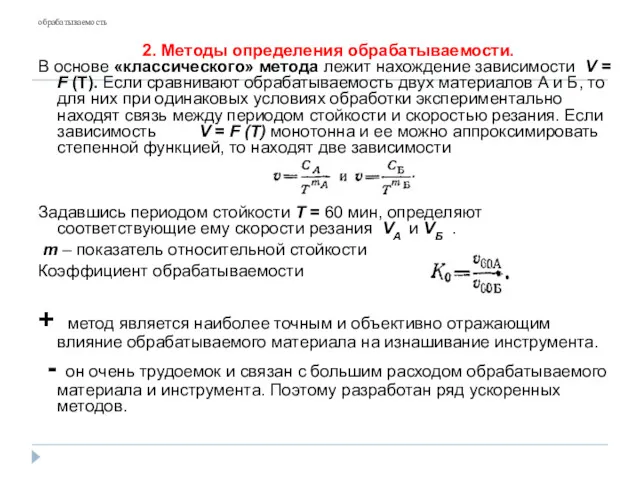

- 5. обрабатываемость 2. Методы определения обрабатываемости. В основе «классического» метода лежит нахождение зависимости V = F (Т).

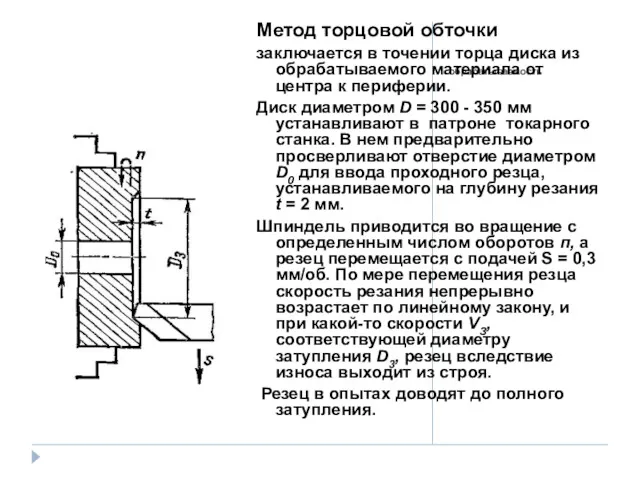

- 6. обрабатываемость Метод торцовой обточки заключается в точении торца диска из обрабатываемого материала от центра к периферии.

- 7. обрабатываемость Чем лучше обрабатываемость материала, тем больше будет диаметр затупления Dз и соответствующая ему скорость резания

- 8. обрабатываемость Метод А. С. Кондратова основан на положении, что интенсивность износа резца практически можно считать независимой

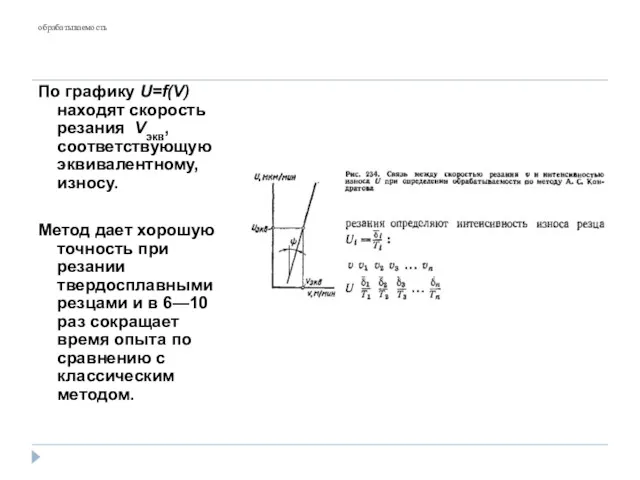

- 9. обрабатываемость По графику U=f(V) находят скорость резания Vэкв, соответствующую эквивалентному, износу. Метод дает хорошую точность при

- 10. обрабатываемость ОБРАБАТЫВАЕМОСТЬ РАЗЛИЧНЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ Обрабатываемость материалов, как технологическое свойство, определяется их химическим составом и структурным

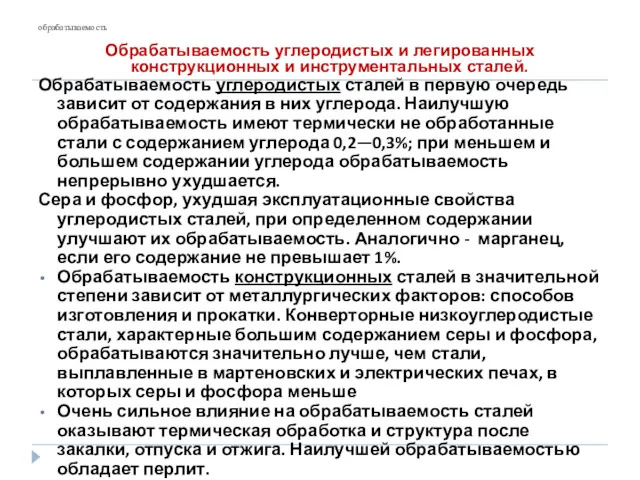

- 11. обрабатываемость Обрабатываемость углеродистых и легированных конструкционных и инструментальных сталей. Обрабатываемость углеродистых сталей в первую очередь зависит

- 12. обрабатываемость

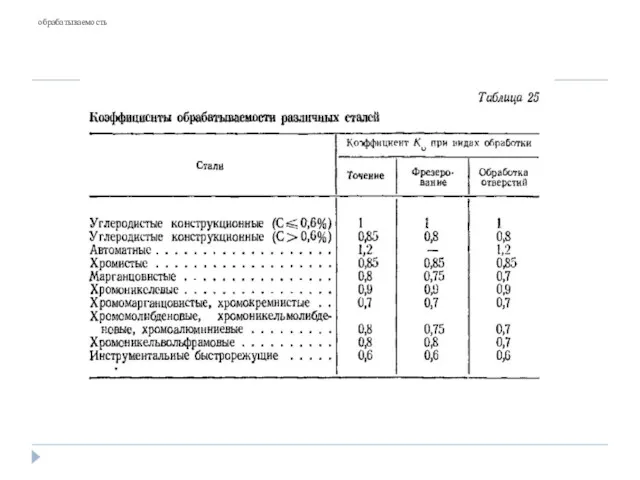

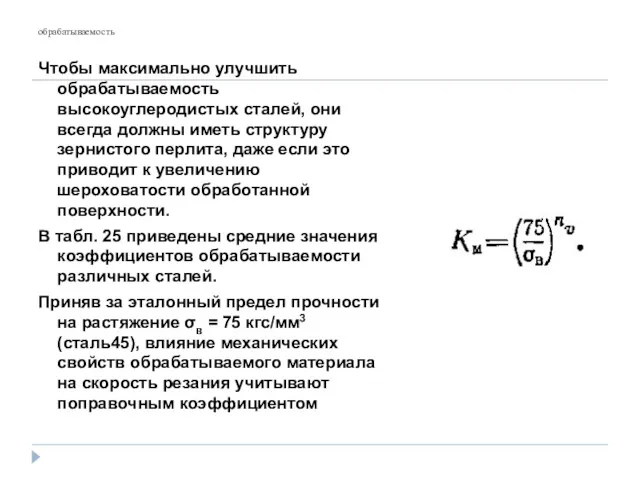

- 13. обрабатываемость Чтобы максимально улучшить обрабатываемость высокоуглеродистых сталей, они всегда должны иметь структуру зернистого перлита, даже если

- 14. обрабатываемость Обрабатываемость нержавеющих, жаростойких и жаропрочных сталей и сплавов. Наиболее распространенными представителями этой группы материалов являются

- 15. обрабатываемость Жаростойкие и жаропрочные стали аустенитного класса отличаются высокой степенью упрочнения при превращении срезаемого слоя в

- 16. обрабатываемость

- 17. обрабатываемость Обрабатываемость титановых сплавов. Прочностные и технологические характеристики титановых сплавов зависят от химического состава, структуры и

- 18. обрабатываемость Для титановых сплавов характерны малая пластичность и способность к упрочнению. Из-за суставчатого и элементного строения

- 19. обрабатываемость Низкая теплопроводность и малая ширина площадки контакта на передней поверхности приводят к высоким температурам резания,

- 20. обрабатываемость Обрабатываемость чугунов. По обрабатываемости чугуны разделяют на четыре группы: ферритные, содержащие феррит и графит; перлитные

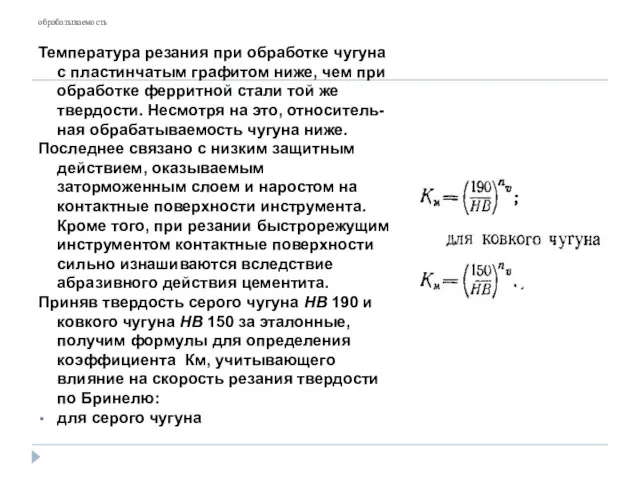

- 21. обрабатываемость Температура резания при обработке чугуна с пластинчатым графитом ниже, чем при обработке ферритной стали той

- 22. СОЖ СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ЖИДКОСТИ, ПРИМЕНЯЕМЫЕ ПРИ РЕЗАНИИ Большинство операций механической обработки осуществляется с применением смазочно-охлаждающих жидкостей (СОЖ).

- 23. СОЖ Физические пленки образуются вследствие молекулярной адсорбции. Условием образования физических пленок является присутствие в СОЖ поверхностно-активных

- 24. СОЖ В качестве поверхностно-активных присадок применяют олеиновую кислоту, нафтеновую кислоту (асидол), окисленный петролатум и некоторые эфиры.

- 25. СОЖ Физические, химические и механические пленки в различной степени уменьшают силу трения и адгезионное взаимодей-ствие между

- 26. СОЖ Все применяемые в настоящее время СОЖ можно разделить на имеющие в своей основе воду (водные

- 27. СОЖ Большое распространение получили минеральные масла, активированные серой, — сульфофрезолы. Сульфофрезол состоит из осерненного нигрола или

- 29. Скачать презентацию

Почвы России Презентация к уроку географии 8 класс

Почвы России Презентация к уроку географии 8 класс Бизнес на взлет

Бизнес на взлет Презентация к внеклассному мероприятию -интеллектуальной игре Цветик -семицветик.

Презентация к внеклассному мероприятию -интеллектуальной игре Цветик -семицветик. Договор подряда

Договор подряда Разработка нефтяных месторождений

Разработка нефтяных месторождений Специфика разработки стратегии предприятия

Специфика разработки стратегии предприятия Стихи о дорожных знаках.

Стихи о дорожных знаках. Характеристика органических соединений

Характеристика органических соединений Професси подводный археолог

Професси подводный археолог Загадки

Загадки мендель

мендель Мультимедийная презентация к уроку по теме Жиры

Мультимедийная презентация к уроку по теме Жиры Строение и функции мембран. Возбудимые ткани и их общие свойства

Строение и функции мембран. Возбудимые ткани и их общие свойства Проектная и исследовательская деятельность по технологии в рамках ФГОС

Проектная и исследовательская деятельность по технологии в рамках ФГОС Проектирование и защита баз данных в MS SQL Server

Проектирование и защита баз данных в MS SQL Server Первичный финансовый мониторинг

Первичный финансовый мониторинг Обработка застёжки низа рукава

Обработка застёжки низа рукава Конспект урока и презентация к уроку географии Западная и Центральная Африка. Нигерия.

Конспект урока и презентация к уроку географии Западная и Центральная Африка. Нигерия. Человеческий глаз как оптическая система

Человеческий глаз как оптическая система Итоги деятельности за навигацию 2022 года

Итоги деятельности за навигацию 2022 года Мама

Мама Подготовка к сочинению-рассуждению по тексту. К5, К6

Подготовка к сочинению-рассуждению по тексту. К5, К6 Секрет созревания овощей и фруктов

Секрет созревания овощей и фруктов Электрические ТС в городской среде, или по городу-саду без шума и пыли

Электрические ТС в городской среде, или по городу-саду без шума и пыли Шкала рН. Функции воды в организме

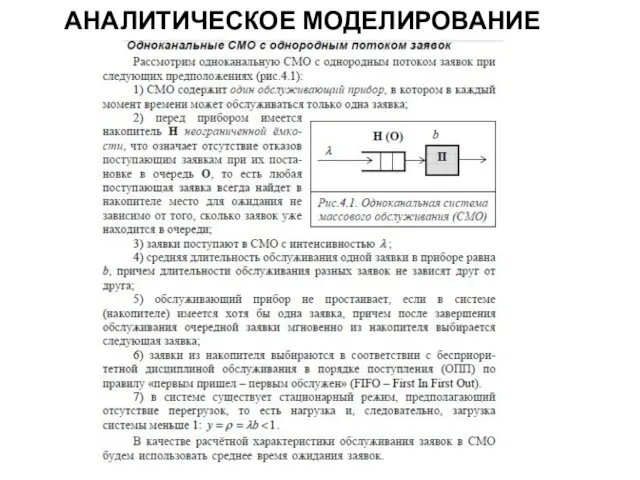

Шкала рН. Функции воды в организме Аналитическое моделирование. Лекция 7. Характеристики СМО общего вида G/G/1

Аналитическое моделирование. Лекция 7. Характеристики СМО общего вида G/G/1 Урок по технологии 4 класс

Урок по технологии 4 класс Водяной

Водяной