Слайд 2

Получение волокна, как и в описанном выше способе, производят в

две стадии.

Смешивание волокна со связующим может производиться тремя способами:

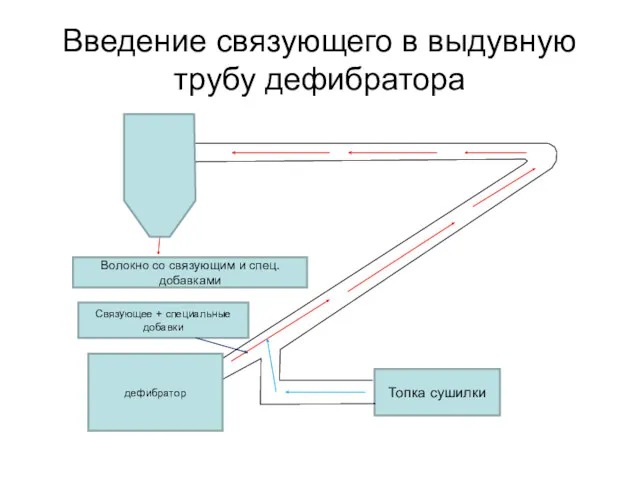

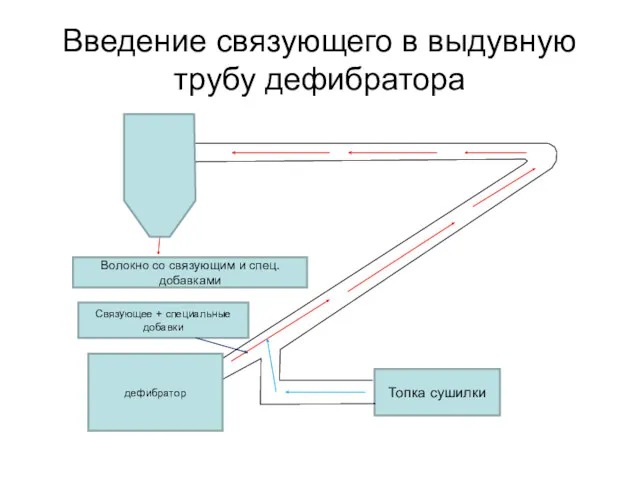

введение связующего в выдувную трубу дефибратора. В данном случае используют фенолформальдегидную смолу СФЖ- 3014. Расход связующего составляет от 2,2 до 6% к массе сухого волокна;

введение связующего в трубопровод сушилки волокна (КФ-МТ без отвердителя);

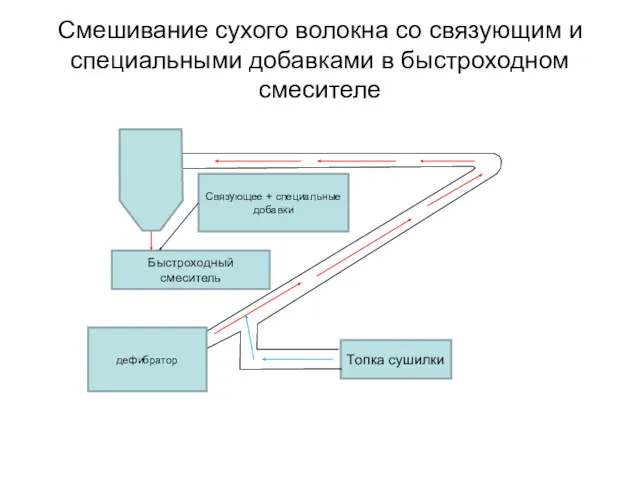

смешивание сухого фракционированного волокна и связующего в быстроходных смесителях ДСМ- 7.

Слайд 3

Сушка волокна производится в двухступенчатых сушилках. На первой стадии влажность волокна

снижается до 80…90%

После второй стадии сушки влажность волокна после введения связующего составляет около 8%.

Слайд 4

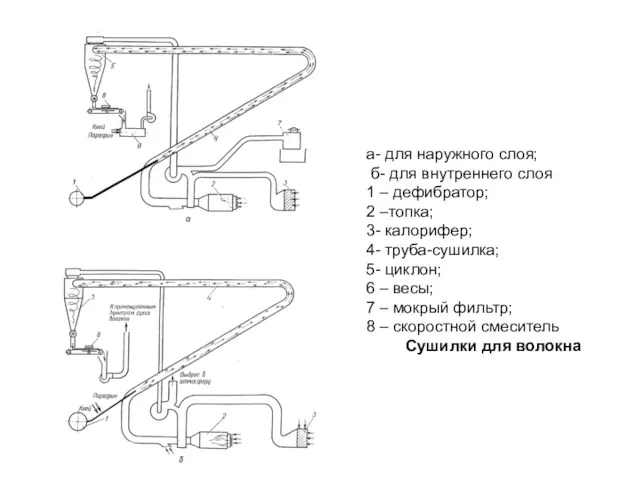

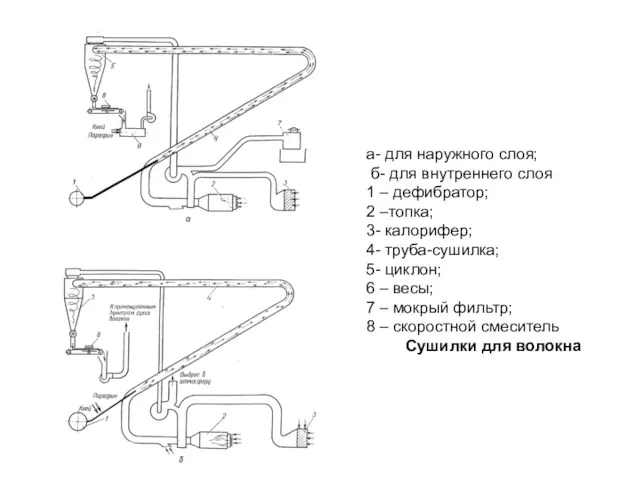

а- для наружного слоя;

б- для внутреннего слоя

1 – дефибратор;

2

–топка;

3- калорифер;

4- труба-сушилка;

5- циклон;

6 – весы;

7 – мокрый фильтр;

8 – скоростной смеситель

Сушилки для волокна

Слайд 5

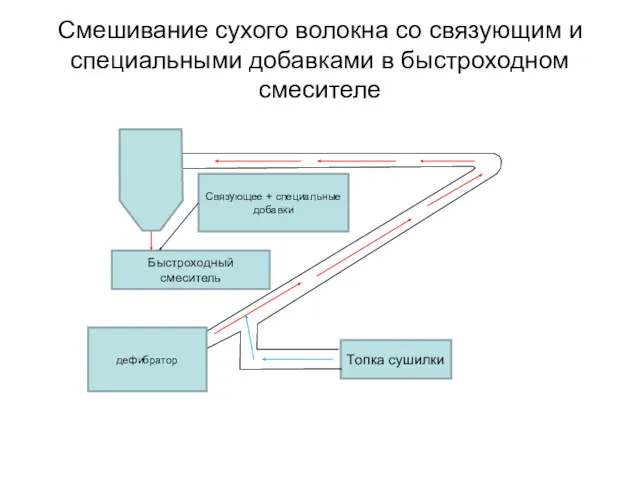

Смешивание сухого волокна со связующим и специальными добавками в быстроходном смесителе

Слайд 6

Введение связующего в выдувную трубу дефибратора

Слайд 7

Сортировка (фракционирование) волокна

Сухое волокно поступает на операцию фракционирования, где разделяется

по размерам.

Грубое волокно оставшееся на сите с отверстиями 1 мм идет на формирование внутреннего слоя, мелкое волокно – на формирование наружных слоев плит.

Слайд 8

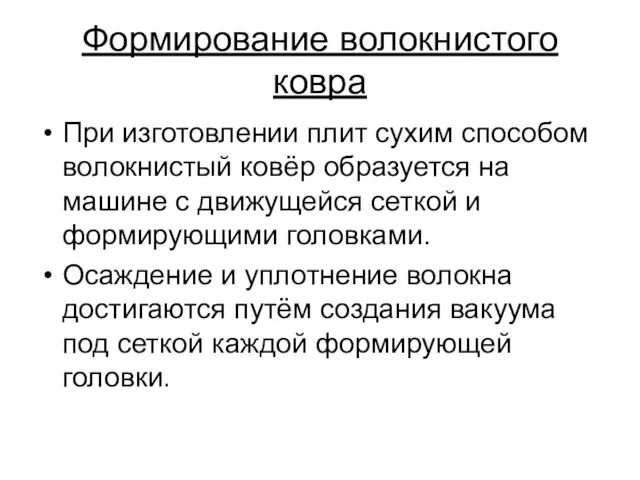

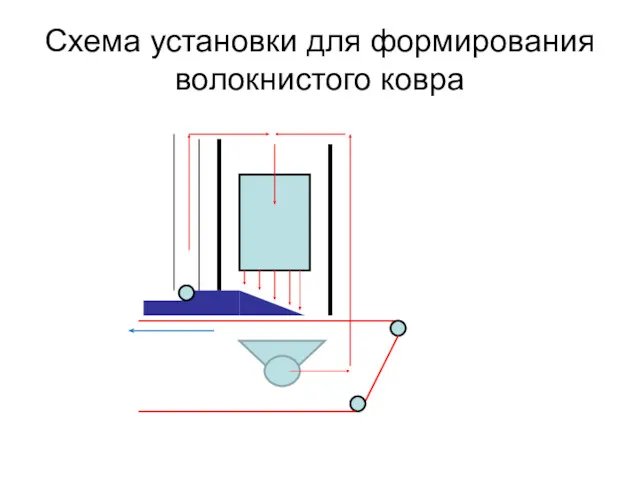

Формирование волокнистого ковра

При изготовлении плит сухим способом волокнистый ковёр образуется

на машине с движущейся сеткой и формирующими головками.

Осаждение и уплотнение волокна достигаются путём создания вакуума под сеткой каждой формирующей головки.

Слайд 9

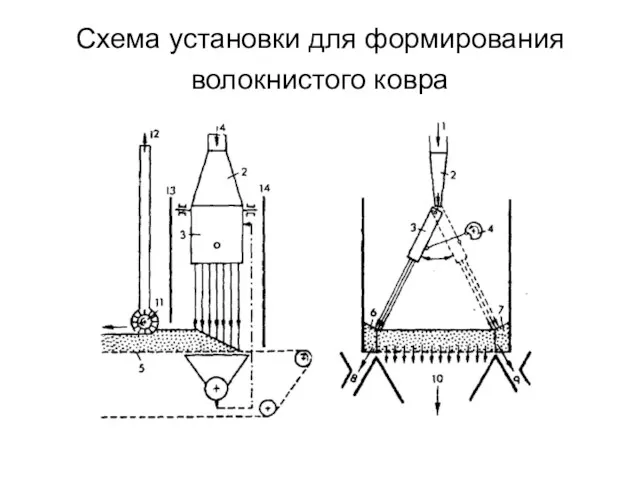

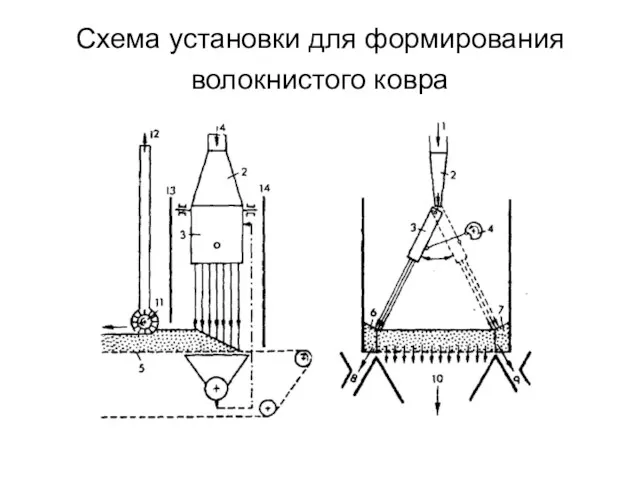

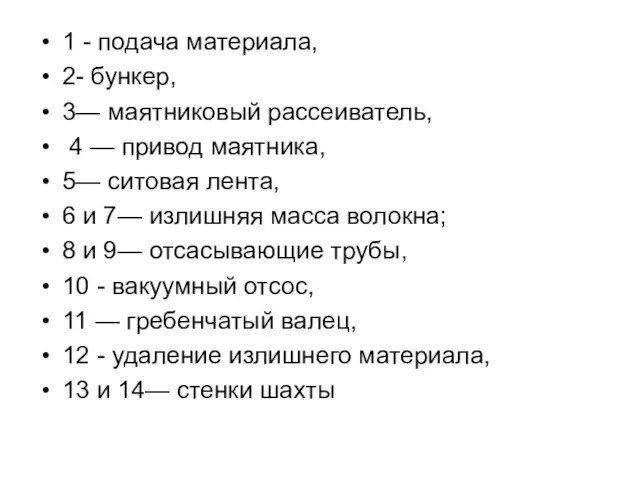

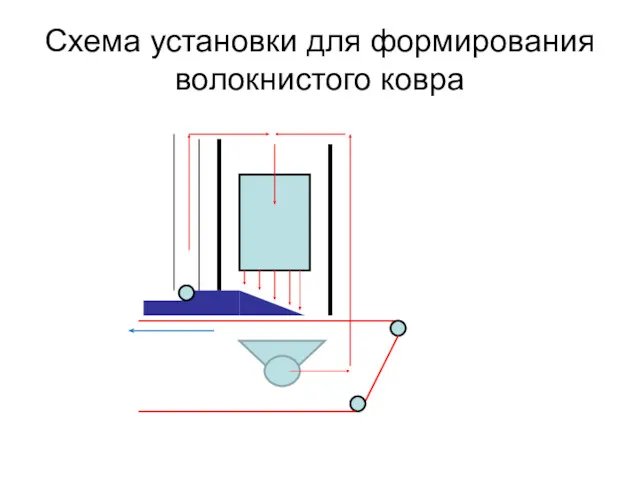

Схема установки для формирования волокнистого ковра

Слайд 10

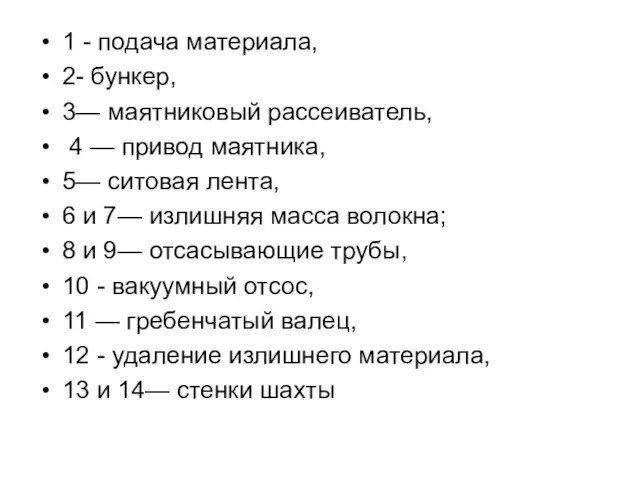

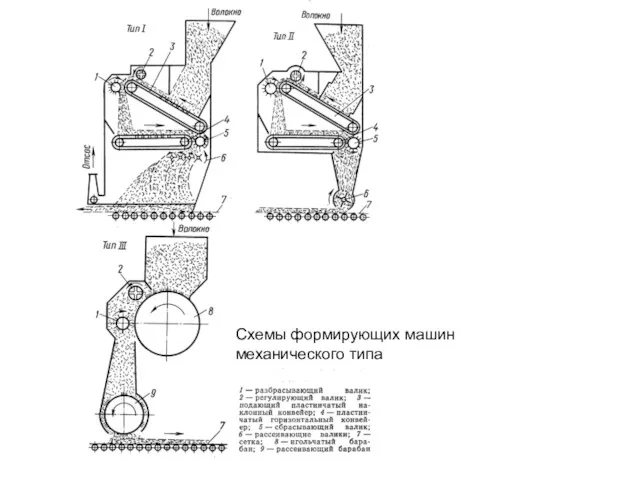

1 - подача материала,

2- бункер,

3— маятниковый рассеиватель,

4 —

привод маятника,

5— ситовая лента,

6 и 7— излишняя масса волокна;

8 и 9— отсасывающие трубы,

10 - вакуумный отсос,

11 — гребенчатый валец,

12 - удаление излишнего материала,

13 и 14— стенки шахты

Слайд 11

Схема установки для формирования волокнистого ковра

Слайд 12

Схема формирующей машины для производства MDF

1 -горизонтальный бункер для волокна,

2 - донный конвейер 3 – вальцовая стенка,

4— конвейер для формирования ковра,

5- гребенчатый валец для выравнивания поверхности ковра,

6 - изотопный плотномер (денсиметр)

Слайд 13

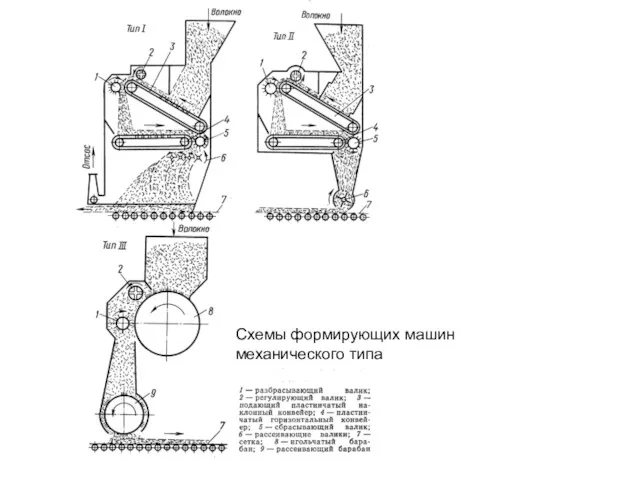

Схемы формирующих машин механического типа

Слайд 14

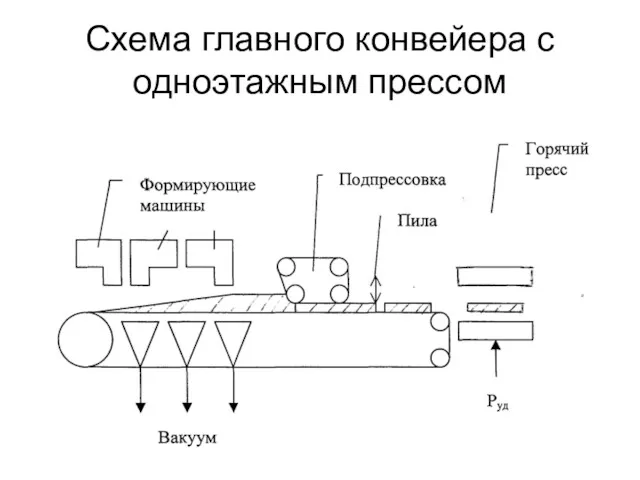

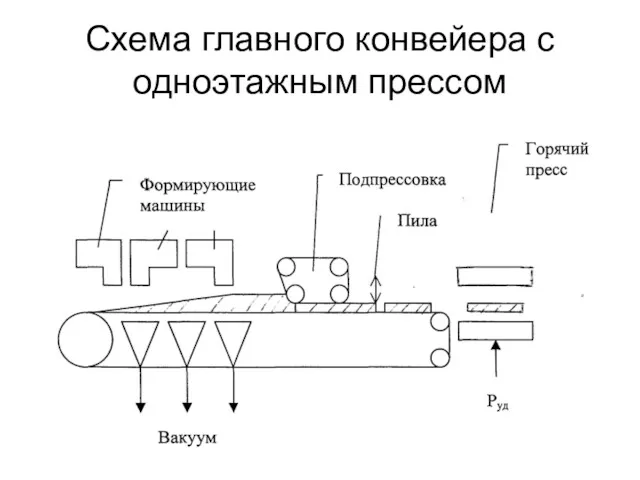

Схема главного конвейера с одноэтажным прессом

Слайд 15

Горячее прессование плит

Диаграмма прессования древесноволокнистых плит аналогична диаграмме прессования ДСтП.

Слайд 16

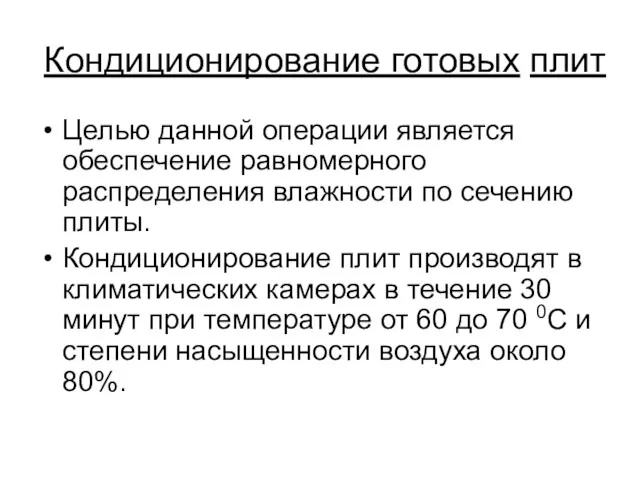

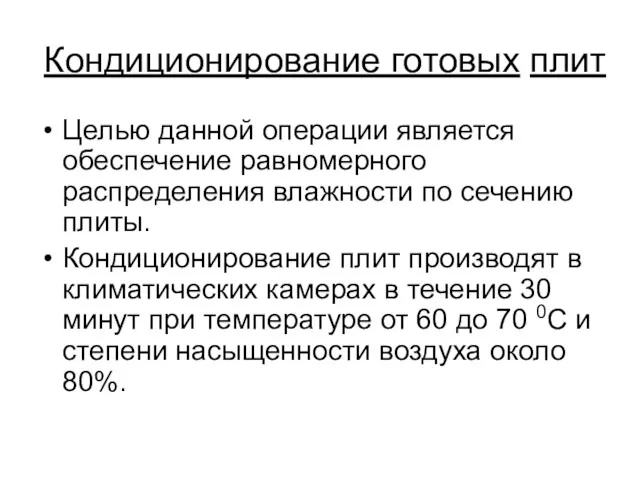

Кондиционирование готовых плит

Целью данной операции является обеспечение равномерного распределения влажности по

сечению плиты.

Кондиционирование плит производят в климатических камерах в течение 30 минут при температуре от 60 до 70 0С и степени насыщенности воздуха около 80%.

Слайд 17

Готовые плиты после кондиционирования поступают на операции форматной обрезки, сортировки и

упаковки плит.

Производство ДВП сухого способа производства примерно на 25% дороже производства ДСтП за счет энергоемкости размола щепы.

Слайд 18

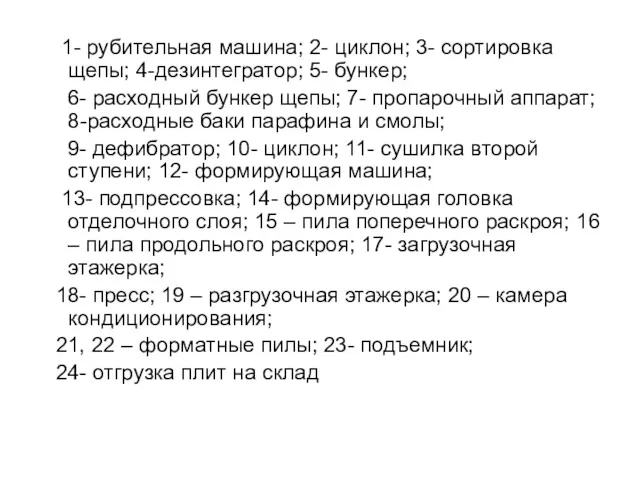

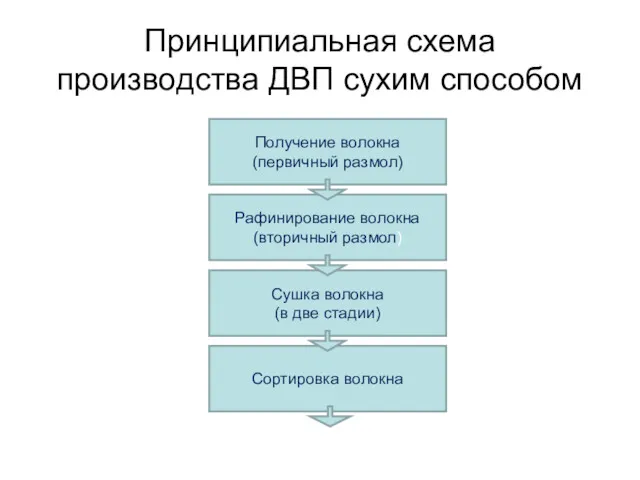

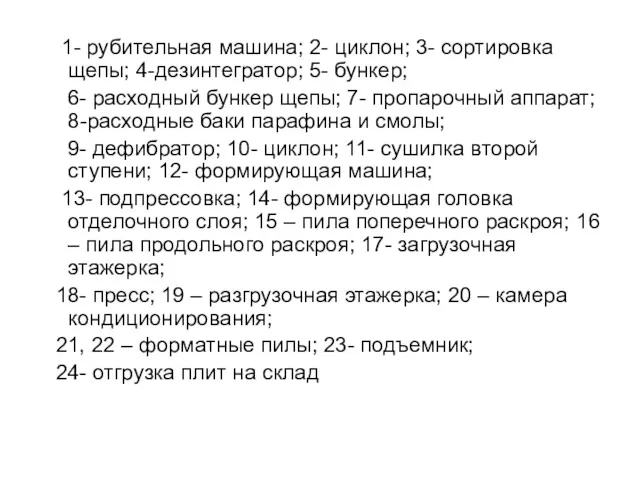

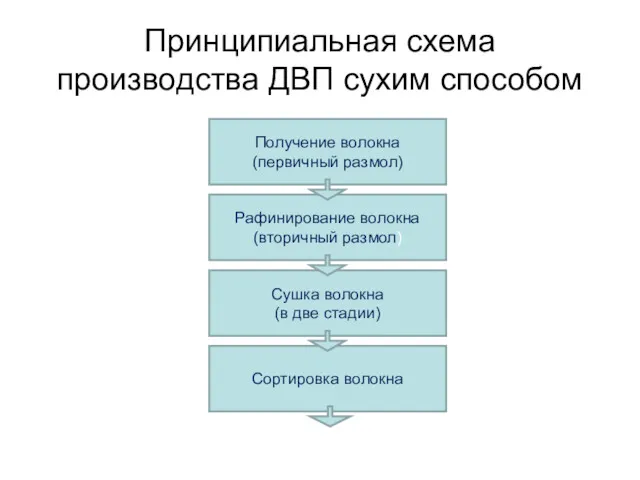

Принципиальная схема производства ДВП сухим способом

Слайд 19

1- рубительная машина; 2- циклон; 3- сортировка щепы; 4-дезинтегратор; 5-

бункер;

6- расходный бункер щепы; 7- пропарочный аппарат; 8-расходные баки парафина и смолы;

9- дефибратор; 10- циклон; 11- сушилка второй ступени; 12- формирующая машина;

13- подпрессовка; 14- формирующая головка отделочного слоя; 15 – пила поперечного раскроя; 16 – пила продольного раскроя; 17- загрузочная этажерка;

18- пресс; 19 – разгрузочная этажерка; 20 – камера кондиционирования;

21, 22 – форматные пилы; 23- подъемник;

24- отгрузка плит на склад

Слайд 20

Принципиальная схема производства ДВП сухим способом

Слайд 21

Как заставить себя учиться

Как заставить себя учиться Презентация к реферату: Теория конфликта. Э.Фромм

Презентация к реферату: Теория конфликта. Э.Фромм Постійні магніти. Магнітне поле Землі

Постійні магніти. Магнітне поле Землі Great_Britain

Great_Britain Ребусы

Ребусы История и современное состояние индустрии туризма и гостепримства Крыма

История и современное состояние индустрии туризма и гостепримства Крыма Животные и окружающая среда

Животные и окружающая среда Экологическое развитие старших дошкольников в художественно-творческой деятельности

Экологическое развитие старших дошкольников в художественно-творческой деятельности Разработка проекта наладки РТК на базе станка с ЧПУ на обработку детали Шестерня VIII оси 1к62-02-119

Разработка проекта наладки РТК на базе станка с ЧПУ на обработку детали Шестерня VIII оси 1к62-02-119 Conditional. Условные предложения

Conditional. Условные предложения Какие бывают животные

Какие бывают животные Методы обработки металлов давлением: прокатка, прессование и волочение

Методы обработки металлов давлением: прокатка, прессование и волочение Мыло, и иные моющие средства

Мыло, и иные моющие средства Культура Средневековья

Культура Средневековья Құрманғазы Сағырбайұлы

Құрманғазы Сағырбайұлы Технологія виробництва м’яса страусів

Технологія виробництва м’яса страусів Накопление эмоционально-чувственного опыта детей при проведении театрализованных представлений в ДОУ

Накопление эмоционально-чувственного опыта детей при проведении театрализованных представлений в ДОУ Проект О перелетных птицах

Проект О перелетных птицах Трудные случаи согласования подлежащего и сказуемого

Трудные случаи согласования подлежащего и сказуемого Луганская область в годы Великой Отечественной войны

Луганская область в годы Великой Отечественной войны Творческий проект Шкатулка

Творческий проект Шкатулка Изготовление изделия Самолет

Изготовление изделия Самолет Сюжет и содержание в картине. Анализ художественного произведения. 7 класс

Сюжет и содержание в картине. Анализ художественного произведения. 7 класс Проектирование генеральных планов промышленных территорий. Лекция 6

Проектирование генеральных планов промышленных территорий. Лекция 6 Соединения химических элементов. Валентность и степень окисления элементов

Соединения химических элементов. Валентность и степень окисления элементов Патоморфология туберкулеза

Патоморфология туберкулеза Использование различных видов театра в работе с детьми

Использование различных видов театра в работе с детьми Урок по теме Закономерности распределения основных элементов климата на территории России

Урок по теме Закономерности распределения основных элементов климата на территории России