Содержание

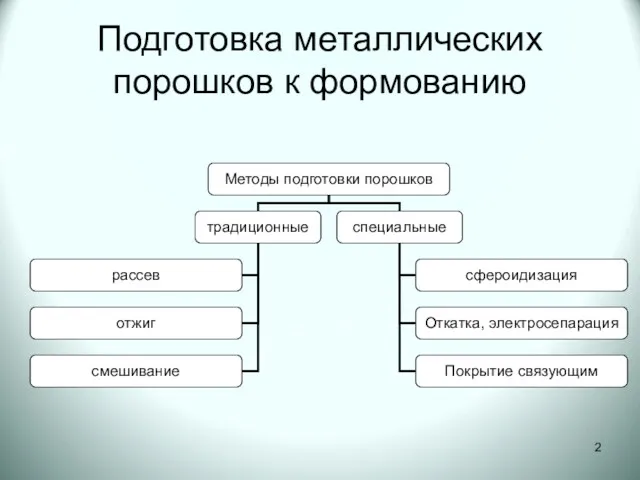

- 2. Подготовка металлических порошков к формованию

- 3. Методы классификации порошков

- 4. Отжиг Восстановление оксидов; Удаление летучих примесейЖ Снятие наклепа, что повышает пластичность и уплотняемость попрошка

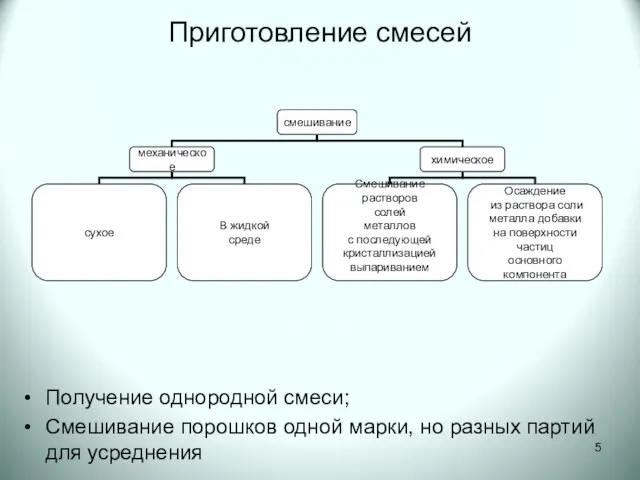

- 5. Приготовление смесей Получение однородной смеси; Смешивание порошков одной марки, но разных партий для усреднения

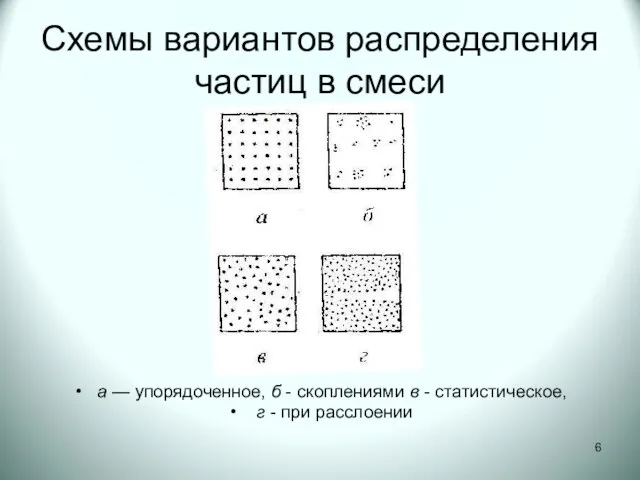

- 6. Схемы вариантов распределения частиц в смеси а — упорядоченное, б - скоплениями в - статистическое, г

- 7. Факторы, определяющие результат смешивания − свойства смесей (величина коэффициента трения между частицами, физические свойства материалов, удельные

- 8. Смешивание в жидкой среде Жидкость уменьшает силы трения; Уменьшаются электростатические силы притяжения между частицами; Возрастает подвижность

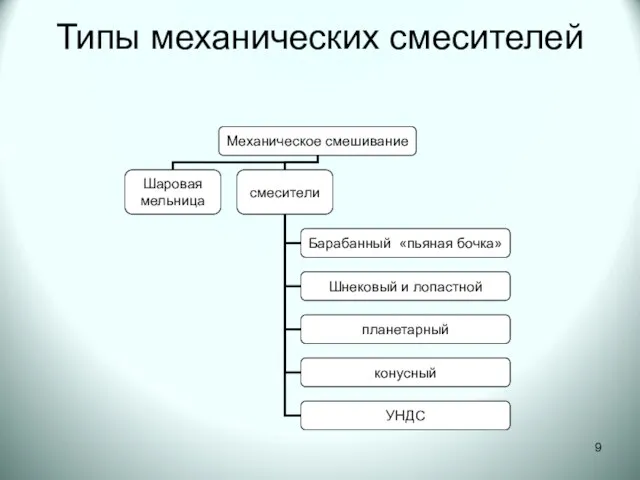

- 9. Типы механических смесителей

- 10. Шаровая мельница Преимущества: низкая цена на шаровые мельницы; легкость регулирования степени измельчения; Простота и надежность конструкции;

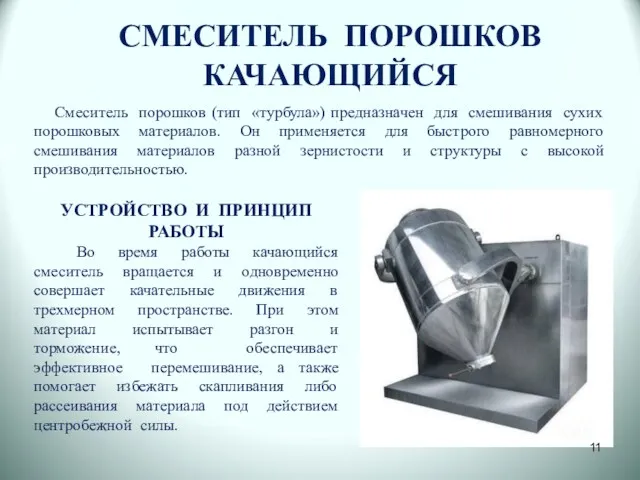

- 11. СМЕСИТЕЛЬ ПОРОШКОВ КАЧАЮЩИЙСЯ УСТРОЙСТВО И ПРИНЦИП РАБОТЫ Во время работы качающийся смеситель вращается и одновременно совершает

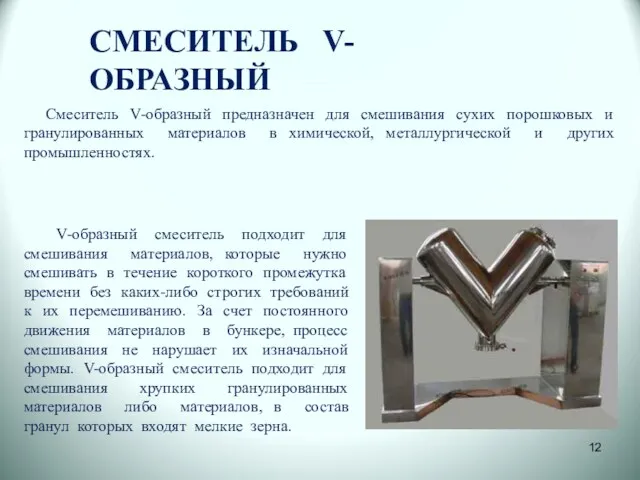

- 12. СМЕСИТЕЛЬ V-ОБРАЗНЫЙ Смеситель V-образный предназначен для смешивания сухих порошковых и гранулированных материалов в химической, металлургической и

- 13. БАРАБАННЫЙ СМЕСИТЕЛЬ Барабанный смеситель представляет собой барабан (1) с двумя бандажами (2), который вращается на роликах

- 14. Лопастные смесители

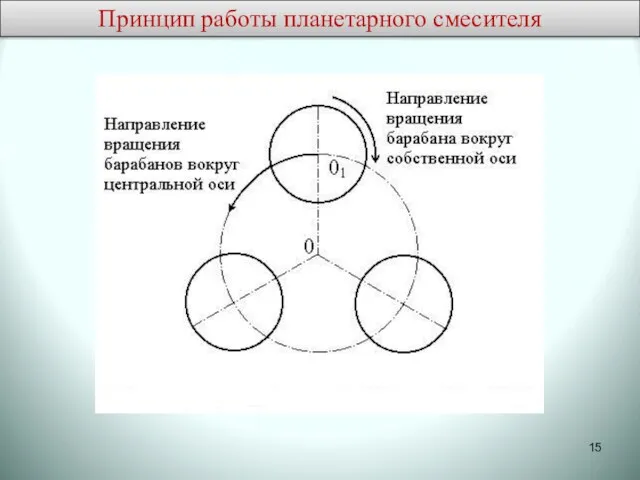

- 15. Принцип работы планетарного смесителя

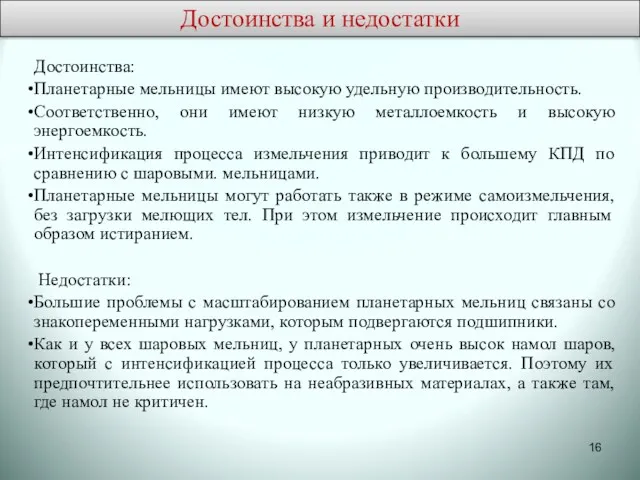

- 16. Достоинства: Планетарные мельницы имеют высокую удельную производительность. Соответственно, они имеют низкую металлоемкость и высокую энергоемкость. Интенсификация

- 17. Планетарно-шнековый смеситель

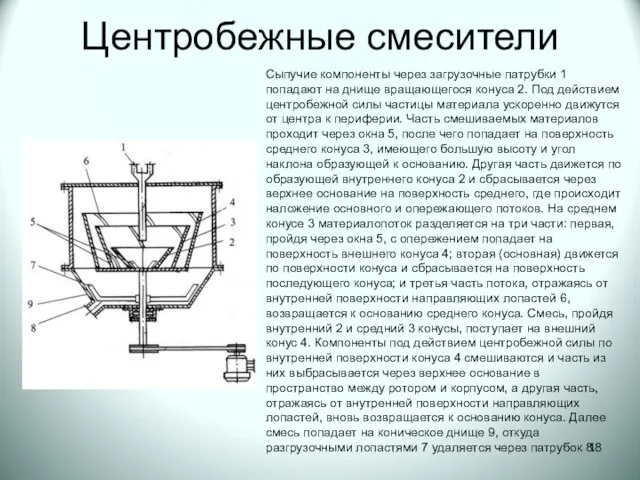

- 18. Центробежные смесители Сыпучие компоненты через загрузочные патрубки 1 попадают на днище вращающегося конуса 2. Под действием

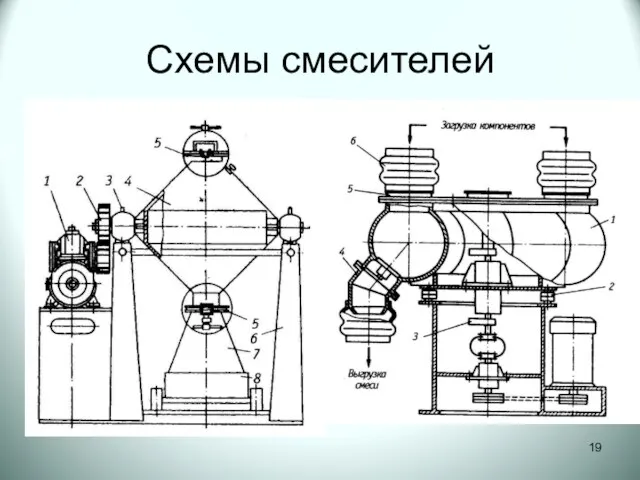

- 19. Схемы смесителей

- 20. Химическое смешивание обеспечивает высокую равномерность распределения компонентов, однако в практике порошковой металлургии не имеет широкого распространения

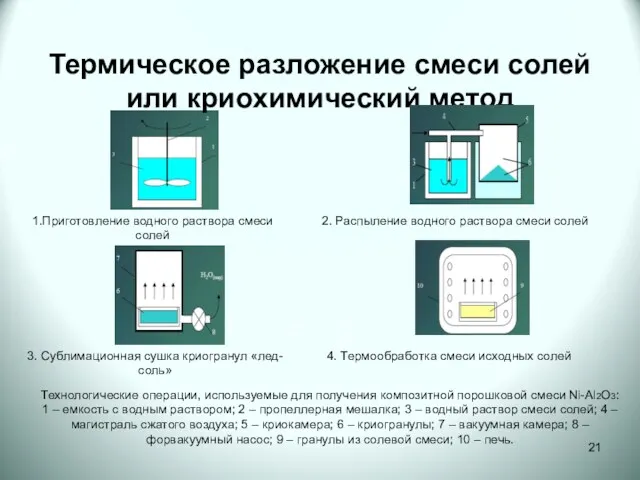

- 21. Термическое разложение смеси солей или криохимический метод 1.Приготовление водного раствора смеси солей 2. Распыление водного раствора

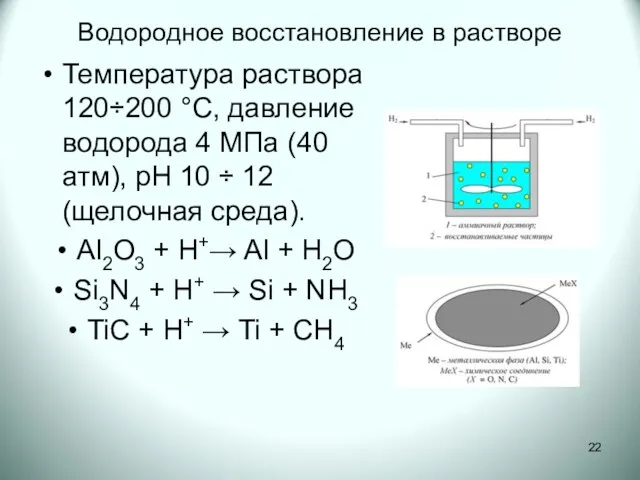

- 22. Водородное восстановление в растворе Температура раствора 120÷200 °С, давление водорода 4 МПа (40 атм), рН 10

- 24. Скачать презентацию

Презентация Малая родина - Курлово

Презентация Малая родина - Курлово Новогоднее Поле Чудес

Новогоднее Поле Чудес Век девятнадцатый, железный, воистину жестокий век! Общая характеристика русской литературы первой половины XIX века

Век девятнадцатый, железный, воистину жестокий век! Общая характеристика русской литературы первой половины XIX века Мир ислама

Мир ислама Внеучебная жизнь студентов

Внеучебная жизнь студентов Производство - основа экономики. Обществознание

Производство - основа экономики. Обществознание Профессиональная деятельность = активность

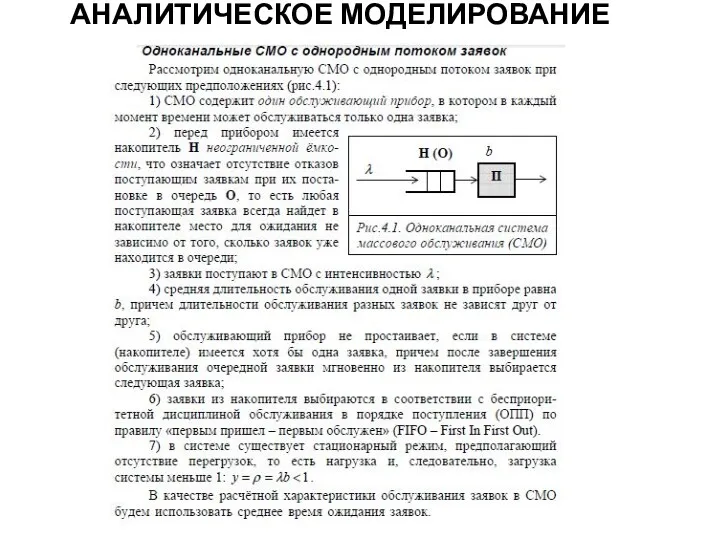

Профессиональная деятельность = активность Аналитическое моделирование. Характеристики СМО общего вида G/G/1

Аналитическое моделирование. Характеристики СМО общего вида G/G/1 Классный час Безопасный интернет

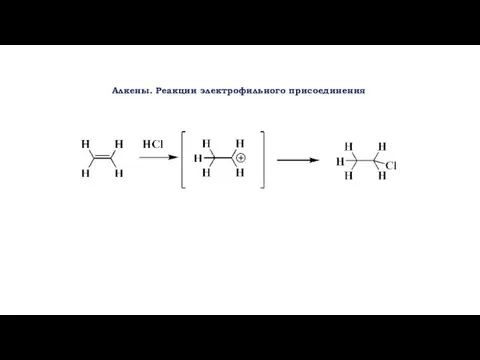

Классный час Безопасный интернет Алкены. Реакции электрофильного присоединения

Алкены. Реакции электрофильного присоединения Мой прадедушка

Мой прадедушка Вирусные заболевания кожи

Вирусные заболевания кожи Сувенир Бабочка

Сувенир Бабочка Проблема наркомании в художественной литературе

Проблема наркомании в художественной литературе Родительское собрание. 4 класс.Тема Основные трудности в обучении четвероклассников.

Родительское собрание. 4 класс.Тема Основные трудности в обучении четвероклассников. Педагогический экспресс - деловая игра для педагогов ДОУ по речевому развитию детей дошкольного возраста

Педагогический экспресс - деловая игра для педагогов ДОУ по речевому развитию детей дошкольного возраста Педагогика физической культуры

Педагогика физической культуры Шаблоны (фоны) презентаций. Снегири

Шаблоны (фоны) презентаций. Снегири Экспресс-собеседование

Экспресс-собеседование Основные части и узлы токарного станка

Основные части и узлы токарного станка Прямая и обратная пропорциональные зависимости. 6 класс

Прямая и обратная пропорциональные зависимости. 6 класс Перенос слов

Перенос слов урок по курсу ОРКСЭ с презентацией Дорога добра

урок по курсу ОРКСЭ с презентацией Дорога добра Шляпка-игольница

Шляпка-игольница Товарное производство

Товарное производство Презентация Цвета

Презентация Цвета Reinforcement learning of fuzzy logic controllers

Reinforcement learning of fuzzy logic controllers Семинар. Введение в компанию

Семинар. Введение в компанию