Содержание

- 2. Статистические методы в управлении качеством 7 инструментов контроля качества Контрольный лист Гистограмма Стратификация Диаграмма Исикавы Диаграмма

- 3. 1.Контрольный листок Контрольный листок (или лист) – инструмент для сбора данных и автоматического их упорядочения для

- 4. Виды контрольных листков Контрольный листок для регистрации измеряемого параметра в ходе производственного процесса могут наблюдаться отклонения

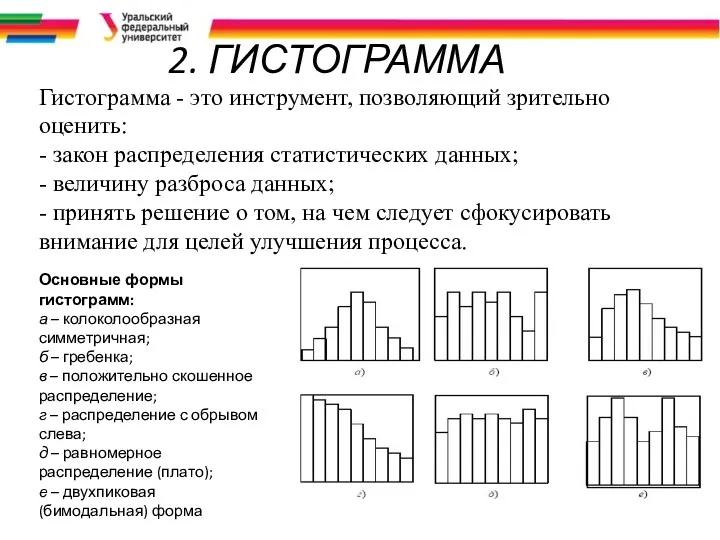

- 5. Гистограмма - это инструмент, позволяющий зрительно оценить: - закон распределения статистических данных; - величину разброса данных;

- 6. 3. МЕТОД СТРАТИФИКАЦИИ (ГРУППИРОВКИ,РАСЛАИВАНИЯ) СТАТИСТИЧЕСКИХ ДАННЫХ Стратификация – разделение полученных данных на отдельные группы (слои, страты)

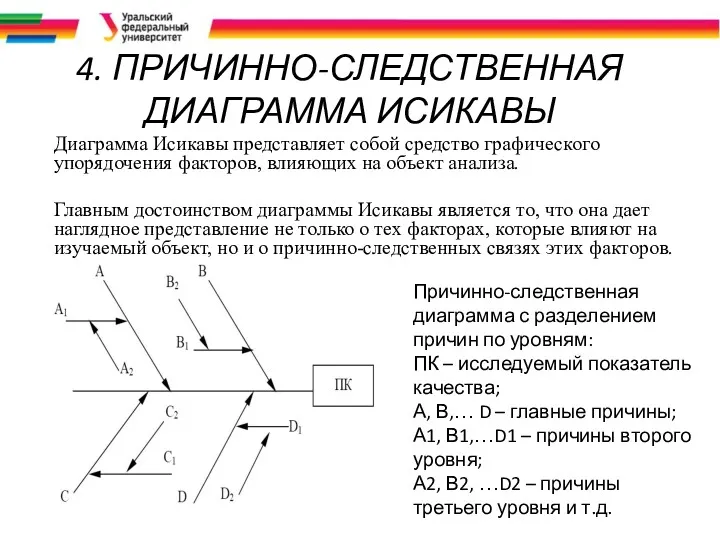

- 7. 4. ПРИЧИННО-СЛЕДСТВЕННАЯ ДИАГРАММА ИСИКАВЫ Диаграмма Исикавы представляет собой средство графического упорядочения факторов, влияющих на объект анализа.

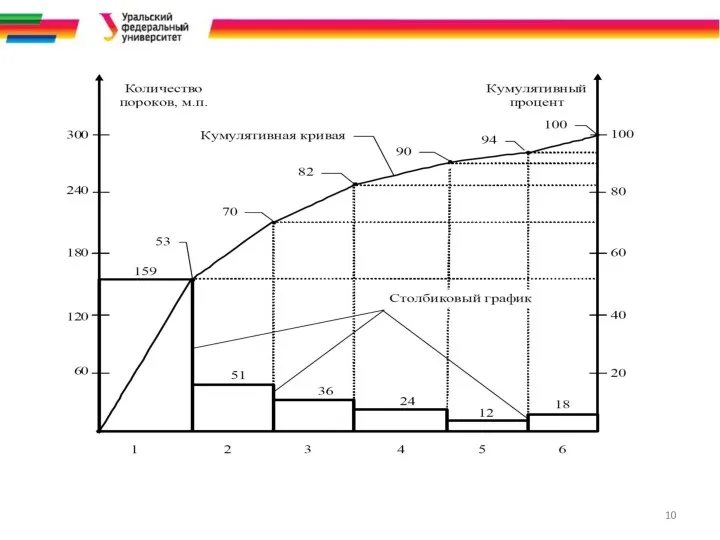

- 8. 5. ДИАГРАММА ПАРЕТО Диаграмма Парето – разновидность столбиковой диаграммы, применяемой для наглядного отображения рассматриваемых факторов в

- 9. Виды диаграмм: 1. Диаграммы Парето по результатам деятельности. - качество продукции – дефекты, поломки, ошибки, отказы,

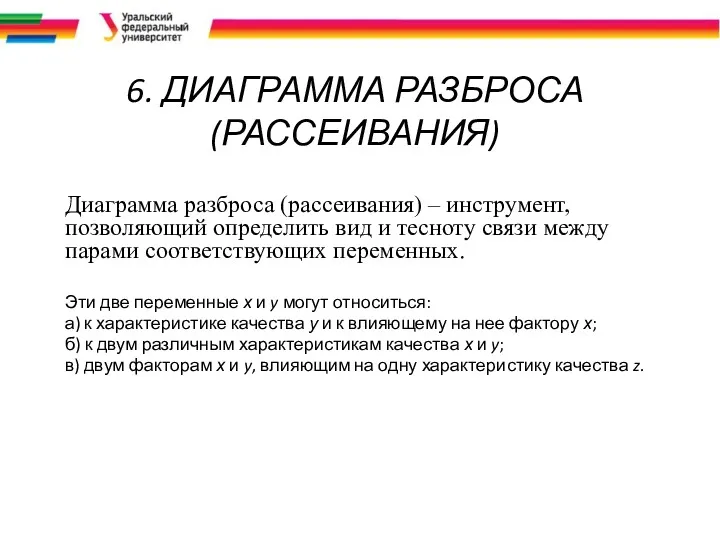

- 11. 6. ДИАГРАММА РАЗБРОСА (РАССЕИВАНИЯ) Диаграмма разброса (рассеивания) – инструмент, позволяющий определить вид и тесноту связи между

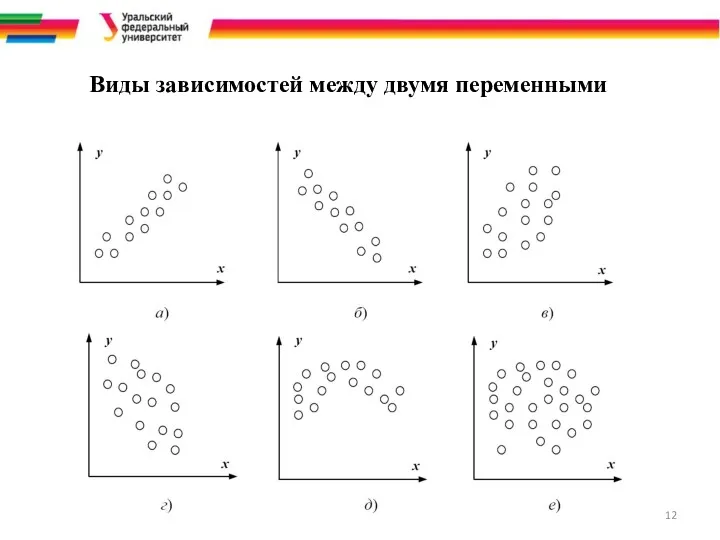

- 12. Виды зависимостей между двумя переменными

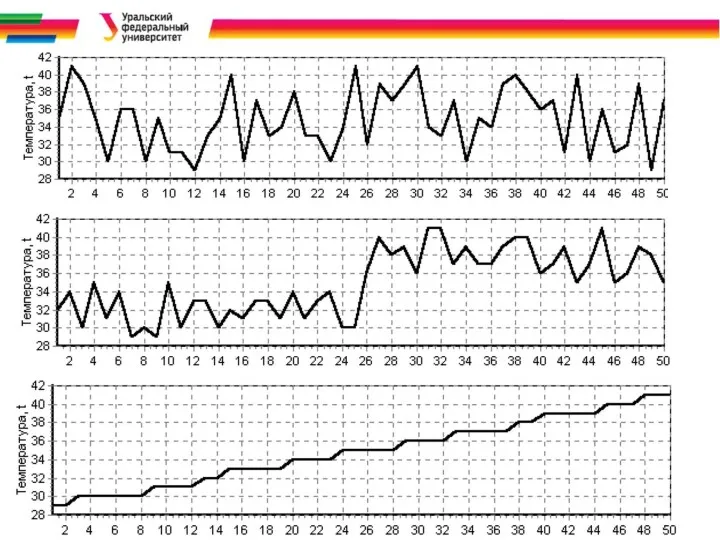

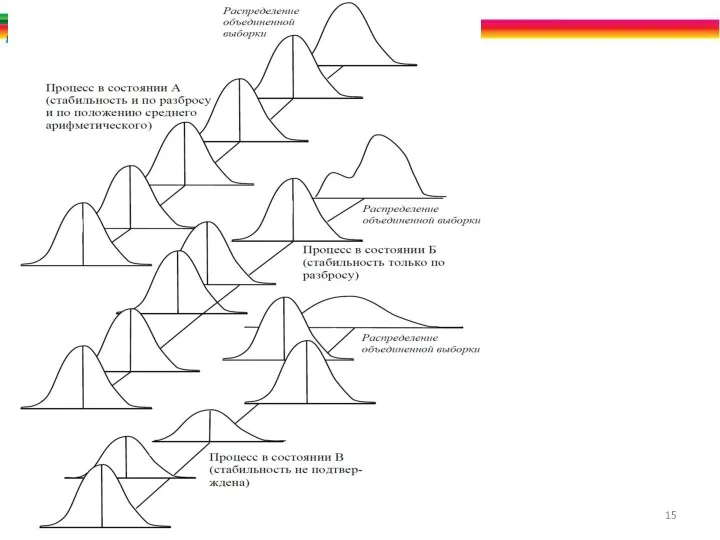

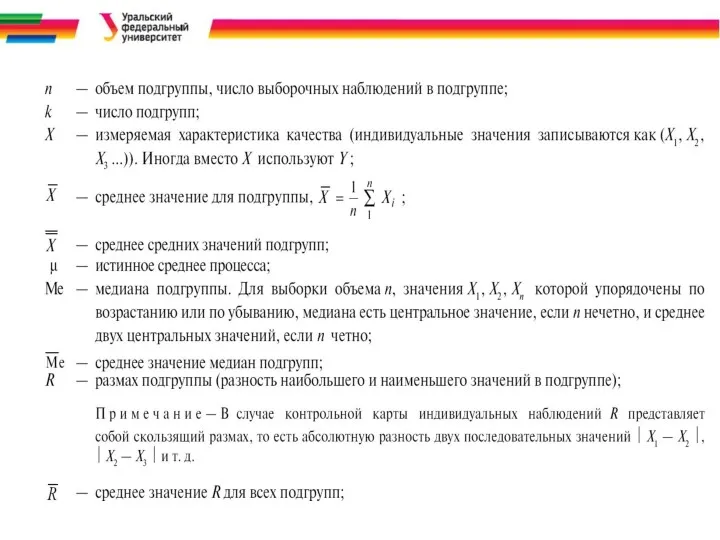

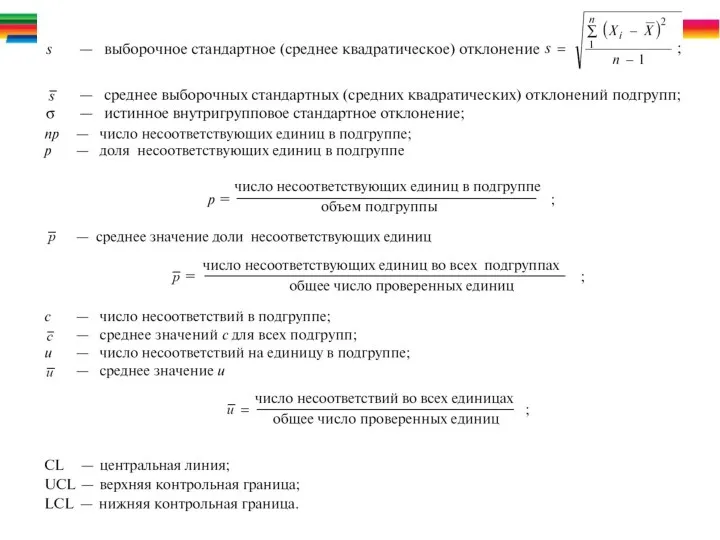

- 13. 7. Контрольные карты Контрольные карты– это представление полученных в ходе технологического процесса данных в виде точек

- 15. ЭДиРРВ. Введение

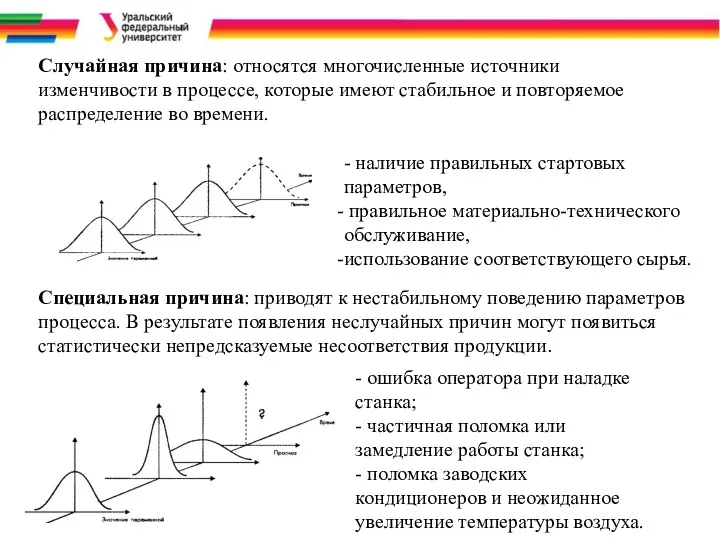

- 16. Специальная причина: приводят к нестабильному поведению параметров процесса. В результате появления неслучайных причин могут появиться статистически

- 17. Контрольные карты– это представление полученных в ходе технологического процесса данных в виде точек (или графика) в

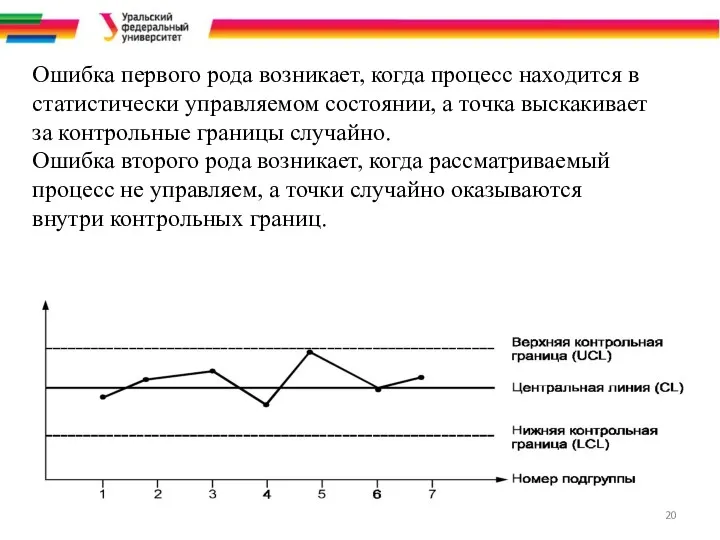

- 20. Ошибка первого рода возникает, когда процесс находится в статистически управляемом состоянии, а точка выскакивает за контрольные

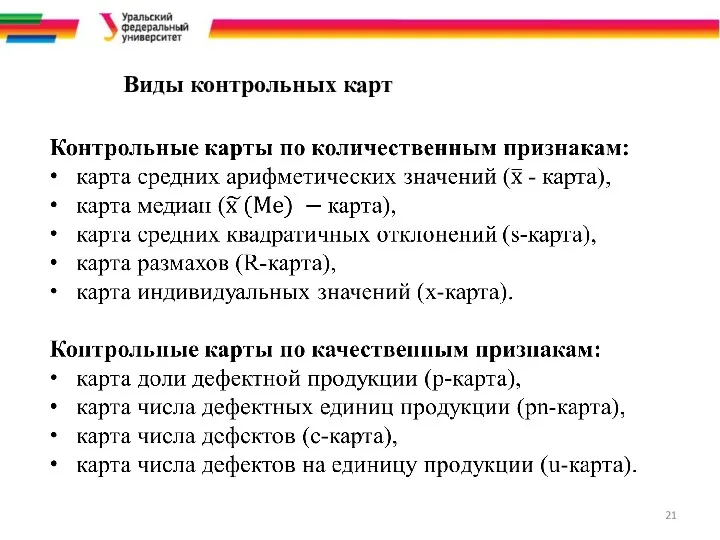

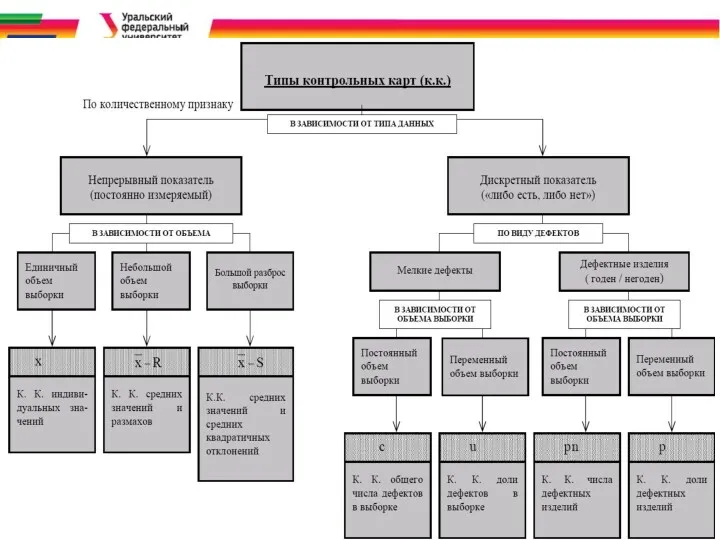

- 21. Виды контрольных карт

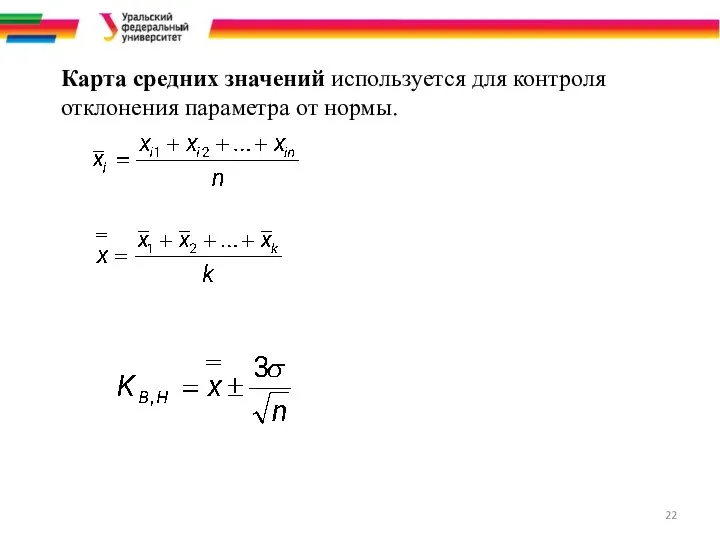

- 22. Карта средних значений используется для контроля отклонения параметра от нормы.

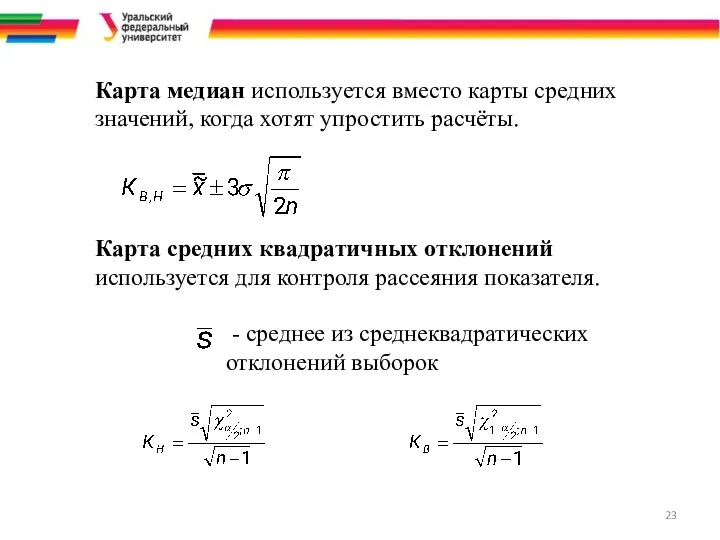

- 23. Карта медиан используется вместо карты средних значений, когда хотят упростить расчёты. Карта средних квадратичных отклонений используется

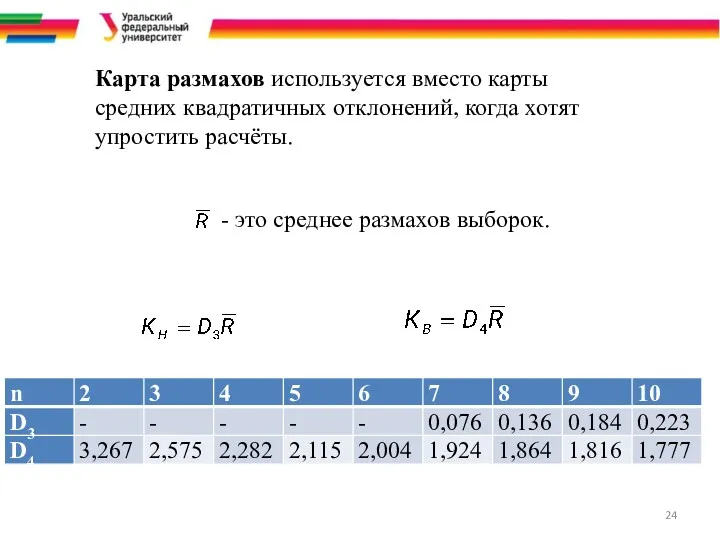

- 24. Карта размахов используется вместо карты средних квадратичных отклонений, когда хотят упростить расчёты. - это среднее размахов

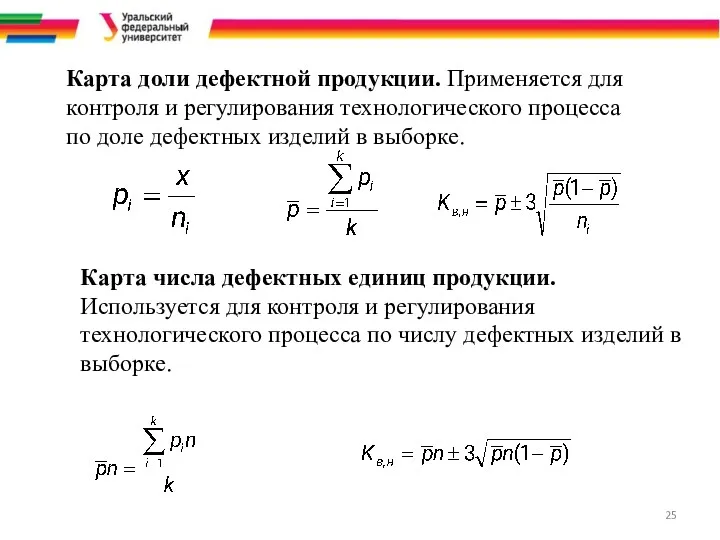

- 25. Карта доли дефектной продукции. Применяется для контроля и регулирования технологического процесса по доле дефектных изделий в

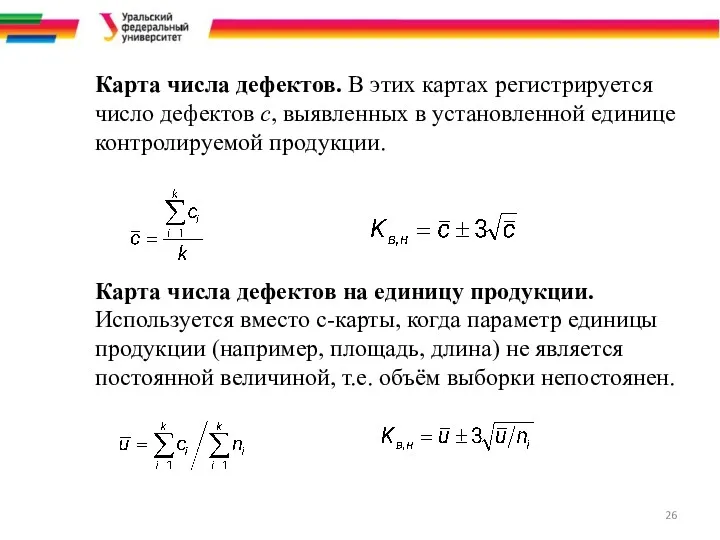

- 26. Карта числа дефектов. В этих картах регистрируется число дефектов c, выявленных в установленной единице контролируемой продукции.

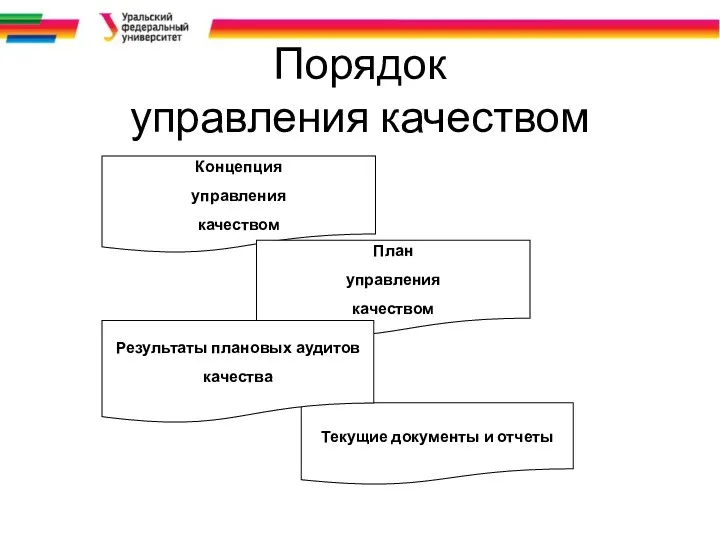

- 28. Порядок управления качеством

- 29. Управление качеством

- 30. Процессы управления качеством Планирование качества – определений стандартов качества, которые соответствуют проекту, и средства удовлетворения этих

- 31. Цели управления качеством Снижение себестоимости продукции Рост прибыли Повышение капитализации и инвестиционной привлекательности компании Повышение управляемости

- 32. Э. Деминг и повторяющееся усовершенствование (цикл PDCA) Непрерывный цикл совершенствования PDCA – Plan, Do, Check, Act

- 33. Тотальное управление качеством (TQM) Качество – не самостоятельная функция управления, а неотъемлемый элемент проекта в целом

- 34. 6 сигм Высокотехнологичная методика точной настройки бизнес - процессов, применяемая с целью минимизации вероятности возникновения дефектов

- 35. Бенчмаркинг Бенчмаркинг - это способ нахождения возможностей для улучшения (совершенствования) на основе сравнения своей деятельности с

- 36. Этапы бенч-маркинга План: понять и проверить главные факторы успеха Поиск: исследование подходящий компаний для сравнения Обзор:

- 37. Стоимость качества Стоимость предотвращения; Стоимость оценивания; Стоимость внутренних ошибок; Стоимость внешних расходов; Стоимость измерения, тестирования, оценки

- 39. Скачать презентацию

Эссе о значении включения в программу занятий со школьниками материала, освоенного в рамках курсов повышения квалификации

Эссе о значении включения в программу занятий со школьниками материала, освоенного в рамках курсов повышения квалификации урок 8 класс по теме Соли

урок 8 класс по теме Соли Презентация к реферату на тему:ФГОС: формирование познавательных универсальных учебных действий при изучении географии.

Презентация к реферату на тему:ФГОС: формирование познавательных универсальных учебных действий при изучении географии. Психолого-педагогическое сопровождение семьи, воспитывающей ребенка с ОВЗ

Психолого-педагогическое сопровождение семьи, воспитывающей ребенка с ОВЗ Основы цветного ТВ

Основы цветного ТВ к конкурсу ПРЕДАНЬЕ СТАРИНЫ ГЛУБОКОЙ номинация Святки

к конкурсу ПРЕДАНЬЕ СТАРИНЫ ГЛУБОКОЙ номинация Святки Преуспевать в премудрости, в возрасте и любви

Преуспевать в премудрости, в возрасте и любви Технологические приемы введения добавок в состав абс. Технологии применения адгезионных добавок

Технологические приемы введения добавок в состав абс. Технологии применения адгезионных добавок Обмен веществ. Взаимосвязи липидного, углеводного и азотистого обмена. (Лекция 1)

Обмен веществ. Взаимосвязи липидного, углеводного и азотистого обмена. (Лекция 1) Презентация. Анкудинов Е.А. ИТ-1119

Презентация. Анкудинов Е.А. ИТ-1119 Қан биохимиясы. Кинин жүйесі. Қанның ұюы

Қан биохимиясы. Кинин жүйесі. Қанның ұюы Арифметические операции в системах счисления. (10 класс)

Арифметические операции в системах счисления. (10 класс) Компания ООО Русский Базальт. Производство базальтового непрерывного волокна и продукции на его основе

Компания ООО Русский Базальт. Производство базальтового непрерывного волокна и продукции на его основе Интегрированный урок математика-физика Арифметическая и геометрическая прогрессия в окружающем нас мире. (9 класс)

Интегрированный урок математика-физика Арифметическая и геометрическая прогрессия в окружающем нас мире. (9 класс) Понятие электрохимии. Процессы на границе металл – раствор. Электродные потенциалы. Гальванические элементы. Уравнение Нернста

Понятие электрохимии. Процессы на границе металл – раствор. Электродные потенциалы. Гальванические элементы. Уравнение Нернста презентация 15.04

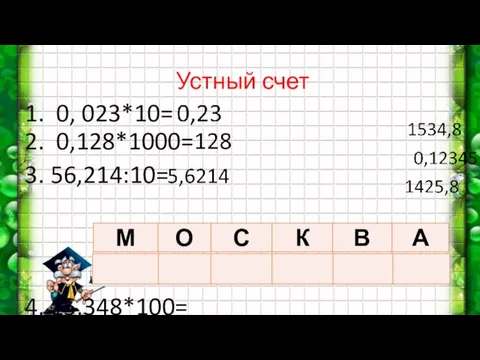

презентация 15.04 Planeta_Venera-1 (1)

Planeta_Venera-1 (1) Презентация к уроку по окружающему миру. Тайга

Презентация к уроку по окружающему миру. Тайга Моя майбутня професія бухгалтер

Моя майбутня професія бухгалтер Столетняя война (1337-1453)

Столетняя война (1337-1453) Административно-государственное устройство современной России

Административно-государственное устройство современной России Ресурсы биосферы и демографические проблемы

Ресурсы биосферы и демографические проблемы Физ-ра

Физ-ра Теоретические основы бухгалтерского учета

Теоретические основы бухгалтерского учета Забавные истории из моей жизни. Рассказывание

Забавные истории из моей жизни. Рассказывание Itogovyi_774_otchet_po_prakticheskim_riskhi_Oranskaya

Itogovyi_774_otchet_po_prakticheskim_riskhi_Oranskaya Ломаная, её элементы и свойства

Ломаная, её элементы и свойства Символика Вооруженных Сил Российской Федерации

Символика Вооруженных Сил Российской Федерации