Содержание

- 2. Что нужно сделать: Определить конструктивные характеристики и исходный индекс поковки Выбрать тип штампа и положение плоскости

- 3. Задание

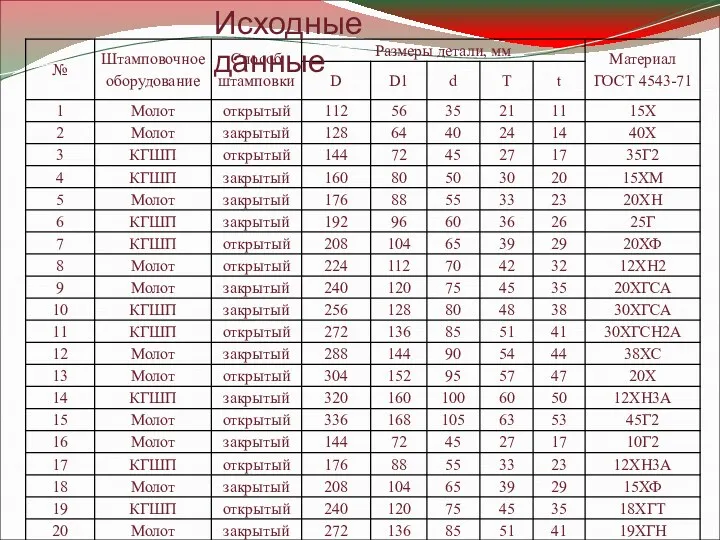

- 4. Исходные данные

- 5. Определение конструктивных характеристик поковки. Класс точности поковки

- 6. Определение конструктивных характеристик поковки. Группа стали. М1 – сталь с массовой долей углерода до 0,35% включительно

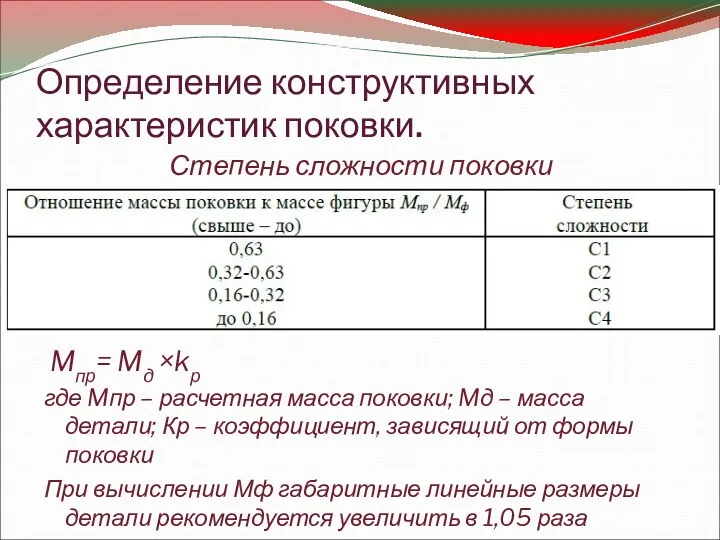

- 7. Определение конструктивных характеристик поковки. Степень сложности поковки Mпр= Mд ×kр где Mпр – расчетная масса поковки;

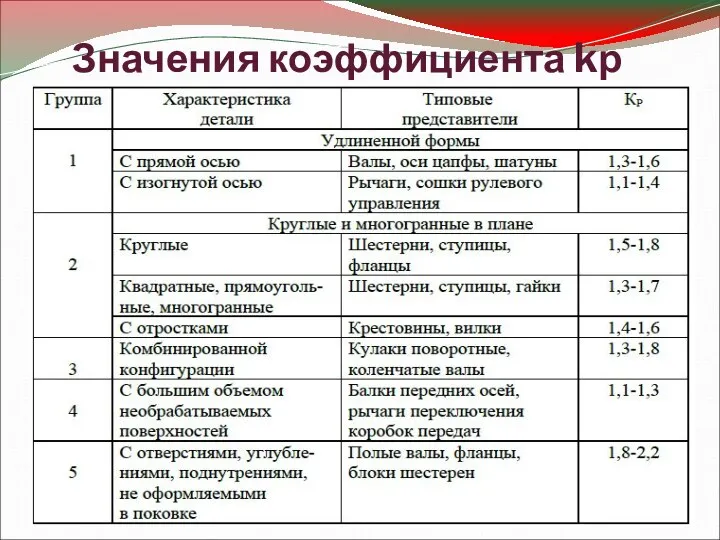

- 8. Значения коэффициента kр

- 9. Определение группы сложности штамповки

- 10. Определение конструктивных характеристик поковки. Пример определения исходного индекса поковки: для поковки с расчетной массой 1,5 кг

- 11. Для поковки, рассматриваемой в данной работе, требуется назначить дополнительные припуски, учитывающие смещение штампов и отклонение от

- 12. Первый дополнительный припуск

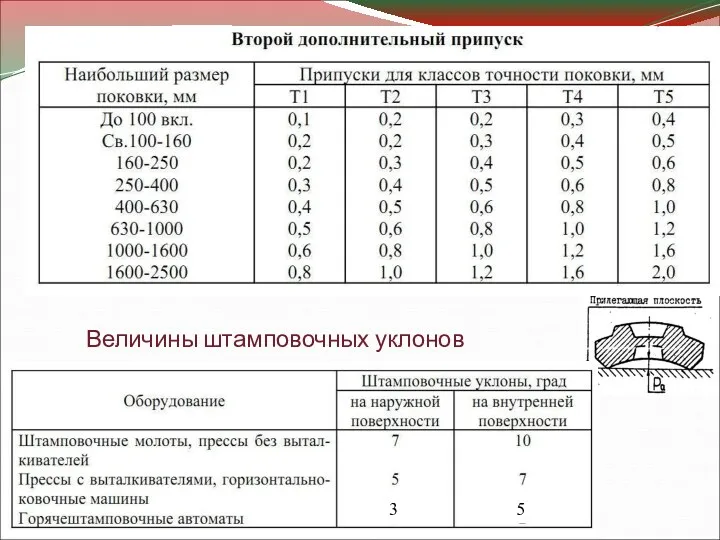

- 13. Величины штамповочных уклонов 3 5

- 14. Схема образования координат плоскости разъёма и размеров поковок в закрытом (а) и открытом (б) штампах а

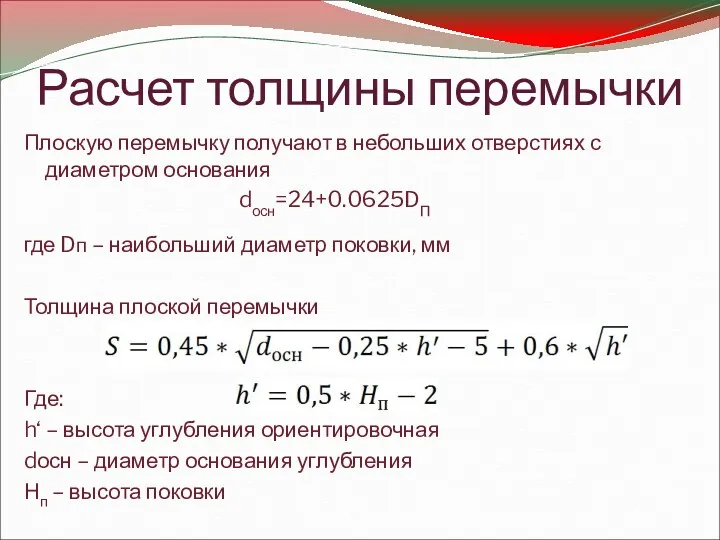

- 15. Расчет толщины перемычки Плоскую перемычку получают в небольших отверстиях с диаметром основания dосн=24+0.0625DП где Dп –

- 16. Радиусы закруглений Величину внутренних углов рекомендуется принимать в 2-3 раза больше величин наружных: r≈(2…3)R Минимальная величина

- 17. Допуски и допускаемые отклонения размеров поковки.

- 18. Допуски и допускаемые отклонения размеров поковки.

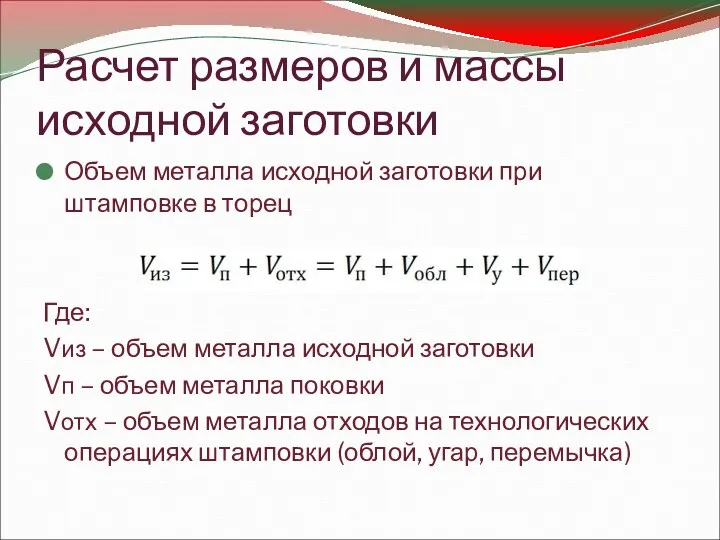

- 19. Расчет размеров и массы исходной заготовки Объем металла исходной заготовки при штамповке в торец Где: Vиз

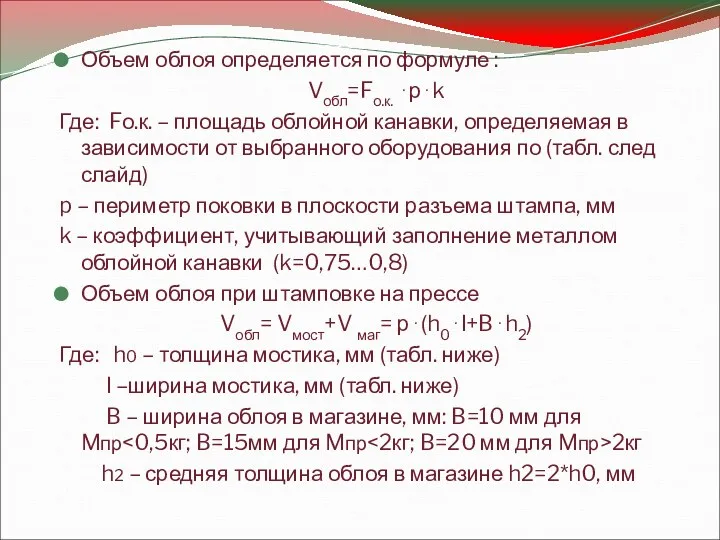

- 20. Объем облоя определяется по формуле : Vобл=Fо.к. ⋅р⋅k Где: Fо.к. – площадь облойной канавки, определяемая в

- 21. Размер облойных канавок (мм) при штамповке на кривошипных прессах

- 22. Размеры облойных канавок (мм) при штамповке на молотах

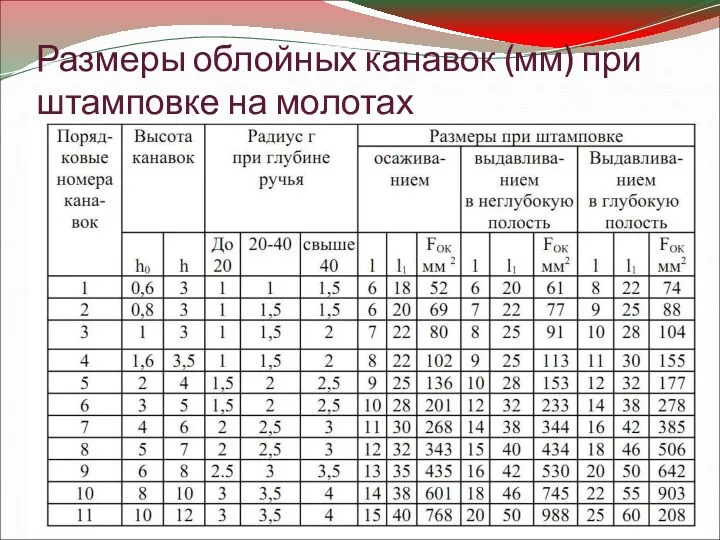

- 23. Объем угара Угар металла зависит от способа нагрева заготовок: при пламенном нагреве составляет от kу=2…3%, при

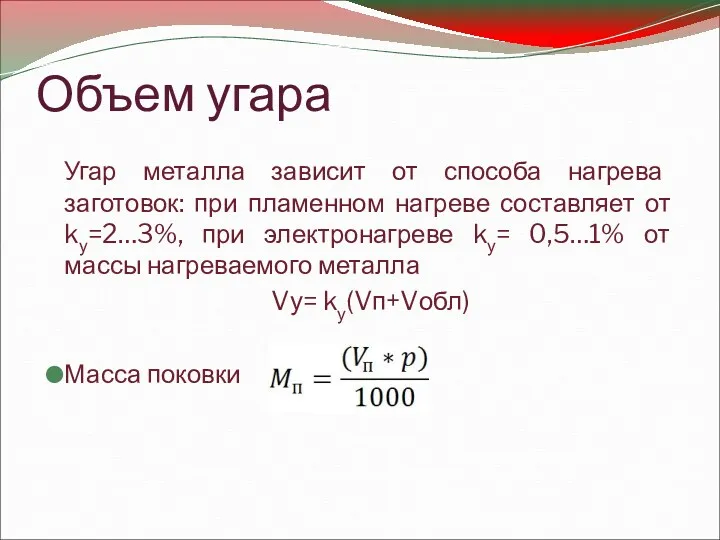

- 24. Температурные интервалы штамповки некоторых сталей

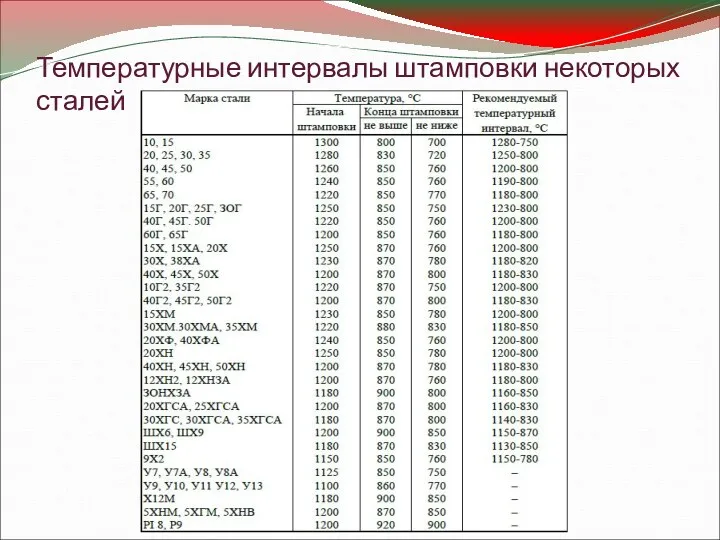

- 26. Скачать презентацию

Физический диктант по магнитному полю

Физический диктант по магнитному полю Электроэнергетика Беларуси

Электроэнергетика Беларуси Презентация к логопедическому занятию в старшей группе В гостях у старичка - Лесовичка ( по теме Дикие животные).

Презентация к логопедическому занятию в старшей группе В гостях у старичка - Лесовичка ( по теме Дикие животные). План SMM поддержки кампании AXE247

План SMM поддержки кампании AXE247 Ship's dimensions and types of ships

Ship's dimensions and types of ships ОНИРС ОТЧЁТ 2021

ОНИРС ОТЧЁТ 2021 Religie świata

Religie świata Письмо с фронта

Письмо с фронта Михаил Михайлович Пришвин (1873-1954)

Михаил Михайлович Пришвин (1873-1954) Повторение курса физики за 7 класс

Повторение курса физики за 7 класс Неформальная конференция Печа-куча

Неформальная конференция Печа-куча Клиникалық жағдай. Anamnesis morbi

Клиникалық жағдай. Anamnesis morbi Сравнение дробей

Сравнение дробей Иммунологические особенности заболеваний почек

Иммунологические особенности заболеваний почек Общие сведения о радиоэлектронном оборудовании вертолета МИ-8АМТ

Общие сведения о радиоэлектронном оборудовании вертолета МИ-8АМТ Technology. How can you comment the quotes?

Technology. How can you comment the quotes? Союз как часть речи

Союз как часть речи Экономика потребителя

Экономика потребителя Основы разработки дополнительных общеобразовательных (общеразвивающих) программ

Основы разработки дополнительных общеобразовательных (общеразвивающих) программ Творческие работы учеников 1 б класса .Конкурс на лучшую новогоднюю игрушку.2 четверть

Творческие работы учеников 1 б класса .Конкурс на лучшую новогоднюю игрушку.2 четверть Keyon Process Co., LTD. Справка о компании

Keyon Process Co., LTD. Справка о компании Численное моделирование теплообмена в ТВС реактора БН-1200

Численное моделирование теплообмена в ТВС реактора БН-1200 Диагностика БЛОК МПСУиД САУТ-ЦМ/485

Диагностика БЛОК МПСУиД САУТ-ЦМ/485 Презентация Дикие животные Диск

Презентация Дикие животные Диск Сервировка стола. Изделия Салфетница

Сервировка стола. Изделия Салфетница Дидактические игры и упражнения для развития мелкой моторики рук и пальцев

Дидактические игры и упражнения для развития мелкой моторики рук и пальцев Shock. Etiology, pathogenesis, intensive therapy

Shock. Etiology, pathogenesis, intensive therapy Числовые неравенства

Числовые неравенства