Содержание

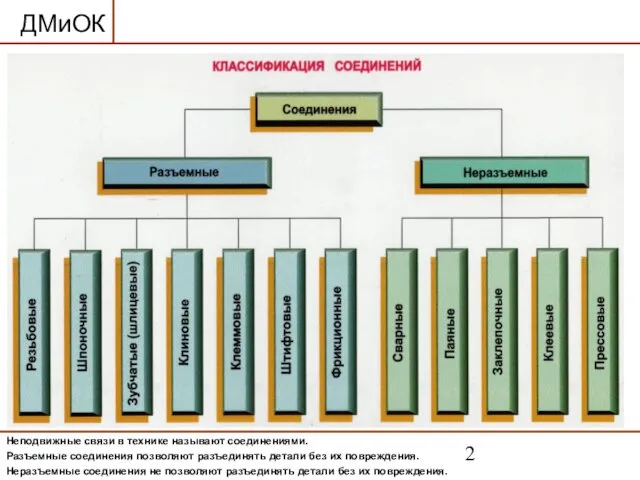

- 2. ДМиОК Неподвижные связи в технике называют соединениями. Разъемные соединения позволяют разъединять детали без их повреждения. Неразъемные

- 3. Общие сведения о соединениях Основным критерий работоспособности и расчета соединений - прочность. Соединение должно быть равнопрочным

- 4. Резьбы. Общая характеристика Резьбовые соединения – разъемные. + удобны при сборке и разборке, технологичны, стандартизированы и

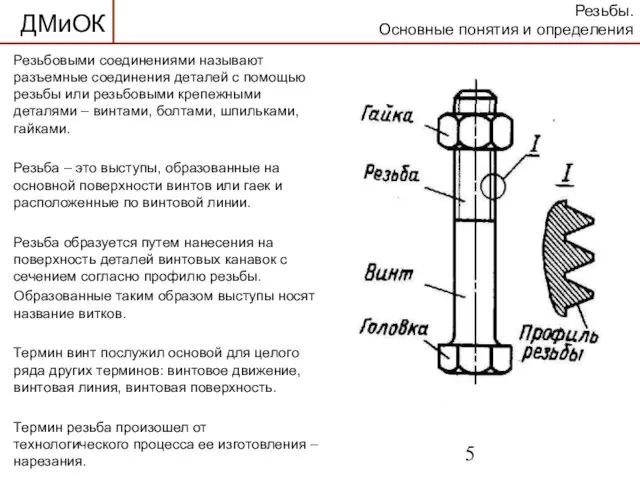

- 5. Резьбы. Основные понятия и определения Резьбовыми соединениями называют разъемные соединения деталей с помощью резьбы или резьбовыми

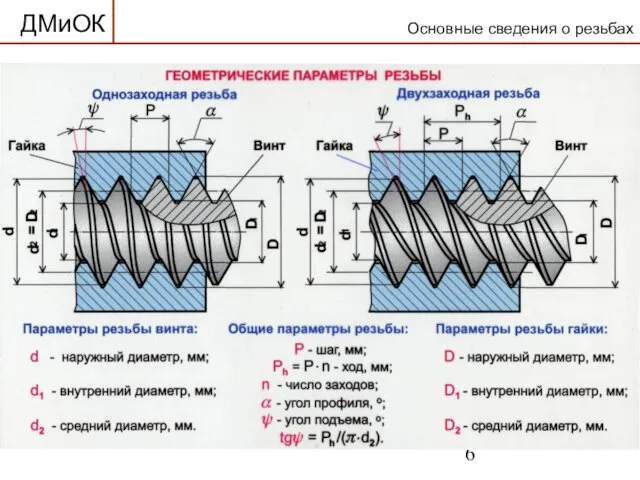

- 6. Основные сведения о резьбах ДМиОК

- 7. 1. Нарезкой вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных

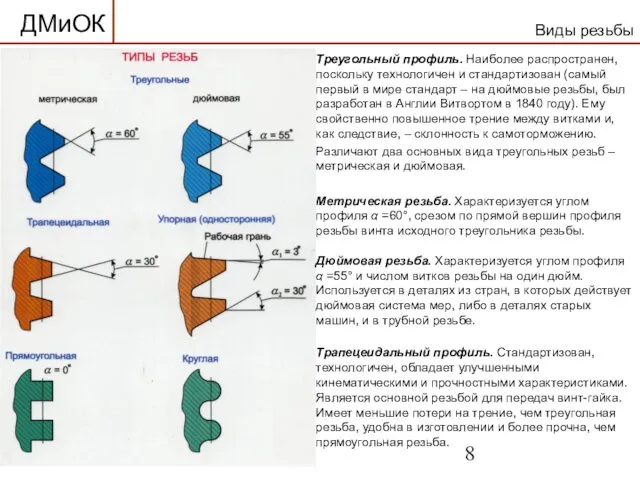

- 8. Виды резьбы Треугольный профиль. Наиболее распространен, поскольку технологичен и стандартизован (самый первый в мире стандарт –

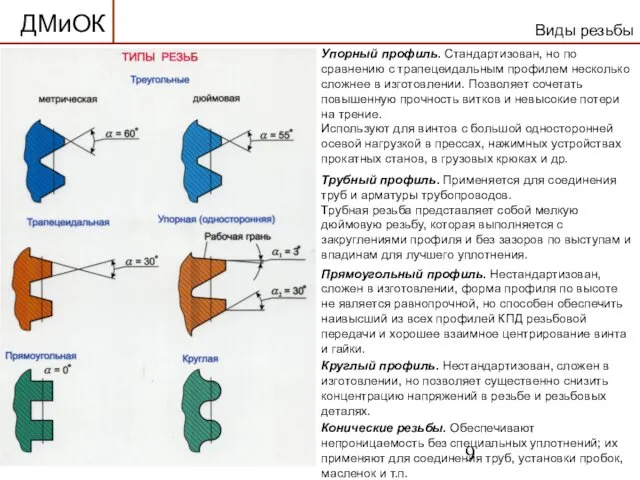

- 9. Упорный профиль. Стандартизован, но по сравнению с трапецеидальным профилем несколько сложнее в изготовлении. Позволяет сочетать повышенную

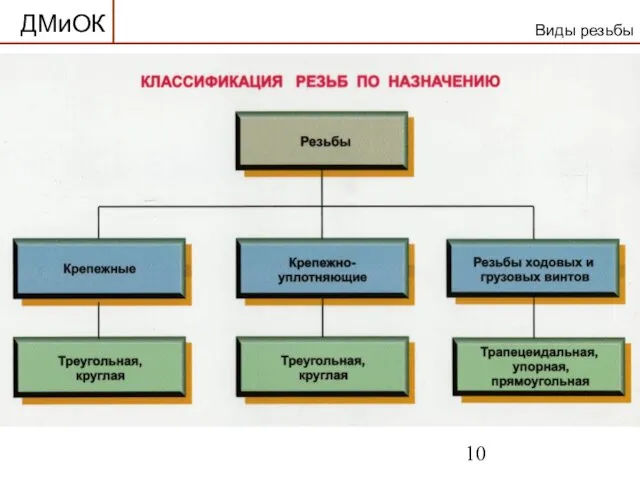

- 10. ДМиОК Виды резьбы

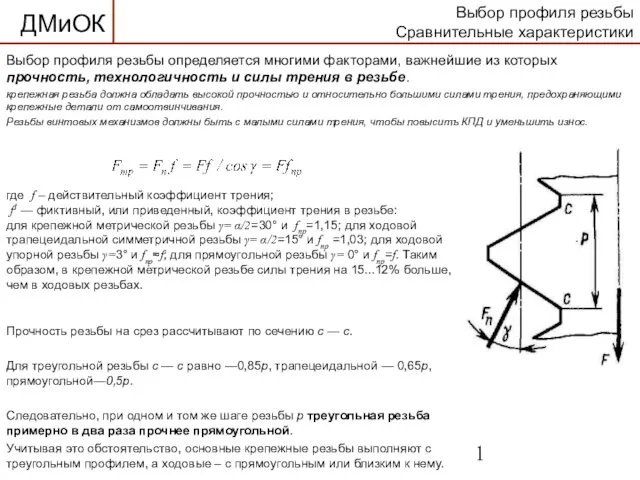

- 11. Выбор профиля резьбы Сравнительные характеристики Выбор профиля резьбы определяется многими факторами, важнейшие из которых прочность, технологичность

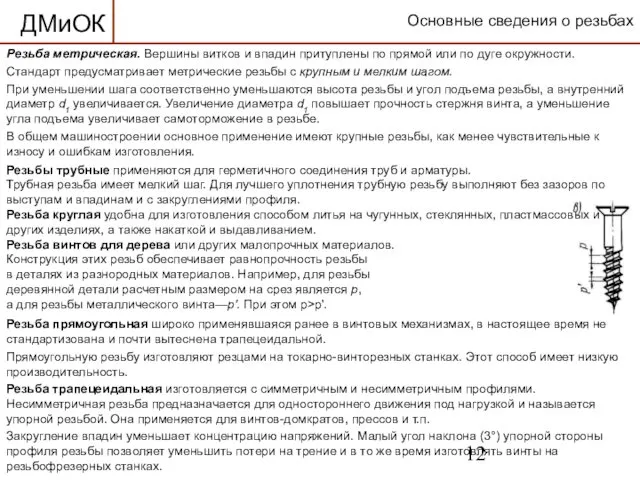

- 12. Основные сведения о резьбах Резьба метрическая. Вершины витков и впадин притуплены по прямой или по дуге

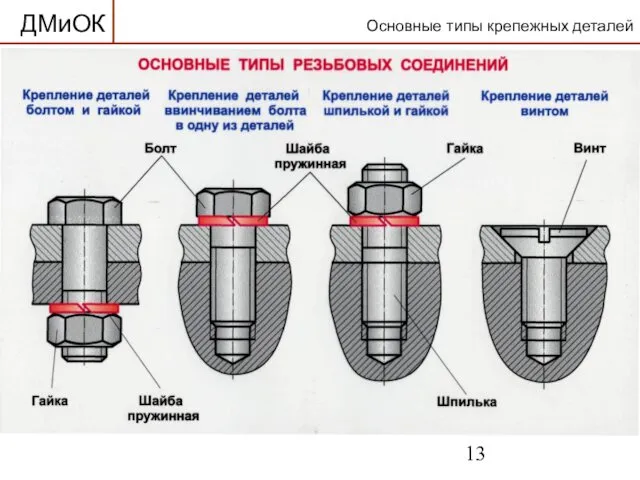

- 13. Основные типы крепежных деталей ДМиОК

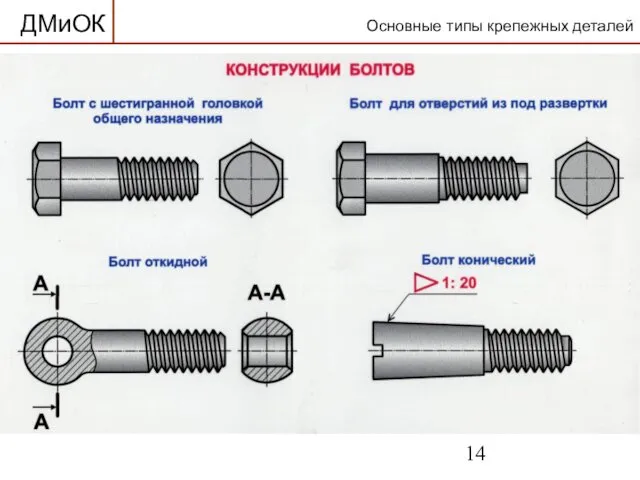

- 14. Основные типы крепежных деталей ДМиОК

- 15. Основные типы крепежных деталей ДМиОК

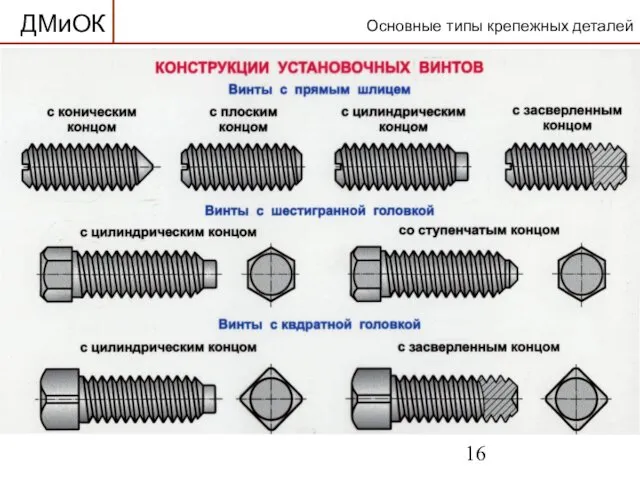

- 16. Основные типы крепежных деталей ДМиОК

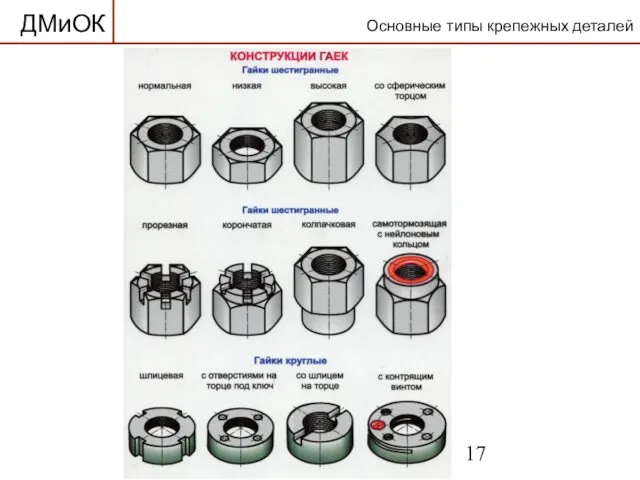

- 17. Основные типы крепежных деталей ДМиОК

- 18. Основные типы крепежных деталей ДМиОК

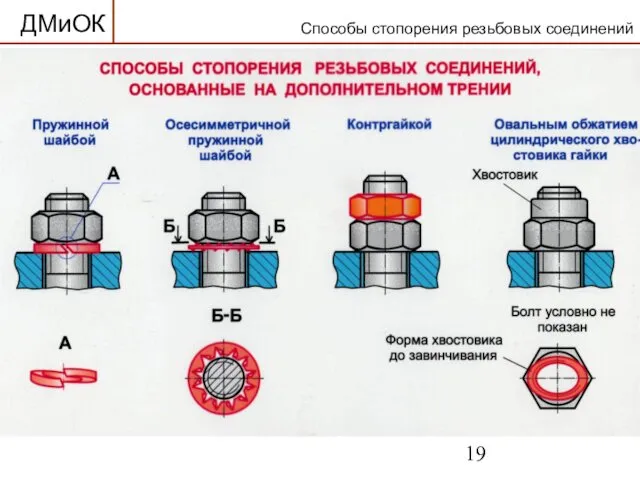

- 19. Способы стопорения резьбовых соединений ДМиОК

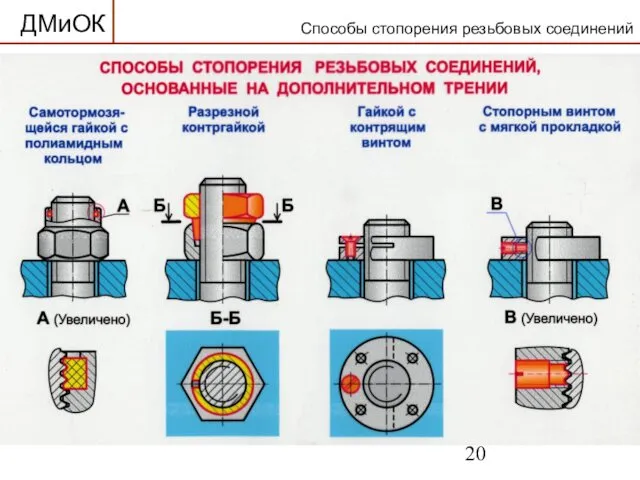

- 20. Способы стопорения резьбовых соединений ДМиОК

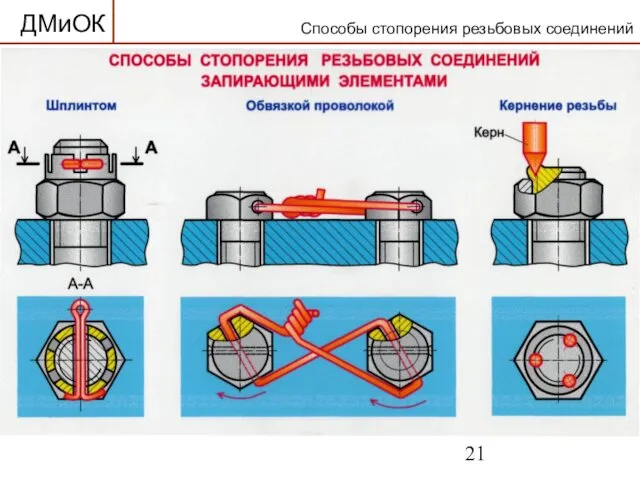

- 21. Способы стопорения резьбовых соединений ДМиОК

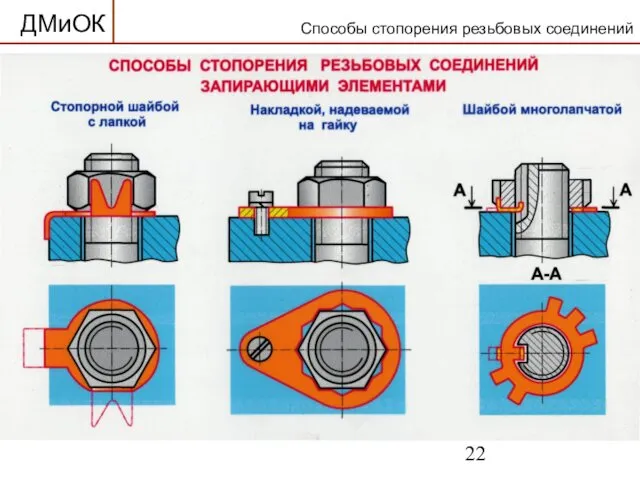

- 22. Способы стопорения резьбовых соединений ДМиОК

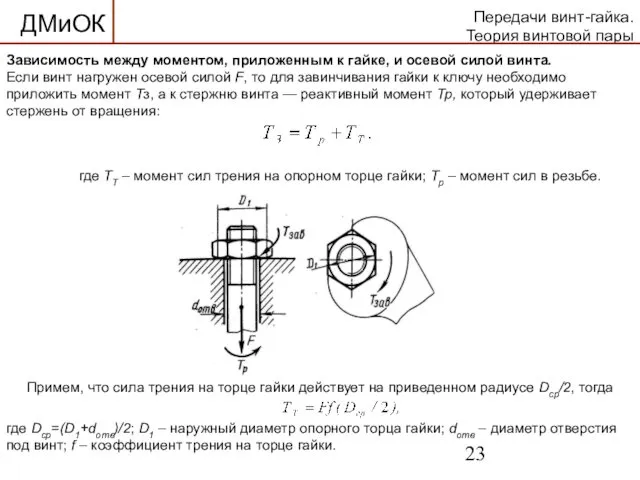

- 23. Передачи винт-гайка. Теория винтовой пары Зависимость между моментом, приложенным к гайке, и осевой силой винта. Если

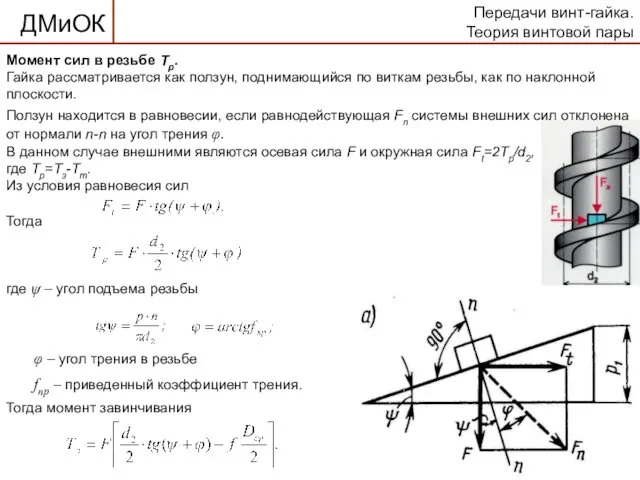

- 24. Передачи винт-гайка. Теория винтовой пары Момент сил в резьбе Тр. Гайка рассматривается как ползун, поднимающийся по

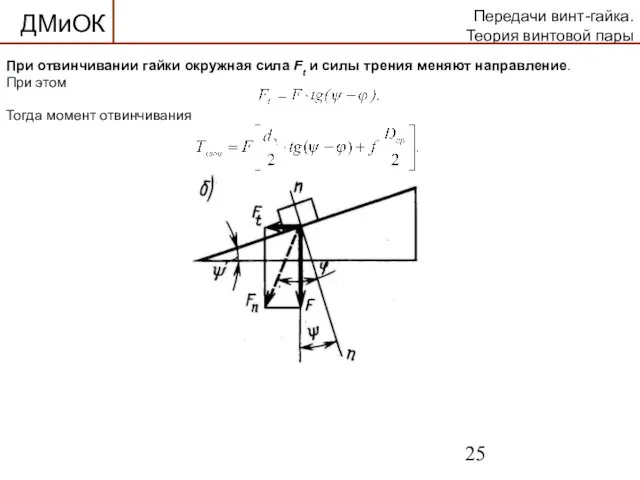

- 25. Передачи винт-гайка. Теория винтовой пары При отвинчивании гайки окружная сила Ft и силы трения меняют направление.

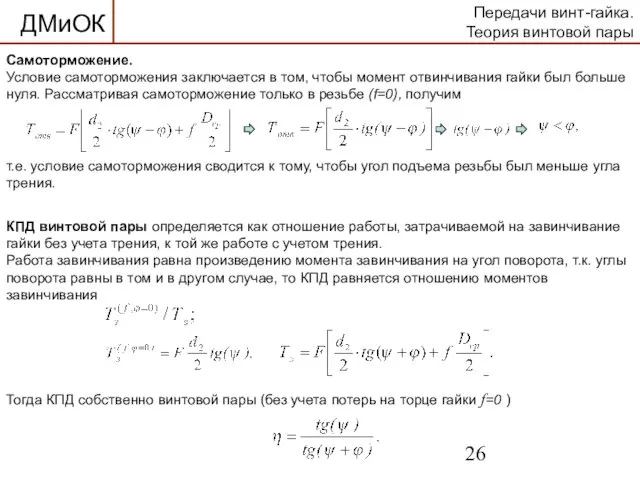

- 26. Передачи винт-гайка. Теория винтовой пары Самоторможение. Условие самоторможения заключается в том, чтобы момент отвинчивания гайки был

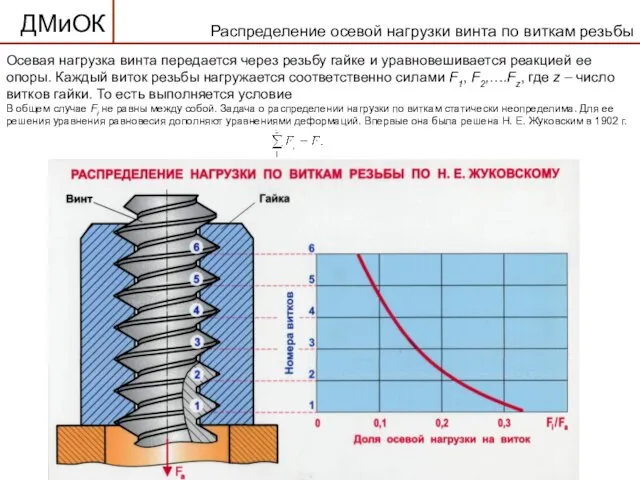

- 27. Распределение осевой нагрузки винта по виткам резьбы Осевая нагрузка винта передается через резьбу гайке и уравновешивается

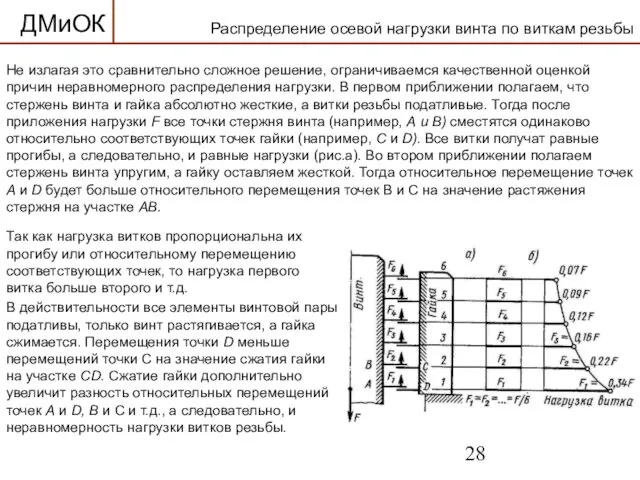

- 28. Не излагая это сравнительно сложное решение, ограничиваемся качественной оценкой причин неравномерного распределения нагрузки. В первом приближении

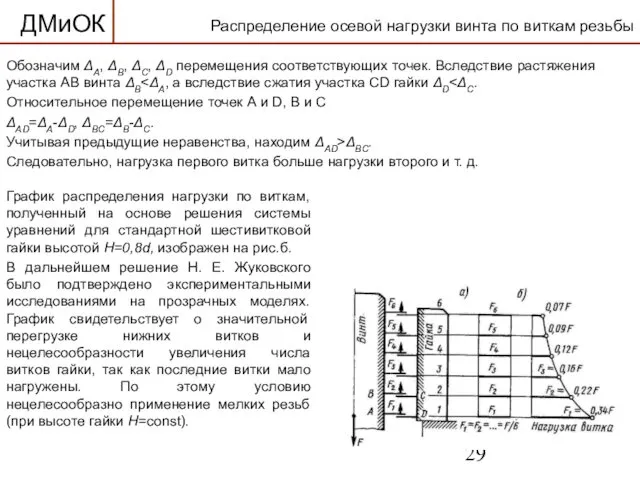

- 29. Обозначим ΔА, ΔB, ΔC, ΔD перемещения соответствующих точек. Вследствие растяжения участка АВ винта ΔB Относительное перемещение

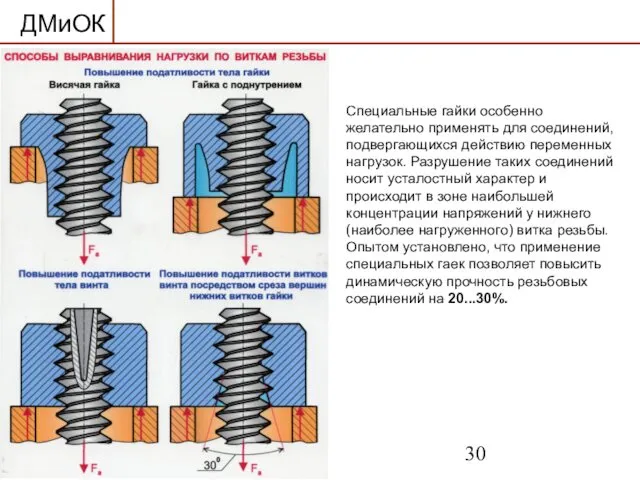

- 30. ДМиОК Специальные гайки особенно желательно применять для соединений, подвергающихся действию переменных нагрузок. Разрушение таких соединений носит

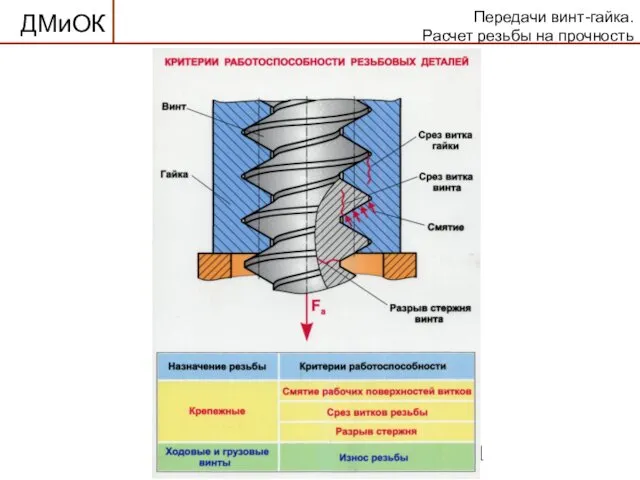

- 31. Передачи винт-гайка. Расчет резьбы на прочность ДМиОК

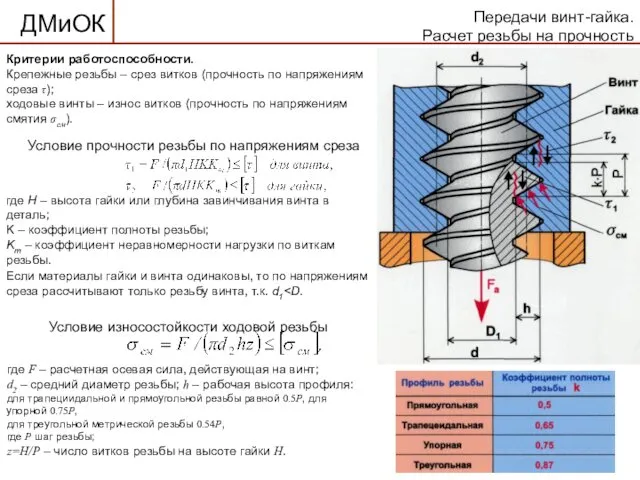

- 32. Критерии работоспособности. Крепежные резьбы – срез витков (прочность по напряжениям среза τ); ходовые винты – износ

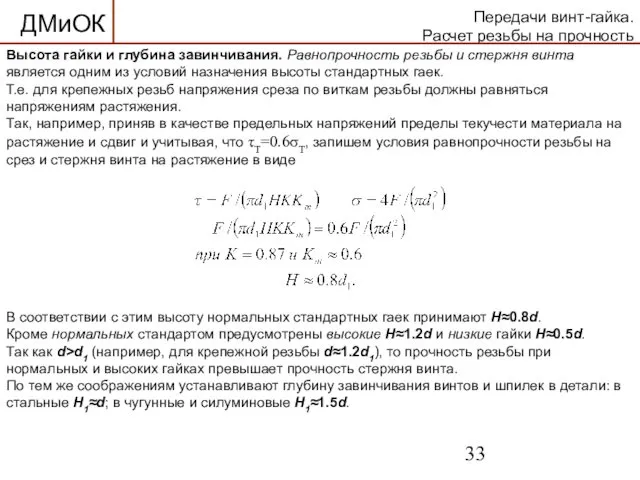

- 33. Высота гайки и глубина завинчивания. Равнопрочность резьбы и стержня винта является одним из условий назначения высоты

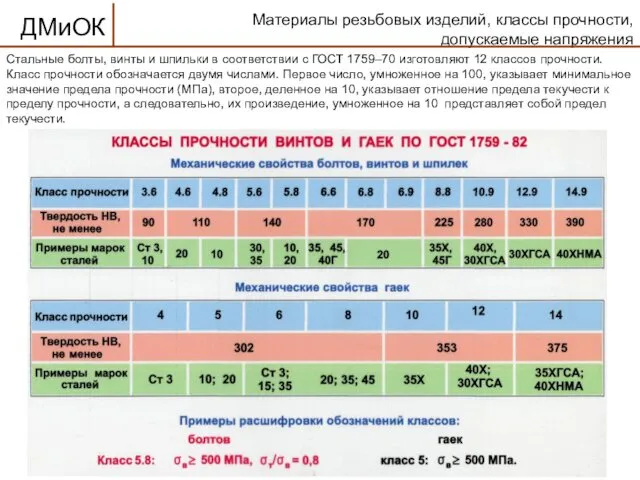

- 34. Стальные болты, винты и шпильки в соответствии с ГОСТ 1759–70 изготовляют 12 классов прочности. Класс прочности

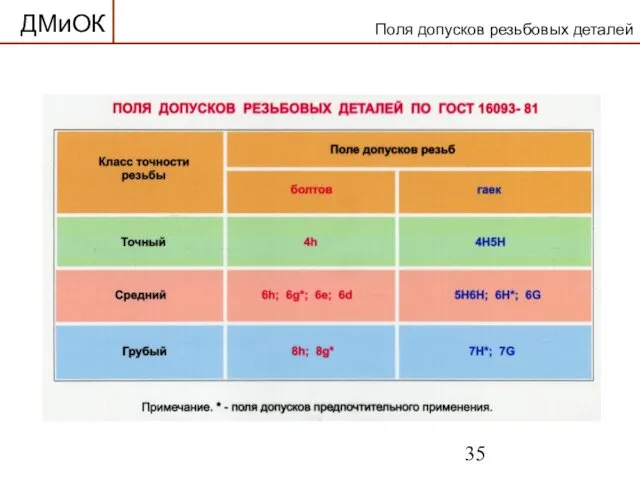

- 35. ДМиОК Поля допусков резьбовых деталей

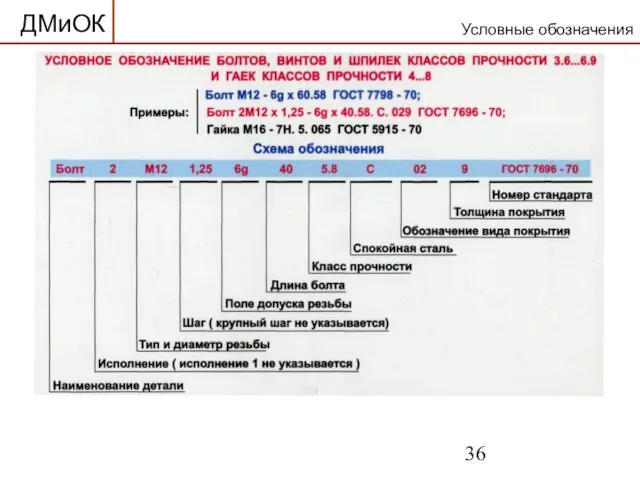

- 36. ДМиОК Условные обозначения

- 37. ДМиОК Типовые практические задачи

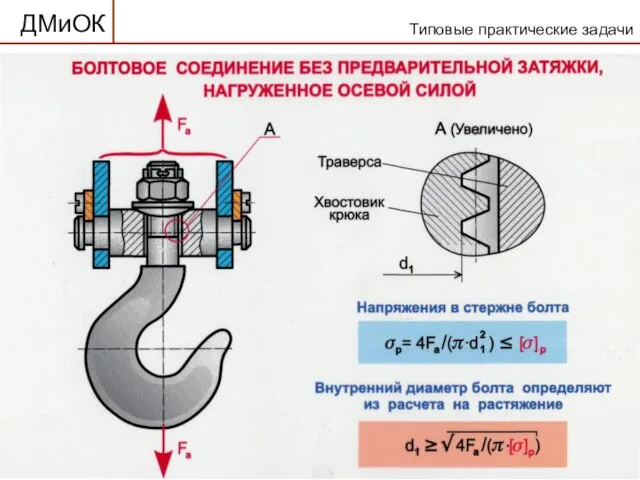

- 38. ДМиОК Типовые практические задачи

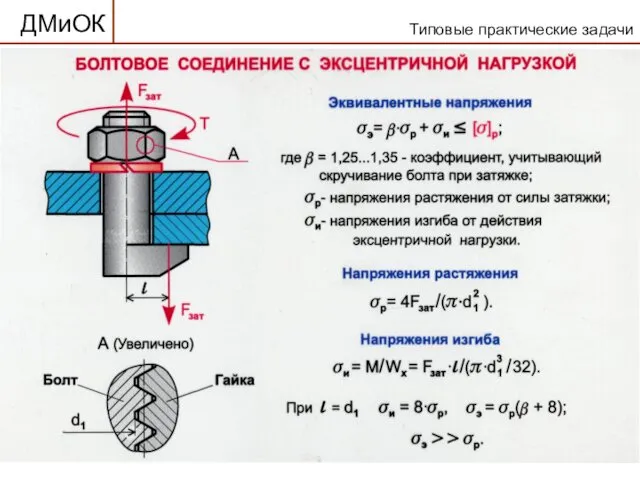

- 39. ДМиОК Типовые практические задачи

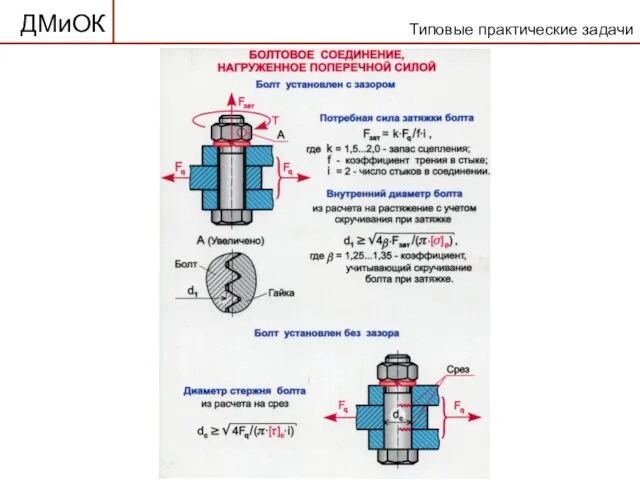

- 40. ДМиОК Типовые практические задачи

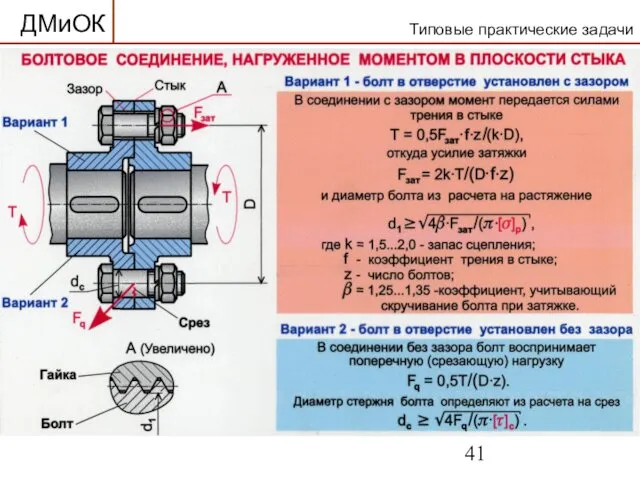

- 41. ДМиОК Типовые практические задачи

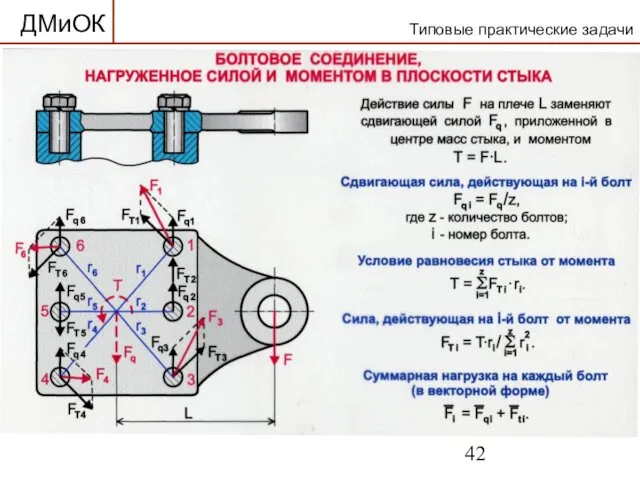

- 42. ДМиОК Типовые практические задачи

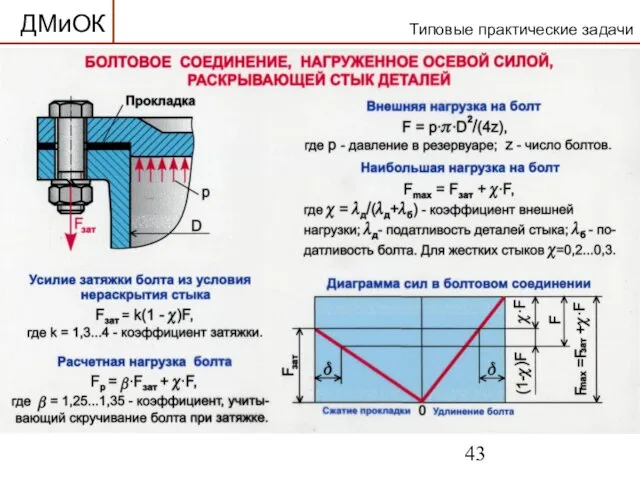

- 43. ДМиОК Типовые практические задачи

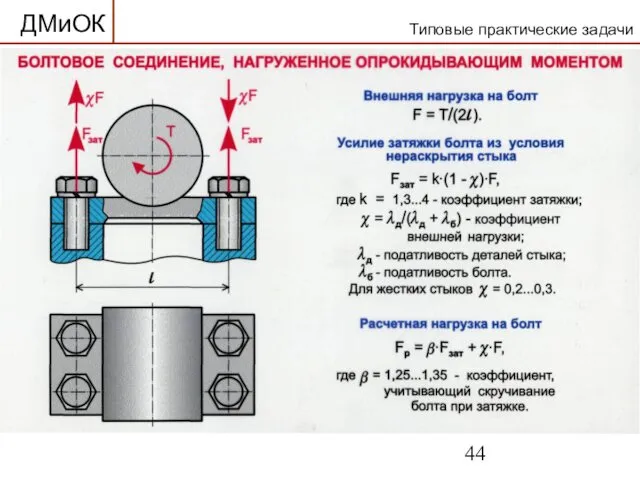

- 44. ДМиОК Типовые практические задачи

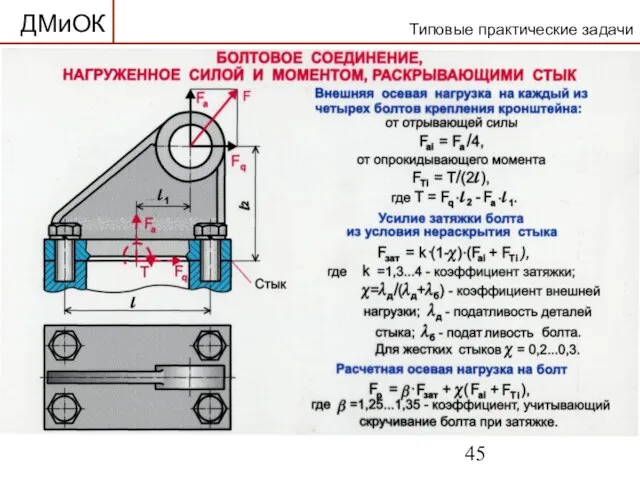

- 45. ДМиОК Типовые практические задачи

- 46. Корпусные детали ДМиОК КОРПУСНЫЕ ДЕТАЛИ

- 47. Корпусные детали ДМиОК Несущие конструкции служат опорами узлов и механизмов машин, аппаратов и приборов, т.е. воспринимают

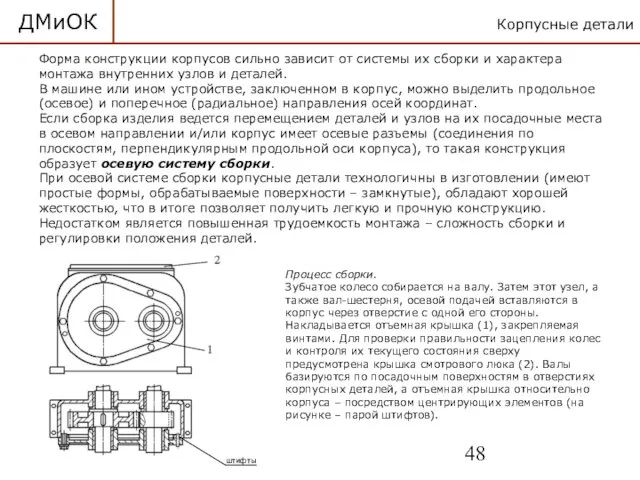

- 48. Корпусные детали ДМиОК Форма конструкции корпусов сильно зависит от системы их сборки и характера монтажа внутренних

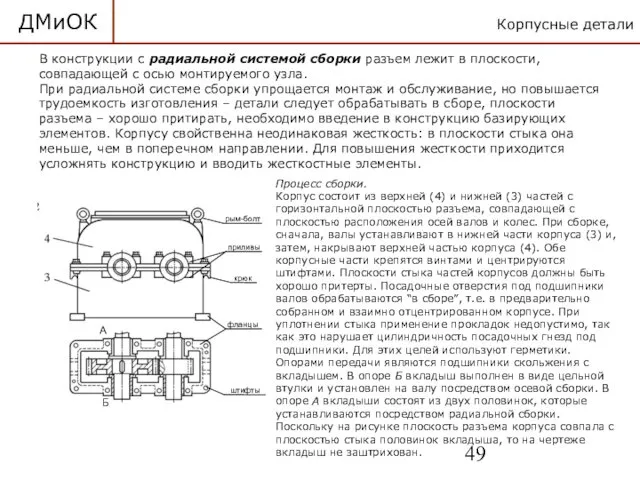

- 49. Корпусные детали ДМиОК В конструкции с радиальной системой сборки разъем лежит в плоскости, совпадающей с осью

- 51. Скачать презентацию

Построение теней при центральном проецировании

Построение теней при центральном проецировании Презентация-отчет по учебной практике

Презентация-отчет по учебной практике Развитие средств связи

Развитие средств связи Ракетные двигатели, их значимость, устройство и принцип работы

Ракетные двигатели, их значимость, устройство и принцип работы Реле направления мощности

Реле направления мощности Колебания-1. Гармоническое колебание и его характеристики. Модель гармонического осциллятора

Колебания-1. Гармоническое колебание и его характеристики. Модель гармонического осциллятора Строение ядра атома. Изотопы

Строение ядра атома. Изотопы Конвективный теплообмен в однофазных средах

Конвективный теплообмен в однофазных средах 9 кл - Физический диктант Механические колебания

9 кл - Физический диктант Механические колебания Глицерин

Глицерин Организация технического обслуживания и ремонт автомобиля Iveco Stralis AT440S40 T/P

Организация технического обслуживания и ремонт автомобиля Iveco Stralis AT440S40 T/P Захватные устройства

Захватные устройства Физика мультфильмов

Физика мультфильмов Electrical Communication ELC318

Electrical Communication ELC318 Кристалдану үдерісі

Кристалдану үдерісі Лабораторная работа Наблюдение сплошного и линейчатых спектров. 11 класс

Лабораторная работа Наблюдение сплошного и линейчатых спектров. 11 класс Инфракрасная спектроскопия

Инфракрасная спектроскопия Почему корабль может плавать а камень тонет?

Почему корабль может плавать а камень тонет? Властивості електромагнітних хвиль

Властивості електромагнітних хвиль презентация Обнаружение магнитного поля по его действию на электрический ток

презентация Обнаружение магнитного поля по его действию на электрический ток Электромагнитная обстановка на объектах электроэнергетики

Электромагнитная обстановка на объектах электроэнергетики Sensors and actuators

Sensors and actuators Потенциал. Работа электростатического поля

Потенциал. Работа электростатического поля Кинематические характеристики движения точки

Кинематические характеристики движения точки ТО и ТР приборов облегчения пуска двигателя

ТО и ТР приборов облегчения пуска двигателя Измерение атмосферного давления. 7 класс

Измерение атмосферного давления. 7 класс Тепловые двигатели

Тепловые двигатели Основные законы магнитного поля: теорема Гаусса и теорема о циркуляции индукции магнитного поля

Основные законы магнитного поля: теорема Гаусса и теорема о циркуляции индукции магнитного поля