Основные понятия и определения планарной технологии ИС (интегральная схема). Практическое занятие №1 презентация

Содержание

- 2. Полупроводниковая интегральная схема (ИС) - функциональный электронный узел, элементы и соединения которого конструктивно неразделимы и изго-

- 3. Элемент ИС любой элемент, выполняющий активную или пассивную функцию, и который является неотделимым от основания схемы

- 4. Кристалл ИС часть полупроводниковой пластины, как правило, квадратной или прямо- угольной формы, которая является законченной ИС.

- 5. СТРУКТУРА ИС определённое расположение по глуби- не кристалла локальных областей, отличающихся толщиной, типом электропроводности и характером

- 6. Фрагмент ИС с диффузионно-планарной структурой T - биполярный n-p-n транзистор R - резистор

- 7. Технологическая совместимость структурное подобие элементов ИС, позволяющее осуществлять их фор- мирование одновременно в едином технологическом процессе.

- 8. Технология изделий интегральной электроники совокупность технологических процес- сов, обеспечивающих при технологи- ческой совместимости различных эле- ментов

- 9. Базовая технология ИС различных серий и функционального назначения имеют единую структуру и единую базовую технологию. Базовая

- 10. Базовая технология не зависит от: Размеров элементов ИС в плане; Их взаимного расположения; Рисунка межсоединений. Данные

- 11. Топология ИС чертёж, определяющий форму, размеры, и взаимное расположение элементов и сое- динений ИС в плоскости,

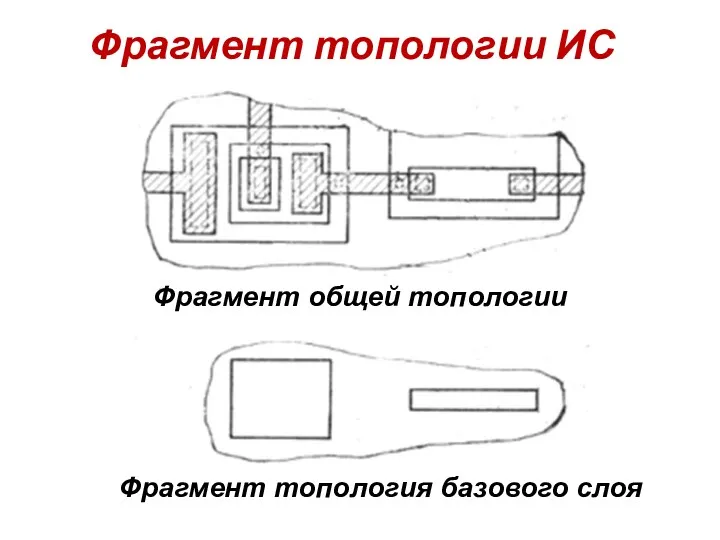

- 12. Фрагмент топологии ИС Фрагмент общей топологии Фрагмент топология базового слоя

- 13. Планарная технология заключается в том, что все элементы всех классов ИС формируются с одной стороны полупроводниковой

- 14. Общая характеристика технологического процесса изготовления ИС Общее количество операций при изготовлении ИС может достигать 300 и

- 15. Группы технологических процессов ИС Заготовительные процессы; 2. Обрабатывающие процессы; 3. Сборочно-контрольные процессы.

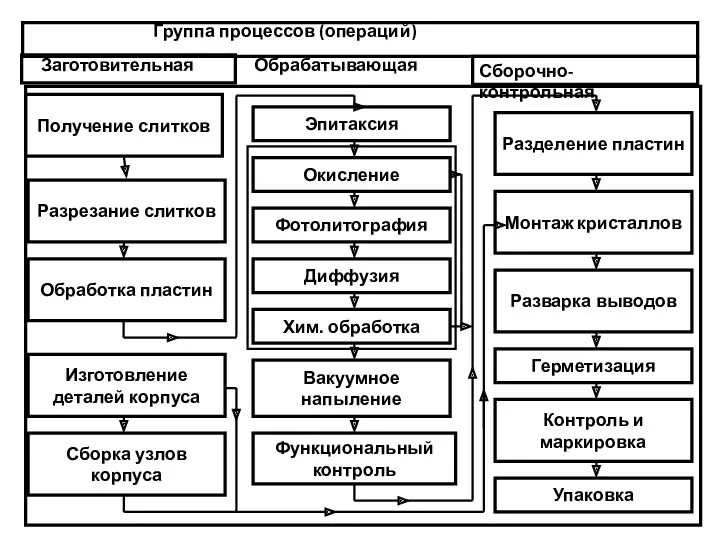

- 16. Получение слитков Разрезание слитков Обработка пластин Изготовление деталей корпуса Сборка узлов корпуса Эпитаксия Окисление Фотолитография Диффузия

- 17. Особенности заготовительных процессов Обеспечивают процессы второй и третьей групп Специфичность методов обработки и оборудования по своему

- 18. Особенности обрабатывающих процессов Вторая группа процессов объединяет все операции, необходимые для формирования структур ИМС в групповых

- 19. Важнейшие признаки, требующие концентрации обрабатывающих процессов 1) взаимосвязь производственных участков, обус- ловлена цикличностью технологического процес- са

- 20. Особенности сборочно-контрольных процессов Также характеризуются специфическими методами обработки и оборудованием; Имеет более тесную связь с процессами

- 21. Конструктивно-технологические показатели структур ИС Качество межэлементной изоляции, опре- деляемое удельной емкостью (пФ/мкм2); 2. Площадь, занимаемая типичным

- 22. Сравнительные характеристики основных типов структур интегральных микросхем

- 23. ПОЛИКРИСТАЛЛИЧЕСКИЙ КРЕМНИЙ – ОСНОВНОЙ СЫРЬЕВОЙ РЕСУРС МИКРОЭЛЕКТРОНИКИ И PV-ИНДУСТРИИ

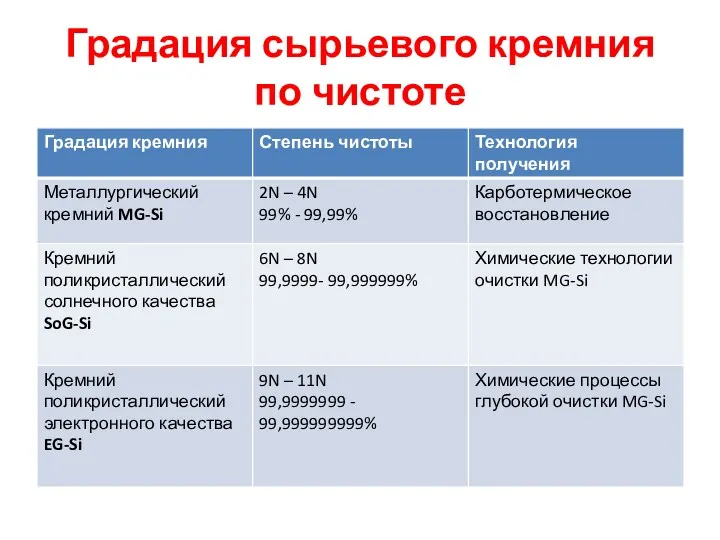

- 24. Градация сырьевого кремния по чистоте

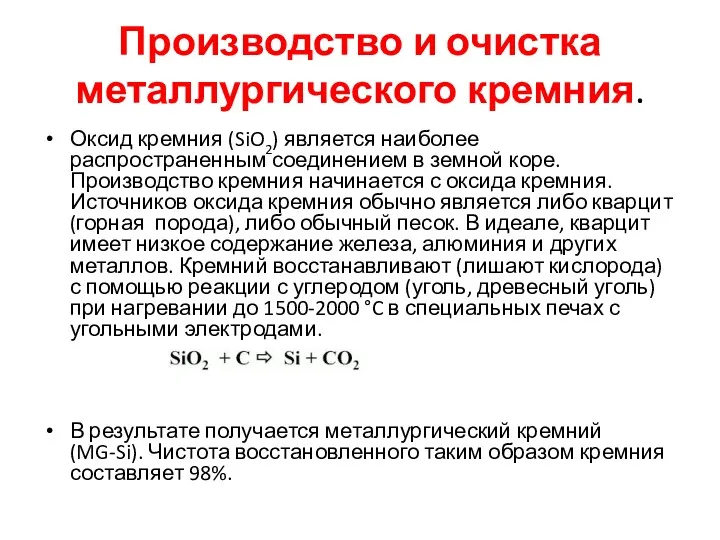

- 25. Производство и очистка металлургического кремния. Оксид кремния (SiO2) является наиболее распространенным соединением в земной коре. Производство

- 26. Устройство печи для карботермического восстановления кварцита

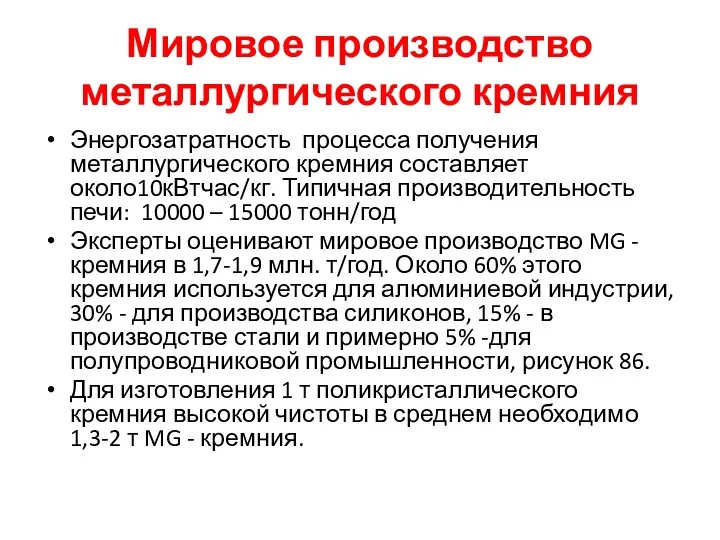

- 27. Мировое производство металлургического кремния Энергозатратность процесса получения металлургического кремния составляет около10кВтчас/кг. Типичная производительность печи: 10000 –

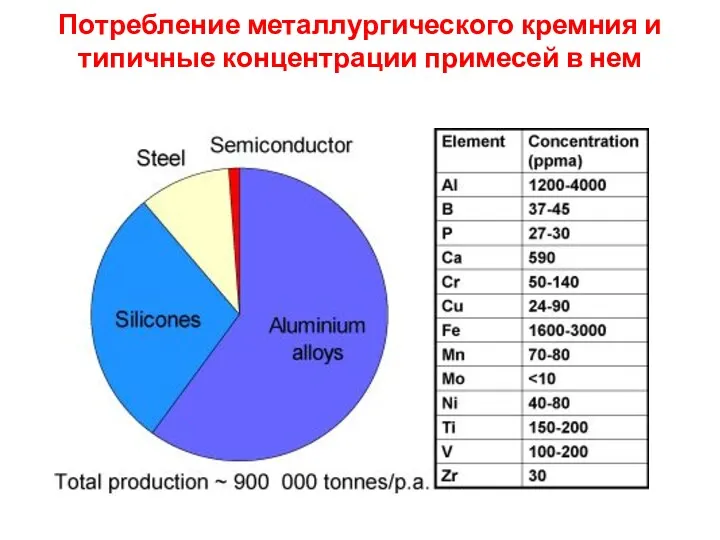

- 28. Потребление металлургического кремния и типичные концентрации примесей в нем

- 29. Улучшенный металлургический кремний Попытки очистить металлургический кремний от примесей в жидкой или твердой фазах методами нагрева

- 30. Химические технологии производства сверхчистого поликристаллического кремния

- 31. Процесс ф. Siemens Измельченный в порошок металлургический кремний в реакторе кипящего слоя реагирует с безводным хлористым

- 32. Синтез трихлорсилана 1. Измельчение металлургического кремния; 2. Обработка в парах соляной кислоты при температуре 300°С; 3.

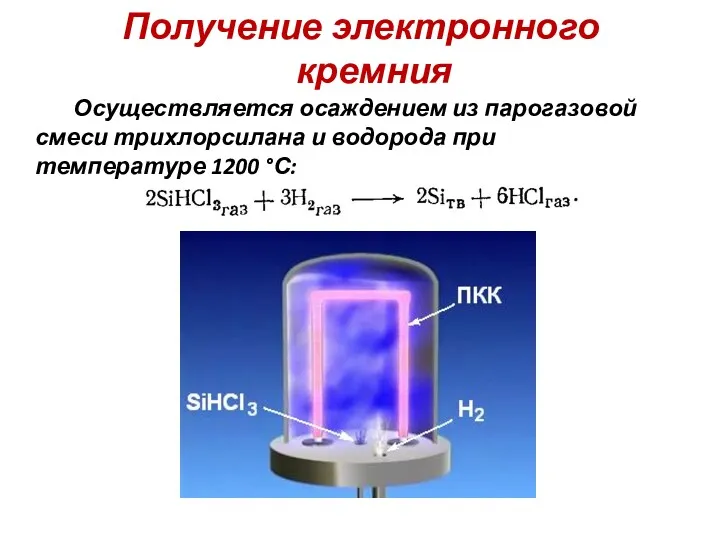

- 33. Получение электронного кремния Осуществляется осаждением из парогазовой смеси трихлорсилана и водорода при температуре 1200 °С:

- 34. Вид стержней поликристаллического кремния Полученные стержни поликремния затем разбиваются, становясь сырьем для последующего процесса кристаллизации. Производство

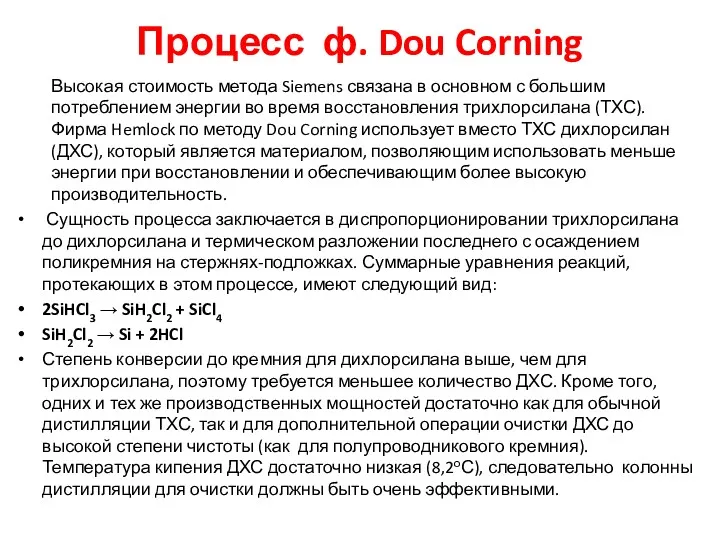

- 35. Процесс ф. Dou Corning Высокая стоимость метода Siemens связана в основном с большим потреблением энергии во

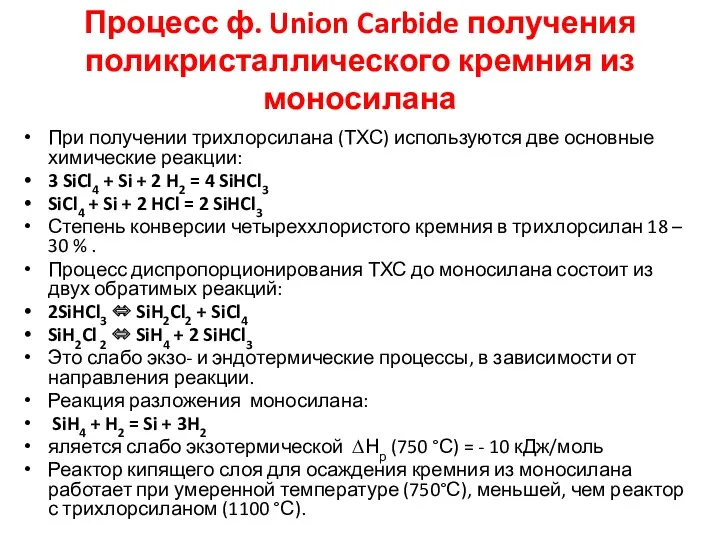

- 36. Процесс ф. Union Carbide получения поликристаллического кремния из моносилана При получении трихлорсилана (ТХС) используются две основные

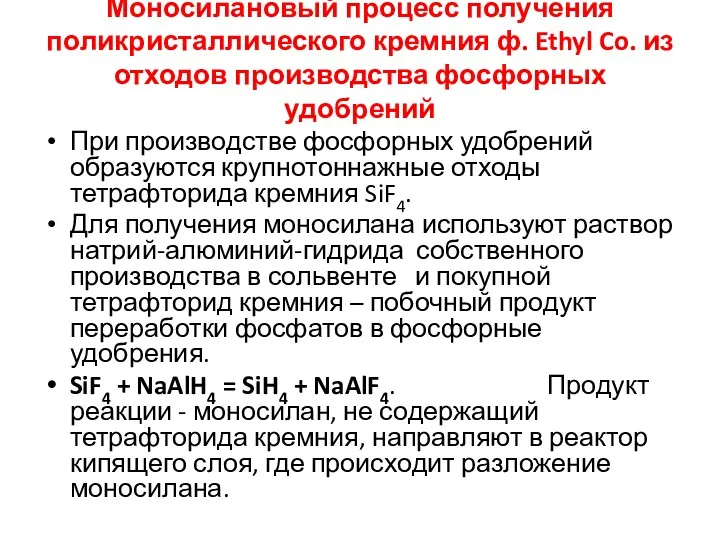

- 37. Моносилановый процесс получения поликристаллического кремния ф. Ethyl Co. из отходов производства фосфорных удобрений При производстве фосфорных

- 38. Гранулированный поликристаллический кремний

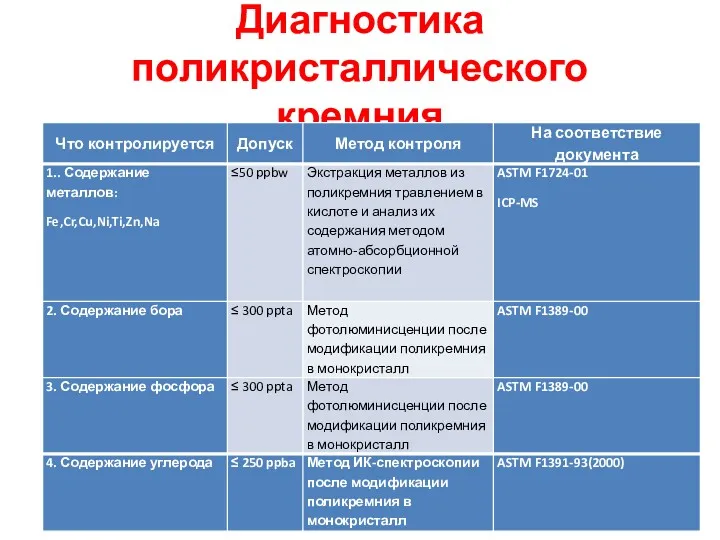

- 39. Диагностика поликристаллического кремния

- 41. Скачать презентацию

Постоянный электрический ток

Постоянный электрический ток Электромагнетизм. Уравнения Максвелла. Лекция 4

Электромагнетизм. Уравнения Максвелла. Лекция 4 Электромагнитное поле. Электромагнитные волны

Электромагнитное поле. Электромагнитные волны Лабораторная работа по физике в 11 классе Наблюдение линейчатого и сплошного спектров

Лабораторная работа по физике в 11 классе Наблюдение линейчатого и сплошного спектров Датчики. Датчики крутящего момента. Датчики уровня

Датчики. Датчики крутящего момента. Датчики уровня Процедура разборки КПП Wet 8DCT (D8LF1)

Процедура разборки КПП Wet 8DCT (D8LF1) Unusual modes pf transport

Unusual modes pf transport Техническая термодинамика. Второй закон термодинамики. (Лекция 3)

Техническая термодинамика. Второй закон термодинамики. (Лекция 3) Простые механизмы. Работа. Мощность. Энергия

Простые механизмы. Работа. Мощность. Энергия Способы восстановления деталей

Способы восстановления деталей Магнитное поле. 11 класс

Магнитное поле. 11 класс Физические явления

Физические явления Электростатика. Электризация. Заряд. Взаимодействие зарядов. Закон Кулона

Электростатика. Электризация. Заряд. Взаимодействие зарядов. Закон Кулона Волновые процессы. Эффект Допплера. (Лекция 1)

Волновые процессы. Эффект Допплера. (Лекция 1) Электростатика. Тема 1. Электростатическое поле в вакууме

Электростатика. Тема 1. Электростатическое поле в вакууме Урок № 36 2 Промывочные жидкости

Урок № 36 2 Промывочные жидкости Линзы. Понятие о линзе

Линзы. Понятие о линзе Закони збереження в механіці

Закони збереження в механіці Электромагнитная индукция. Энергия магнитного поля. Лекция №11

Электромагнитная индукция. Энергия магнитного поля. Лекция №11 Модель атома. Опыт Резерфорда. Постулаты Бора

Модель атома. Опыт Резерфорда. Постулаты Бора Гидродинамика

Гидродинамика Охлаждение, нагревание тел конечных размеров. Нагрев параллелепипеда

Охлаждение, нагревание тел конечных размеров. Нагрев параллелепипеда Анализ сигналов

Анализ сигналов Физико – химические характеристики электротехнических материалов

Физико – химические характеристики электротехнических материалов Коробка скоростей

Коробка скоростей Электроразведка. Электромагнитные зондирования

Электроразведка. Электромагнитные зондирования Лекция 15. Тема: Закон Био-Савара - Лапласа

Лекция 15. Тема: Закон Био-Савара - Лапласа Предыстория радиотехники. Лекция 1

Предыстория радиотехники. Лекция 1