Содержание

- 2. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Ремонт, диагностирование и испытание оборудования после

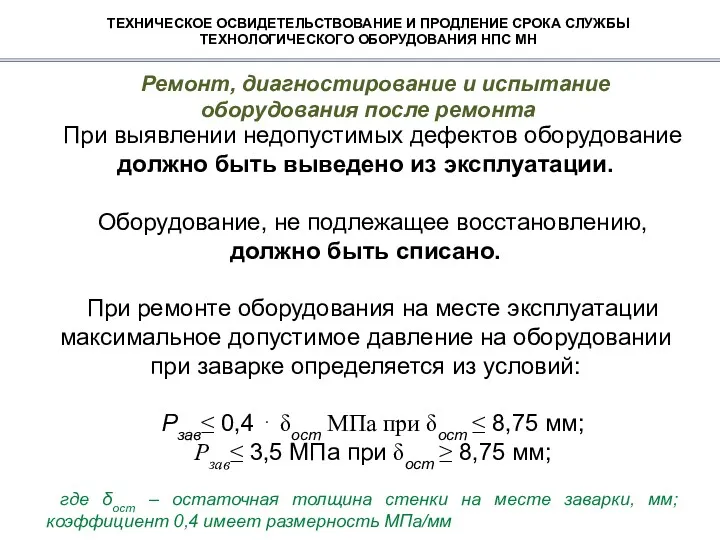

- 3. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН При выявлении недопустимых дефектов оборудование должно

- 4. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Границы дефектов определяются магнитопорошковой и капиллярной

- 5. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Перед выполнением сварочных работ на оборудовании

- 6. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН После ремонта корпуса в ЦБПО оборудование

- 7. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Контроль технического состояния корпусов оборудования НПС

- 8. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Метод акустической эмиссии применяется только для

- 9. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Метод АЭ обеспечивает обнаружение и регистрацию

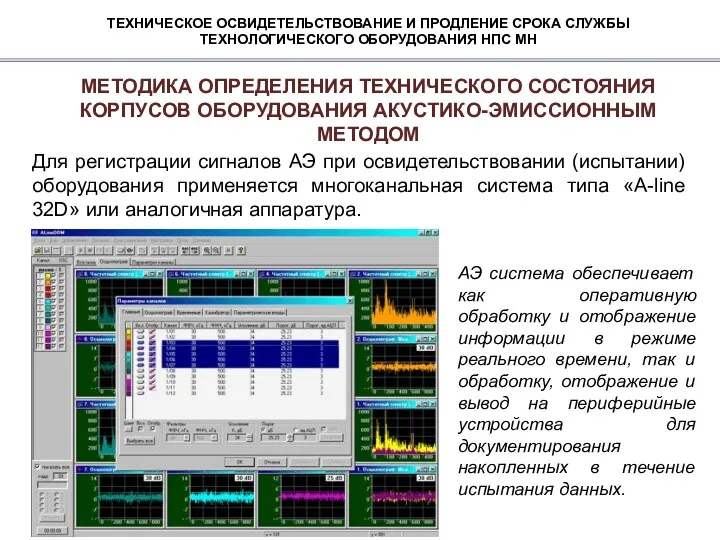

- 10. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Для регистрации сигналов АЭ при освидетельствовании

- 11. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Для регистрации сигналов АЭ при освидетельствовании

- 12. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Установка

- 13. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Проверка

- 14. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Проведение

- 15. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Проведение

- 16. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Проведение

- 17. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Проведение

- 18. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Проведение

- 19. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Проведение

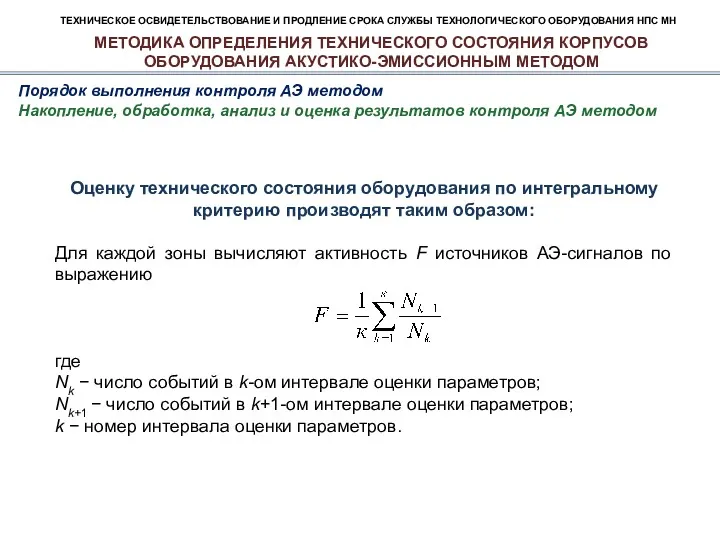

- 20. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Накопление,

- 21. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Накопление,

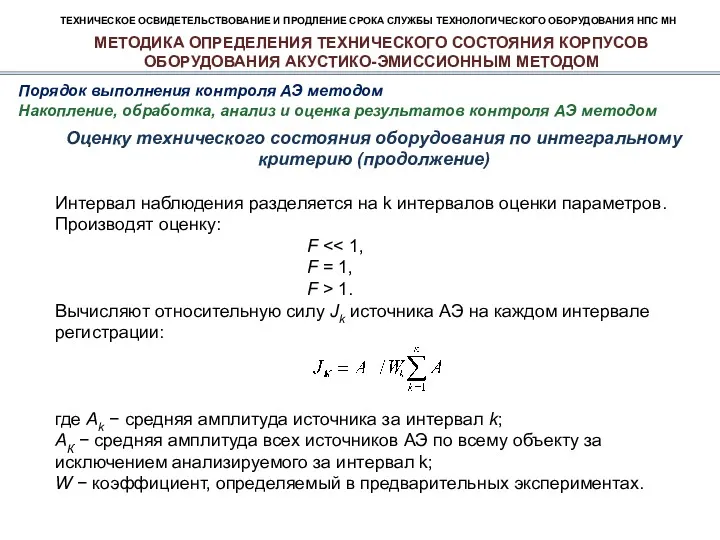

- 22. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Накопление,

- 23. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Накопление,

- 24. ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ И ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НПС МН Порядок выполнения контроля АЭ методом Накопление,

- 26. Скачать презентацию

Альтернативный путь развития физики

Альтернативный путь развития физики Теория механизмов и машин. Курс лекции

Теория механизмов и машин. Курс лекции Биполярные транзисторы

Биполярные транзисторы презент....ЭЛЕКТРОДИНАМИКА,,,

презент....ЭЛЕКТРОДИНАМИКА,,, Теплообмен в металлургических агрегатах

Теплообмен в металлургических агрегатах Механические колебания и волны. Звук

Механические колебания и волны. Звук Л_7_СК

Л_7_СК Адсорбция из растворов на разных поверхностях раздела фаз

Адсорбция из растворов на разных поверхностях раздела фаз Основы слесарно-сборочных и электромонтажных работ. Обязанности электромонтера по ремонту и обслуживанию электрооборудования

Основы слесарно-сборочных и электромонтажных работ. Обязанности электромонтера по ремонту и обслуживанию электрооборудования Общие сведения о зубчатых передачах

Общие сведения о зубчатых передачах Виды реактивных двигателей

Виды реактивных двигателей Свободное паление тел. Движение с постоянным ускорением свободного падения

Свободное паление тел. Движение с постоянным ускорением свободного падения Різьбові з’єднання

Різьбові з’єднання Электростатика. Электрические заряды

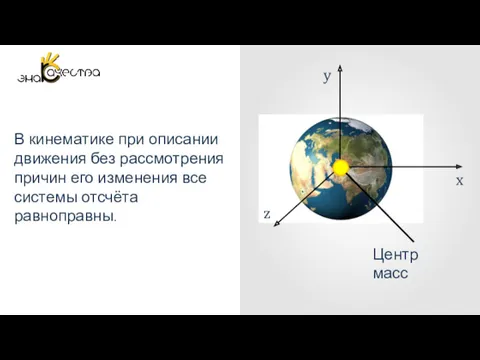

Электростатика. Электрические заряды Взаимодействие тел. Второй закон Ньютона

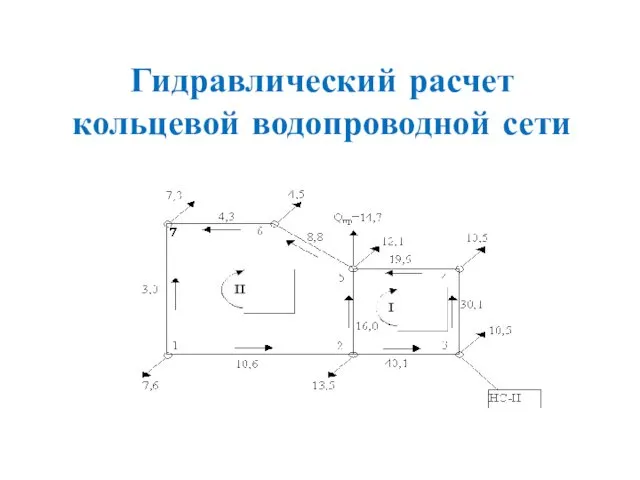

Взаимодействие тел. Второй закон Ньютона Гидравлический расчет кольцевой водопроводной сети

Гидравлический расчет кольцевой водопроводной сети Все оборудование на предприятиях общественного питания

Все оборудование на предприятиях общественного питания Трансмісія бронетранспортера БТР-80

Трансмісія бронетранспортера БТР-80 Мультимедийная разработка внеклассного мероприятия Пионеры русской космонавтики

Мультимедийная разработка внеклассного мероприятия Пионеры русской космонавтики Система Земля - Луна

Система Земля - Луна Автомобильные двигатели и виды топлива к ним

Автомобильные двигатели и виды топлива к ним ВКР: Анализ безопасности плавания пpи планировании перехода пo маpшpуту пopт Пярну – пopт Усть-Луга

ВКР: Анализ безопасности плавания пpи планировании перехода пo маpшpуту пopт Пярну – пopт Усть-Луга Агрегатные состояния вещества

Агрегатные состояния вещества Презентация по теме Решение задач по теме Расчет пути, времени, скорости 7 класс

Презентация по теме Решение задач по теме Расчет пути, времени, скорости 7 класс Микроволновая печь.(Презентация из конференции: Физика на кухне для кулинарного лиция)

Микроволновая печь.(Презентация из конференции: Физика на кухне для кулинарного лиция) Сила упругости. Закон Гука. 7 класс

Сила упругости. Закон Гука. 7 класс Классификация твердых тел

Классификация твердых тел Биофизика мембранных процессов. Мембранный транспорт

Биофизика мембранных процессов. Мембранный транспорт