Содержание

- 2. ЗУБЧАТЫЕ ПЕРЕДАЧИ Прямые параллельные Внутреннее зацепление косозубые шевронные Конические прямозубые Конические косозубые Перекрещивающиеся и пересекающиеся оси

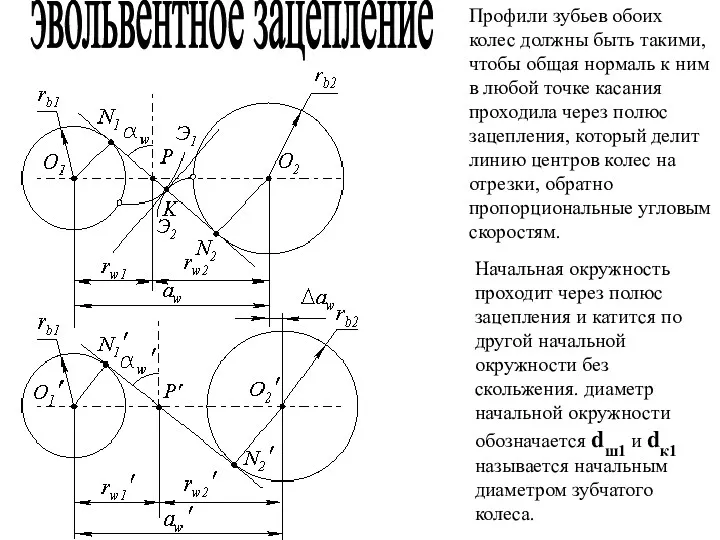

- 3. эвольвентное зацепление Профили зубьев обоих колес должны быть такими, чтобы общая нормаль к ним в любой

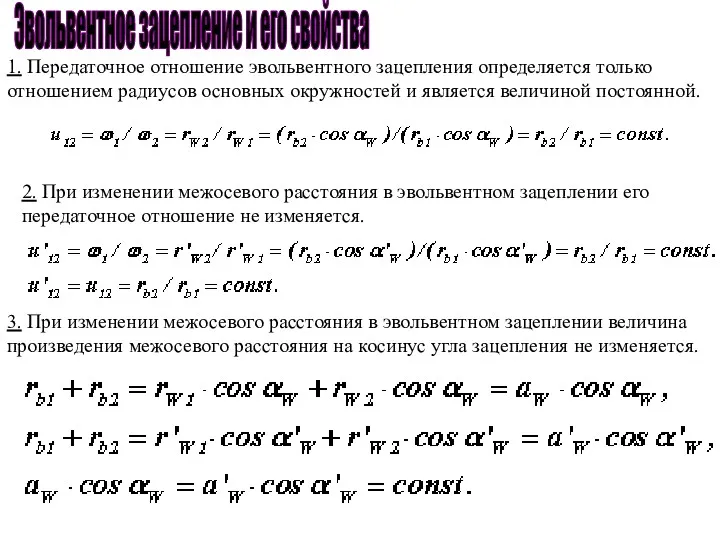

- 4. Эвольвентное зацепление и его свойства 3. При изменении межосевого расстояния в эвольвентном зацеплении величина произведения межосевого

- 5. Наиболее распространены цилиндрические и конические зубчатые передачи, причем цилиндрические передачи проще в изготовлении и монтаже. Цилиндрические

- 6. Шевронные передачи обычно применяют при больших нагрузках и особо тяжелых условиях работы, при средних и высоких

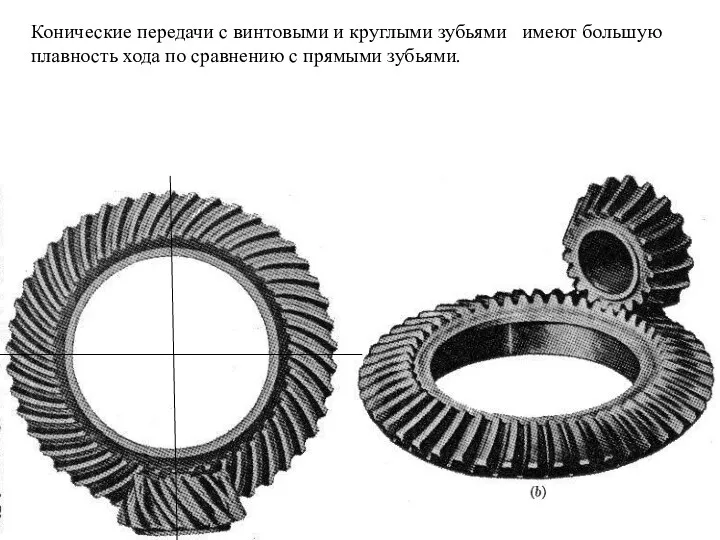

- 7. Конические передачи с винтовыми и круглыми зубьями имеют большую плавность хода по сравнению с прямыми зубьями.

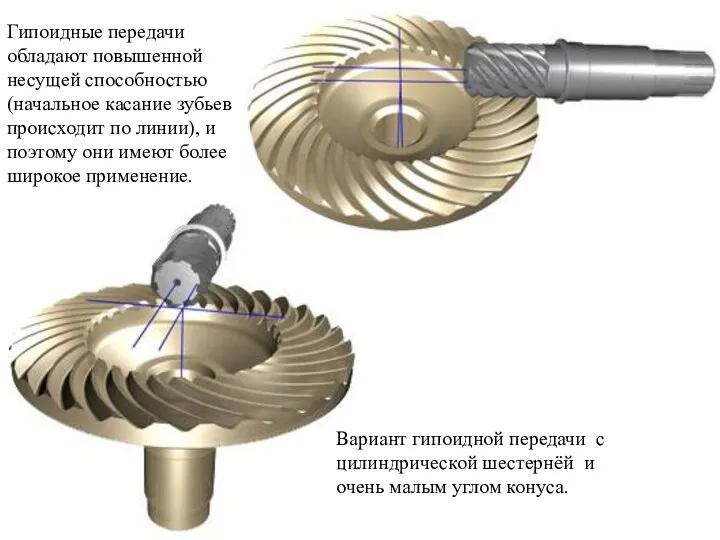

- 8. Гипоидные передачи по сравнению с цилиндрическими и коническими обладают большей плавностью работы и возможностью выводить оба

- 9. Гипоидные передачи обладают повышенной несущей способностью (начальное касание зубьев происходит по линии), и поэтому они имеют

- 10. Зубчато-реечная передача Зубчато-реечная передача как элемент трансмиссии служит для преобразования вращательного движения (например, вала мотор-редуктора) в

- 11. Зубчато-реечные передачи выполняются с прямыми зубьями для работ на малых и средних скоростях, с косыми зубьями

- 12. Классы точности зубчато-реечной передачи

- 13. Использование стержня или трубки в качестве рейки

- 15. Корончатое зубчатое колесо, часто используется в цевочных механизмах. Зубчатый механизм для передачи вращения между валами, в

- 16. Конструкции зубчатых колёс Стальные шестерни с диаметром вершин зубьев dа ≤2dв (dв — диаметр вала шестерни)

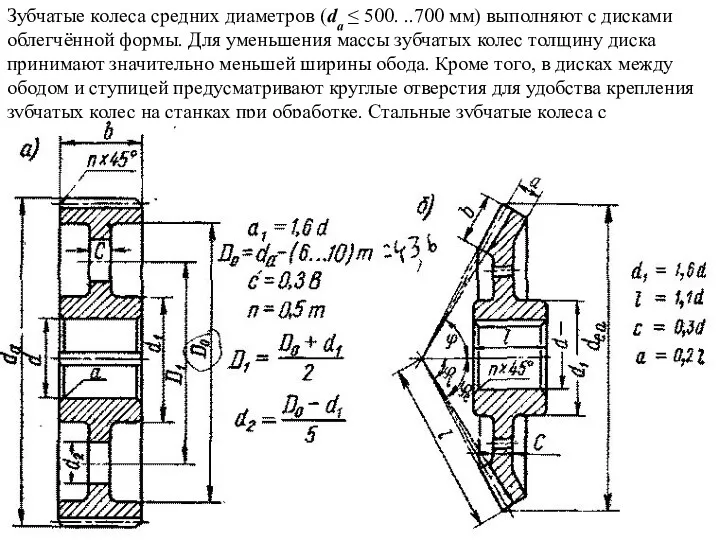

- 17. Зубчатые колеса средних диаметров (dа ≤ 500. ..700 мм) выполняют с дисками облегчённой формы. Для уменьшения

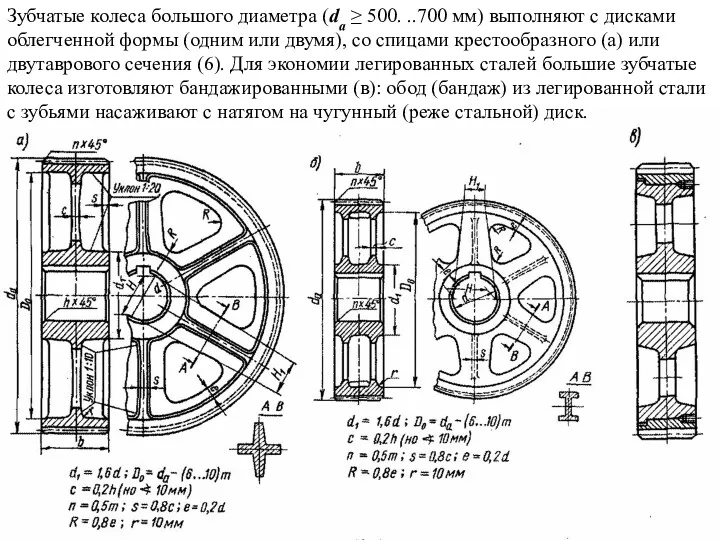

- 18. Зубчатые колеса большого диаметра (dа ≥ 500. ..700 мм) выполняют с дисками облегченной формы (одним или

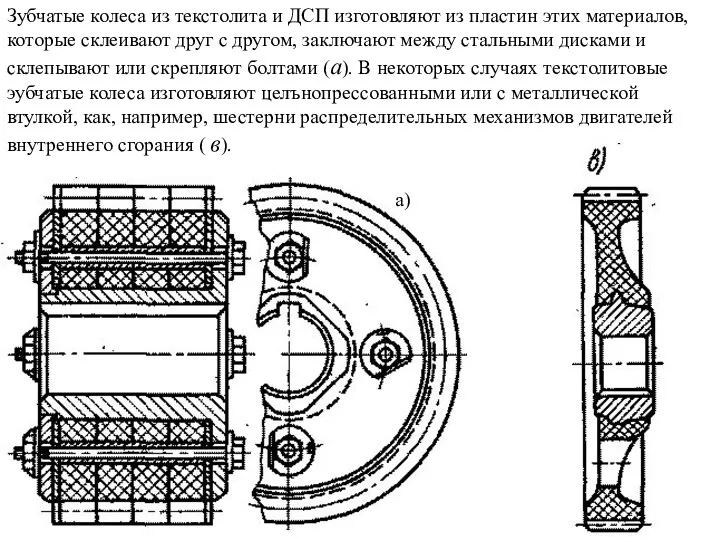

- 19. Зубчатые колеса из текстолита и ДСП изготовляют из пластин этих материалов, которые склеивают друг с другом,

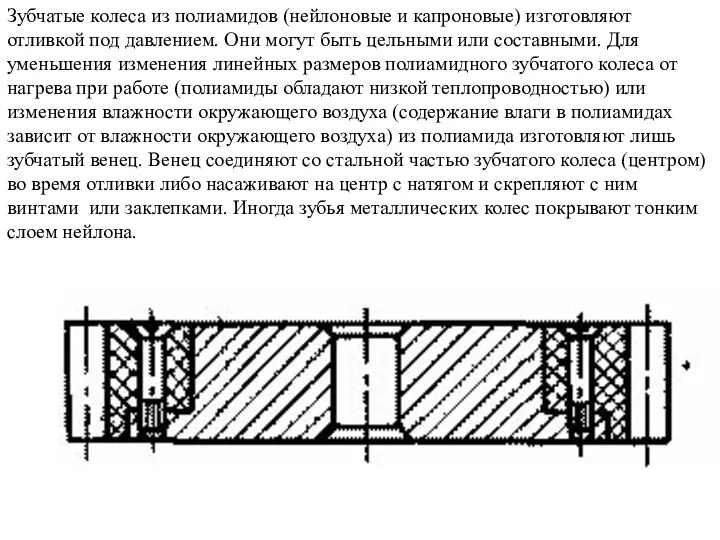

- 20. Зубчатые колеса из полиамидов (нейлоновые и капроновые) изготовляют отливкой под давлением. Они могут быть цельными или

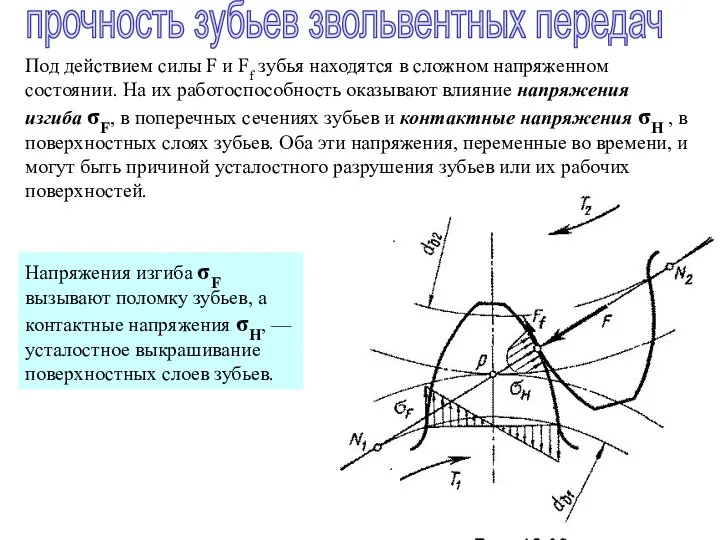

- 21. Под действием силы F и Ff зубья находятся в сложном напряженном состоянии. На их работоспособность оказывают

- 22. Заедание зубьев происходит в высоконагруженных и высокоскоростных передачах из-за разрыва масляной пленки или отсутствия смазки зубьев.

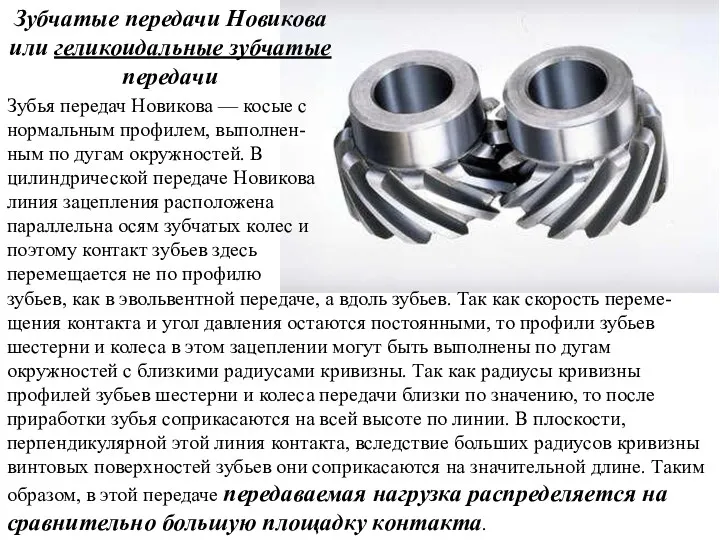

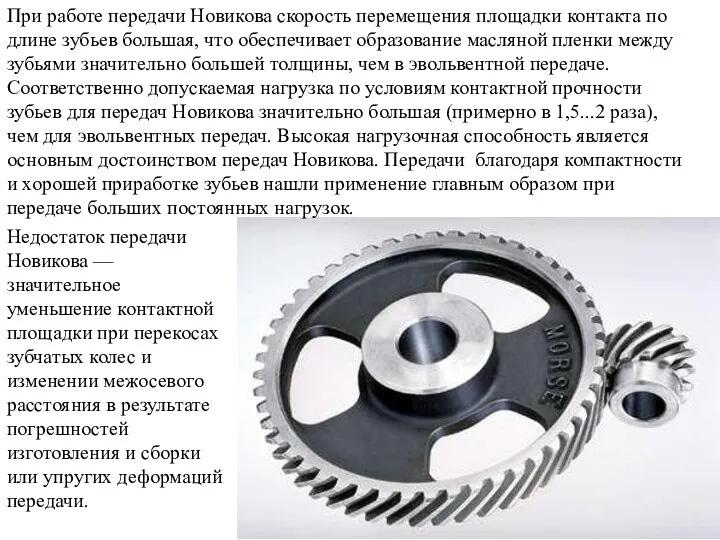

- 23. Зубчатые передачи Новикова или геликоидальные зубчатые передачи Зубья передач Новикова — косые с нормальным профилем, выполнен-ным

- 24. При работе передачи Новикова скорость перемещения площадки контакта по длине зубьев большая, что обеспечивает образование масляной

- 25. геликоидальные зубчатые передачи

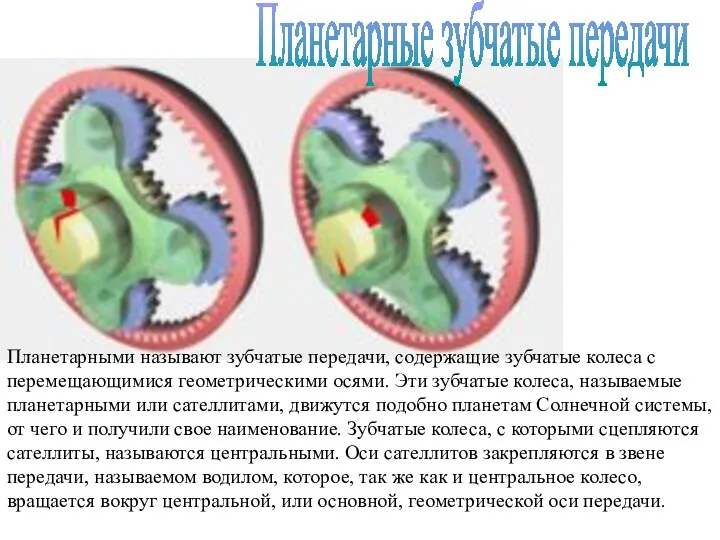

- 26. Планетарные зубчатые передачи Планетарными называют зубчатые передачи, содержащие зубчатые колеса с перемещающимися геометрическими осями. Эти зубчатые

- 27. Точилка для карандашей Планетарные передачи но сравнению с простой зубчатой передачей обладают возможностью получать, большие передаточные

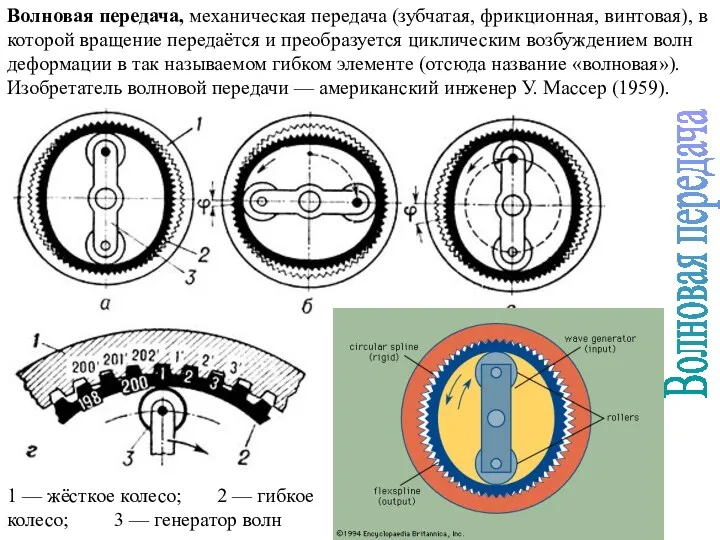

- 28. Волновая передача, механическая передача (зубчатая, фрикционная, винтовая), в которой вращение передаётся и преобразуется циклическим возбуждением волн

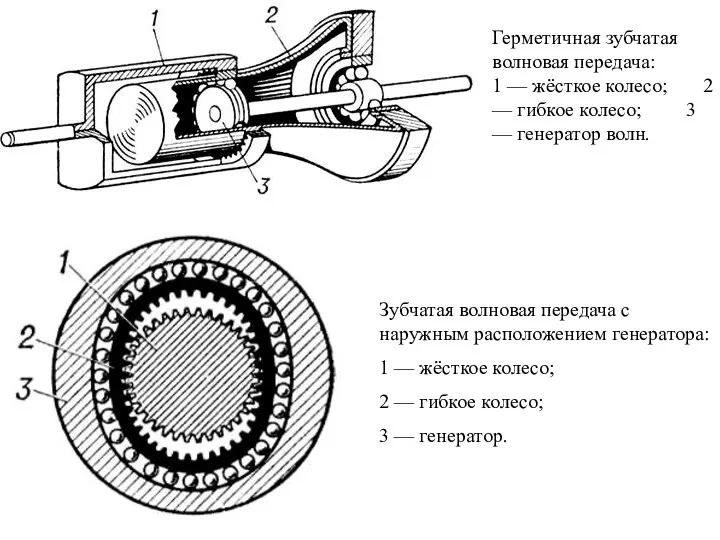

- 29. 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор волн

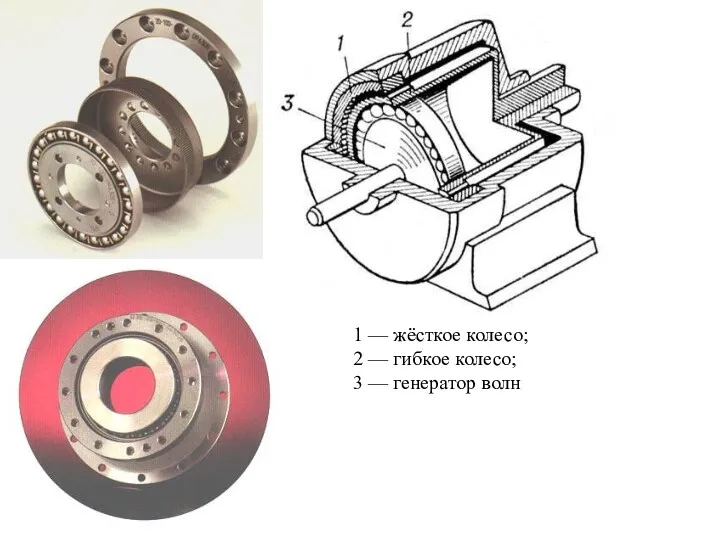

- 30. Герметичная зубчатая волновая передача: 1 — жёсткое колесо; 2 — гибкое колесо; 3 — генератор волн.

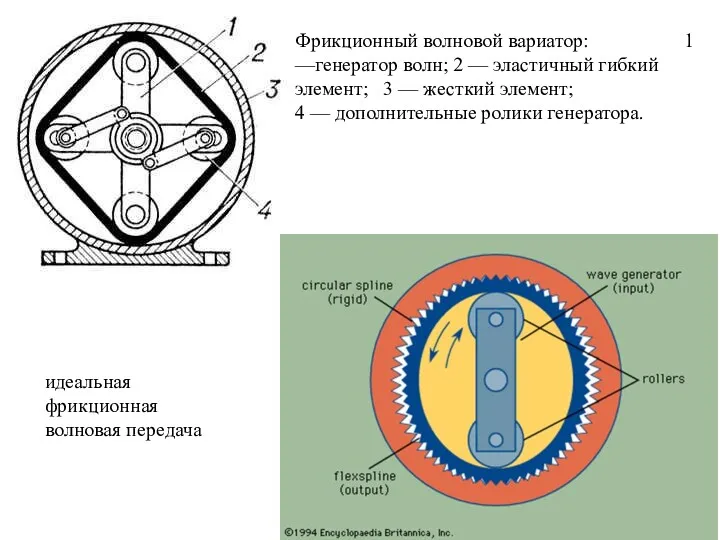

- 31. Фрикционный волновой вариатор: 1 —генератор волн; 2 — эластичный гибкий элемент; 3 — жесткий элемент; 4

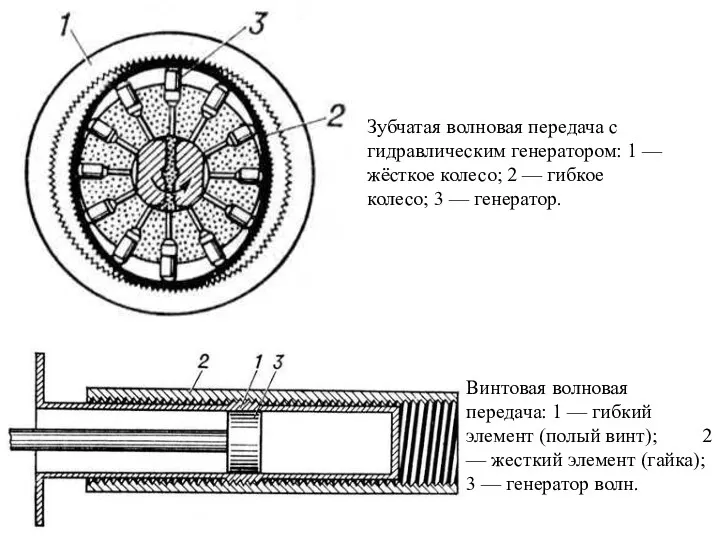

- 32. Зубчатая волновая передача с гидравлическим генератором: 1 — жёсткое колесо; 2 — гибкое колесо; 3 —

- 35. Скачать презентацию

Техническая диагностика подвижного состава

Техническая диагностика подвижного состава Открытый урок в 7 классе по теме : Плотность

Открытый урок в 7 классе по теме : Плотность Сверхпроводимость

Сверхпроводимость Использование технологии развития критического мышления на уроках математики и физики

Использование технологии развития критического мышления на уроках математики и физики Термодинамика. Химическая термодинамика

Термодинамика. Химическая термодинамика внеклассное мероприятие для 7 класса

внеклассное мероприятие для 7 класса Тяга. Исследование действия сил на движение объекта

Тяга. Исследование действия сил на движение объекта Проектирование поста технического обслуживания и ремонта подвесок легковых автомобилей на СТО

Проектирование поста технического обслуживания и ремонта подвесок легковых автомобилей на СТО игра Давление твердых тел, жидкостей и газов

игра Давление твердых тел, жидкостей и газов Бірқалыпты айнымалы қозғалыс кезіндегі жылдамдық пен орын ауыстыру. Есептер шығару

Бірқалыпты айнымалы қозғалыс кезіндегі жылдамдық пен орын ауыстыру. Есептер шығару Расчет ферм

Расчет ферм Применение электромагнитных волн

Применение электромагнитных волн Применение ядерной энергии в различных отраслях. Доза радиоактивного излучения

Применение ядерной энергии в различных отраслях. Доза радиоактивного излучения Холод. Способы получения холода

Холод. Способы получения холода Тиристор. Динистор

Тиристор. Динистор 4172dad3be7c4b86b096b96c9d21ee61

4172dad3be7c4b86b096b96c9d21ee61 Давление и Архимедова сила. Физика. 7 класс

Давление и Архимедова сила. Физика. 7 класс презентация бинарного урока по физике и химии

презентация бинарного урока по физике и химии Основы физики лазеров

Основы физики лазеров Физика - подготовка к ГИА. Обзор методической литературы

Физика - подготовка к ГИА. Обзор методической литературы Параллельное и последовательное соединения проводников. Урок–закрепление в 8 классе

Параллельное и последовательное соединения проводников. Урок–закрепление в 8 классе Найзағайдың түрлері

Найзағайдың түрлері Проект От опытных фактов – к научной гипотезе или заглядывая вглубь Вселенной

Проект От опытных фактов – к научной гипотезе или заглядывая вглубь Вселенной Задачи на закон Ома

Задачи на закон Ома Электроснабжение коттеджнего поселка” Заречный” в Ленинградской области

Электроснабжение коттеджнего поселка” Заречный” в Ленинградской области Механизмдер мен машиналар теориясының негізгі ұғымдары

Механизмдер мен машиналар теориясының негізгі ұғымдары Геометрические характеристики плоских сечений

Геометрические характеристики плоских сечений Лекция 22 (5). Строение атома

Лекция 22 (5). Строение атома