Содержание

- 2. 1. Общие сведения Зубчатые передачи относятся к передачам зацеплением с непосредственным контактом между ведущим и ведомыми

- 3. Достоинства Компактность Высокий КПД Сохраняют постоянство передаточного отношения Относительно небольшие нагрузки на валы и опоры Большая

- 4. Недостатки Сложность изготовления точных передач Возможность возникновения шума и вибраций при недостаточной точности изготовления и сборки

- 5. ОБЛАСТЬ ПРИМЕНЕНИЯ Мощности до 300 МВт Окружные скорости до 200 м/с Передаточные числа – до нескольких

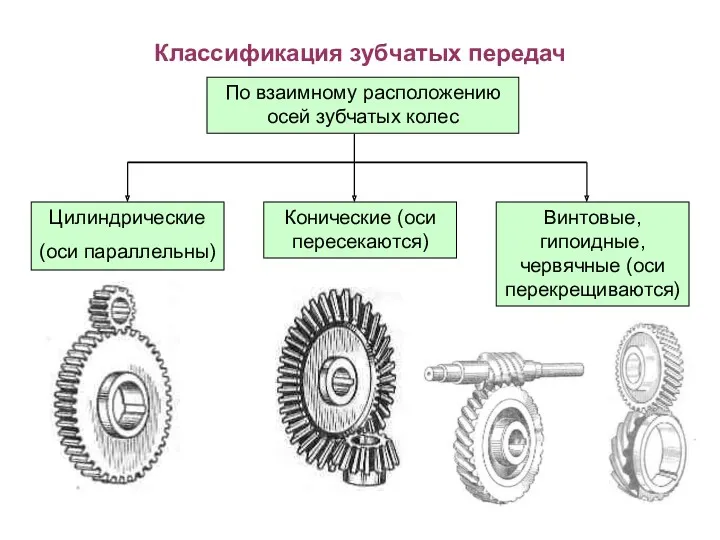

- 6. Классификация зубчатых передач По взаимному расположению осей зубчатых колес Цилиндрические (оси параллельны) Конические (оси пересекаются) Винтовые,

- 7. Классификация зубчатых передач По расположению зубьев на ободе зубчатых колес прямозубые косозубые шевронные с круговым зубом

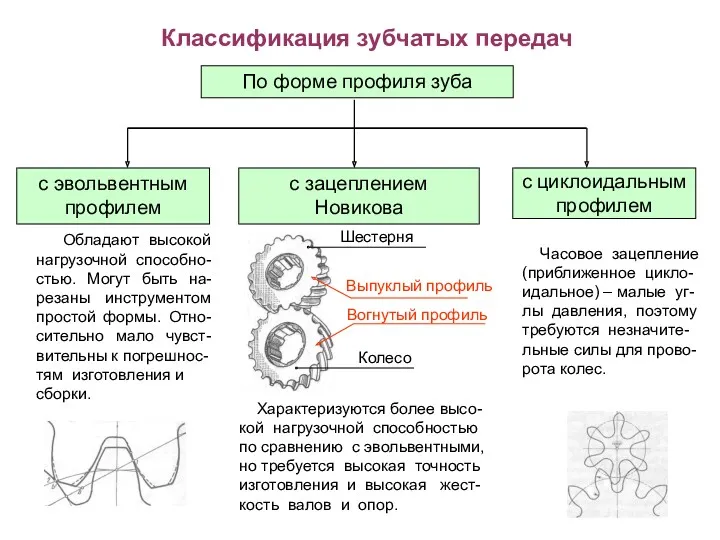

- 8. Классификация зубчатых передач По форме профиля зуба с эвольвентным профилем с зацеплением Новикова с циклоидальным профилем

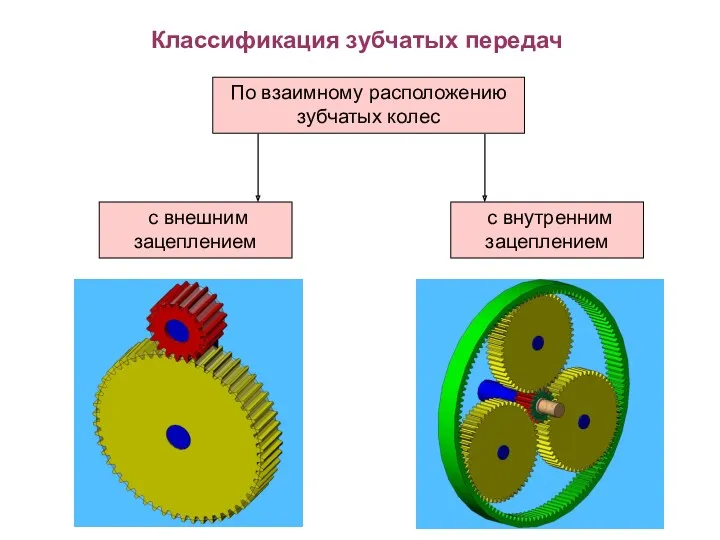

- 9. Классификация зубчатых передач По взаимному расположению зубчатых колес с внешним зацеплением с внутренним зацеплением

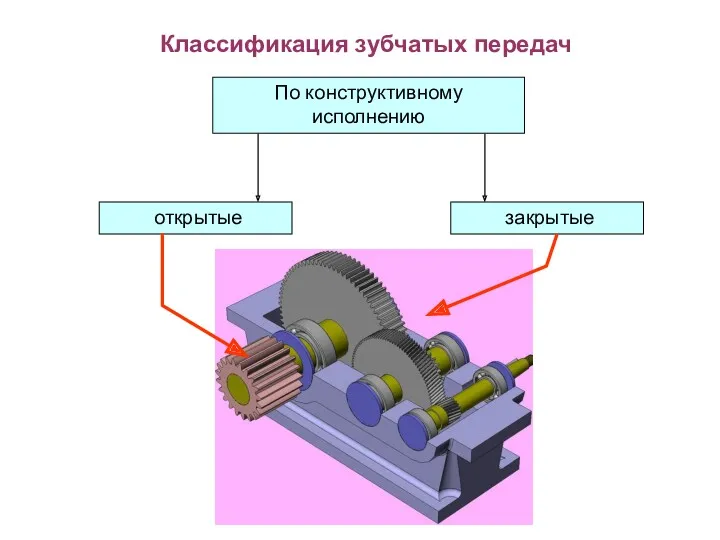

- 10. Классификация зубчатых передач По конструктивному исполнению открытые закрытые

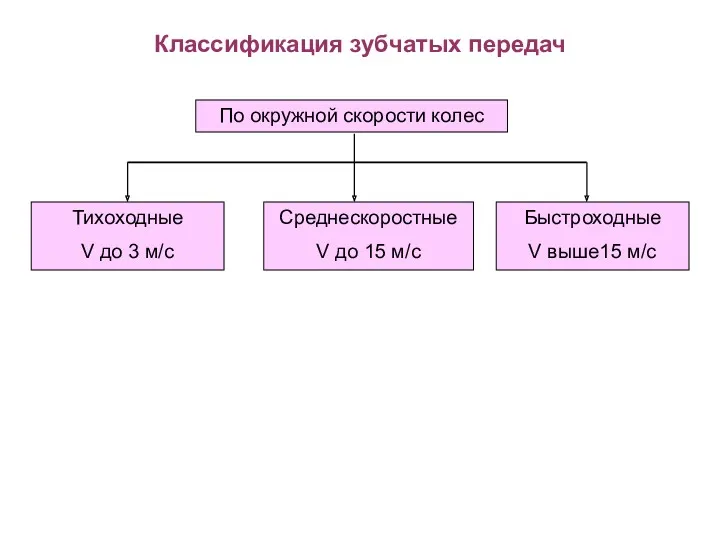

- 11. Классификация зубчатых передач По окружной скорости колес Тихоходные V до 3 м/с Среднескоростные V до 15

- 12. Материалы, применяемые для изготовления зубчатых колес В машиностроении: термообработанные углеродистые и легированные стали , чугуны, пластмассы

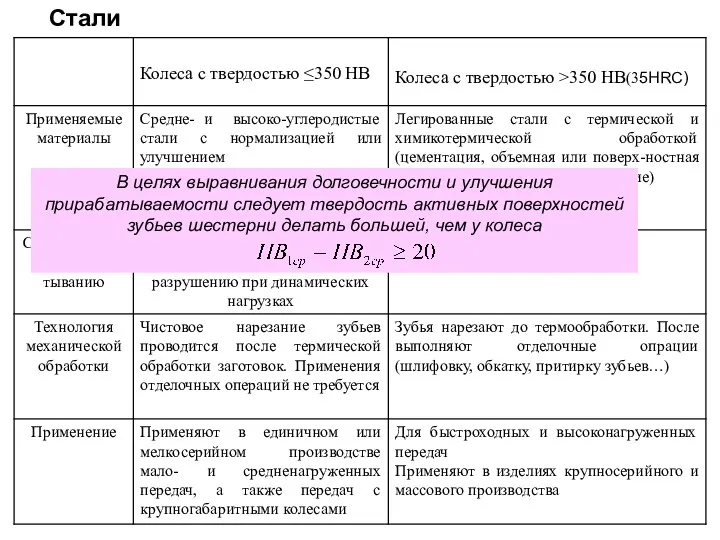

- 13. Стали В целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей,

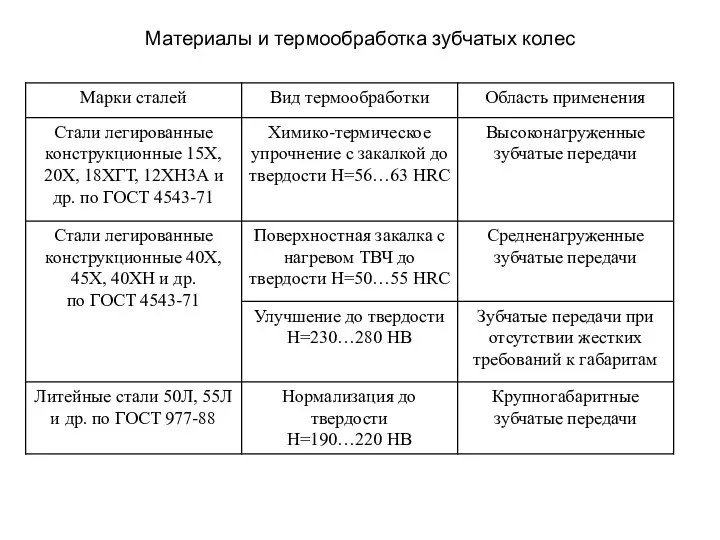

- 14. Материалы и термообработка зубчатых колес

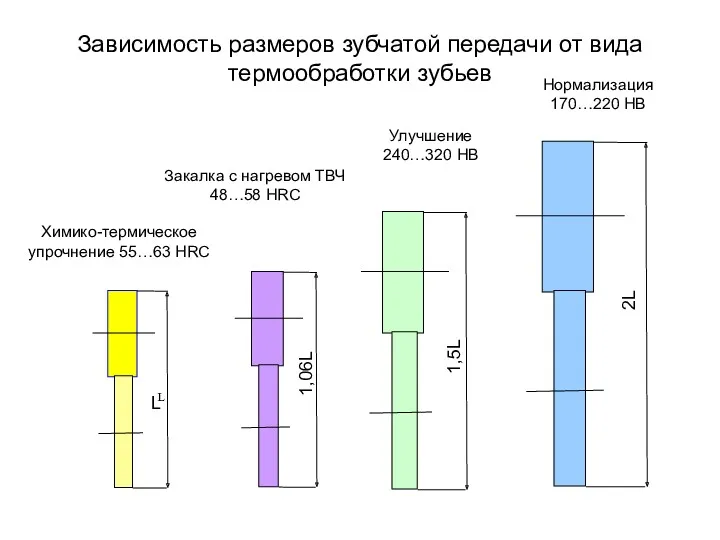

- 15. Зависимость размеров зубчатой передачи от вида термообработки зубьев Химико-термическое упрочнение 55…63 HRC Закалка с нагревом ТВЧ

- 16. Чугуны (серые, модифицированные, высокопрочные) Обладают хорошими литейными свойствами, низкой стоимостью при минимальных отходах материалов в стружку

- 17. Способы изготовления зубчатых колес Копирования Обкатки

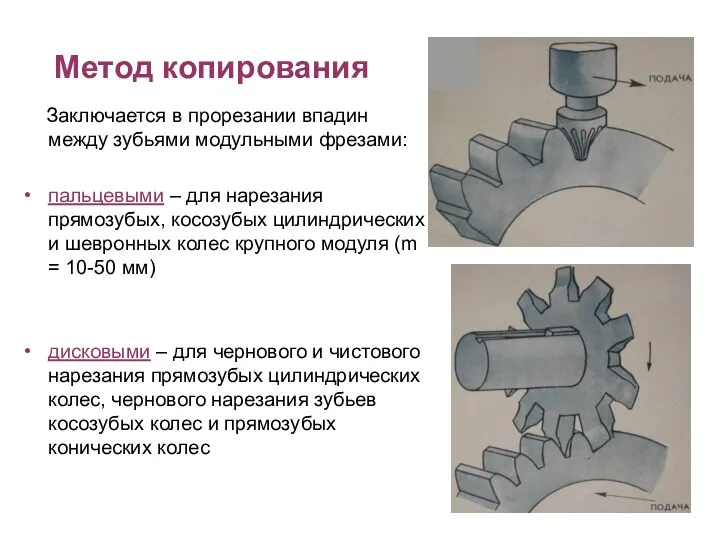

- 18. Метод копирования Заключается в прорезании впадин между зубьями модульными фрезами: пальцевыми – для нарезания прямозубых, косозубых

- 19. Метод копирования не обеспечивает высокую точность изготовления зубчатых колес из-за ограниченности рядов модульных фрез, искажения фрезы

- 20. Метод обкатки Заключается в том, что заготовке и режущему инструменту (долбяку, червячной фрезе или гребенке) сообщают

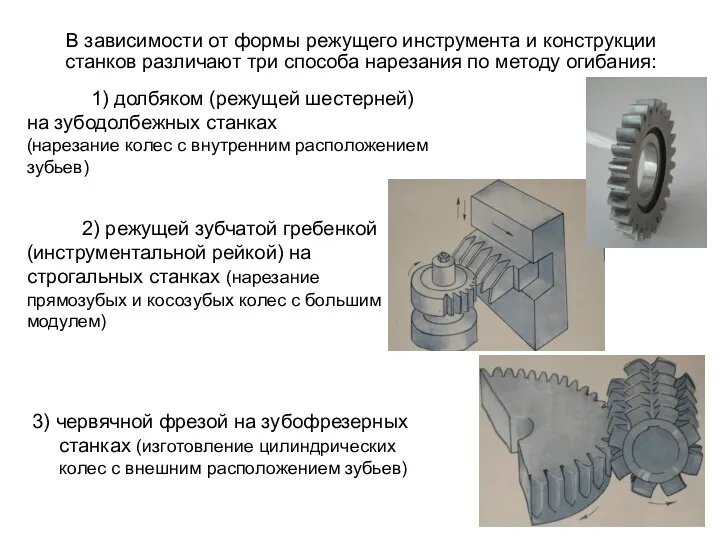

- 21. В зависимости от формы режущего инструмента и конструкции станков различают три способа нарезания по методу огибания:

- 22. Преимущество метода обкатки по сравнению с методом копирования заключается в универсальности зуборезного инструмента. Одним и тем

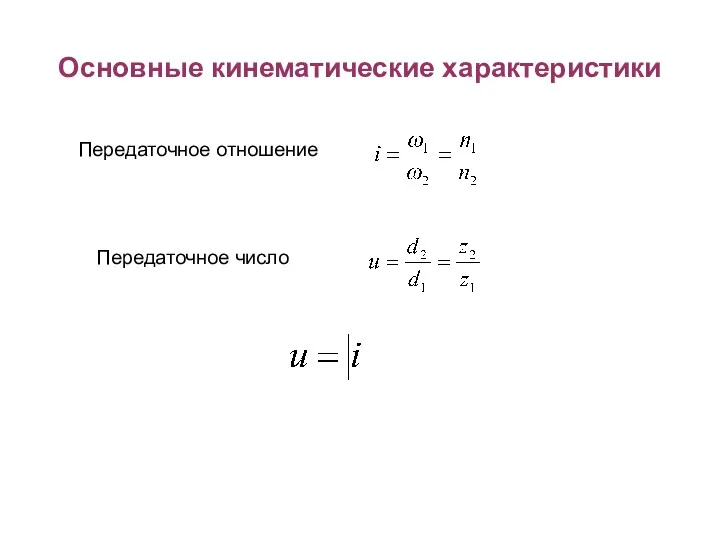

- 23. Основные кинематические характеристики Передаточное отношение Передаточное число

- 24. Цилиндрическая прямозубая передача Применяют при небольших окружных скоростях (до 5 м/с), в закрытых и открытых передачах

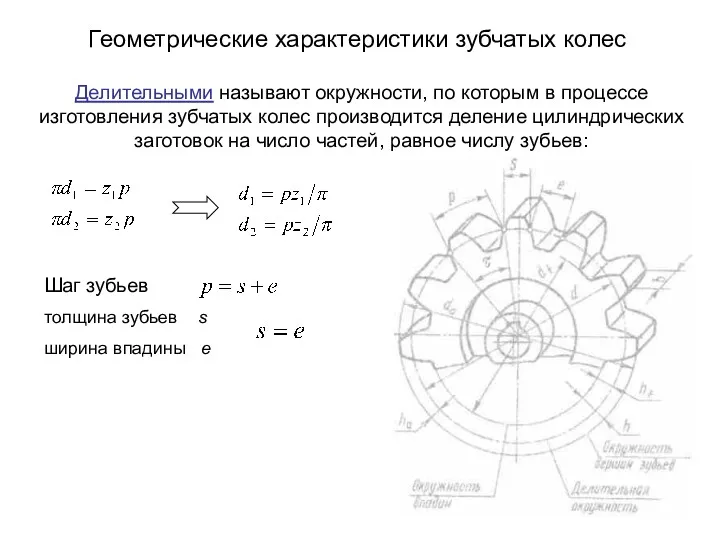

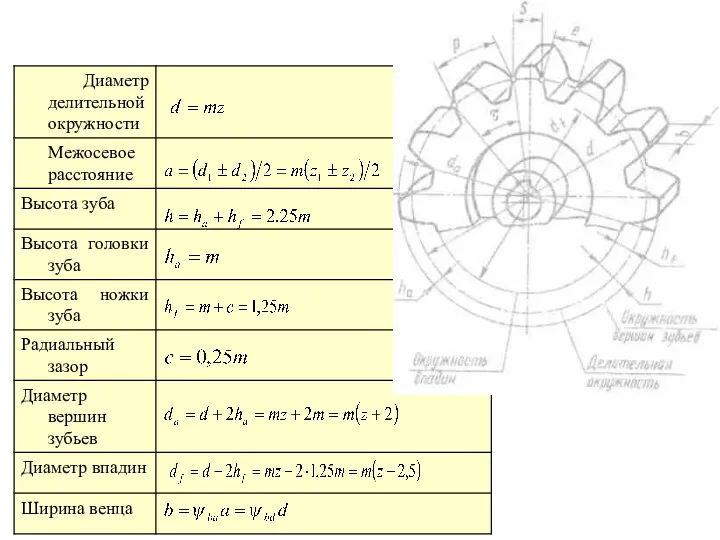

- 25. Геометрические характеристики зубчатых колес Делительными называют окружности, по которым в процессе изготовления зубчатых колес производится деление

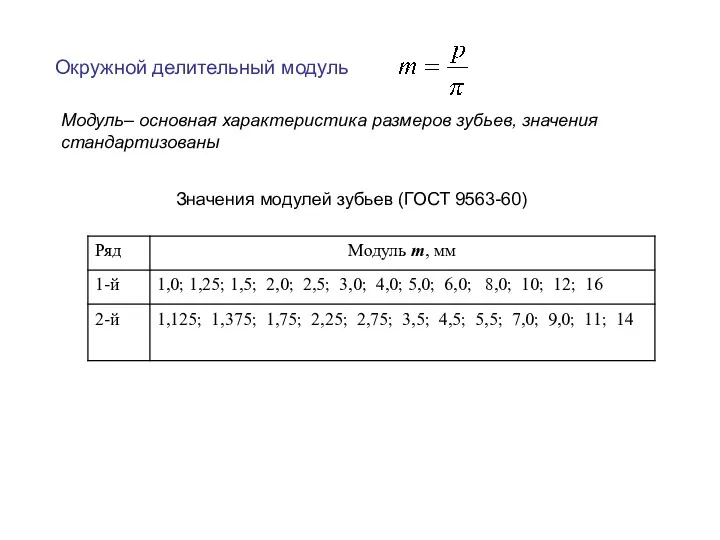

- 26. Окружной делительный модуль Модуль– основная характеристика размеров зубьев, значения стандартизованы Значения модулей зубьев (ГОСТ 9563-60)

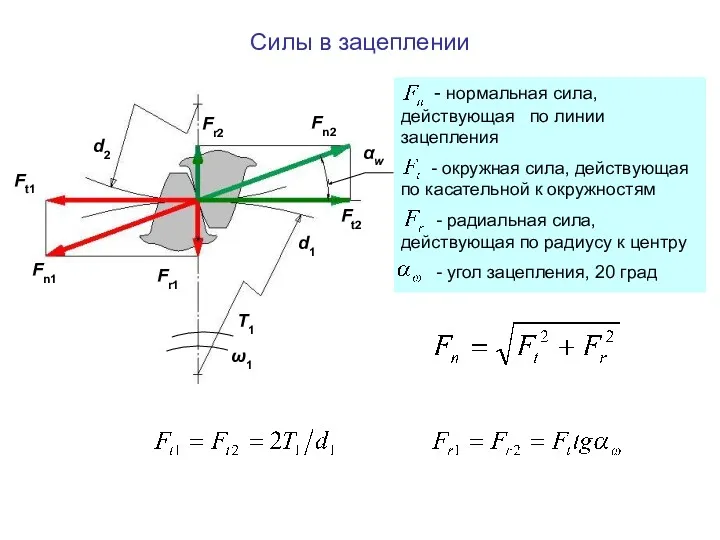

- 28. Силы в зацеплении - нормальная сила, действующая по линии зацепления - окружная сила, действующая по касательной

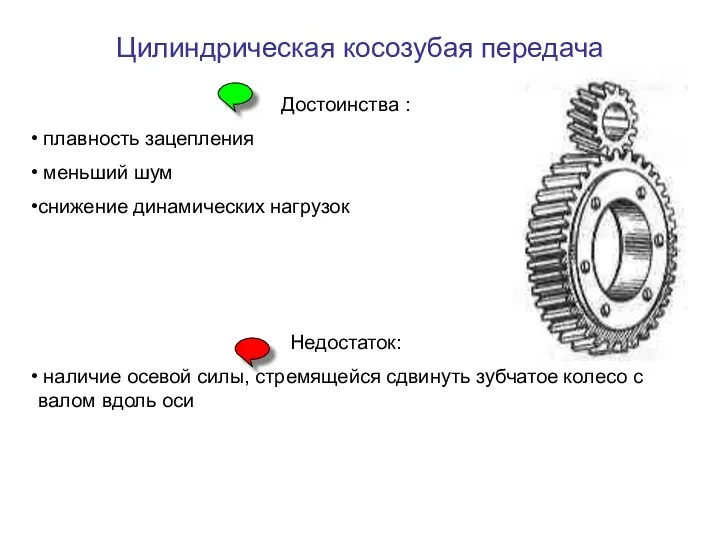

- 29. Цилиндрическая косозубая передача Достоинства : плавность зацепления меньший шум снижение динамических нагрузок Недостаток: наличие осевой силы,

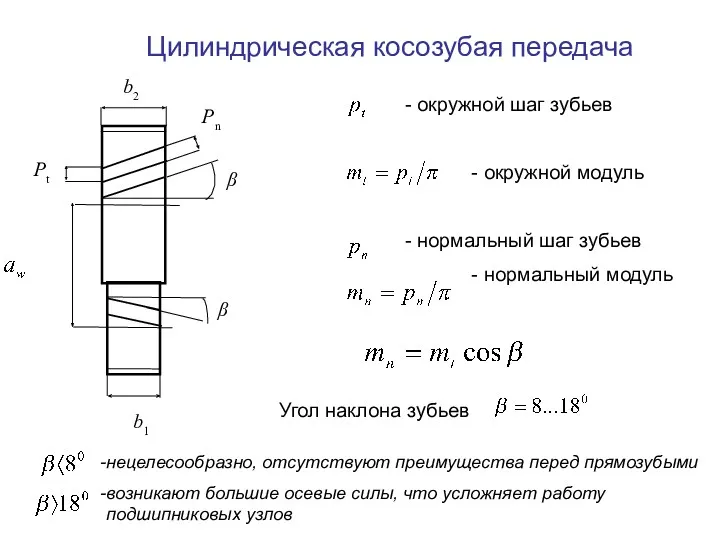

- 30. Цилиндрическая косозубая передача - окружной шаг зубьев - окружной модуль - нормальный шаг зубьев - нормальный

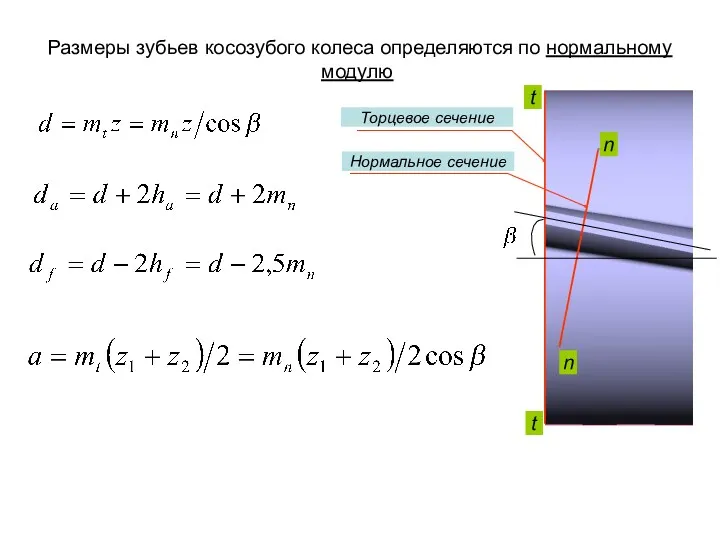

- 31. Размеры зубьев косозубого колеса определяются по нормальному модулю n n t t Торцевое сечение Нормальное сечение

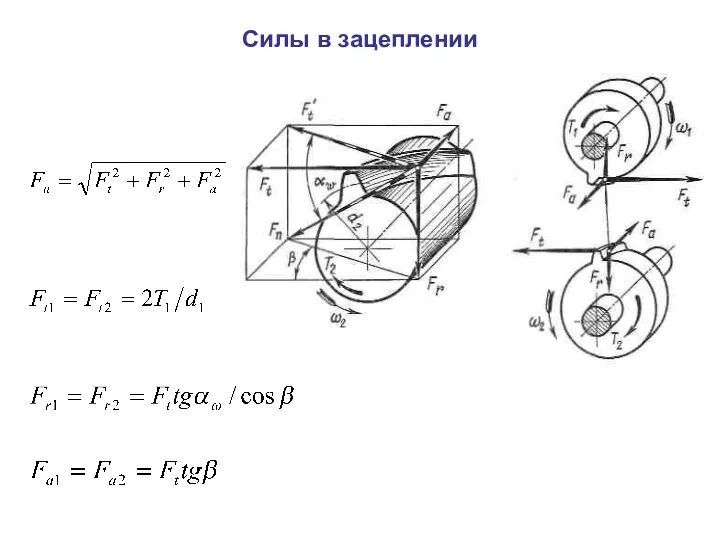

- 32. Силы в зацеплении

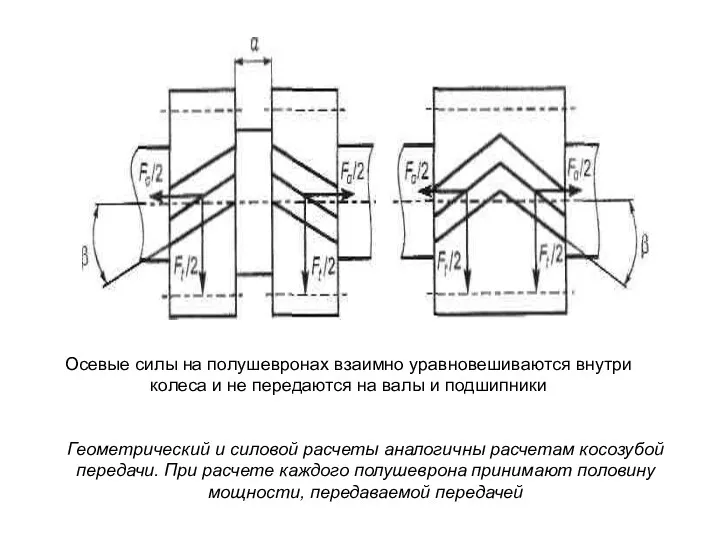

- 33. Шевронная передача Цилиндрическое зубчатое колесо, венец которого по ширине состоит из участков с правыми и левыми

- 34. Осевые силы на полушевронах взаимно уравновешиваются внутри колеса и не передаются на валы и подшипники Геометрический

- 35. Виды разрушений зубьев Выкрашивание рабочих поверхностей зубьев Является основным видом разрушения закрытых, хорошо смазанных передач. При

- 36. Абразивное изнашивание Представляет собой процесс истирания рабочих поверхностей зубьев абразивными частицами. В открытых передачах является основным

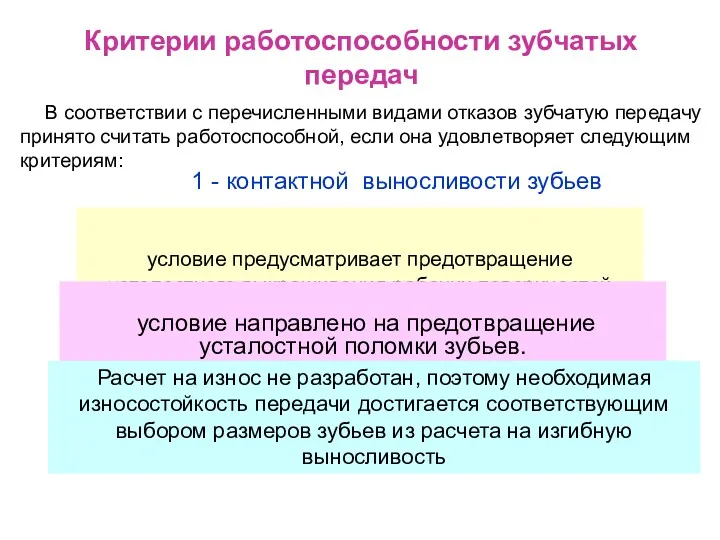

- 37. В соответствии с перечисленными видами отказов зубчатую передачу принято считать работоспособной, если она удовлетворяет следующим критериям:

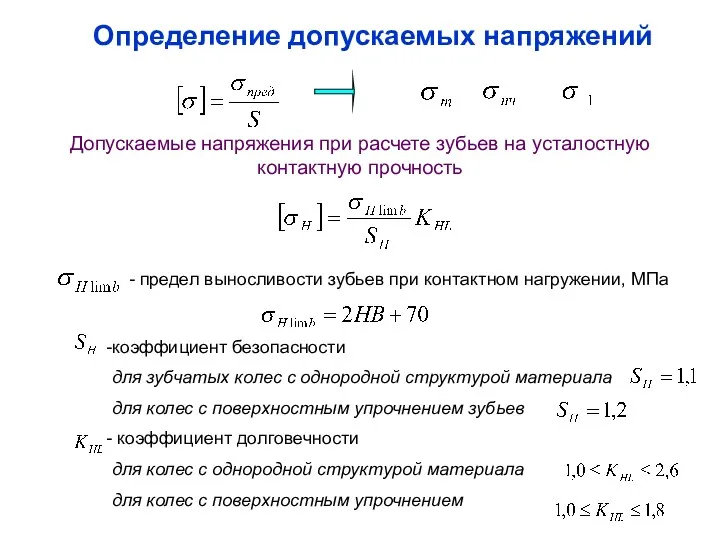

- 38. Определение допускаемых напряжений Допускаемые напряжения при расчете зубьев на усталостную контактную прочность коэффициент безопасности для зубчатых

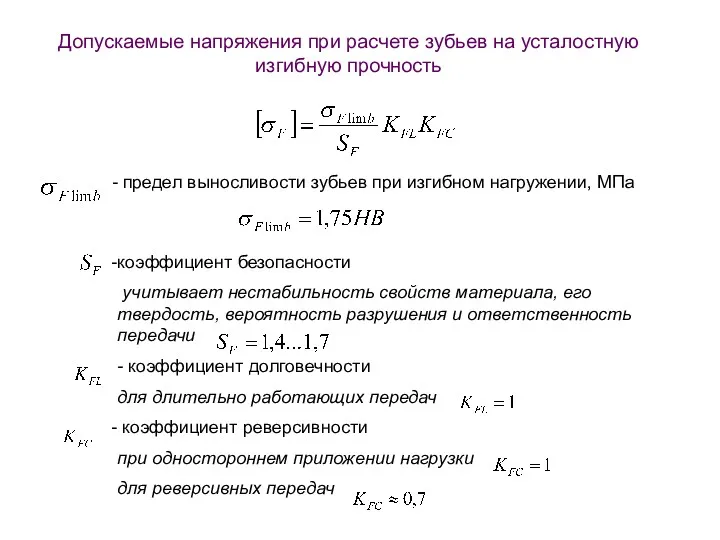

- 39. Допускаемые напряжения при расчете зубьев на усталостную изгибную прочность - предел выносливости зубьев при изгибном нагружении,

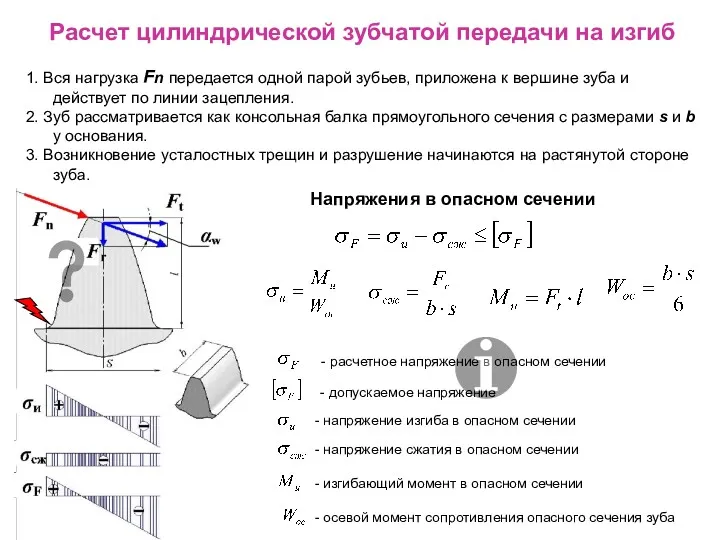

- 40. Расчет цилиндрической зубчатой передачи на изгиб 1. Вся нагрузка Fn передается одной парой зубьев, приложена к

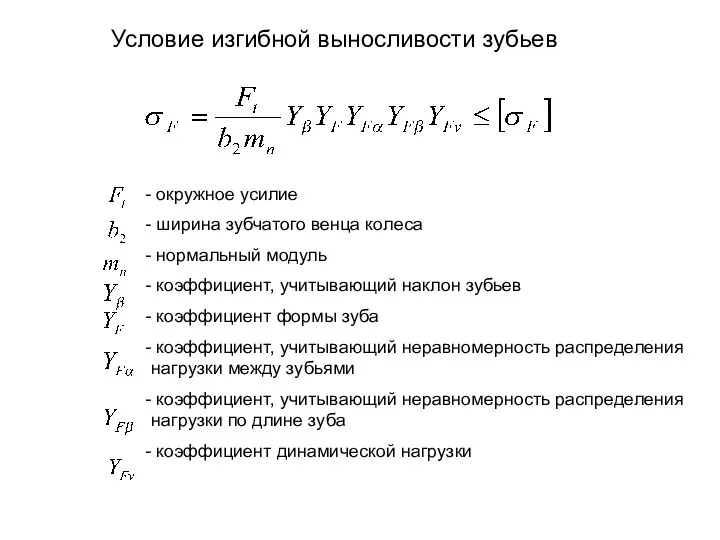

- 41. Условие изгибной выносливости зубьев окружное усилие ширина зубчатого венца колеса нормальный модуль коэффициент, учитывающий наклон зубьев

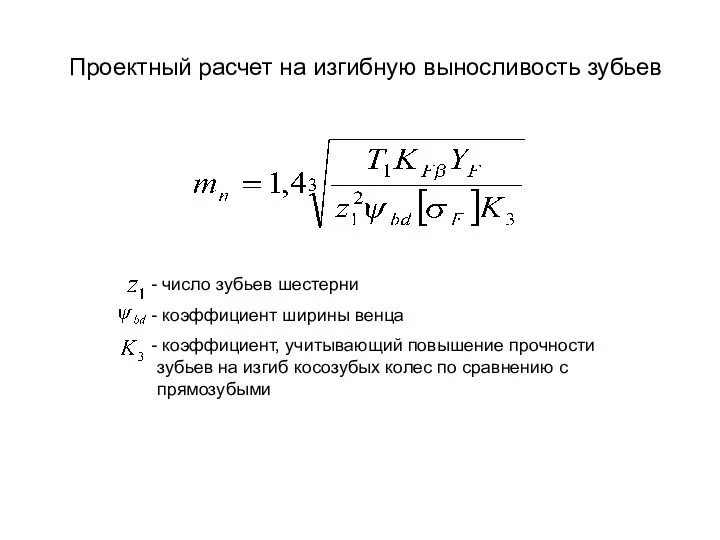

- 42. Проектный расчет на изгибную выносливость зубьев число зубьев шестерни коэффициент ширины венца коэффициент, учитывающий повышение прочности

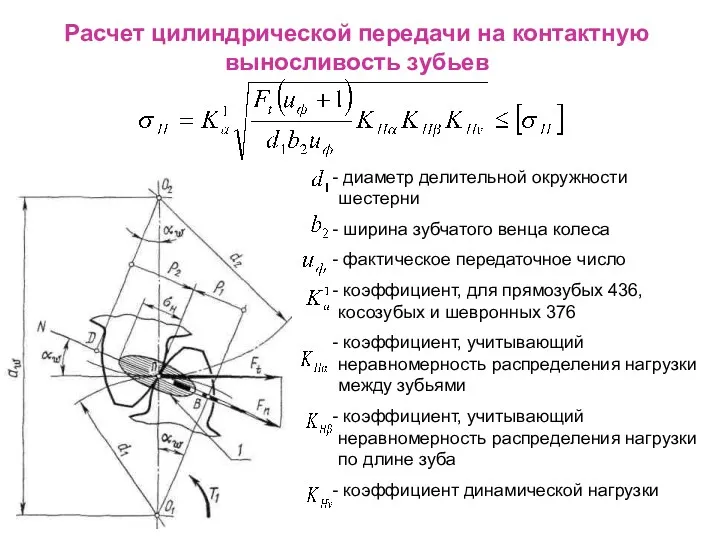

- 43. Расчет цилиндрической передачи на контактную выносливость зубьев диаметр делительной окружности шестерни ширина зубчатого венца колеса фактическое

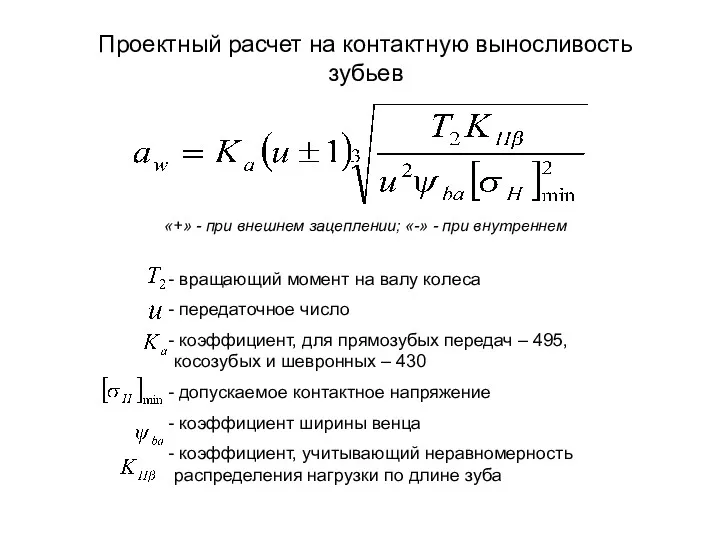

- 44. Проектный расчет на контактную выносливость зубьев вращающий момент на валу колеса передаточное число коэффициент, для прямозубых

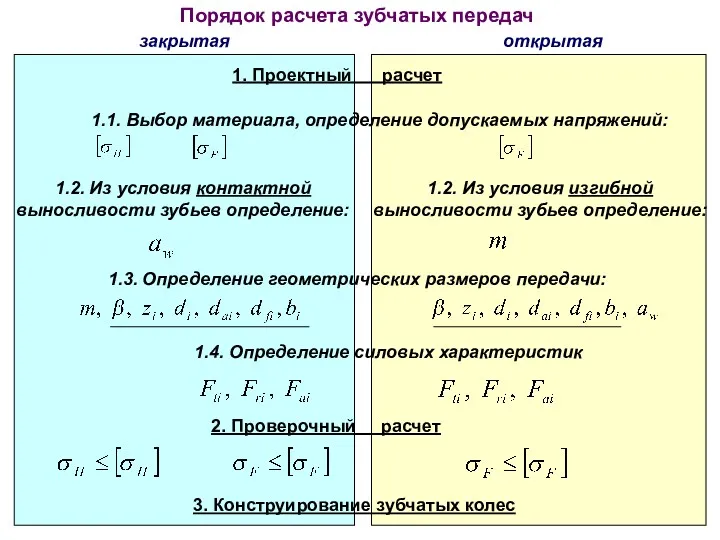

- 45. Порядок расчета зубчатых передач закрытая открытая 1. Проектный расчет 1.1. Выбор материала, определение допускаемых напряжений: 1.2.

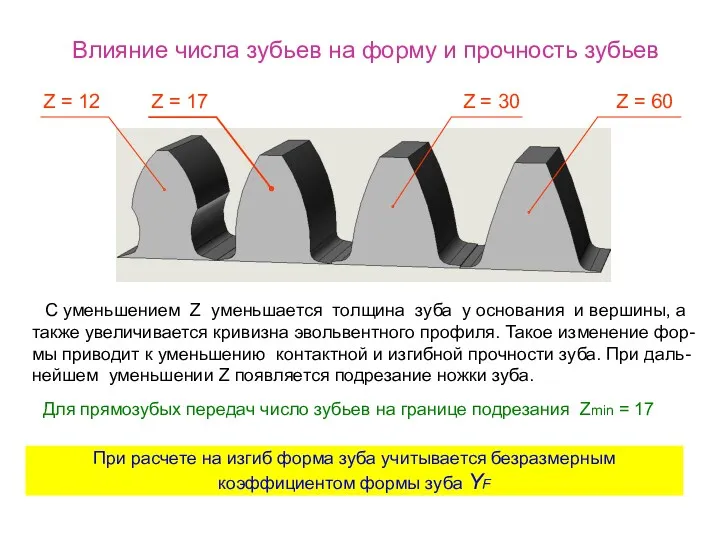

- 46. Влияние числа зубьев на форму и прочность зубьев Z = 12 Z = 17 Z =

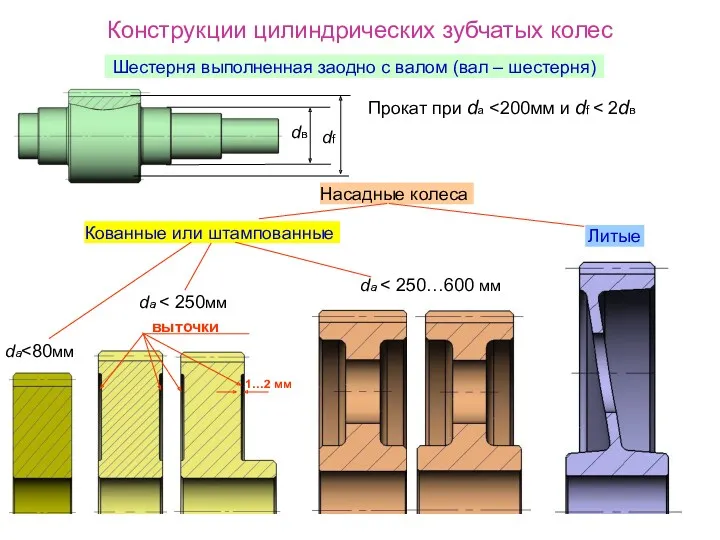

- 47. Конструкции цилиндрических зубчатых колес Шестерня выполненная заодно с валом (вал – шестерня) dв df Прокат при

- 49. Скачать презентацию

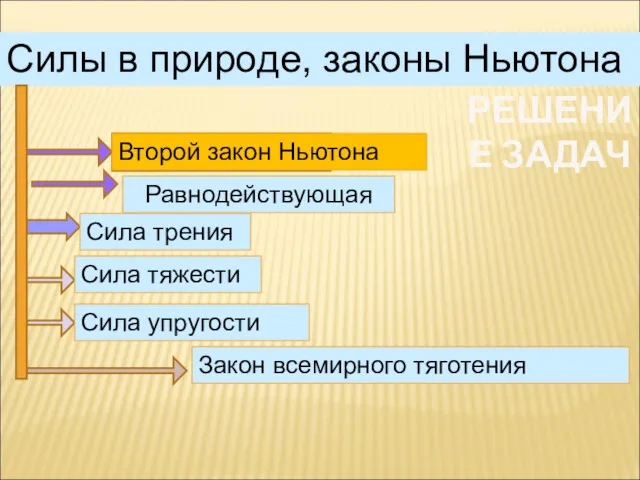

Силы в природе, законы Ньютона

Силы в природе, законы Ньютона Ходовая часть

Ходовая часть Виды дифференциалов

Виды дифференциалов Методы, основанные на электрохимическом импедансе

Методы, основанные на электрохимическом импедансе Организация и выполнение слесарных работ

Организация и выполнение слесарных работ Физика – основа естествознания

Физика – основа естествознания Явление электромагнитной индукции

Явление электромагнитной индукции Силы в природе

Силы в природе Презентация для учащихся 7го класса на тему Как решать задачи по физике?

Презентация для учащихся 7го класса на тему Как решать задачи по физике? Разработка алгоритмов диагностики электросистем легкового автомобиля

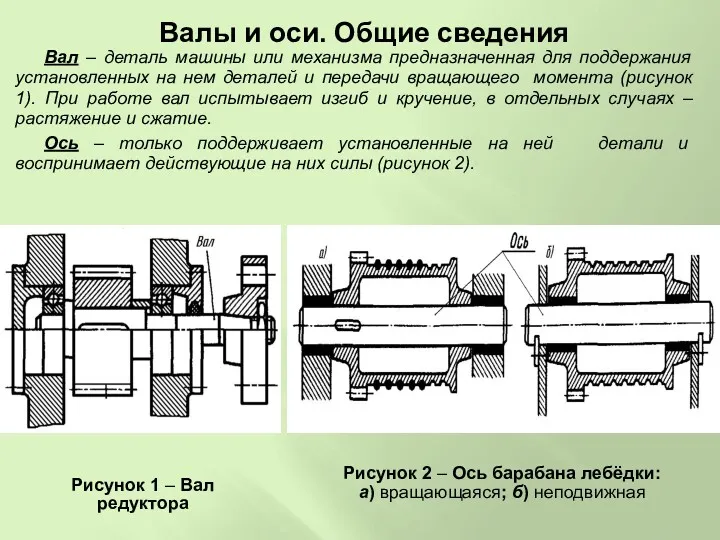

Разработка алгоритмов диагностики электросистем легкового автомобиля Валы и оси машины или механизма

Валы и оси машины или механизма Причины появления влаги в ОК

Причины появления влаги в ОК Восстановление деталей сваркой и наплавкой

Восстановление деталей сваркой и наплавкой Содержание курса физики основной школы наше время

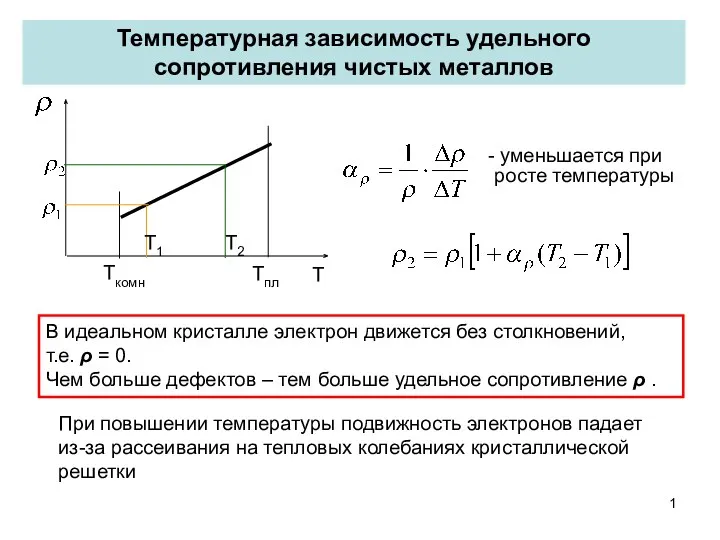

Содержание курса физики основной школы наше время Температурная зависимость удельного сопротивления чистых металлов

Температурная зависимость удельного сопротивления чистых металлов Lektsia_4

Lektsia_4 Ремонт системы питания ВАЗ 2170-1

Ремонт системы питания ВАЗ 2170-1 Валентине Терешковой посвящается

Валентине Терешковой посвящается Рентгеновская дифрактометрия

Рентгеновская дифрактометрия Урок Взаимное притяжение и отталкивание молекул. Капиллярность и смачивание.

Урок Взаимное притяжение и отталкивание молекул. Капиллярность и смачивание. Понятие материального баланса процесса горения. Расход воздуха на горение

Понятие материального баланса процесса горения. Расход воздуха на горение Квантовые постулаты Бора

Квантовые постулаты Бора Демонстрация возможности использования среды PowerPoint как интерактивной презентации

Демонстрация возможности использования среды PowerPoint как интерактивной презентации Масова частка речовини у розчині

Масова частка речовини у розчині презентации к урокам

презентации к урокам Ток кескіш. Токтың сатылы қорғанысы

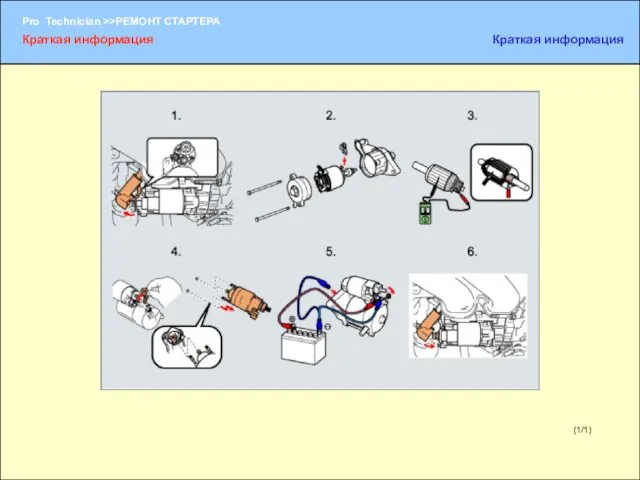

Ток кескіш. Токтың сатылы қорғанысы Ремонт стартера

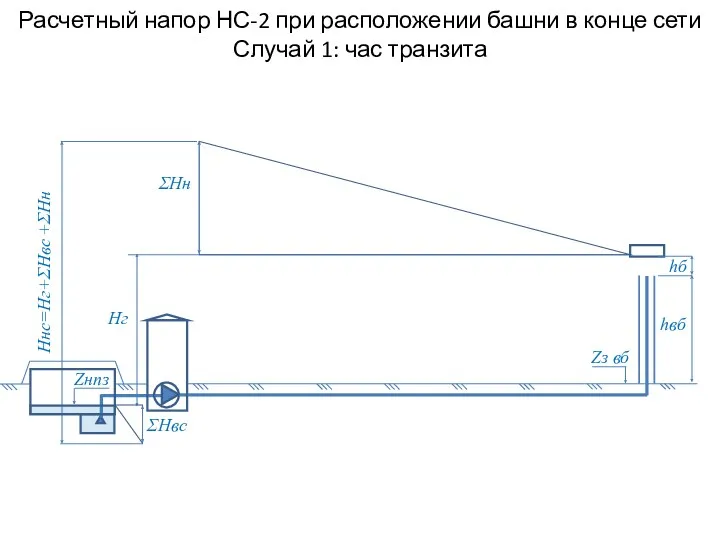

Ремонт стартера Расчетный напор НС-2 при расположении башни в конце сети. Случай 1: час транзита

Расчетный напор НС-2 при расположении башни в конце сети. Случай 1: час транзита